(21)4662791/33 (22) 15.03.89 (46)07.09.91. Бюл

(71)Харьковский авиационный институт им Н.Е.Жуковского

(72)Л.И.Корницкий, А И.Яковлев, Б.И.Хиз- гияев и У.А.Асадулаев (53)666.189.2(088.8)

(56)Авторское свидетельство СССР М 1161489,кл С 03 В 37/06, 1983

(54) ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО

(57)Изобретение относится к области получения штапельных волокон, в частности к устройствам для переработки струи расплава в волокна способом горизонтального раздува, и может быть использовано в промышленности теплозвукоизоляционных материалов. Изобретение направлено на повышение производителвности при снижении энергозатрат Камеры волокнообра- зования выполнены в виде полого тела вращения, внутренняя и наружная поверхности которого выполнены конусными и ориентированы относительно дру друга так что в плоскости большего основания внутренней поверхности расположено меньшее основание наружной поверхности, а .эжектор выполнен в виде кольцевого профиля, размещенного соосно телу вращения и содержащего полость для ПАВ. внутренняя стенка которой выполнена с отверстиями куда установлены и герметично закреплены цилиндры, имеющие соединенные осевые и боковые каналы, причем последние направлены в сторону выходного сечения эжектора, а цилиндры, расположенные ра- диально, образуют с осью устройства угол 80°-85°. 2 ил

(Л

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Волокнообразующее устройство | 1988 |

|

SU1502494A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

| Устройство для получения штапельного волокна | 1989 |

|

SU1673547A1 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Волокнообразующее устройство | 1985 |

|

SU1299989A1 |

| Устройство для получения штапельных волокон | 1987 |

|

SU1535855A1 |

| Волокнообразующее устройство | 1985 |

|

SU1247358A1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

Изобретение относится к области получения штапельных волокон, в частности к устройствам для переработки струи расплава в волокна способом горизонтального раздува, и может быть использовано в промышленности теплозвукоизоляционных материалов.

Целью изобретения является повышение производительности при снижении энергозатрат.

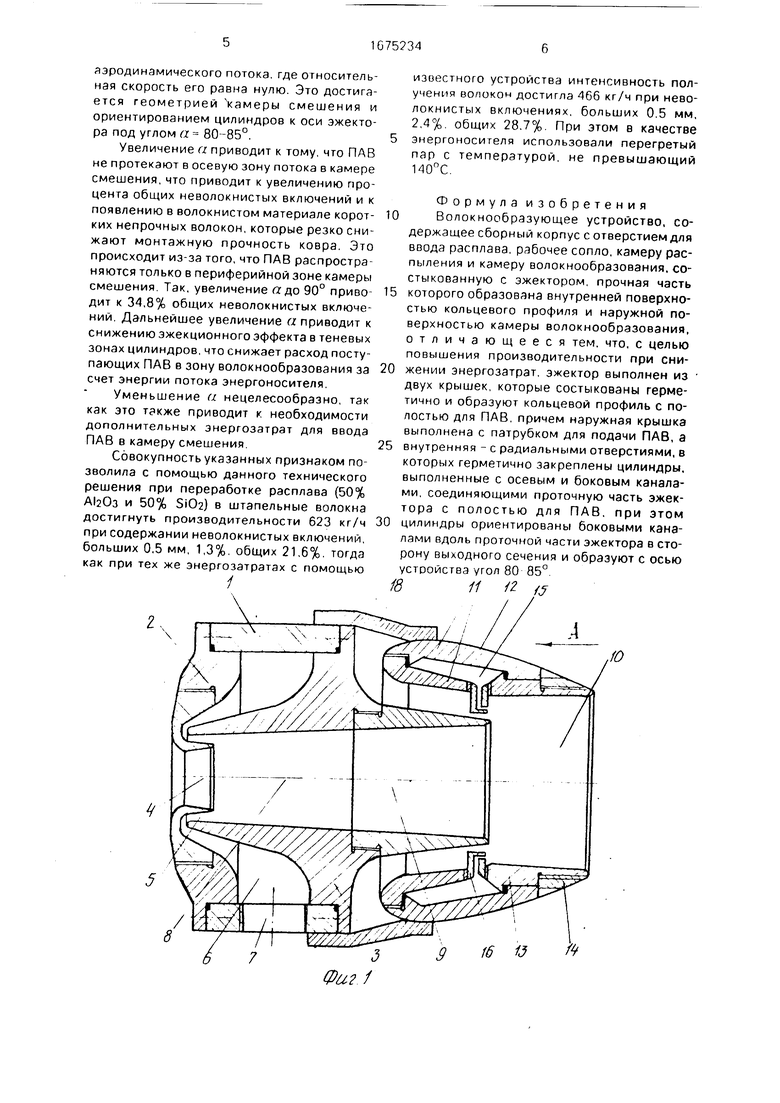

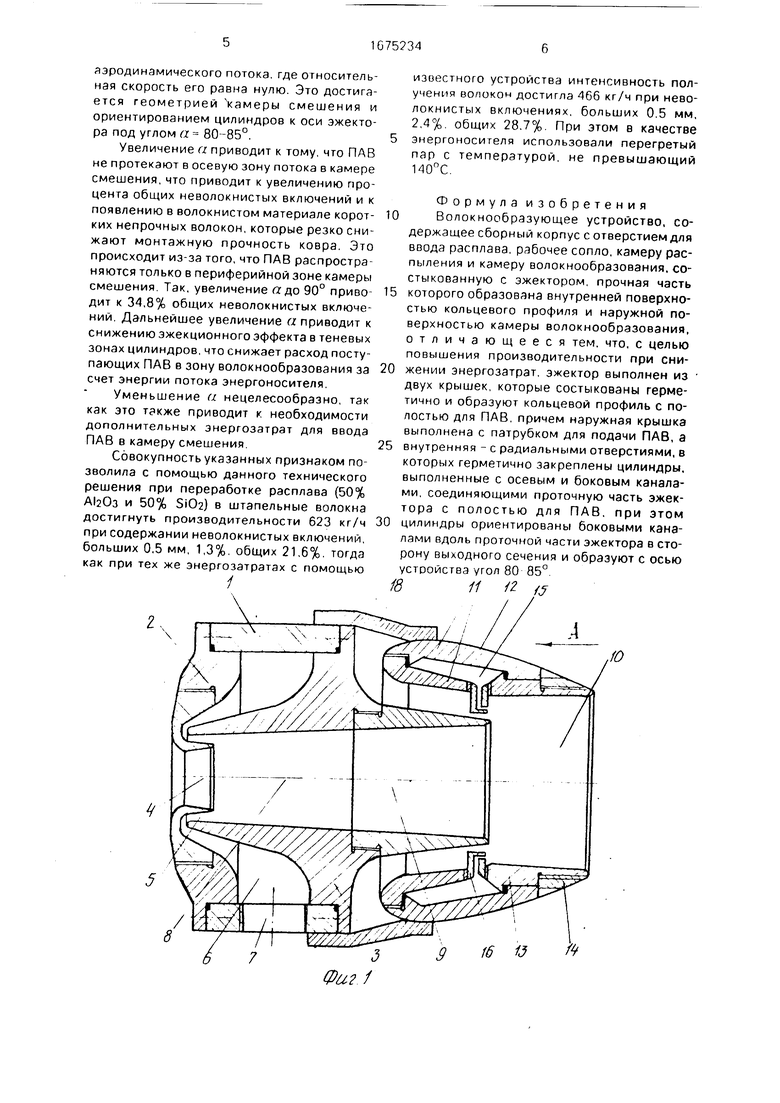

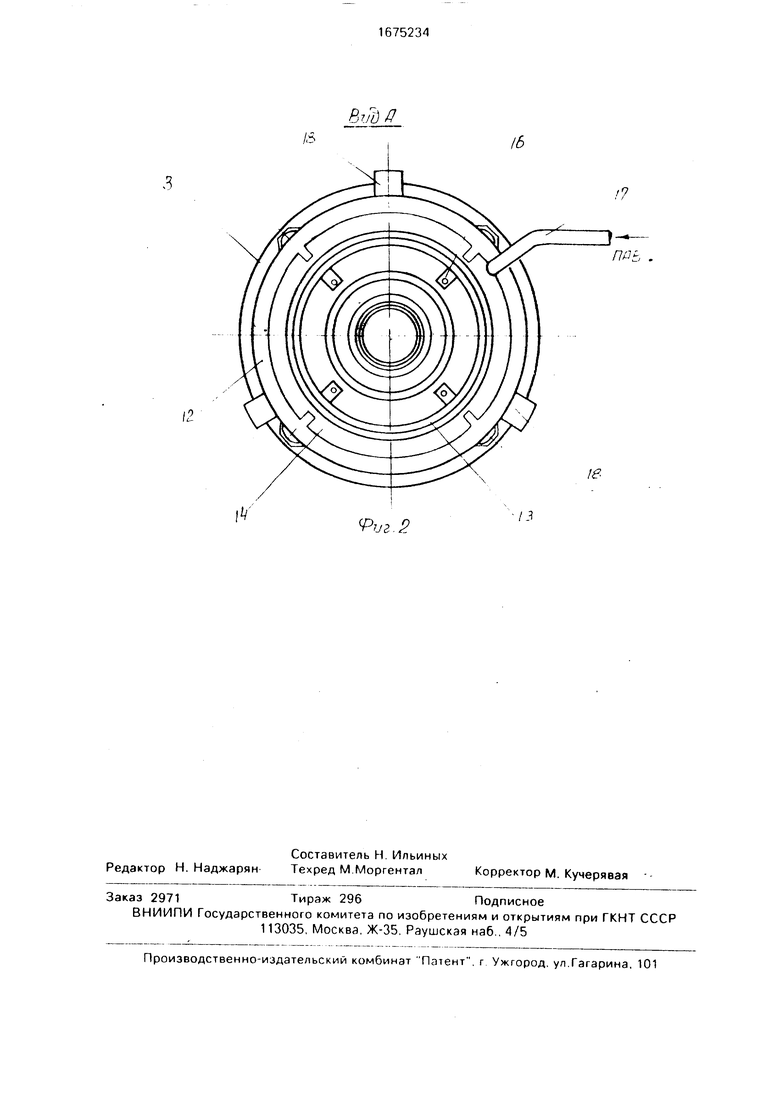

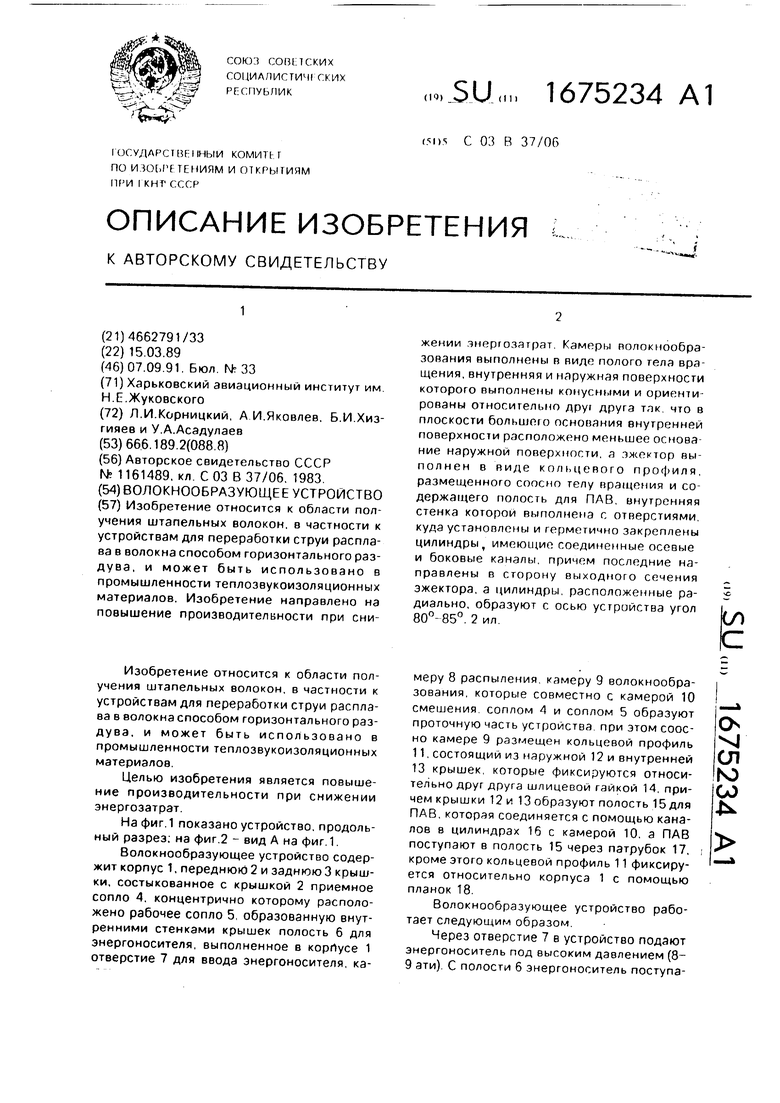

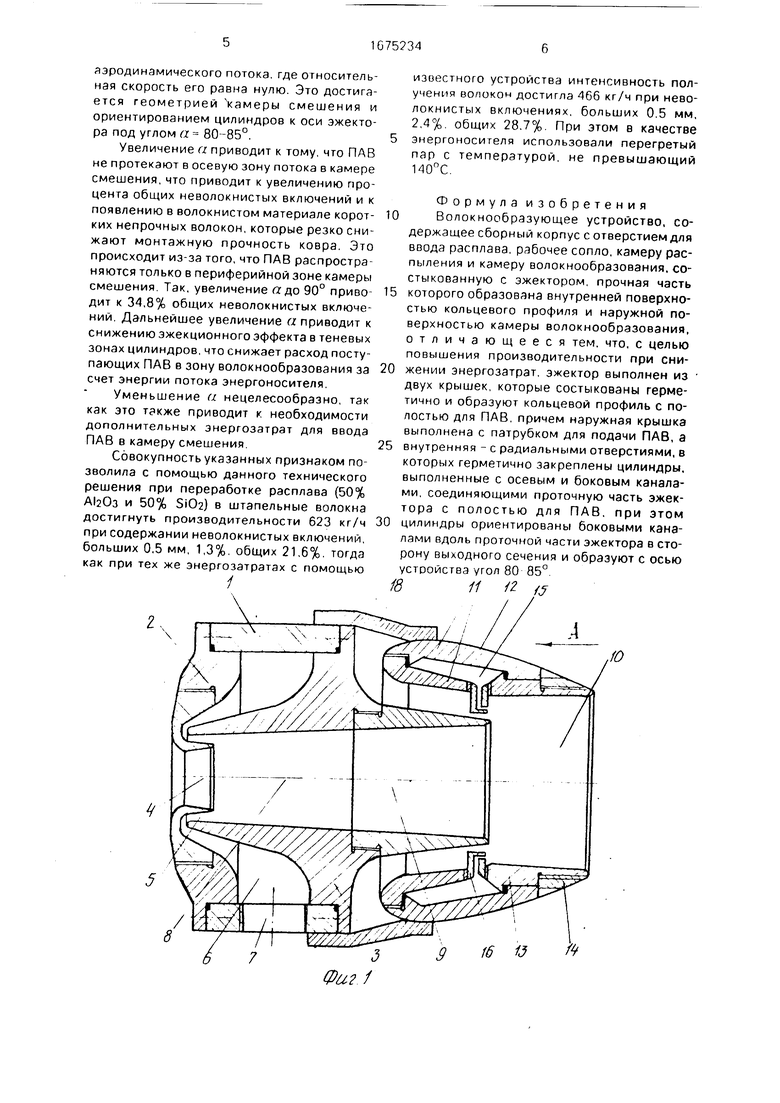

На фиг.1 показано устройство, продольный разрез; на фиг.2 - вид А на фиг. 1.

Волокнообразующее устройство содержит корпус 1, переднюю 2 и заднюю 3 крышки, состыкованное с крышкой 2 приемное сопло 4. концентрично которому расположено рабочее сопло 5, образованную внутренними стенками крышек полость 6 для энергоносителя, выполненное в корпусе 1 отверстие 7 для ввода энергоносителя, камеру 8 распыления камеру 9 волокнообра- зования, которые совместно с камерой 10 смешения соплом 4 и соплом 5 образуют проточную часть устройства при этом соосно камере 9 размещен кольцевой профиль 11, состоящий из наружной 12 и внутренней 13 крышек которые фиксируются относительно друг друга шлицевой гайкой 14. причем крышки 12 и 13 образуют полость 15 для ПАВ, которая соединяется с помощью каналов в цилиндрах 16 с камерой 10. а ПАВ поступают в полость 15 через патрубок 17, кроме этого кольцевой профиль 11 фиксируется относительно корпуса 1 с помощью планок 18

Волокнообразующее устройство работает следующим образом

Через отверстие 7 в устройство подают энергоноситель под высоким давлением (8- 9 эти) С полости 6 энергоноситель поступаО XI

ел го

CJ

ет в рабочее сопло 5, а из него с большой скоростью в камеру 8. Большая скорость энергоносителя создает эжекционный эффект в зоне сопла 4 и на выходе из камеры 8. благодаря этому в устройство поступает окружающая среда через сопло 4 и канал, образованный крышкой 3 и кольцевым про филем 11. В полость 15 через патрубок 17 вводят ПАВ, которые через каналы в цилиндрах 16 поступают в эжектируемый поток, а затем вместе с ним в камеру 10 смешения. Устройство готово к эксплуатации. Если в качеству энергоносителя используется перегретый пар, необходимо подождать 8-10 мин, чтобы избавиться от конденсата. В струе расплава устройство подводят под углом 90°. Расстояние между приемным соплом 4 и струей расплава выбирают из условия оптимального удержания последней за счет эжекционного эффекта. Пройдя приемное сопло 4, струя расплава попадает в зону действия потока энергоносителя, сформированного рабочим соплом 5 В камере 8 происходит распыление струи расплава и заканчивается процесс дробления капель, в камере 9 начинается процесс во- локнообразования, который завершается в камере смешения, где в зоне взаимодействия рабочего и эжектируемого потоков из продуктов первичного раздува происходит формование штапельных волокон

Выполнение камеры волокнообразова- ния в виде полого тела вращения, внутренняя и наружная поверхности которого выполнены конусными и ориентированы относительно друг друга так, что в плоскости большего основания внутренней поверхности расположено меньшее основание наружной поверхности, позволяет совместно с камерой распыления образовать область с оптимальными параметрами потока энергоносителя, обеспечивающего как первичное, так и вторичное дробление капель до заданного диаметра, которое происходит при определенной кри тическои скорости потока, и начало направленного деформирования равномерно распределенных в поперечном сечении рабочего потока капель расплава. В этом случае длина камеры распыления и камеры волокнообразования определена процессом конвективного теплообмена и процессом дробления струи расплава, при которых вторичное дробление происходит в начальной зоне камеры волокнообразования и вязкость расплава здесь же достигает оптимального значения сточкИзрения волокнообразования Так как введе1 ;е ПАВ в зону волокнообразования происходит в камере 10, то в камерах 8 и 9 процесс теплообмена происходит менее интенсивно, что и позволяет добиться вторичного дробления первичных капель расплавов, относящихся к разряду расплавов с коротким температурным интервалом волокнообразования. Это позволит перерабатывать струи с увеличенным расходом расплава при получении готовой продукции заданного качества, так как формование волокон начинается при равномерном профиле скоростей энергоносителя.

Выполнение эжектора в виде кольцевого профиля обеспечивает минимальные потери кинетической энергии рабочего потока

энергоносителя в зоне взаимодействия его с эжектируемым потоком окружающей среды и позволяет образовать камеру смешения, формирующую суммарный поток на выходе из устройства. Аэродинамические

характеристики эжектора, выполненного в таком виде позволяют размещать в эжекти- руемом потоке, который формирует канал, образованный крышкой 3, наружной поверхностью полого тела вращения и крышкой

13, цилиндрические элементы под 90° к направлению потока без существенного снижения скорости последнего на входе в камеру 10. Это позволило разместить полость для ПАВ внутри профиля и соединить

ее с камерой смешения с помощью соединенных осевых и боковых каналов, выполненных в цилиндрах, которые располагаются радиально в канале эжектируемого потока. При поперечном отношении эжектируемым потоком цилиндров в их теневой зоне образуется область сильного разрежения В этой области находятся выходные сечения боковых каналов За счет созданного эжекционного эффекта ПАВ из

полости 15 через каналы в цилиндрах 16 поступают в набегающий поток, распыляются и уносятся в камеру 10. Причем как видно из практики, оптимальное расположение цилиндров относительно камеры волокнообразование получается тогда, когда выходные сечения боковых каналов расположены в одной плоскости с выходным сечением камеры волокнообразования Удаление цилиндров в камеру смешения приводит к нарушению процесса формования волокон из-за налипания на цилиндры, а смещение цилиндров к крышке 3 снижает эжекционный эффект в их теневой зоне, поэтому для подачи нужной дозы ПАВ необходимы до5 полнительные энергозатраты

Для обеспечения эффективного процесса волокнообразования необходимо, чтобы ПАВ взаимодействовали с частичками расплава до того, как те достигнут сечения

аэродинамического потока, где относительная скорость его равна нулю Это достигается геометрией камеры смешения и ориентированием цилиндров к оси эжектора под углом а 80-85°.

Увеличение а приводит к тому, что ПАВ не протекают в осевую зону потока в камере смешения, что приводит к увеличению процента общих неволокнистых включений и к появлению в волокнистом материале коротких непрочных волокон, которые резко снижают монтажную прочность ковра. Это происходит из-за того, что ПАВ распространяются только в периферийной зоне камеры смешения Так, увеличение ее до 90° приводит к 34,8% общих неволокнистых включений Дальнейшее увеличение а приводит к снижению эжекционного эффекта в теневых зонах цилиндров, что снижает расход поступающих ПАВ в зону волокнообразования за счет энергии потока энергоносителя

Уменьшение а нецелесообразно, так как это также приводит к необходимости дополнительных энергозатрат для ввода ПАВ в камеру смешения

Совокупность указанных признаком позволила с помощью данного технического решения при переработке расплава (50% АЬОз и 50% ЗЮз) в штапельные волокна достигнуть производительности 623 кг/ч при содержании неволокнистых включений, больших 0,5 мм, 1,3% общих 21,6% тогда как при тех же энергозатратах с помощью

5

8

7

Фа /

известного устройства интенсивность получения волокон достигла 466 кг/ч при неволокнистых включениях, больших 0.5 мм, 2,4% общих 28.7% При этом в качестве энергоносителя использовали перегретый пар с температурой, не превышающий 140°С

Формула изобретения

Волокнообразующее устройство, содержащее сборный корпус с отверстием для ввода расплава, рабочее сопло, камеру распыления и камеру волокнообразования, состыкованную с эжектором, прочная часть

которого образована внутренней поверхностью кольцевого профиля и наружной поверхностью камеры волокнообразования, отличающееся тем, что, с целью повышения производительности при снижении энергозатрат, эжектор выполнен из двух крышек, которые состыкованы герметично и образуют кольцевой профиль с полостью для ПАВ, причем наружная крышка выполнена с патрубком для подачи ПАВ, а

внутренняя - с радиальными отверстиями, в которых герметично закреплены цилиндры, выполненные с осевым и боковым каналами, соединяющими проточную часть эжектора с полостью для ПАВ, при этом

цилиндры ориентированы боковыми каналами вдоль проточной части эжектора в сторону выходного сечения и образуют с осью устройства угол 80 85°

811 # я

g 16 V &

BvbP

IS

12

ПРЬ

te

Фиг 2

13

Авторы

Даты

1991-09-07—Публикация

1989-03-15—Подача