ff

сл

У

С

3lj()2A5a

редней 2 и задней 3 крышками, расположенное в передней крышке приемное сопло 4, концентрично которому размещено рабочее сопло 5, выходное с сечение которого лежит в одной плоскости с входным сечением камеры 6 распьтения. Камера распыления выпол нела с радиально расположенными на рабочей поверхности камеры профиля- JQ 141, вьшолненными с заостренной передней и закругленной задней кромками, установленными в плоскостях симметр;;и, iii.-,jAo;i,HnpjMH между продольными i эфрами камеры волокнообразования. В гофрах же размещены сопла 8 с ве- етеиообразным телом 9, которое вылнено подвижным и фиксируется в заданном положении с помощью пазов 11 и стопорного кольца 12. Крышки 2 и 3 образуют канал 13 подвода энергоносителя к соплу 5, к соплу 8 энергоноситель поступает по каналам 14, выполненным в крышке 3, к которой стыкуется эжектор 15. 2 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для получения штапельных волокон | 1988 |

|

SU1502493A1 |

| Волокнообразующее устройство | 1989 |

|

SU1675234A1 |

| Волокнообразующее устройство | 1985 |

|

SU1303565A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

| Устройство для получения металлических порошков распылением расплава | 1983 |

|

SU1204325A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1985 |

|

SU1265155A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ВОЛОКОН ИЗ МИНЕРАЛЬНЫХ РАСПЛАВОВ | 2002 |

|

RU2232137C2 |

| Способ получения волокнистого материала и устройство для его осуществления | 1986 |

|

SU1335540A1 |

| Волокнообразующее устройство для получения штапельных волокон | 1989 |

|

SU1622298A1 |

| Способ получения штапельных волокон и устройство для его осуществления | 1986 |

|

SU1423512A1 |

Изобретение относится к минераловатному производству , в частности, к устройствам для получения штапельных супертонких волокон способом горизонтального раздува упругой средой струи расплава, и может быть использовано в теплоизоляционной промышленности при производстве волокнистых огнеупорных материалов. Изобретение направлено на улучшение качества готовой продукции. Волокнообразующее устройство содержит корпус 1 с передней 2 и задней 3 крышками, расположенное в передней крышке приемное сопло 4, концентрично которому размещено рабочее сопло 5, выходное сечение которого лежит в одной плоскости с входным сечением камеры распыления 6. Камера распыления выполнена с радиально расположенными на рабочей поверхности камеры профилями, выполненными с заостренной передней и закругленной задней кромками, установленными в плоскостях симметрии, проходящими между продольными гофрами камеры волокнообразования. В гофрах же размещены сопла 8 с веретенообразным телом 9, которое выполнено подвижным и фиксируется в заданном положении с помощью пазов 11 и стопорного кольца 12. Крышки 2 и 3 образуют канал 13 подвода энергоносителя к соплу 5, к соплу 8 энергоноситель поступает по каналам 14, выполненным в крышке 3, к которой стыкуется эжектор 15. 2 ил.

Изобретение относится к минерало- ватному проИ зводству, в частности к устройствам для получения штапельных супертонких в олокон способом горизонтального раздува упругой средой струи расплава, и может быть использовано в теплоизоля7(ионной промышленности при производстве волокнистых огнеупорных материалов.

Цель изобретения - улучшение качества готовой продукции,

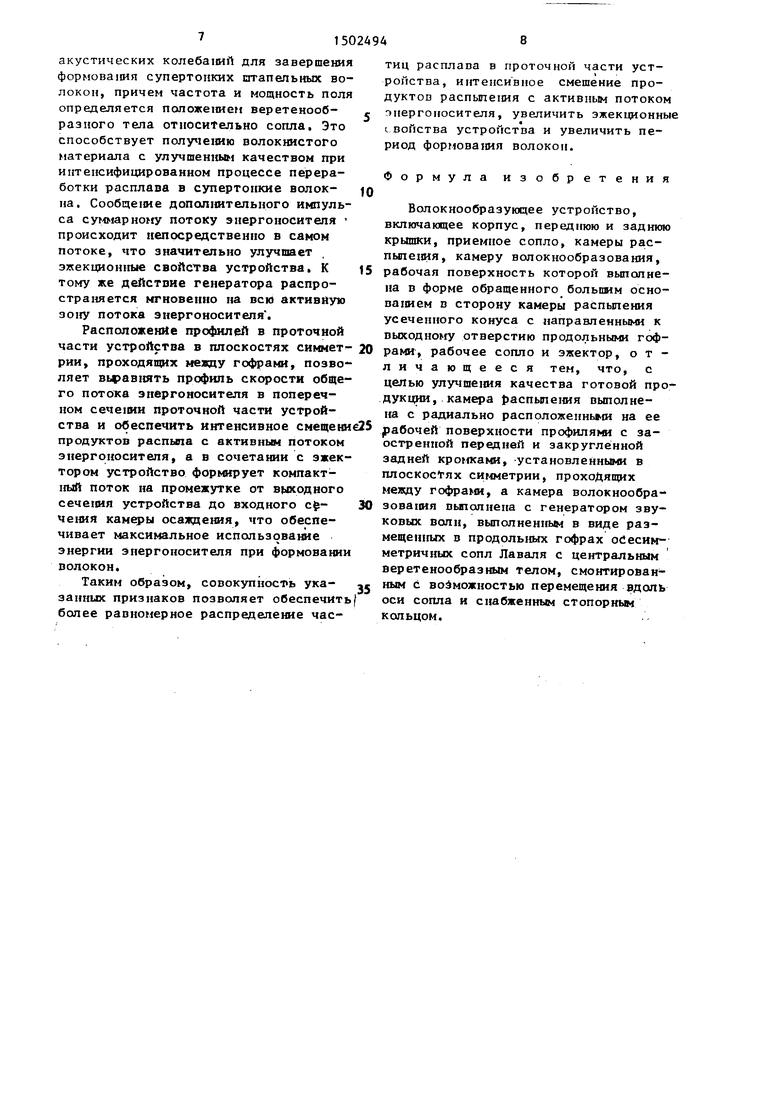

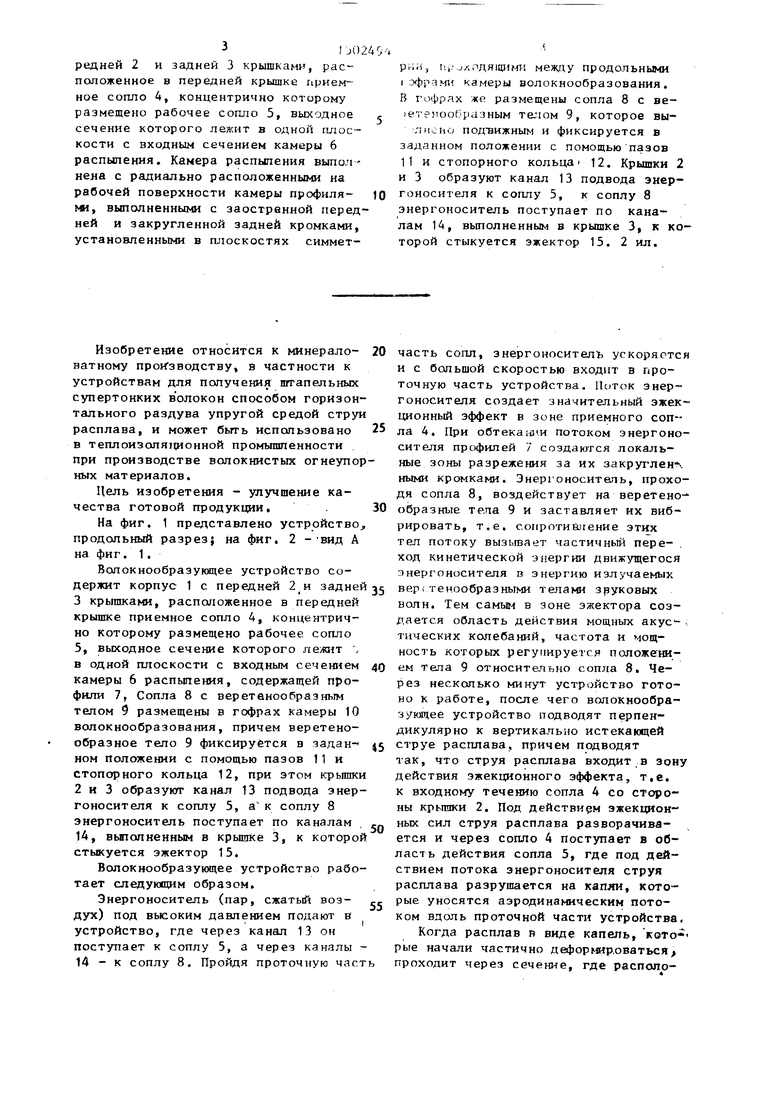

На фиг. 1 представлено устройство, продольный разрез; на фиг. 2 - вид А на фиг. 1.

Валокнообразукяцее устройство содержит корпус 1 с передней задней 3 крьппками, расположенное в передней крышке приемное сопло 4, концеитрич- но которому размещено рабочее сопло 5, выходное сечение которого леж11т . в одной плоскости с входным сечением камеры 6 распыгтения, содержащей профили 7, Сопла 8 с веретенообразным телом 9 размещены в гофрах камеры 10 волокнообразования, причем веретенообразное тело 9 фиксируется в задан- ном Положении с помощью пазов 11 и стопорного кольца 12, при этом крьшжи 2 и 3 образуют канал 13 подвода энергоносителя к соплу 5, а к соплу 8 энергоноситель поступает по каналам 1А, вьятопненным в крьшже 3, к которой стыкуется эжектор 15.

Волокнообразующее устройство работает следую1цим образом.

Энергоноситель (пар, сжатьй воз- дух) под высоким давлением подают в устройство, где через канал 13 он поступает к соплу 5, а через каналы - 14 - к соплу 8. Пройдя проточную част

часть сопл, энергоноситель ускоряется и с большой скоростью входит в гфо- точную часть устройства. Ниток энергоносителя создает значительный эжек- ционный эффект в зоне приемного соп-- ла 4. При обтекаш и потоком энергоносителя профилей 7 создаются локальные зоны разрежения за их зaкpyглeн. ными кромками. Энергоноситель, проходя сопла 8, воздействует на веретенообразные тела 9 и заставляет их вибрировать, т.е. сопроти&гение этих тел потоку вызьгоает частичный пере- . ход кинетической энергии движущегося энергоносителя в энергию излучаемых вер; тенообразными телами звуковых волн. Тем самым в зоне эжектора создается область действия мощных акус тических колебаний, частота и мощность которых регупируется положением тела 9 относительно сопла 8, Через несколько микут устройство готово к работе, после чего волокнообра- зующее устройство подводят перпендикулярно к вертикально истекающей струе расплава, причем подводят так, что струя расплава входит в зону действия эжекционного эффекта, т.е. к входному течению сопла 4 со стороны крьппки 2. Под действием эжекцион- ных сил струя расплава разворачивается и через сопло 4 поступает в область действия сопла 5, где под действием потока энергоносителя струя расплава разрушается на капли, которые УНОСЯТСЯ аэродинамическим потоком вдоль проточной части устройства, Когда расплав в виде капель, которые начали частично дeфopмиp,oвaтьcя проходит через сечение, где распопожены профили 7, происходит следующее Капли, проходящие вблизи зон разрежения, резко изменяют свою траекторию в сторону к рабочей поверхности камеры распыления, в результате чего происходит равномерное распределение капель расплава в поперечном сечении камеры распыпа. В камере волокнооб- разования завершается первай стадия вытяжки- штапельных волокон из капель расплава, а в зоне действия генератора звуковых Волн завершается формирование супертонких штапельных волокон.

Расположение в камере распьта системы образования локальных зоь разрежения позволяет кроме больших капель расплава, которые в силу своей инерционности и подъемной силы поступают на периферию потока энергоносителя в проточной части устройства, увести и малые, более легкие кап20 образуются зоны разр.ежения. Расположенные равномерно по сечению, они способствуют проникновению капель расплава с осевой зоны, где давление выше, на периферию к зонам разрежения

Ю

35

ли расплава в активную зону энергоносителя из осевой зоны. Это позволяет 25 Влияние этих зон распространяется в значительно снизить эффект коагуляции основном на мелкие капли, в камере распыпения и уменьшить про-При получении волокнистого материцент неволокнистых включений в полу-ала способом горизонтального раздува

чаемом волокнистом материале.

Снабжение камеры волокнообразова- ния генератором звуковых волн обеспечивает увеличение периода формирования штапельных волокон и получение волокна с диаметром, меньшим 1 мкм. Причем расположение генератора является наиболее целесообразным с точки зрения поставленных перед ним задач. Расположение его, например, в начальной зоне проточной части устройства приводит к тому, что основная часть энергии акустических колебаний используется на дробление струи расплава, причем дробление в этом случае осуществляется на капли мелких фракций. Получение волокон из капель рас- д5 воляет эффективно перерабатьгаать плава мелких фракций требует значИ-,струю с увеличенным расходом расплава.

Выполнение генератора звуковых волн в виде размещенных в продольных 50 гофрах камеры волокнообразования осесимметричных сопл Лаваля с централь- Выполнение системы образования локальных зон разрежения в виде ра- диально расположенных на рабочей поверхности камеры распыления профилей, помощью стопорного кольца, позволяет вьлолненньк с заостренной переднейбез дополнительных потерь энергии

струи расплава формование волокон происходит в активной зоне кольцевого потока, т.е. на периферии. Но скиа поступают в основном крупные капли, а мелкие только в незначительном количестве. Основная часть мелких капель поступает в камеру осаждения в осевой зоне потока энергоносителя в .виде ненолокнистых включений - корольков. Визуально в осевой зоне потока наблкдается след из неволокнис- 40 тых включений (при опьп ных испьп-аниях предлагаемого устройства такой след отсутствует). Кроме того интенсивная подача продуктов распыления в активную- зону потока энергоносителя позтельных энергозатрат, но и тогда волокнистый материал обладает низким качеством из-за его невысокой монтажной прочности.

ным веретенообразным телом, которое выполнено подвижным вдоль оси сопЛа и фиксируется в заданном положении с

и закругленной задней кромками и ориентированных к потоку энергоносителя при нулевом угле атаки, позволяет

создать локальные .зоны разрежения при мг нимальных потерях кинетической энергии потока энергоносителя. За- остренная передняя кромка профиля приводит к появлению на ней слабой ударной вситны, что обеспечивает наименьшее сопротивление данного профиля в потоке.

При стационарной эксплуатации устройства скорость энергоносителя непосредственно на входе в систему образования локальных зон разрежения мало отличается по величине и направлению от потока энергоносителя, сформированного соплом 5, а образующиеся ударные волны обладают налой интенсивностью. При срыве потока с профилей в области закругленных кромок

образуются зоны разр.ежения. Расположенные равномерно по сечению, они способствуют проникновению капель расплава с осевой зоны, где давление выше, на периферию к зонам разрежения.

Влияние этих зон распространяется в основном на мелкие капли, При получении волокнистого материЮ

35

д5 воляет эффективно перерабатьгаать струю с увеличенным расходом распластруи расплава формование волокон происходит в активной зоне кольцевог потока, т.е. на периферии. Но скиа поступают в основном крупные капли, а мелкие только в незначительном количестве. Основная часть мелких капель поступает в камеру осаждения в осевой зоне потока энергоносителя в .виде ненолокнистых включений - корольков. Визуально в осевой зоне потока наблкдается след из неволокнис- 40 тых включений (при опьп ных испьп-ания предлагаемого устройства такой след отсутствует). Кроме того интенсивная подача продуктов распыления в активную- зону потока энергоносителя позсимметричных сопл Лаваля с централь- помощью стопорного кольца, позволяет без дополнительных потерь энергии

ным веретенообразным телом, которое выполнено подвижным вдоль оси сопЛа и фиксируется в заданном положении с

энергоносителя на сопротиштение сообщить дополиителы.п1 iihtnynbc общему потоку эпергоноснтегтя и создать поле

акустических колебаний для завершения формования супертопких штапельных волокон, причем частота и мощность поля определяется положением веретенооб- разного тела относительно сопла. Это способствует получе1Ию волокнистого материала с улучшенным качеством при интенсифицированном процессе переработки расплава в супертонкие волок- на. Сообце1ие дополнительного импульса суммарному потоку энергоносителя происходит непосредственно в самом потоке, что значительно улучшает , эжекционные свойства устройства, К тому же действие генератора распространяется мгновенно на всю активную ЗО1ГУ потока энергоносителя .

Расположение профилей в проточной части устройства в плоскостях симмет рии, проходящих между гофрами, позволяет вьравнять профиль скорости общего потока энергоносителя в поперечном сече1ии проточной части устройства и обеспечить интенсивное смещени продуктов распыпа с активным потоком энергоносителя, а в сочетании с эжектором устройство формирует компактный поток на промежутке от выходного сечения устройства до входного чения камеры осаждения, что обеспечивает максимальное использование

«

энергии Энергоносителя при формовании волокон.

Таким образом, совокупность ука- занных признаков позволяет обеспечить более равномерное распределение частиц расплава в проточной части устройства, интенсивное смешение продуктов распыления с активным потоком энергоносителя, увеличить эжекционны свойства устройства и увеличить период формования волокон.

Формула изобретения

Волокнообразуюцее устройство, включающее корпус, переднюю и заднюю крышки, приемное сопло, камеры распыления, камеру волокнообразования, рабочая поверхность которой выполнена в форме обращенного большим основанием в сторону камеры распьления усеченного конуса с направленными к выходному отверстию продольными гофрами, рабочее сопло и эжектор, отличающееся тем, что, с целью улучшения качества готовой продукции, камера 1}аспыпения выполнена с радиально расположенньми на ее рабочей поверхности профилями с заостренной передней и закруглённой задней кроглсами, установленными в плоскостях сиг4метрии, проходящих между гoфpa 0I, а камера волокнообразования выполнена с генератором звуковых волн, выполненным в виде раз- мещенюпс в продольных гофрах ойесим- метричных сопл Лаваля с центральным веретенообразным телом, смонтированным с возможностью перемещения вдоль оси сопла и снабженным стопорным кольцом.

/5

Редактор И. Дер бак

Составитель Н, Ильиных Техред Л.Олийнык

Заказ 5033/29

Тираж 418

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Пронэводствеино-иэдательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

ВидА

Ю

Фиг. 2

Корректор С.Чер1ш

Подписное

| Устройство для передвижения каретки со стеклом | 1980 |

|

SU948908A2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Волокнообразующее устройство | 1985 |

|

SU1299989A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Эжекционное устройство для получения штапельного волокна | 1983 |

|

SU1161489A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-08-23—Публикация

1988-01-26—Подача