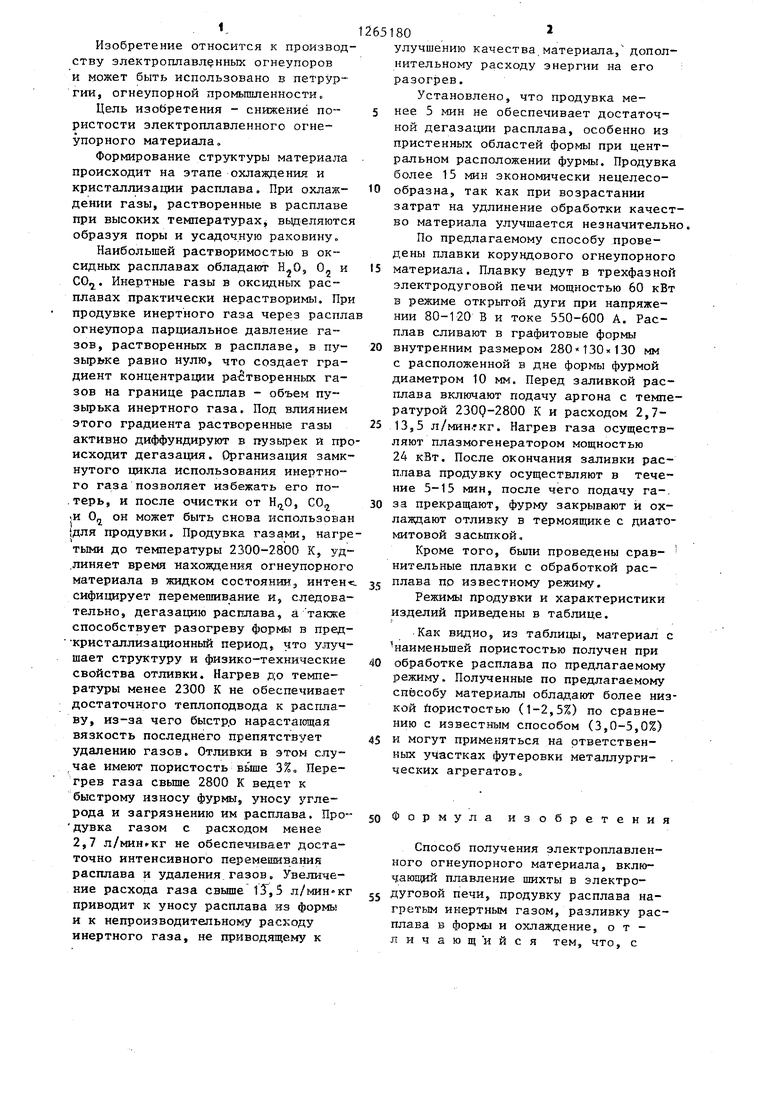

Г Изобретение относится к производству электроплавл нных огнеупоров и может быть использовано в петрургии, огнеупорной промьшшенностИо Цель изобретения - снижение пористости электроплавленного огнеупорного материала. Фор1 трование структуры материала происходит на этапе охлаждения и кристаллизации расплава. При охлаждении газы, растворенные в расплаве при высоких температурах, выделяются образуя поры и усадочную раковину. Наибольшей растворимостью в оксидных расплавах обладают Н.О, 0 и СО. Инертные газы в оксидных расплавах практически нерастворимы. При продувке инертного газа через распла огнеупора парциальное давление газов, растворенных в расплаве, в пузырьке равно нулю, что создает градиент концентрации растворенных газов на границе расплав - объем пузырька инертного газа. Под влиянием этого градиента растворенные газы активно диффундируют в пузырек и пр исходит дегазация. Организация замк нутого цикла использования инертного газа позволяет избежать его по.терь, и после очистки от , СО и 0 он может быть снова использова |для продувки. Продувка газами, нагр тыми до температуры 2300-2800 К, уд .линяет время нахождения огнеупорного материала в жидком состоянии интен сифицирует перемепшвание и, следова тельно, дегазацию расштава, и также способствует разогреву формы в пред -кристаллизационный период, что улуч шает структуру и физико-технические свойства отливки. Нагрев до температуры менее 2300 К не обеспечивает достаточного теплоподвода к расплаву, из-за чего быстр.о нарастающая вязкость последнего препятствует удалению газов. Отливки в этом случае имеют пористость вьпие 3% Перегрев газа свьппе 2800 К ведет к быстрому износу фурмы, уносу углерода и загрязнению им расплава. Про дувка газом с расходом менее 2,7 л/мин кг не обеспечивает достаточно интенсивного перемешивания расплава и удаления газов. Увеличение расхода газа свыше 13,5 л/мин к приводит к уносу расплава из формь и к непроизводительному раскоду инертного газа, не приводящему к 80 улучшению качества материала, дополнительному расходу энергии на его разогрев. Установлено, что продувка менее 5 мин не обеспечивает достаточной дегазации расплава, особенно из пристенных областей формы при центральном расположении фурмы. Продувка более 15 мин экономически нецелесообразна, так как при возрастании затрат на удлинение обработки качество материала улучшается незначительно. По предлагаемому способу проведены плавки корундового огнеупорного материала. Плавку ведут в трехфазной электродуговой печи мощностью 60 кВт в режиме открытой дуги при напряжении 80-120 В и токе 550-600 А. Расплав сливают в графитовые формы внутренним размером 280«130«130 мм с расположенной в дне формы фурмой диаметром 10 мм. Перед заливкой расплава включают подачу аргона с температурой 230Q-2800 К и расходом 2,713,5 Л/МИН.ГКГ. Нагрев газа осуществляют плазмогенератором мощностью 24 кВт. После окончания заливки расплава продувку осуществляют в течение 5-15 мин, после чего подачу га-, за прекращают, фурму закрывают и охлаждают отливку в термоящике с диатомитовой засыпкой. Кроме того, были проведены сравнительные плавки с обработкой расплава по известному режиму. Режимы продувки и характеристики изделий приведены в таблице. Как видно, из таблицы, материал с наименьшей пористостью получен при обработке расплава по предлагаемому режиму. Полученные по предлагаемому способу материалы обладают более низкой йористостью (1-2,5%) по сравнению с известным способом (3,0-5,0%) и могут применяться на ответственных участках футеровки металлурги- . ческих агрегатов. Формула изобретения Способ получения электроплавленного огнеупорного материала, включающий плавление шихты в электродуговой печи, продувку расплава нагретым инертным газом, разливку расплава в формы и охлаждение, отличающийся тем, что, с

целью снижения пористости материала, продувку расплава ведут после разливки его в форму инертным газом,

1265180.4

нагретым до температуры 2300-2800 К с расходом 2,7-ТЗ,5 л/мин.,кг расплава в течение 5-15 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения форстеритовых и форстеритохромитовых огнеупоров | 1985 |

|

SU1260362A1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩИХ СТАЛЕЙ, В ЧАСТНОСТИ ХРОМ- И ХРОМНИКЕЛЬСОДЕРЖАЩИХ ВЫСОКОКАЧЕСТВЕННЫХ СТАЛЕЙ | 2001 |

|

RU2272079C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ МЕТАЛЛА В КОВШЕ | 2011 |

|

RU2465339C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУПЕРЧИСТОЙ СТАЛИ, РАСКИСЛЕННОЙ АЛЮМИНИЕМ, ДЛЯ ПРОИЗВОДСТВА ВЫСОКОКАЧЕСТВЕННОЙ МЕТАЛЛОПРОДУКЦИИ | 2019 |

|

RU2740949C1 |

| Способ производства плавленолитых огнеупоров | 1986 |

|

SU1348318A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

Изобретение относится к области производства огнеупоров. Целью изобретения является снижение пористости материала. В предлагаемом способе получения электроплавленного огнеупора продувку расплава ведут после разливки его в инертным газом, нагретым до температуры 2300-2800 К с расходом 2,713,5 л/мин кг расплава в течение 5-15 мин. Полученные по данному способу материалы обладают более низкой пористостью

2,7

2300

Предлагаемый

2,2-2,5 режим

1,3 То же 173 ,0 Известный режим с продувкой ванны в период плавления. Содержание включения углерода 0,81,2%, наблюдаются включения металла, восстановленного из рас плава ( 1%)

| ВСЕСОЮЗН.АЯnATEHTHO'HXtiii'iE КАЯБИБЛИОТЕКА | 0 |

|

SU297180A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-23—Публикация

1985-05-16—Подача