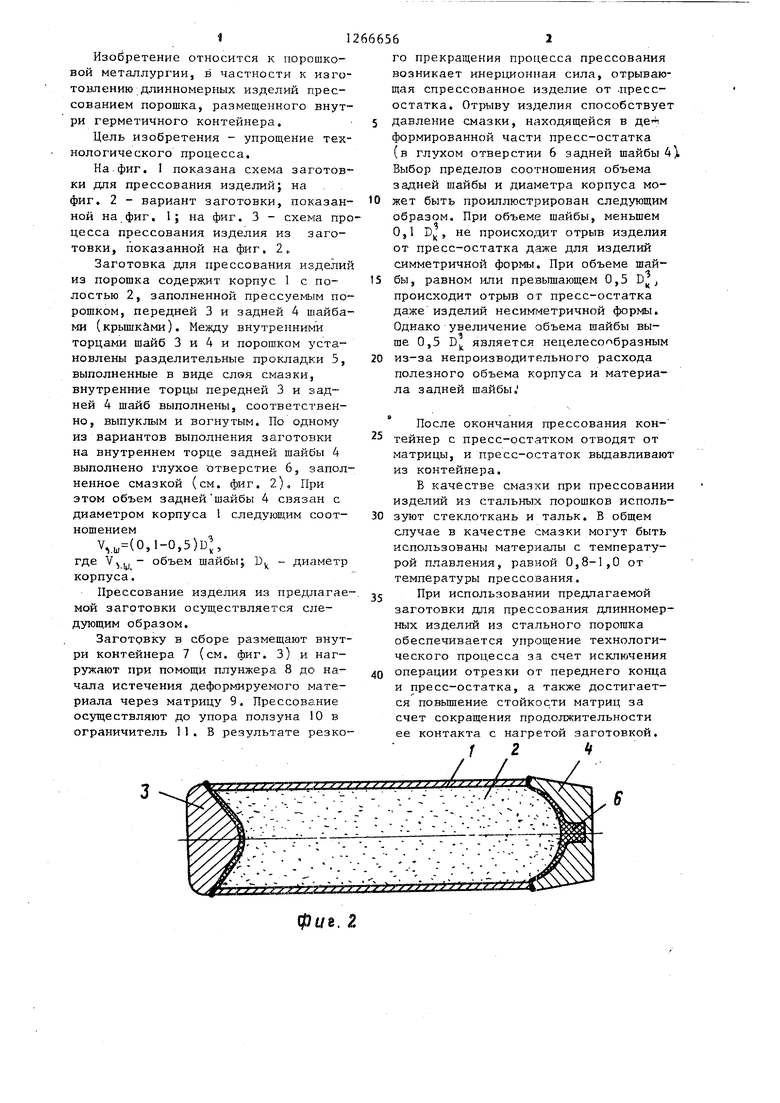

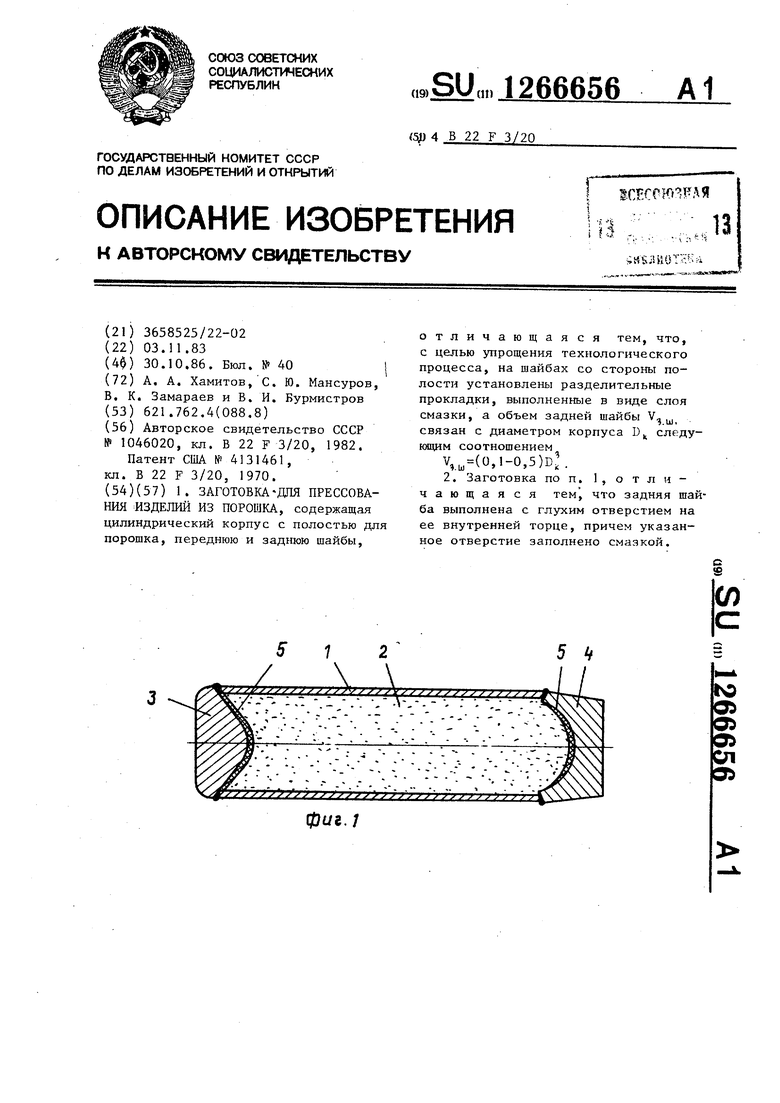

фиг.1

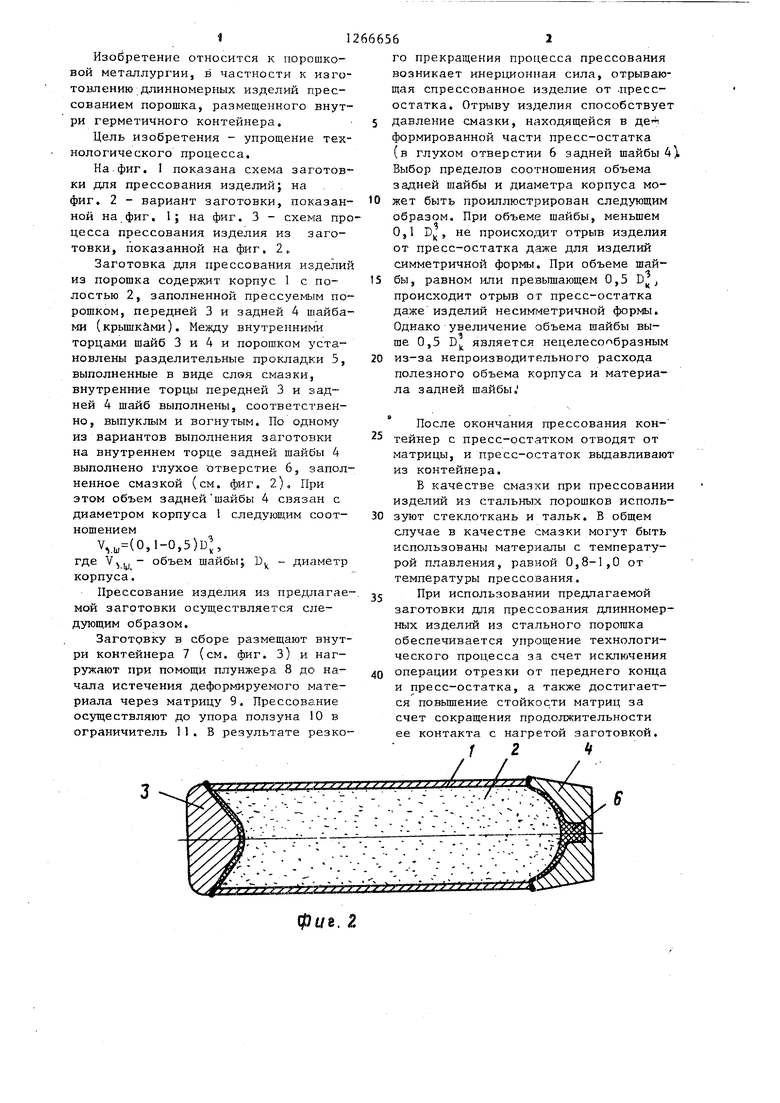

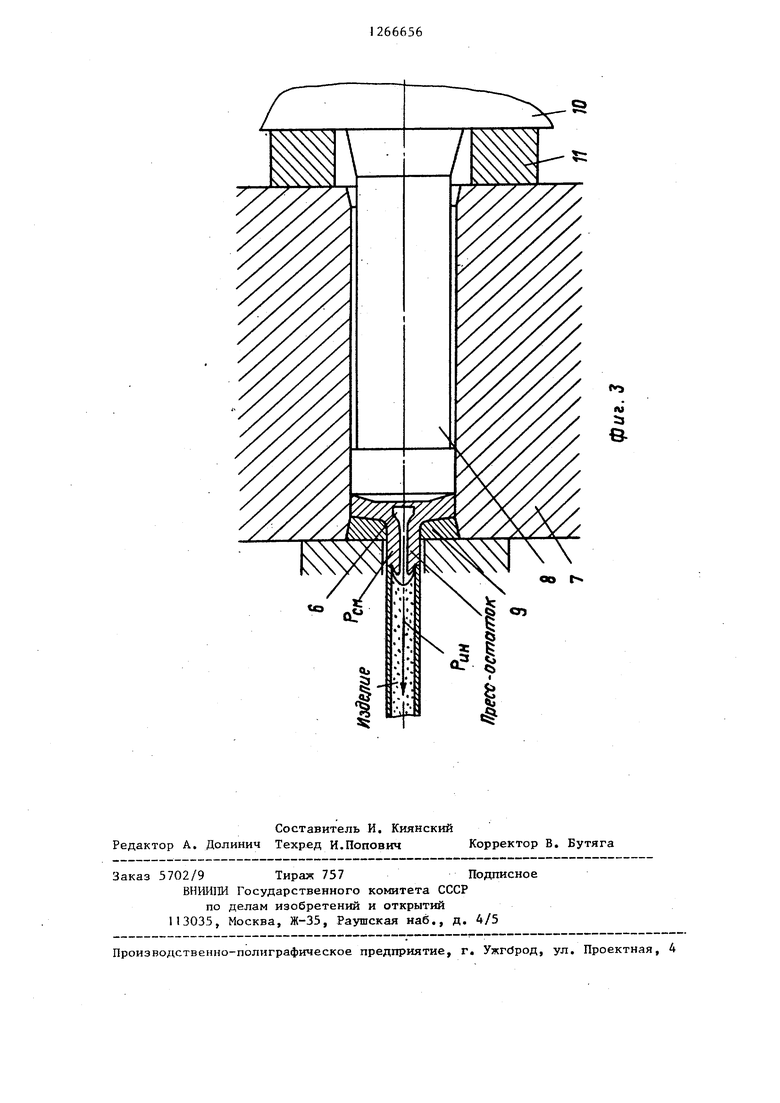

5 If « Изобретение относится к порошковой металлургии, в частности к изго товлению длинномерных изделий прессованием порошка, размещенного внут ри герметичного контейнера. Цель изобретения - упрощение тех нологического процесса. На.фиг. 1 показана схема заготов ки для прессования изделий; на фиг. 2 - вариант заготовки, показан ной на,фиг. 1; на фиг. 3 - схема пр цесса прессования изделия из заготовки, показанной на фиг. 2. Заготовка для прессования издели из порошка содержит корпус 1 с полостью 2, заполненной прессуемьш по рошком, передней 3 и задней 4 шайба ми (крышками). Между внутренними торцами шайб 3 и 4 и порошком установлены разделительные прокладки 5, выполненные в виде слэя смазки, внутренние торцы передней 3 и задней 4 шайб выполнены, соответственно, выпуклым и вогнутым. По одному из вариантов выполнения заготовки на внутреннем торце задней шайбы 4 выполнено глухое отверстие 6, заполненное смазкой (см. фиг. 2), При этом объем заднейшайбы 4 связан с диаметром корпуса 1 следуюпщм соотношениемV,-(0,1-0,5)D, Д i.M. объем шайбы; D - диаметр корпуса. Прессование изделия из предлагаемой заготовки осуществляется следующим образом. Заготовку в сборе размещают внутри контейнера 7 (см. фиг. З) и нагружают при помощи плунжера 8 до начала истечения деформируемого материала через матрицу 9. Прессовс1ние осуществляют до упора ползуна 10 в ограничитель 11. В результате резко562го прекращения процесса прессования возникает инерционная сила, отрывающая спрессованное изделие от -прессостатка. Отрыву изделия способствует давление смазки, находящейся в формированной части пресс-остатка (в глухом отверстии 6 задней шайбы Выбор пределов соотношения объема задней шайбы и диаметра корпуса может быть проиллюстрирован следующим образом. При объеме шайбы, меньшем 0,1 D, не происходит отрыв изделия от пресс-остатка даже для изделий симметричной формы. При объеме шайбы, равном или превьш1ающем 0,5 происходит отрыв от пресс-остатка дажеизделий несимметричной формы. Однако увеличение объема шайбы выше 0,5 D| является нецелесообразным из-за непроизводительного расхода полезного объема корпуса и материала задней шайбы. После окончания прессования контейнер с пресс-остатком отводят от матрицы, и пресс-остаток выдавливают из контейнера. Б качестве смазки при прессовании изделий из стальных порошков используют стеклоткань и тальк. В общем случае в качестве смазки могут быть использованы материалы с температурой плавления, равной 0,8-1,0 от температуры прессования. При использовании предлагаемой заготовки для прессования длинномерных изделий из стального порошка обеспечивается упрощение технологического процесса за счет исключения операции отрезки от переднего конца и пресс-остатка, а также достигается повьш1ение стойкости матриц за счет сокращения продолжительности ее контакта с нагретой заготовкой.

/

Фс/8. Z

(U

51 &

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВАНИЯ ТРУБ СО СВАРКОЙ | 2007 |

|

RU2340418C1 |

| Капсула для горячего прессования изделий из порошка | 1985 |

|

SU1269914A1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1990 |

|

RU2013153C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ЛЕГКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2455094C2 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535831C1 |

| Инструмент для прессования заготовок из труднодеформируемых материалов | 1988 |

|

SU1690881A1 |

| Способ изготовления труб изТРудНОдЕфОРМиРуЕМыХ СплАВОВ | 1979 |

|

SU845929A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ | 2006 |

|

RU2333061C2 |

| Инструмент для прессования труб | 1985 |

|

SU1274789A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ БЕСШОВНЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА | 2007 |

|

RU2351422C1 |

1. ЗАГОТОВКА-ДЛЯ ПРЕССОВАНИЯ ШДЕЛИЙ ИЗ ПОРОШКА, содержащая цилиндрический корпус с полостью для порошка, переднюю и заднюю шайбы. отличающаяся тем, что, с целью упрощения технологического процесса, на шайбах со стороны полости установлены разделительные прокладки, выполненные в виде слоя смазки, а объем задней шайбы V,, связан с диаметром корпуса D слещующим соотношением V,

| Заготовка для деформации металлических порошков | 1982 |

|

SU1046020A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Патент США № 4131461, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-10-30—Публикация

1983-11-03—Подача