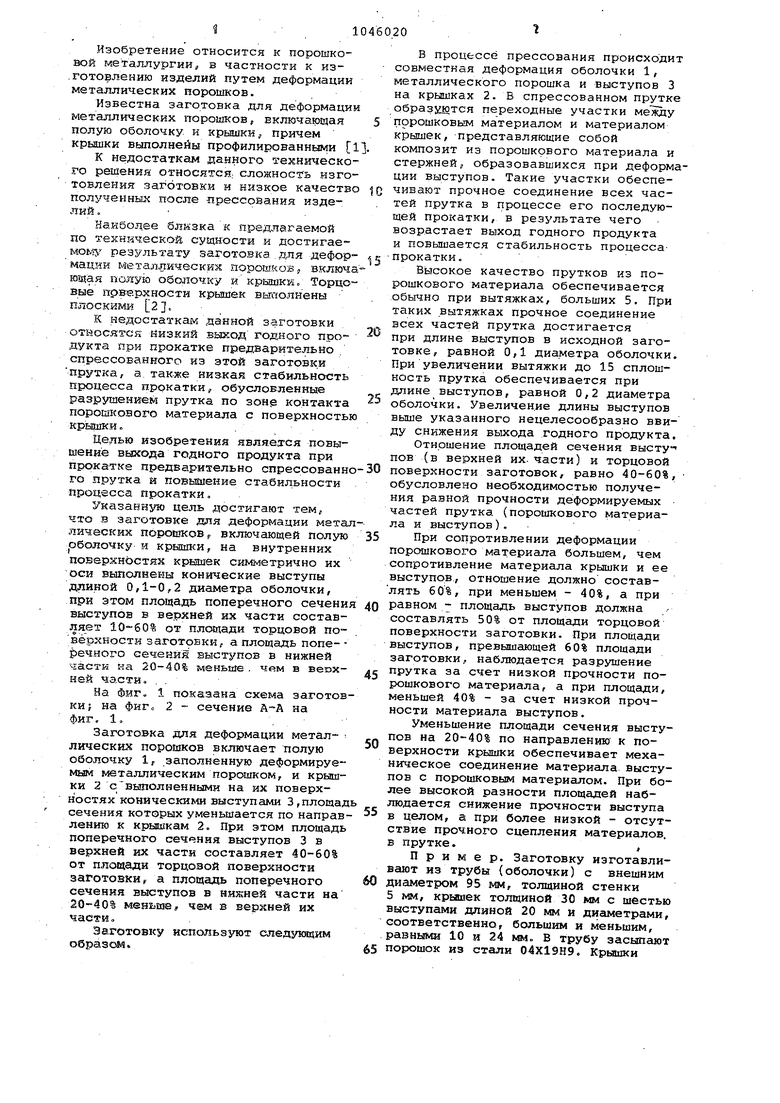

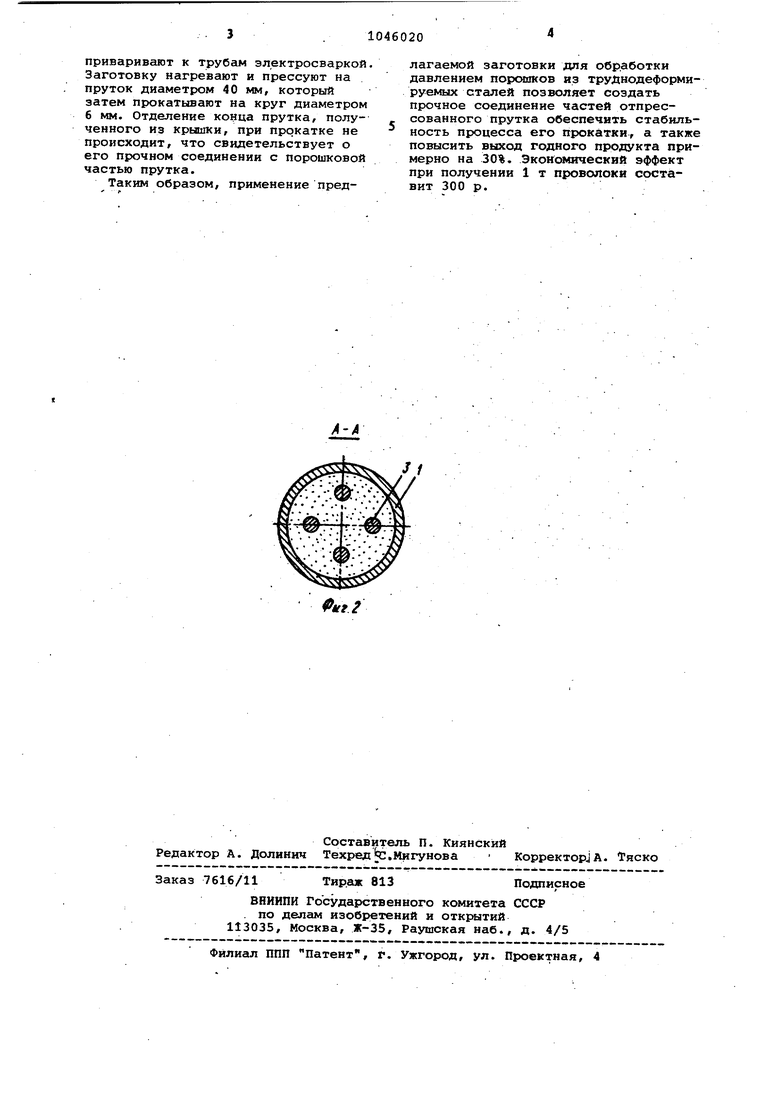

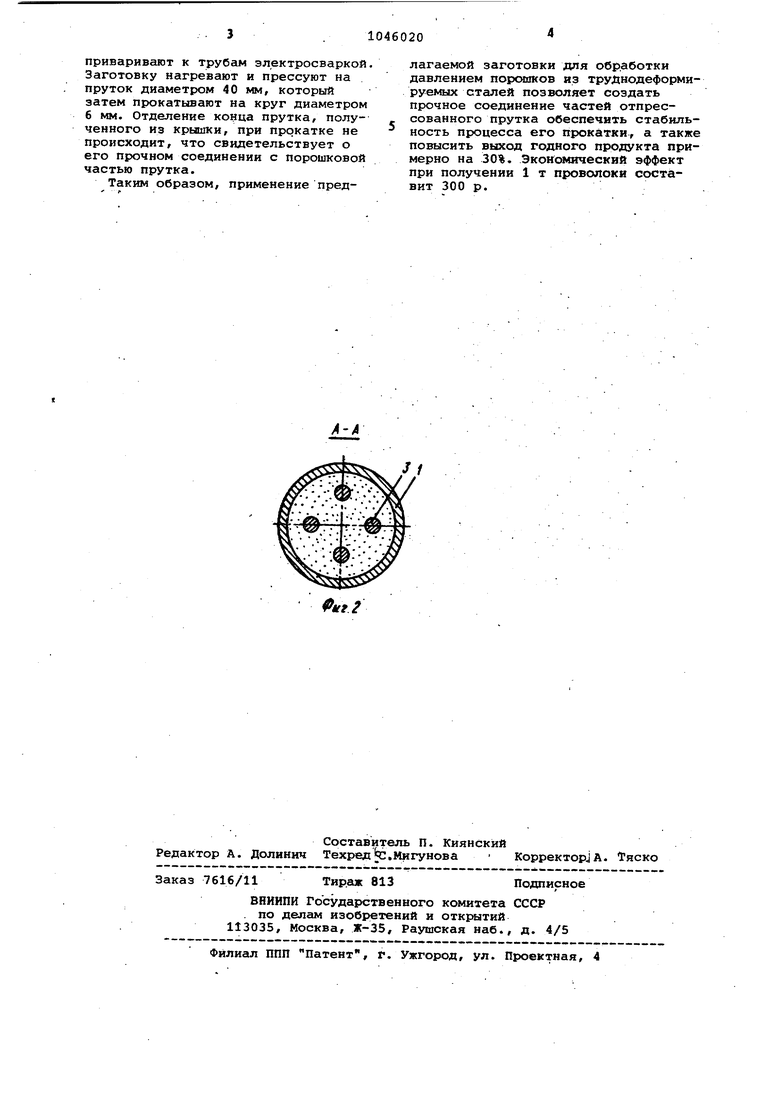

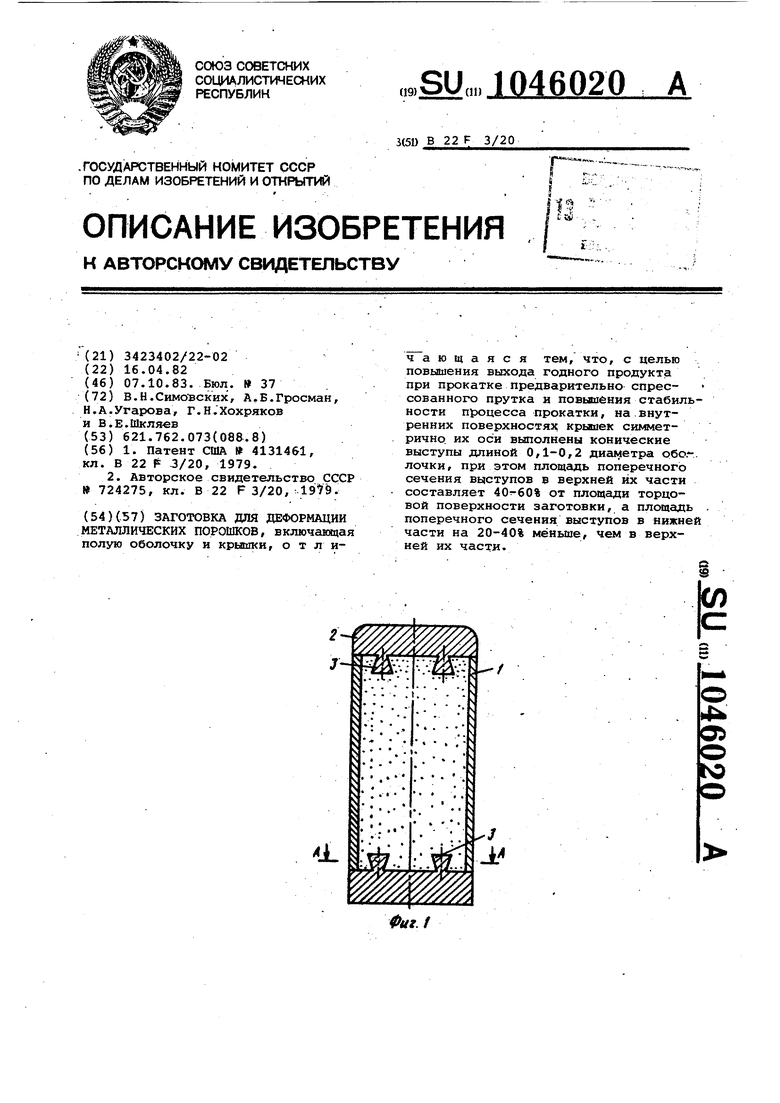

Изобретение относится к порошковой металлургии, в частности к из.готовлению изделий путем деформации металлических порошков. Известна заготовка для деформаци металлических порошков, включаюиая полую оболочку и крышки, причем крышки выполнены профилированными К недостаткам данного техническо го решения относятся; сложность изго товления заготовки и низкое качеств полученных после -прессования изделий. Наибодее бзчкзка к предлэгаемой по текническай сущности и достигаеuot ry результату заготовка .дпя дефор мацни металлических поротаковр включ ющая полую оболочку и кршвки. Торцо вые п верхности крьЕшек вытюлиены плоскими 2. К недостаткам данной заготовки относятся низкий выход годного продукта при прокатке предварительно . спрессованного из этой заготовки прутка, а также низкая стабильность процесса прокатки, обусловленные разрушением прутка по зоне контакта порошкового материала с поверхность крышки. Целью изобретения является повышение выхода годного продукта при прокатке предварительно спрессованн го прутка и повБЕиение стабильности процесса прокатки. Указанную цель достигают тем, что в заготовке дпя деформации мета лических порошковр включающей полую рболочку и крышки, на внутренних поверхностяк крышек симметрично их оси выполнены конические выступы длиной 0,1-0,2 диаметра оболочки, при этом площадь поперечного сечени выступов в верхней их части составляет от площади торцовой поверхности заготовки, а площадь поперечного сечений выступов в нижней части на 20-40% меньше. чем в веохней части. . . На Фиг, 1 показана схема заготов ки j на фиГс 2 - сечение на фиг. 1,. Заготовка для деформации металлических порошков включает полую оболочку 1, заполненную деформируемым металлическим порошком, и крышки 2 с выполненными на их поверхностях коническими выступами 3,площа сечения которых уменьшается по направ лению к крышкам 2. При этом площад поперечного сечения выступов 3 в верхней их части составляет 40-60% от площади торцовой поверхности заготовки, а площадь поперечного сечения выступов в нижней части на 20-40% меньше, чем в верхней их части, Заготовку используют следуквдим образом. В процессе прессования происходит совместная деформация оболочки 1, металлического порошка и выступов 3 на крышках 2. В спрессованном прутке образу{отся переходные участки между порошковым материалом и материалом крышек, представляющие собой композит из порошкового материала и стержней, образовавшихся при деформации выступов. Такие участки обеспечивают прочное соединение всех частей прутка в процессе его последующей прокатки, в результате чего возрастает выход годного продукта и поВЕлиается стабильность процессапрокатки. Высокое качество прутков из порошкового материала обеспечивается обычно при вытяжках, больших 5, При таких вытяжках прочное соединение всех частей прутка достигается при длине выступов в исходной заготовке, равной 0,1 диаметра оболочки. При увеличении вытяжки до 15 сплошность прутка обеспечивается при длине выступов, равной 0,2 диаметра оболочки. Увеличение длины выступов выше указанного нецелесообразно ввиду снижения выхода годного продукта. Отношение площадей сечения высту-пов (в верхней их- части) и торцовой поверхности заготовок, равно 40-60%, обусловлено необходимостью получения равной прочности деформируемых частей прутка (порошкового материала и выступов). При сопротивлении деформации порошкового материала большем, чем сопротивление материала крышки и ее выступов, отношение должно составлять 60%, при меньшем - 40%, а при равном - площадь выступов должна составлять 50% от площади торцовой поверхности заготовки. При площади выступов, превышающей 60% площади заготовки, наблюдается разрушение прутка за счет низкой прочности порошкового материала, а при площади, меньшей 40% - за счет низкой прочности материала выступов. Уменьшение площади сечения выступов на 20-40% по направлению к поверхности крышки обеспечивает механическое соединение материала выступов с порошковым материалом. При более высокой разности площадей наблюдается снижение прочности выступа в целом, а при более низкой - отсутствие прочного сцепления материалов. в прутке., Пример. Заготовку изготавливают из трубы (оболочки) с внешним диаметром 95 мм, толщиной стенки 5 мм, крышек толщиной 30 мм с шестью выступами длиной 20 мм и диаметрами, соответственно, большим и меньшим, разными 10 и 24 мм. В трубу засыпают порошок из стали 04Х19Н9. Крышки

приваривают к трубам электросваркой. Заготовку нагревают и прессуют на пруток диаметром 40 мм, который затем прокатывают на круг диаметром б мм. Отделение конца прутка/ полученного из крышки, при прокатке не происходит, что свидетельствует о его прочном соединении с порошковой частью прутка.

Таким образом, применение предлагаемой заготовки для обработки давлением поретиков из труДнодеформируемых сталей позволяет создать прочное соединение частей отпрессованного прутка обеспечить стабильность процесса его прокатки, а также повысить выход годного продукта примерно на 30%. Экономический эффект при получении 1 т проволоки составит 300 р.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления стальных прутков из металлического порошка | 1987 |

|

SU1611571A1 |

| Контейнер для экструзии порошков | 1983 |

|

SU1148710A1 |

| Заготовка для горячей прокатки металлического порошка | 1984 |

|

SU1196139A1 |

| Заготовка для изготовления прутков с внутренними каналами | 1982 |

|

SU1052336A1 |

| Способ изготовления стальных биметаллических труб | 1986 |

|

SU1569144A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1986 |

|

SU1431895A2 |

| Капсула для горячего прессования изделий из порошка | 1985 |

|

SU1269914A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| Капсула для прессования труб из порошковых материалов | 1979 |

|

SU1369666A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДЛИННОМЕРНОГО СВЕРХПРОВОДЯЩЕГО КОМПОЗИЦИОННОГО ПРОВОДА НА ОСНОВЕ ДИБОРИДА МАГНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2647483C2 |

ЗАГОТОВКА ДЛЯ ДЕФОРМАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ, включаюцая полую оболочку и крышки, отличающаяся тем, что, с целью повышения выхода годного продукта при прокатке предварительно спрессованного прутка и повЕДйёния стабильности процесса прокатки, на внутренних поверхностях крышек симметрично, их ООН выполнены конические выступы длиной 0,1-0,2 диаметра обо.-, лочки, при этом площадь поперечного сечения выступов в верхней их части составляет от площади торцовой поверхности заготовки, а площадь поперечного сечения выступов в нижней части на 20-40% меньше, чем в верхней их части (П С i. X/ Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 4131461, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения заготовки для экструзии изделий из порошка | 1977 |

|

SU724275A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-07—Публикация

1982-04-16—Подача