rs

{3

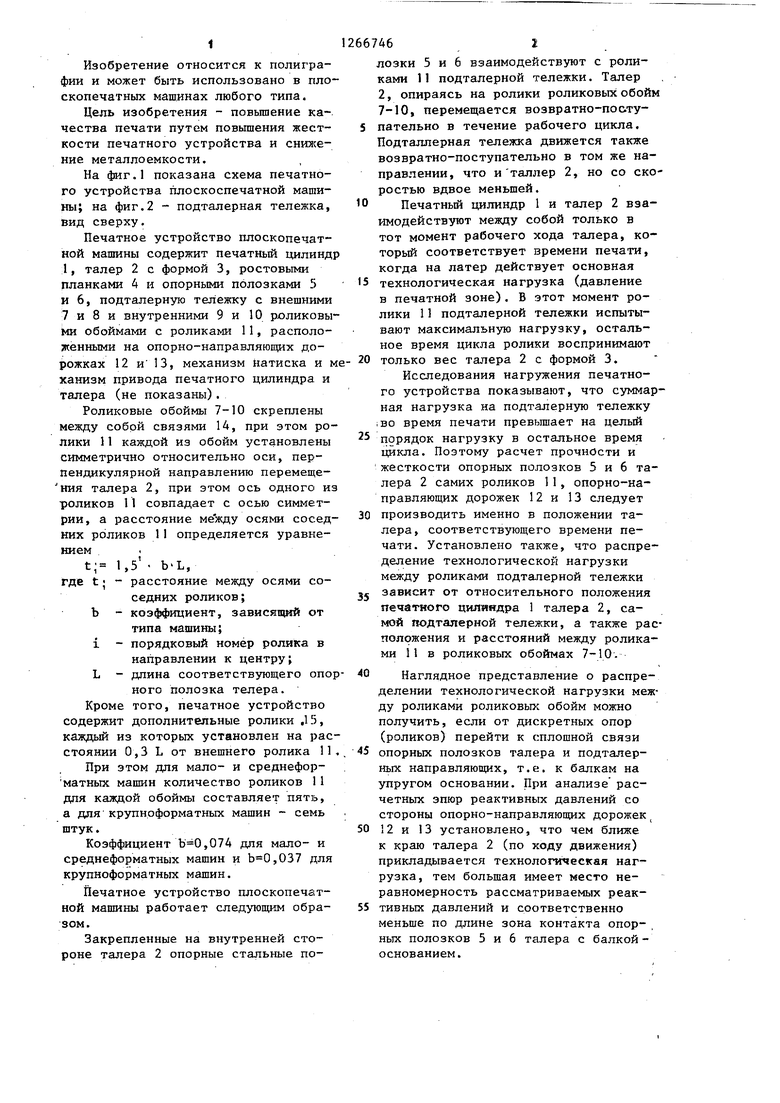

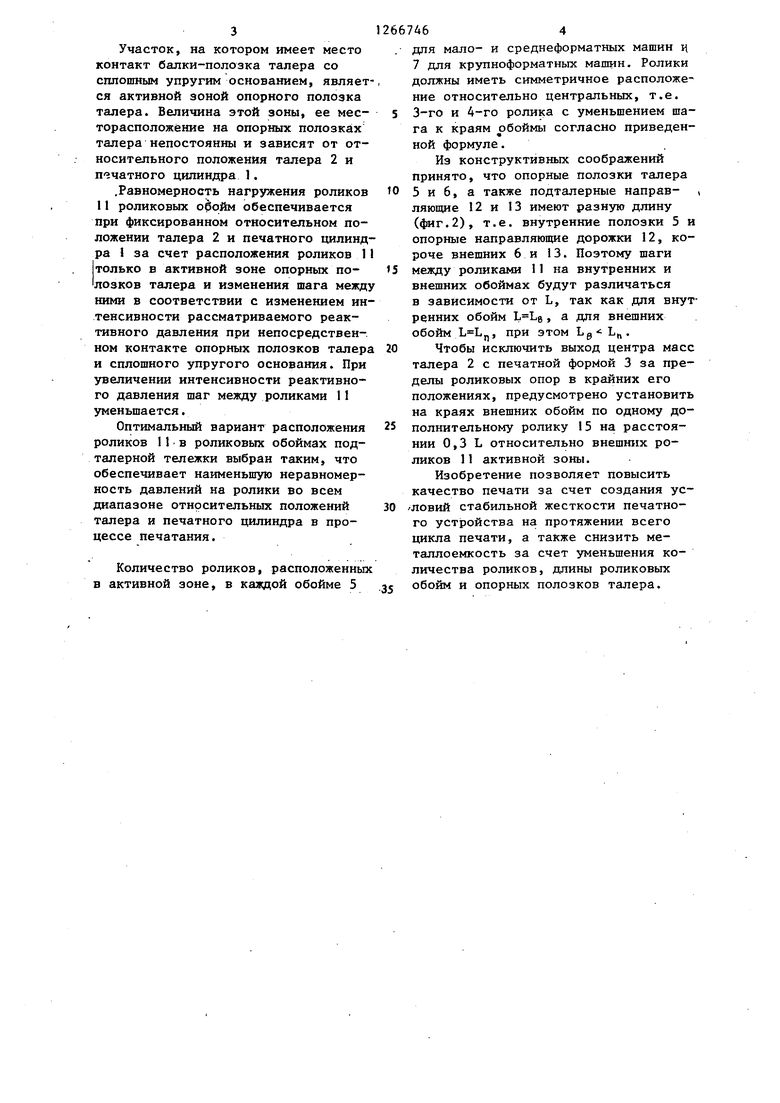

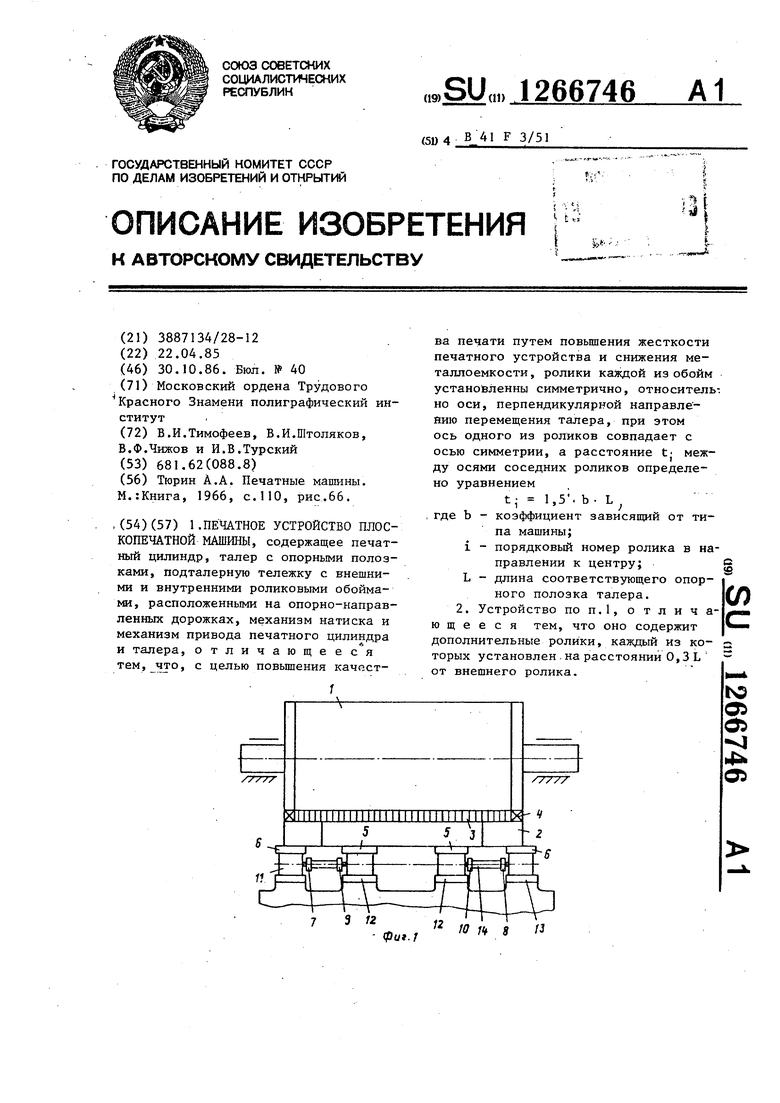

fO lit 8 Изобретение относится к полиграфии и может быть использовано в пло скопечатных машинах любого типа. Цель изобретения - повышение качества печати путем повьшения жесткости печатного устройства и сниясение металлоемкости. На фиг.1 показана схема печатного устройства плоскоспечатной машины; на фиг.2 - подталерная тележка, вид сверху. Печатное устройство плоскопечатной машины содержит печатный цилинд 1, талер 2 с формой 3, ростовыми планками 4 и опорными полозками 5 и 6, подталерную тележку с внешними 7 и 8 и внутренними 9 и 10 роликовы ми обоймами с роликами 11, расположенными на опорно-направляюпщх дорожках 12 и 13, механизм натиска и ханизм привода печатного цилиндра и талера (не показаны). Роликовые обоймы 7-10 скреплены между собой связями 14, при этом ро лики 11 каждой из обойм установлены симметрично относительно оси, перпендикулярной направлению перемещения талера 2, при этом ось одного и роликов 11 совпадает с осью симметрии, а расстояние между осями сосед них роликов 11 определяется уравнениемt; 1,5 bL, где t; - расстояние между осями соседних роликов; Ъ - коэффициент, зависящий от типа машины; i - порядковый номер ролика в направлении к центру; L - длина соответствующего опо ного полозка телера. Кроме того, печатное устройство содержит дополнительные ролики ,15, каждый из которьпс установлен на рас стоянии 0,3 L от внешнего ролика П При этом для мало- и среднеформатных машин количество роликов 11 для каждой обоймы составляет пять, а для крупноформатных машин - семь штук. Коэффициент ,074 для мало- и среднеформатных машин и ,037 для крупноформатных машин. Печатное устройство плоскопечатной машины работает следуюпщм образом. Закрепленные на внутренней стороне талера 2 опорные стальные по462лозки 5 и 6 взаимодействуют с роликами 11 подталерной тележки. Талер 2, опираясь на ролики роликовых обойм 7-10, перемещается возвратно-пос-тупательно в течение рабочего цикла. Подталлерная тележка движется также возвратно-поступательно в том же направлении, что италлер 2, но со скоростью вдвое меньшей. Печатный цилиндр 1 и талер 2 взаимодействуют между собой только в тот момент рабочего хода талера, который соответствует времени печати, когда на латер действует основная технологическая нагрузка (давление в печатной зоне). В этот момент ролики 11 подталерной тележки испытывают максимальную нагрузку, остальное время цикла ролики воспринимают только вес талера 2 с формой 3. Исследования нагружения печатного устройства показывают, что суммарная нагрузка на подталерную тележку iBo время печати превышает на целый порядок нагрузку в остальное время цикла. Поэтому расчет прочности и жесткости опорных полозков 5 и 6 талера 2 самих роликов 11, опорно-направляющих дорожек 12 и 13 следует производить именно в положении талера, соответствующего времени печати. Установлено также, что распределение технологической нагрузки между роликами подтаперной тележки зависит от относительного положения печатного цилиндра 1 талера 2, самой подтаяерной тележки, а также расположения и расстояний между роликами П в роликовых обоймах 7-10. Наглядное представление о распределении технологической нагрузки между роликами роликовых обойм можно получить, если от дискретных опор (роликов) перейти к сплошной связи опорных полозков талера и подталерных направляющих, т.е. к балкам на упругом основании. При анализе расчетных эпюр реактивных давлений со стороны опорно-направляющих дорожек 12 и 13 установлено, что чем ближе к краю талера 2 (по ходу движения) прикладывается технологическая нагрузка, тем большая имеет место неравномерность рассматриваемых реактивных давлений и соответственно меньше по длине зона контакта опорных полозков 5 и 6 талера с балкойоснованием.

3

Участок, на котором имеет место контакт балки-полозка талера со сплошным упругим основанием, является активной зоной опорного полозка талера. Величина этой зоны, ее месторасположение на опорных полозках тапера непостоянны и зависят от относительного положения талера 2 и печатного цилиндра 1.

.Равномерность нагружения роликов 11 роликовых оёойм обеспечивается при фиксированном относительном положении талера 2 и печатного цилиндра I за счет расположения роликов 11 только в активной зоне опорньи полозков талера и изменения шага между ними в соответствии с изменением интенсивности рассматриваемого реактивного давления при непосредствен-, ном контакте опорных полозков талера и сплошного упругого основания. При увеличении интенсивности реактивного давления шаг между роликами 11 уменьшается.

Оптимальный вариант расположения роликов 1I в роликовых обоймах подталерной тележки выбран таким, что обеспечивает наименьшую неравномерность давлений на ролики во всем диапазоне относительных положений талера и печатного цилиндра в процессе печатания.

Количество роликов, расположенных в активной зоне, в калздой обойме 5

7464

для мало- и среднеформатных машин ц 7 для крупноформатных машин. Ролики должны иметь симметричное расположение относительно центральных, т.е. 3-го и 4-го ролика с уменьшением шага к краям рбоймы согласно приведенной формуле.

Из конструктивных соображений принято, что опорные полозки талера

5 и 6, а также подталерные направ- , ляющие 12 и 13 имеют разную длину (фиг.2), т.е. внутренние полозки 5 и опорные направляющие дорожки 12, короче внешних 6 и 13. Поэтому шаги

между роликами 11 на внутренних и внешних обоймах будут различаться в зависимости от L, так как для внутренних обойм , а для внешних обойм , при этом .

Чтобы исключить выход центра масс талера 2 с печатной формой 3 за пределы роликовых опор в крайних его положениях, предусмотрено установить на краях внешних обойм по одному до-

полнительному ролику 15 на расстоянии 0,3 L относительно внешних роликов П активной зоны.

Изобретение позволяет повысить качество печати за счет создания усЛовий стабильной жесткости печатного устройства на протяжении всего цикла печати, а также снизить металлоемкость за счет уменьшения количества роликов, длины роликовых обойм и опорных полозков талера.

(риг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Печатное устройство | 1979 |

|

SU870193A1 |

| Способ печати | 1978 |

|

SU751659A1 |

| Печатное устройство тигельной машины | 1983 |

|

SU1113272A1 |

| СПОСОБ ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1980 |

|

SU1069276A1 |

| Печатный аппарат тигельных машин | 1980 |

|

SU931483A1 |

| Устройство для управления исполнительными органами печатной машины | 1979 |

|

SU885070A1 |

| Печатный аппарат тигельных машин | 1979 |

|

SU821210A1 |

| ПЕЧАТНЫЙ АППАРАТ РУЛОННОЙ ОФСЕТНОЙ МАШИНЫ | 1992 |

|

RU2045410C1 |

| Устройство для проводки листа в печатном аппарате плоскопечатной машины | 1979 |

|

SU854752A1 |

| Устройство для нагружения печатного аппарата плоскопечатной машины | 1986 |

|

SU1406000A1 |

1.ПЕЧАТНОЕ УСТРОЙСТВО ПЛОСКОПЕЧАТНОЙ МАШИНЫ, содержащее печатный цилиндр, талер с опорными полозками, подталерную тележку с внешними и внутренними роликовыми обоймами, расположенными на опорно-направленных дорожках, механизм натиска и механизм привода печатного цилиндра и талера, отличающееся тем,что, с целью повьшения качестf ва печати путем повьшения жесткости печатного устройства и снижения металлоемкости, ролики каяодой из обойм установленны симметрично, относитель-. но оси, перпендикулярной направлению перемещения талера, при этом ось одного из роликов совпадает с осью симметрии, а расстояние tj между осями соседних роликов определено уравнением t- 1,5. b- L , где b - коэффициент зависящий от типа машины; i - порядковый номер ролика в направлении к центру; L - длина соответствующего опор(Л ного полозка талера. 2. Устройство по п.1, о т л и ч аю щ е е с я тем, что оно содержит дополнительные ролики, каждый из которых установлен . на расстоянии 0,3 L от внешнего ролика. N5 о: О5 .4 О5

| Тюрин А.А | |||

| Печатные машины | |||

| М.:Книга, 1966, с | |||

| ПО, рис.66 | |||

| , |

Авторы

Даты

1986-10-30—Публикация

1985-04-22—Подача