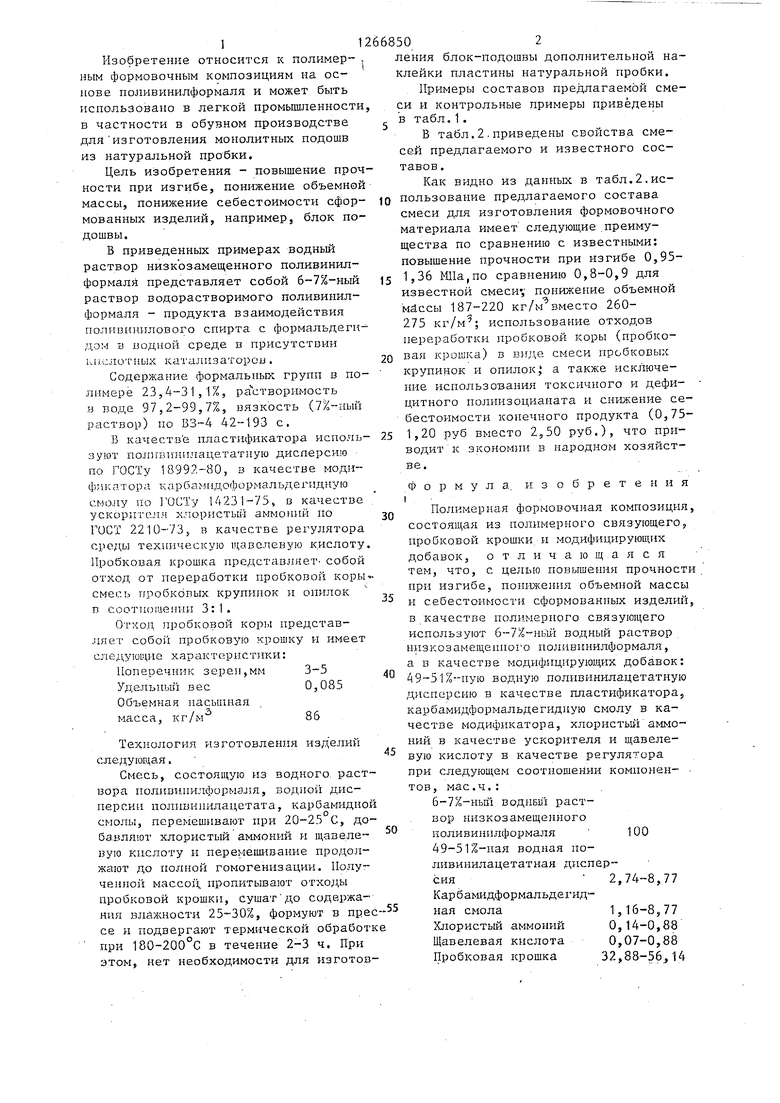

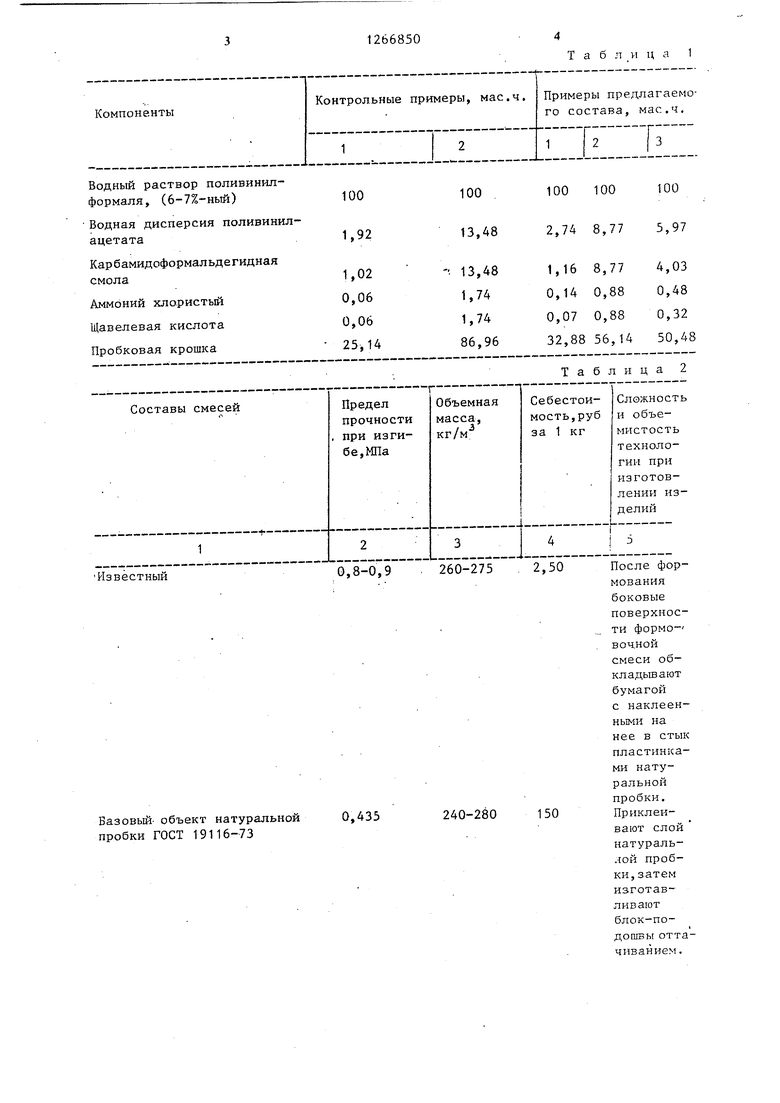

Изобретение относится к полимерным формовочным композициям на основе поливинилформаля и может быть иснользовано в легкой промышленности в частности в обувном производстве дляизготовления монолитных подошв из натуральной пробки. Цель изобретения - повышение проч ности при изгибе, понижение объемной массы, понижение себестоимости сформованных изделий, например, блок по дошвы, В приведенных примерах водньш раствор низкозамещенного поливинилформаля представляет собой 6-7%-ньй раствор водорастворимого поливинилформаля - продукта взаимодействия поливинилового спирта с формальдеги дом в Бодной среде в присутствии 1-.11сло иых ка1ализатороь. Содержание формальных групп в по лимере 23.,4-31,1%5 растворимость в воде 97,2-99,7%, 1зязкость (7%-ный раствор) по ВЗ-4 42-193 с. В качестве пластификатора исполь поливинплацетатную дисперсию по ГОСТу 18992-80, в качестве модиф; iii а тор а к ар б амид офо рмал ьд е г и д ну ю смолу по ГОСТу 14231-75, о кгшестве ускорителя хлористый аммоний по ГОСТ 2210-73, в качестве регулятора среды техническую гцавслевую кислоту Пробковая крошка представляет собой отход от переработки пробковой коры смесь ггробковых крупинок и опилок в соопклиении 3:1. Отход пробковой коры представляет собой пробковую крошку и имеет следуши1,ие характеристики: Поперечник зерен,мм 3-5 Удельньш вес0,085 Объемная насыпная масса, кг/м Технология изготовления изделий следуюЕ ая. Смесь, состоящую из водного, раст вора ПОЛИВИНИЛфорМЭЛЯ, БОД510Й ДИСперсии поливинилацетата, карбамидно смолы, перемешивают при 20-25 С, до ба.вляшт хлористый аммоний и щавелевую кислоту и перемешивание продолжают до гомогенизации. Полученной MaccoiX пропитывают отходы пробковой крошки, сушатдо содержания влажности 25-30%, формуют в пре се и подвергают термической обработ при 180-200°С в течение 2-3 ч. При этом, нет необходимости для изготов ения блок-подошвы дополнительной налейки пластины натуральной пробки. Примеры составов предлагаемой смеи и контрольные примеры приведены табл.1. В табл.2.приведены свойства смесей предлагаемого и известного составов . Как видно из данных в табл.2,использование предлагаемого состава смеси для изготовления формовочного материала имеет следующие.преимущества по сравнению с известными: повышение прочности при изгибе 0,951,36 Ш1а,по сравнению 0,8-0,9 для известной смеси, понижение объемной массы 187-220 кг/м вместо 260275 кг/м; использование отходов переработки пробковой коры (пробковая крогйка) в виде смеси пробковых крупинок и опилок а также исключение использования токсичного и дефицитного полиизоцианата и снижение себестоимости конечного продукта (0,751,20 руб вместо 2,50 руб.), что приводит к экономии в народном хозяйстве. Формула, изобретения I Полимерная формовочная композиция, состоящая из полимерного связующего, пробковой крошки и модифицирующих добавок, отличающаяся тем, что, с целью повышения прочности при изгибе, понижения объемной массы и себестоимости сформованных изделий, в качестве полимерпого связующего используют 6--7%-Hbiii водный раствор низкозамеще1пшго поливинилформаля, а в качестве модифицирующих добавок: 49 51%--ную водную поливинилацетатную дисперсию в качестве пластификатора, карбамидформальдегидную смолу в качестве модификатора, хлористьш аммоний в качестве ускорителя и щавелевую кислоту в качестве регулятора при следующем соотношении компонен- тов, мае.4.: 6-7%-ньш воднБШ раствор низкозамещенного иоливииилформаля 100 49-51%-ная водная поливинилацетатная диспер2,74-8,77 КарбамидформальдеГИД 1,16-8,77 ная смола Хлористый аммоний 0,14-0,88 Щавелевая кислота 0,07-0,88 32,88-56 14 Пробковая крошка

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2140937C1 |

| Способ склеивания деталей мебели | 1981 |

|

SU1028702A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ФАСАДНЫХ ПОВЕРХНОСТЕЙ МЕБЕЛИ | 2004 |

|

RU2261640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ, КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОГИПСОВЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099305C1 |

| Клеевая композиция для получения ворсовых изделий методом электрофлокирования | 1989 |

|

SU1742302A1 |

| Нетканый волокнистый материал | 1979 |

|

SU813988A1 |

| ОТДЕЛОЧНЫЙ ДЕКОРАТИВНО-ЗАЩИТНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2503542C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ЛЕГКИХ ПОЛИСТИРОЛБЕТОННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2082696C1 |

| КОМПОЗИЦИЯ ДЛЯ НОРМАЛИЗАЦИИ РАДИАЦИОННОЙ ОБСТАНОВКИ | 2003 |

|

RU2236054C1 |

| Способ получения многослойного изделия | 1987 |

|

SU1608087A1 |

Изобретение относится к полимерным формовочным композициям на основе поливинилформаля для изготовления, например, монолитных подошв из натуральной пробки. Целью изобретения является повышение прочности при изгибе (до 0,95-1,36 МПа) и понижение объемной массы (до 187-220 кг/м). Композиция имеет следующий состав, мае,ч.: 6-7%-ный водный раствор низкозамещенного поливинилформаля -100, 49-51%-ная водная поливинилацетатная дисперсия - 2,,77, карбамидформальдегидная смола - 1,16-8,77. хлористый аммоний - 0,14-0,88, щавеле- ( вая кислота - 0,07-0,88,. пробковая крошка - 32,88-56,14.. /Л

Базовый- объект натуральной 0,435 пробки ГОСТ 19116-73

Таблица 2

мования боковые поверхности формовечнойсмеси обкладьюаютбумагой с наклеенными на нее в стык пластинками натуральнойпробки.

40-280

150 Приклеивают слой натуральлой пробки, затем изготавливаютблок-подошвы оттачиванием .

Предлагаемые

1

2 3

Продолжение табл.2

дится

только

формовка

165-170 0,60

0,60

1,20

210-220

Произво- дитея только формовка

0,75

.

187-190 0,85 195-200

| Способ получения растворимых в воде таннинов чая | 1977 |

|

SU1048978A3 |

| А ЗВ, 1966 | |||

| Способ получения деталей низа обуви | 1980 |

|

SU991994A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

Авторы

Даты

1986-10-30—Публикация

1983-08-05—Подача