Изобретение относится к технологии электронно-лучевой сварки.

Цель изобретения - повышение точности при сварке труб с трубнкми досками.

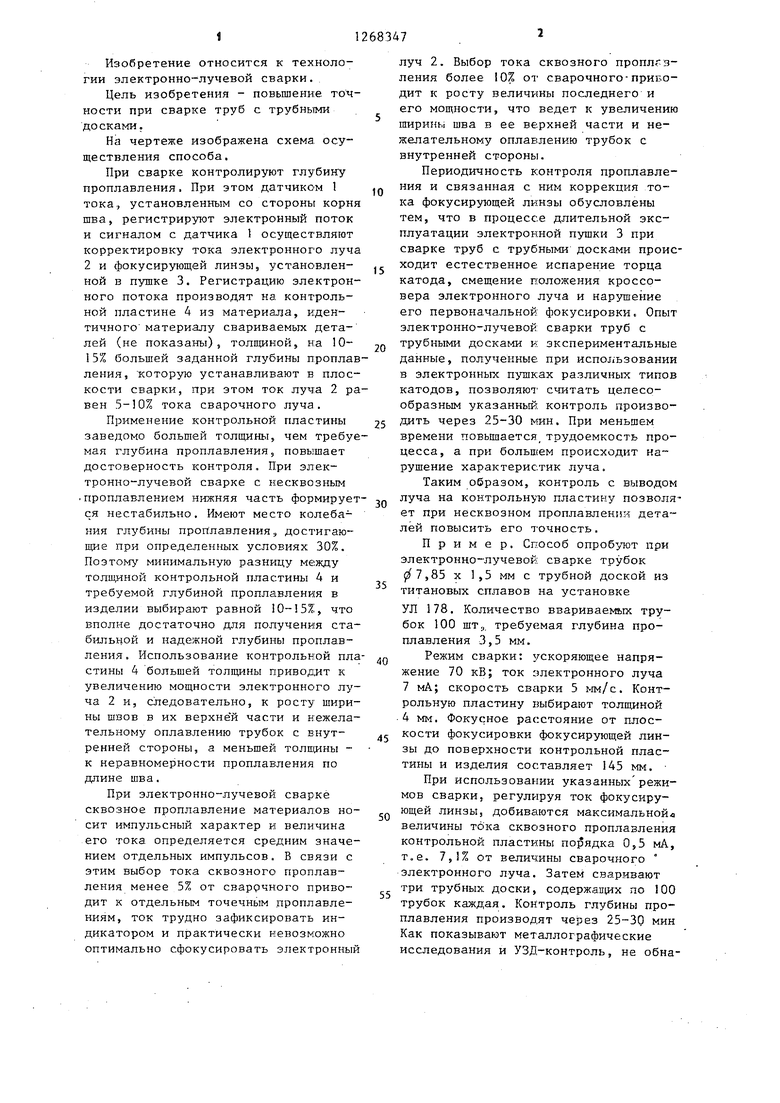

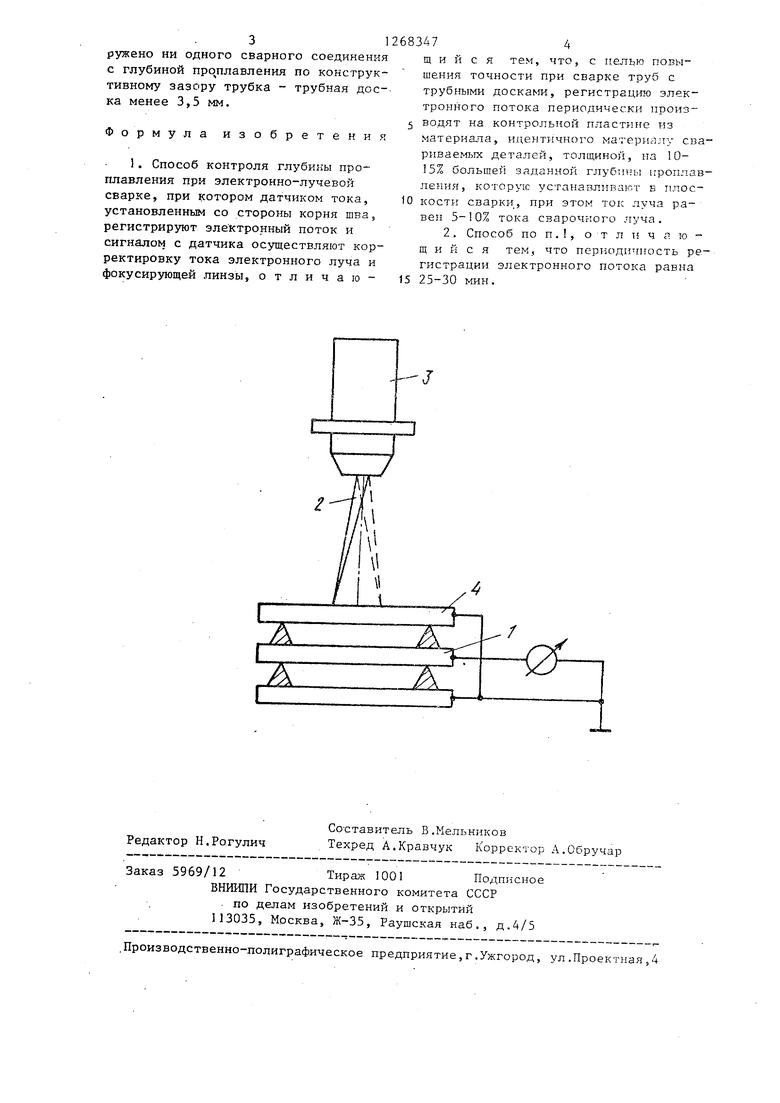

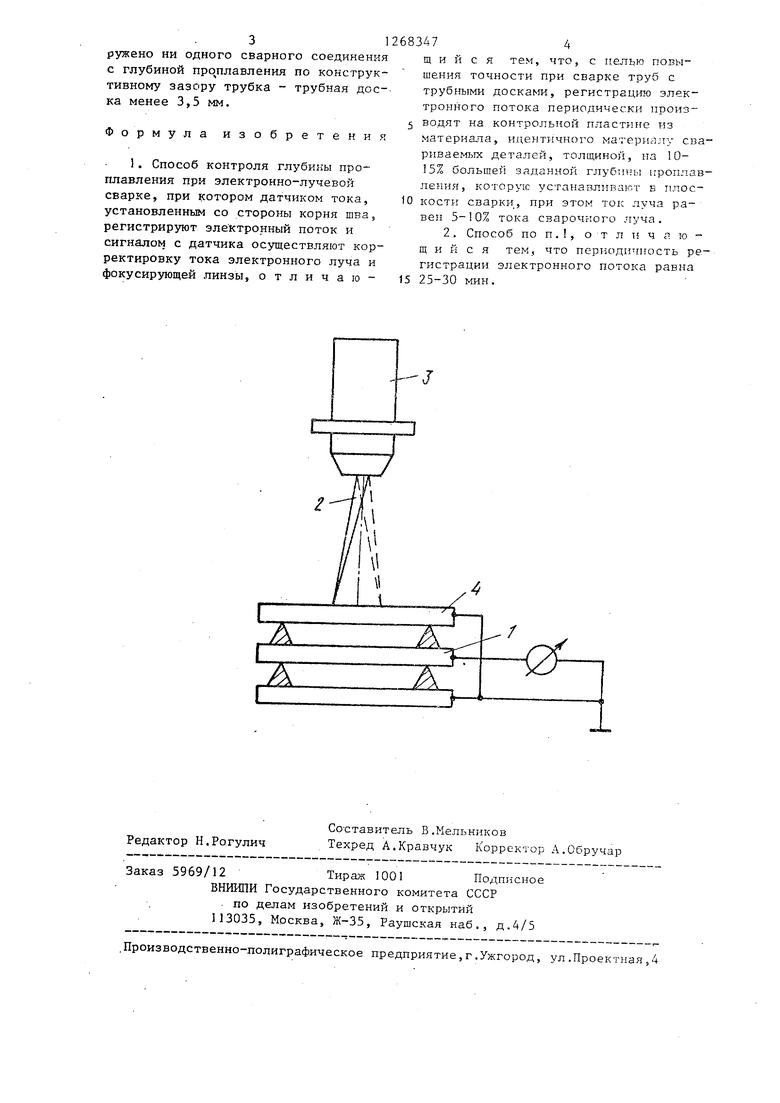

На чертеже изображена схема осуществления способа.

При сварке контролируют глубину проплавления, При этом датчиком 1 тока, установленным со стороны корня шва, регистрируют электронный поток и сигналом с датчика 1 осуществляют корректировку тока электронного луча 2 и фокусирующей линзы, установленной в пушке 3. Регистрацию электронного потока производят на контрольной пластине 4 из материала, идентичного материалу свариваемых деталей (не показаны) 5 толщиной, н:а 1015% большей заданной глубины проплавления, которую устанавливают в плоскости сварки, при этом ток луча 2 равен 5-10% тока сварочного луча.

Применение контрольной пластины заведомо большей толщины, чем требуемая глубина проплавления, повышает достоверность контроля. При электронно-лучевой сварке с кесквозным проплавлением нижняя часть формируется нестабильно. Имеют место колебания глубины проплавления, достигающие при определенных условиях 30%. Поэтому минимальную разницу между толщиной контрольной пластины 4 и требуемой глубиной проплавления в изделии выбирают равной 10-15%, что вполне достаточно для получения стабильной и надежной глубины проплавления. Использование контрольной пластины 4 большей толщины приводит к увеличению мощности электронного луча 2 и, следовательно, к росту ширины швов в их верхней части и нежелательному оплавлению трубок с в:нутренней стороны, а меньшей толщины к неравномерности проплавления по длине шва.

При электронно-лучевой сварке сквозное проплавление материал;ов носит импульсный характер и величина его тока определяется средним значением отдельных импульсов. В связи с этим выбор тока сквозного проплавления менее 5% от сваррчного приводит к отдельным точечным проплавлениям, ток трудно зафиксировать индикатором и практически невозможно оптимально сфокусировать электронный

луч 2. Выбор тока сквозного пропл зления более 10% от сварочного-приводит к росту величины последнего и его мощности, что ведет к увеличению ширины шва в ее верхней части и нежелательному оплавлению трубок с внутренней стороны.

Периодичность контроля проплавления и связанная с ним коррекция тока фокусирующей линзы обусловлены тем, что в процессе длительной эксплуатации электронной пушки 3 при сварке труб с трубными досками происходит естественное испарение торца катода, смещение положения кроссовера электронного луча и нарушение его первоначальной фокусировки. Опыт электронно-лучевой сварки труб с трубными досками и экспериментальные данные, полученные при использовании в электронных пушках различных типов катодов, позволяют считать целесообразным указанный контроль производить через 25-30 мин. При меньшем времени повы1пается трудоемкость процесса, а при большем происходит нарушение характеристик луча.

Таким образом, контроль с выводом луча на контрольн то пластину позволяет при несквозном проплавлении деталей повысить его точность.

Пример. Способ опробуют при электронно-лучевой сварке трубок 7,85 X 1,5 мм с трубной доской из титановых сплавов на установке УЛ 178. Количество ввариваемых трубок 100 шт., требуемая глубина проплавления 3,5 мм.

Режим сварки: ускоряющее напряжение 70 кВ; ток электронного луча 7 мА; скорость свгфки 5 мм/с. Контрольную пластину выбирают 4 мм. Фокусное расстояние от плоскости фокусировки фокусирующей линзы до поверхности контрольной пластины и изделия составляет 145 мм.

При использовании указанныхрежимов сварки, регулируя ток фокусирующей линзы, добиваются максимальной, величины тока сквозного проплавления контрольной пластины порядка 0,5 мА, т«е. 7,% от величины сварочного ° электронного луча. Затем сваривают три трубных доски, содержащих по 100 трубок каждая. Контроль глубины проплавления производят через мин Как показывают металлографические исследования и УЗД-контроль, не обнаружено ни одного сварного соединения с глубиной про плавления по конструктивному зазору трубка - трубная доска менее 3,5 мм.

Формула изобретения

1. Способ контроля глубины проплавления при электронно-лучевой сварке, при котором датчиком тока, установленным со стороны корня шва, регистрируют электронный поток и сигналом с датчика осуществляют корректировку тока электронного луча и фокусирующей линзы, отличаю683А74

щ и и с я тем, что, с целью повышения точности при сварке труб с трубными досками, регистрацию электронного потока периодически произ5 водят на контрольной пластине из

материала, идентичного материи-злу свариваемьгх деталей, толщиной, на 1015% большей заданной глубмьгь ироплавления, которую устанавливают в плос10 кости сварки, при этом ток луча равен 5-10% тока сварочного .пуча.

2. Способ по П.1, отличающ и и с я тем, что периодичность регистрадии электронного потока равна 15 25-30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1995 |

|

RU2113954C1 |

| Способ электронно-лучевой сварки и устройство для его осуществления | 1984 |

|

SU1260142A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ КОЛЬЦЕВЫХ ИЛИ КРУГОВЫХ СОЕДИНЕНИЙ ИЗ МЕДНЫХ СПЛАВОВ | 2020 |

|

RU2751203C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ПЛИТЫ С ОРЕБРЁННОЙ ПОВЕРХНОСТЬЮ | 2016 |

|

RU2627553C1 |

| СПОСОБ ГИБРИДНОЙ ЛАЗЕРНО-ДУГОВОЙ СВАРКИ ТОЛСТОСТЕННЫХ ТРУБ БОЛЬШОГО ДИАМЕТРА ИЗ ВЫСОКОПРОЧНЫХ МАРОК СТАЛИ | 2018 |

|

RU2678110C1 |

| СПОСОБ АДАПТИВНОГО КОНТРОЛЯ ФОКУСИРОВКИ СВАРОЧНОГО ЭЛЕКТРОННОГО ЛУЧА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2012463C1 |

| Способ электронно-лучевой сварки изделий переменного сечения | 1990 |

|

SU1745467A1 |

| СПОСОБ ОПЕРАТИВНОГО КОНТРОЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2012 |

|

RU2519155C2 |

| СПОСОБ УПРАВЛЕНИЯ ФОКУСИРОВКОЙ ЛУЧА ПРИ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКЕ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2567962C2 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1982 |

|

SU1103432A1 |

Изобретение относится к технологии электронно-лучевой сварки. Целью изобретения является повышение точности при сварке труб с трубными досками. Лри сварке осуществляют контроль глубины проплавления. Рядом с деталями в плоскости сварки устанавливают контрольную пластину из материала, идентичного материалу свариваемых деталей, толщиной, на 2015% большей заданной глубины проплавления . Электронный луч отклоняют на контрольную пластину и подбирают режим сварки. После этого луч вновь с отклоняют на деталь и осуществляют е процесс сварки. 1 з.п.ф-лы, 1 ил. (О

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1984 |

|

SU1154815A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-11-07—Публикация

1985-05-05—Подача