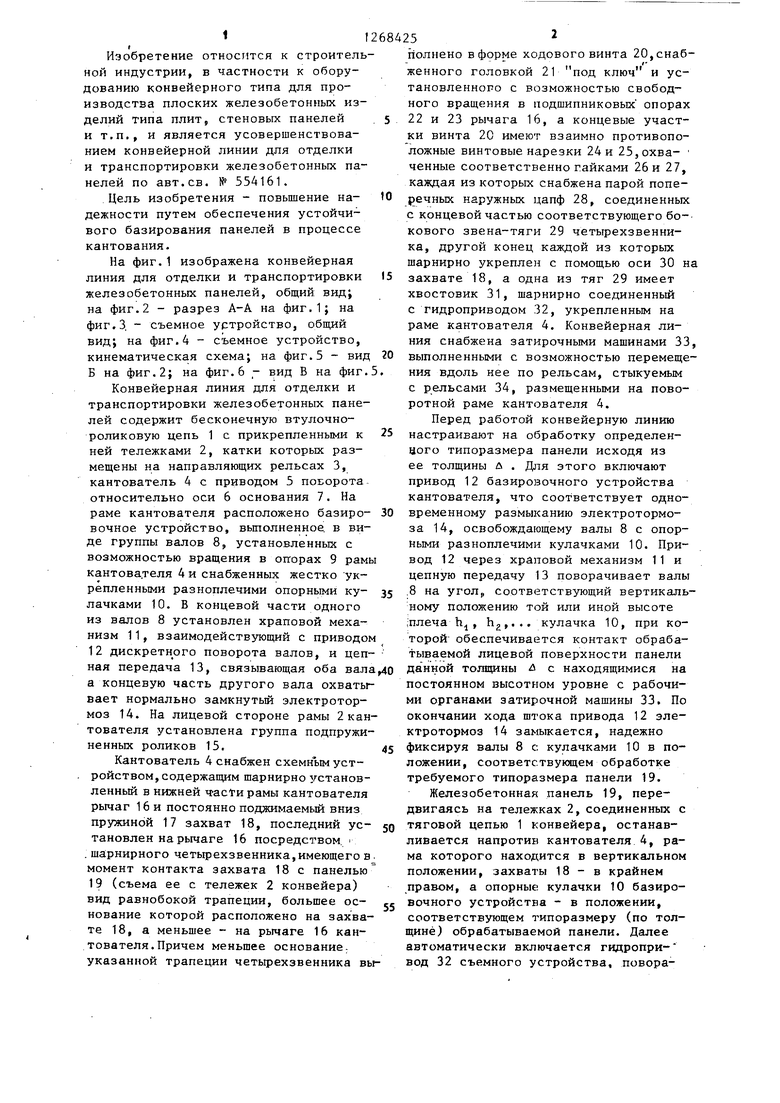

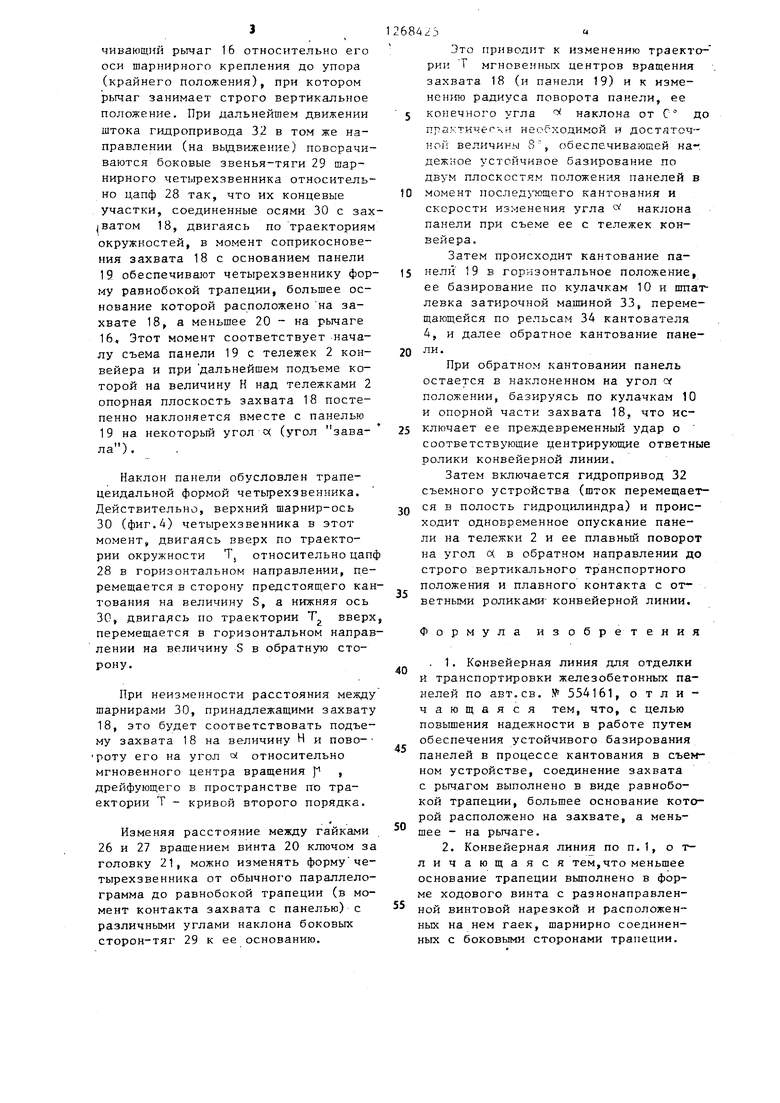

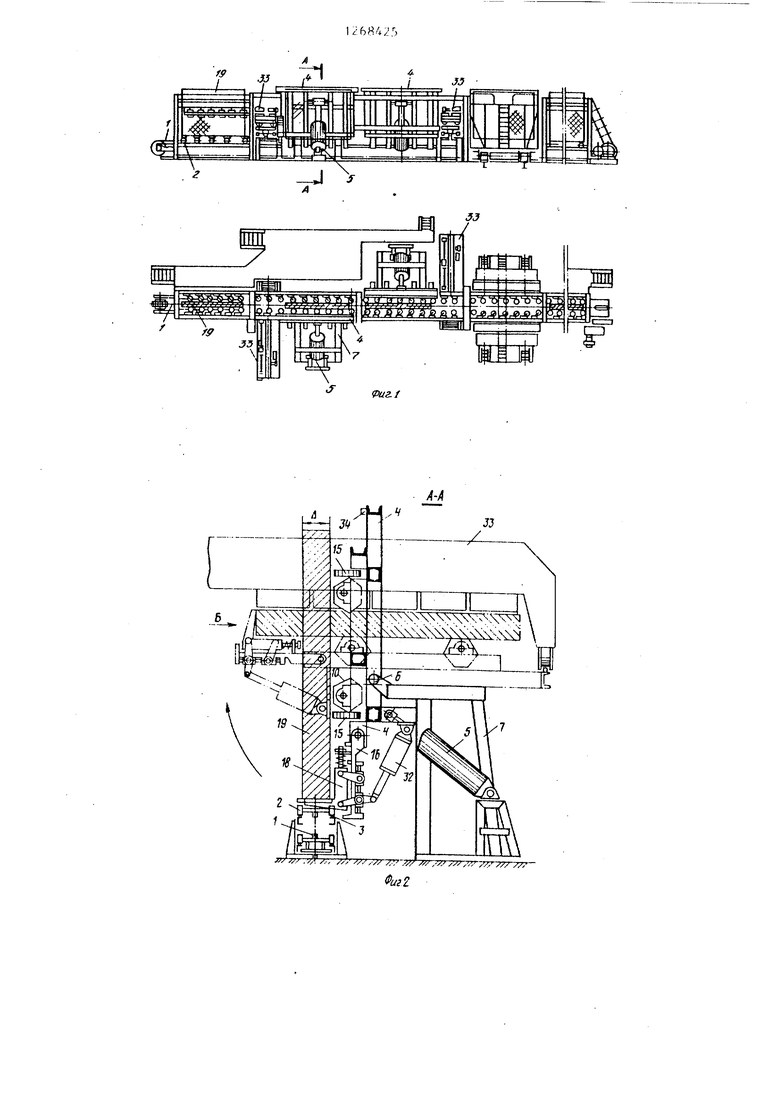

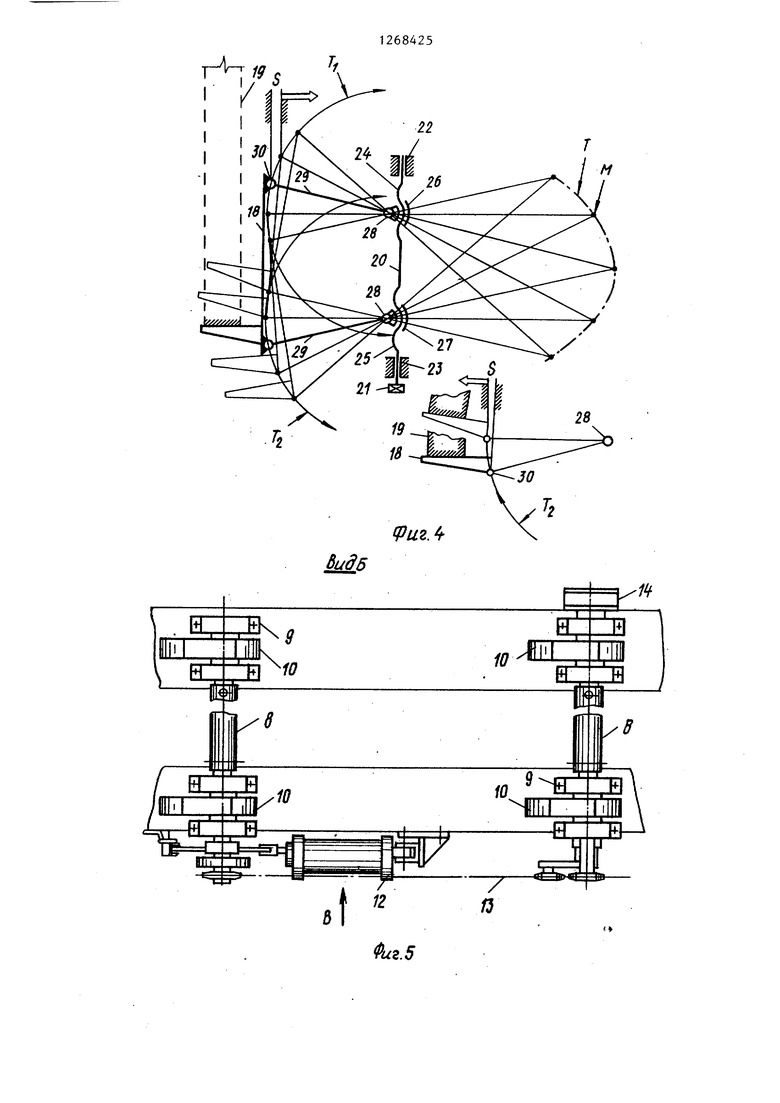

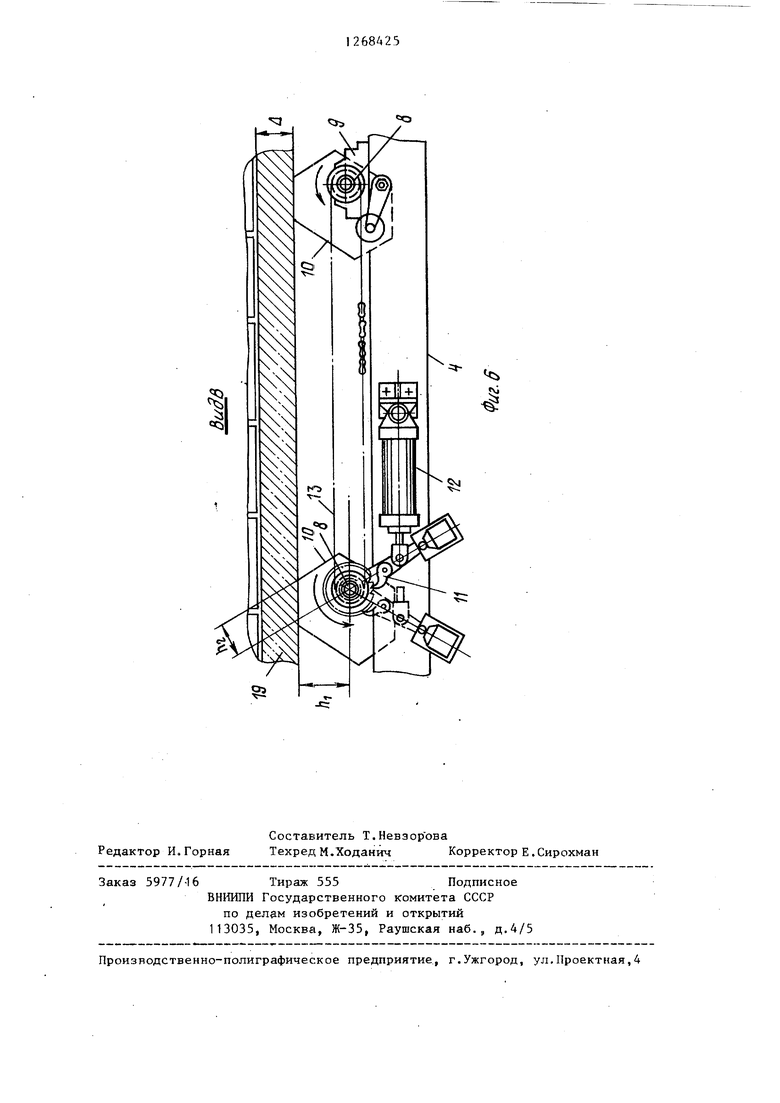

Изобретение относится к строитель ной индустрии, в частности к оборудованию конвейерного типа для производства плоских железобетонных изделий типа плит, стеновьгх панелей и т.п., и является усовершенствованием конвейерной линии для отделки и транспортировки железобетонных панелей по авт.св. № 554161. Цель изобретения - повьшение надежности путем обеспечения устойчивого базирования панелей в процессе кантования. На фиг.1 изображена конвейерная линия для отделки и транспортировки железобетонных панелей, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З. - съемное устройство, общий вид; на фиг.4 - съемное устройство, кинематическая схема; на фиг.5 - вид Б на фиг.2; на фиг.6 - вид В на фиг Конвейерная линия для отделки и транспортировки железобетонных панелей содержит бесконечную втулочнороликовую цепь 1 с прикрепленными к ней тележками 2, катки которых размещены на направляющих рельсах 3, кантователь 4 с приводом 5 поБорота относительно оси 6 основания 7. На раме кантователя расположено базиро вочное устройство, вьшолненное. в ви де группы валов 8, установленных с возможностью вращения в опорах 9 рам кантова.теля 4 и снабженных жестко укрепленными разноплечими опорными кулачками 10. В концевой части одного из валов 8 установлен храповой механизм 11, взаимодействующий с приводо 12 дискретн ого поворота валов, и цеп ная передача 13, связывающая оба вала,40 а концевую часть другого вала охваты вает нормально замкнутьй электротормоз 14. На лицевой стороне рамы 2 кан тователя установлена группа подпружиненных роликов 15. Кантователь 4 снабжен схемным устройством, содержащим шарнирно установленный в нижней ч астирамы кантователя рычаг 16 и постоянно поджимаемый вниз пружиной 17 захват 18, последний установлен на рычаге 16 посредством. . ша;рнирного четырехзвенника,имеющего в момент контакта захвата 18 с панелью 19 (съема ее с тележек 2 конвейера) вид равнобокой трапеции, большее основание которой расположено на захвате 18, а меньшее - на рычаге 16 кантователя. Причем меньшее основание, указанной трапеции четьфехзвенника вы 52 полнено в форме ходового винта 20, снабженного головкой 21 под ключ и установленного с возможностью свободного вращения в подшипниковых опорах 22 и 23 рычага 16, а концевые участки винта 20 имеют взаимно противоположные винтовые нарезки 24 и 25,охваченные соответственно гайками 26 и 27, каждая из которых снабжена парой поперечных наружных цапф 28, соединенных с концевой частью соответствующего бокового зв€:на-тяги 29 четырехзвенника, другой конец каждой из которых шарнирно укреплен с помощью оси 30 на захвате 18, а одна из тяг 29 имеет хвостовик 31, шарнирно соединенный с гидроприводом 32, укрепленным на раме кантователя 4. Конвейерная линия снабжена затирочными машинами 33, выполненными с возможностью перемещения вдоль нее по рельсам, стыкуемым с рельсами 34, размещенными на поворотной раме кантователя 4. Перед работой конвейерную линию настраивают на обработку определениого типоразмера панели исходя из ее толщины д . Для этого включают привод 12 базировочного устройства кантователя, что соответствует одновременному размыканию электротормоза 14, освобождающему валы 8 с опорными разноплечими кулачками 10. Привод 12 через храповой механизм 11 и цепную передачу 13 поворачивает валы .8 на угол,, соответствующий вертикальному положению той или иной высоте .:плеча h, , hg,... кулачка 10, при которой обеспечивается контакт обрабатываемой лицевой поверхности панели данной толщины л с находящимися на постоянном высотном уровне с рабочими органами затирочной машины 33, По окончании хода штока привода 12 электротормоз 14 замыкается, надежно фиксируя валы 8 с кулачками 10 в положении, соответствующем обработке требуемого типоразмера панели 19. Железобетонная панель 19, передвигаясь на тележках 2, соединенных с тяговой цепью 1 конвейера, останавливается напротив кантователя 4, рама которого находится в вертикальном положении, захваты 18 - в крайнем правом, а опорные кулачки 10 базировочного устройства - в положении, соответствующем типоразмеру (по толщине) обрабатываемой панели. Далее автоматически включается гидропри- вод 32 съемного устройства, поворачивающий рычаг 16 относительно его оси шарнирного крепления до упора (крайнего положения), при котором рычаг занимает строго вертикальное положение. При дальнейшем движении штока гидропривода 32 в том же направлении (на вь дв1-шенне) поворачиваются боковые звенья-тяги 29 шарнирного четырехзвенника относительно цапф 28 так, что их концевые участки, соединенные осями 30 с зах|ватом 18, двигаясь по траекториям окружностей, в момент соприкосновения захвата 18 с основанием панели 19 обеспечивают четырехзвеннику форму равнобокой трапеции, большее основание которой расположено на захвате 18, а меньшее 20 - на рычаге 16, Этот момент соответствует началу съема панели 19 с тележек 2 конвейера и при дальнейшем подъеме которой на величину Н над тележками 2 опорная плоскость захвата 18 постепенно наклоняется вместе с панелью 19 на некоторый угол с (угол завала).

Наклон панели обусловлен трапецеидальной формой четьфехзвенника. Действительно, верхний шарнир-ось 30 (фиг.А) четырехзвенника в этот момент, двигаясь вверх по траектории окружности Т, относительно цапф 28 в горизонтальном направлении, перемещается в сторону предстояш;его кантования на величину S, а нижняя ось 30, двигаясь по траектории Т вверх перемещается в горизонтальном направлении на величину S в обратную сторону.

При неизменности расстояния между шарнирами 30, принадлежащими захвату 18, это будет соответствовать подъему захвата 18 на величину Н и пово- роту его на угол с относительно мгновенного центра вращения J , дрейфующего в пространстве по траектории Т - кривой второго порядка.

Изменяя расстояние между гайками 26 и 27 вращением винта 20 ключом за головку 21, можно изменять формучетырехзвенника от обычного параллелограмма до равнобокой трапеции (в момент контакта захвата с панелью) с различными углами наклона боковых сторон-тяг 29 к ее основанию.

а

приводит к изменению траектомгновенных центров вращения

захвата 18 (и панели 19) и к изменению радиуса поворота панели, ее 5 конечного угла наклона от С до практически неогходимой и достаточной величины 8% обеспечивающей надежное устойчивое базирование по двум плоскостям положен -1я панелей в

10 момент послед тощего кантования и скорости изменения угла наклона панели при съеме ее с тележек конвейера.

Затем происходит кантование па15 нелй 19 в горизонтальное положение, ее базирование по кулачкам 10 и щпат левка затирочной ма.шиной 33, перемещающейся по рельсам 34 кантователя 4, и далее обратное кантование пане20 лиПри обратном кантовании панель остается в наклоненном на угол of положении, базируясь по кулачкам 10 и опорной части захвата 18, что ис5 ключает ее преждевременный удар о соответствующие центрирующие ответные ролики конвейерной линии.

Затем включается гидропривод 32 съемного устройства (шток перемещаетQ ся в полость гидроцилиндра) и происходит одновременное опускание панели на тележки 2 и ее плавный поворот на угол о( в обратном направлении до строго вертикального транспортного положения и плавного контакта с от- . ветными роликами- конвейерной линии.

Формула изобретения

. 1. Конвейерная линия для отделки и транспортировки железобетонных панелей по авт.св. № 554161, отличающаяся тем, что, с целью повышения надежности в работе путем обеспечения устойчивого базирования панелей в процессе кантования в съемном устройстве, соединение захвата с рычагом выполнено в виде равнобокой трапеции, большее основание которой расположено на захвате, а меньшее - на рычаге.

2. Конвейерная линия по п.1, о тличающаяся тем,что меньшее основание трапеции выполнено в форме ходового винта с разнонаправленной винтовой нарезкой и расположенных на нем гаек, шарнирно соединенных с боковыми сторонами трапеции.

т.

Видв

м

ipuzA

I I 1Ч

Фиг.5

:i

| Конвейерная линия для отделки и траспортировки железобетонных панелей | 1974 |

|

SU554161A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-11-07—Публикация

1984-11-05—Подача