1

Изобретение относится к строительной индустрии, а именно к заводскому технологическому оборудованию, предназначенному для конвейерного производства строительных изделий.

Известна конвейерная линия для производства строительных изделий, содержащая формы-вагонетки и технологическое оборудование для изготовления железобетонных плит l .

Наиболее близким техническим решением является конвейерная линия для изготовления железобетонных изделий, содержащая формы-вагонетки, установленные опорами качения на рельсовые направляющие и оборудование, расположенное в технологической последовательности, состоящее из устройств, предназначенных для очистки, смазки, укладки бетона в формы-вагонетки, виброобработки и отделки, камеру термообработки отформованных изделий, распалубщика и механизма для перемещения форм-вагонеток по рельсовым направляющим 12 .

Недостатком данных конвейерных линий является низкая их производительность, заключающаяся в значительной затрате рабочего времени при

сборке и разборке распалубки формывагонетки.

Сложность распалубки состоит в том, чтобы точно установить распалубочные гнезда формы-вагонетки над толкателями выпрессовщиков, для чего необходимо затратить значительное время, так как этому препятствует инерция движения большой массы фор10мы-вагонетки с изделием.

Цель изобретения - повышение производительности конвейерной линии.

Указанная цель достигается тем, что конвейерная линия для производ15ства железобетонных изделий, содержащая формы-вагонетки, установленные опорами качения на рельсовые направляющие и оборудование, расположенное в технологической после20довательности, состоящее из устройств, предназначенных для очистки, смазки, укладки бетона в формы-вагонетки, виброобработки и отделки, камеру термообработки отформованных

25 изделий, распалубщика и механизма для перемещения форм-вагонеток по рельсовым направляющим, она снабжена кантователями, один из которых установлен на выходе форлил-вагонетки

30 из камеры термообработки, а другой - после устройства для смазки, каждый из которых выполнен в виде соединенных параллельных рам, на концах которых закреплены рельсовые направляющие и упоры для фиксации формы-вагонетки внутри кантователя, причем распалубщик выполнен в виде П-образной рамы со смонтированными на ней подпружиненными пневмотолка- талями,, и средством для удаления готовых изделий, установленное под П-образной рамой, при этом устройство для очистки форм-вагонеток выполнено в виде ряда закрепленных на трубопроводе сопел для подачи сжатого воздуха, а для смазки - форсунок для подачи эмульсии на обрабатываемые поверхйости формы-вагонетки.

Кроме того, с целью снижения энергоемкости, рельсовые направляющи между кантователями имеют уклон в сторону распалубщика, и снабжены подвижными фиксирующими приспособлениями для базирования форм-вагонеток в местах расположения технологического оборудования, средством для удаления готовых изделий от распалубщика является ленточный транспортер, поддон формы-вагонетки выполнен с возможностью изменять свою форму при распалубке.

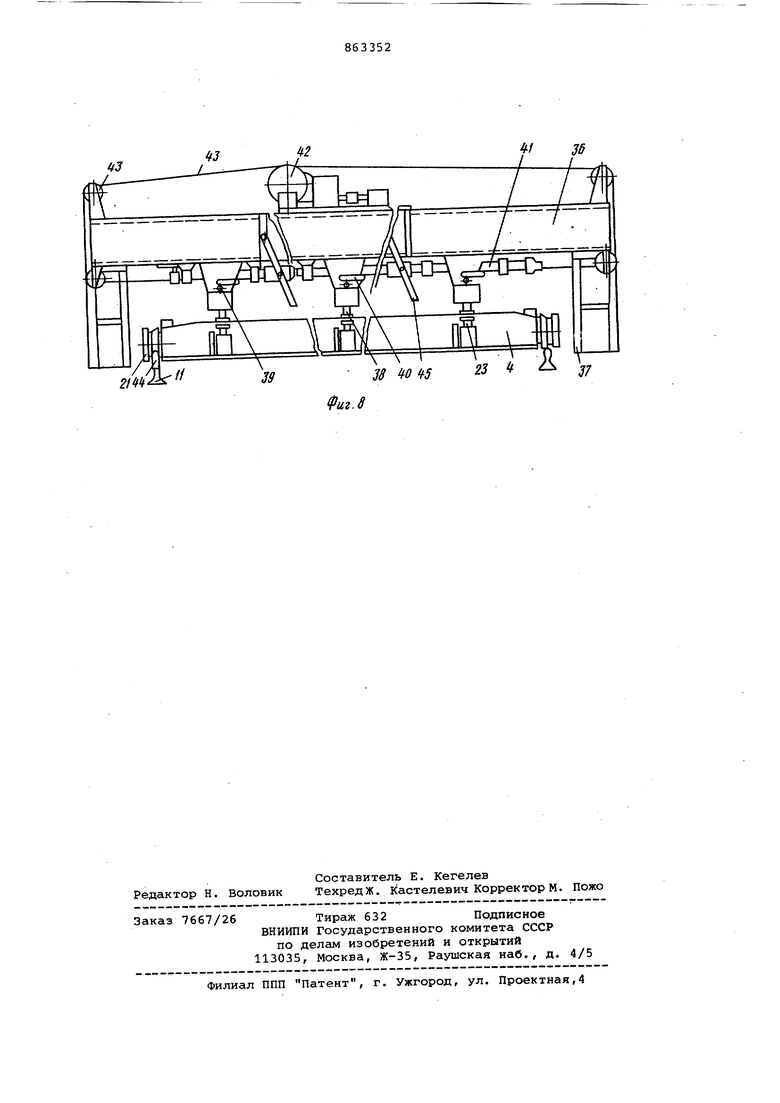

На фиг. 1 изображена конвейерная линия, общий вид; на фиг. 2 - продолжение этой линии на фиг. 3 - формавагонетка в плане; на фиг. 4 - формывагонетки, разрез А-А; на фиг.5 то же, разрез Б-Б; на фиг. б - кантователь j на фиг. 7 - то же,разрез В-В; на фиг.8 - выталкивающее устройство.

Конвейерная линия для производства железобетонных изделий состоит из .бетоноукладчика 1 с вибронасадком 2 и отделочным устройством 3, тянущего устройства конвейера, формвагонеток 4, камеры 5 термообработки кантователей б, выталкивающего устройства 7, поста 8 очистки, поста 9 смазки, транспортирующего конвейера 10, рельсовых путей 11, накопительных кассет 12 и крана 13.

Тянущее устройство конвейера расположено в специальной нише траншеи 14, которая проходит под бетоноукладчиком 1 и под камерой 5 термообработки и состоит из приводной станции 15, станции 16 натяжения и тяговой цепи 17, на звеньях которой с определенным шагом закреплены упоры (не показаны), которые захватывают формы-вагонетки 4 и перемещают их по рельсовым путям 11.

Формы-вагонетки 4 (фиг.3-5) выполнены из листового и профильного проката с неразборными бортами.

Для жесткости формы-вагонетки 4 к ее поддону 18 приварена несущая балка 19 коробчатого сочения с выстпами на концах. По торцам формы-вагонетки 4 на упоре 20 и несущей балки 19 установлены колеса 21 по два с каждой стороны.для передвижения вагонетки по рельсовым путям 11.

К поддону 18 и балке 19 приварены направляющие 22, в которых установлены выталкиватели 23, выполненные в виде штырей, головки которых выполнены заподлицо с поддоном 18 формывагонетки 4. Для получения декоративных и технологических пазов на железобетонных изделиях ча поддоне формы смонтированы резиновые вставки.

Бетоноукладчик 1 служит для распределения, уплотнения и заглаживани бетонной смеси.

Кантователь (фиг. 6 и 7) представляет собой сварную раму 24 четырехугольной формы, в торцовых частях которой вварены две полуоси 25, установленные в подшипниках 26 качения на стойках 27. На одной из полуосей 25 закреплен шкив 28 устройства привда 29. На раме 24 закреплены рельсовые направляющие 30, являющиеся продолжением рельсовых путей 11. Рельсовые направляющие 31 установлены и вверху рамы 24, так что при повороте рамы 24 кантователя б рельсовые направляющие 30 и 31 меняются местами и рельсовые направляющие 31 состыковываются с наклонным рельсовым путем 11. На концах рельсовых направляющих 30 установлены упоры 32 с конечным выключателем 33. Конечный выключатель 34 установлен под рельсовыми направляющими 30 и такой же выключатель 35 - в начале наклонного рельсового пути 11.

Пост отделения от формы-вагонетки (фиг.2) предназначен для освобождения изделий из форм-вагонеток и содержит кантователь и выталкивающее устройство. Выталкивающее устройство представляет собой сварную балку 36 коробчатого сечения, которая опирается на опоры 37 и вдоль которой расположен ряд толкателей, выполненных в виде подпружиненных башмаков 38. Положение башмаков 38 точно соответствует положению выталкивателей 23. В верхней части каждого башмака 38 на вилке установлен ролик 39 на который воздействует клин 40. Клинья 40 установлены на подвижной в осевом направлении тяге 41, перемещение которой, а вместе с ней и клиньев 40 осуществляется лебедкой 42 с тросовоблочной системой 43. Включение лебедки 42 осуществляется конечным выключателем 44, установленным на рельсовом пути 11, на который воздействует колесо 21 формы-вагонетки 4.

На блоке 36 смонтированы два рычага 45, которые предназначены для остановки формы-вагонетки 4 и которые одним концом шарнирно эакреплены на балке 36, а в средней части также шарнирно закреплены на тяге 41. Транспортирующая тележка 10 перемещается под постом распалубки.

Производство железобетонных изделий на предлагаемой конвейерной линии осуществляется следующим образом.

С установленной в начале конвейера кассеты 12 по наклонному пути скатываются три формьГ-вагонетки 4 до упоров тянущего конвейера. Включаются приводная станция 15, упоры тяговой цепи 17 захватывают формывагонетки 4 и по рельсовому пути 11 подают ее под вибронасадки 2 бетоноукладчика 1.

Предварительно в формы-вагонетки 4 закладывают необходимую арматуру и вставки. Включаются механизмы бетоноукладчика 1 - привод шнека и вибратора, привод перемещения бетоноукладчика 1 по поперечному рельсовом пути и привод перемещения -отделочног устройства 3 с заглаживающим ролико.м по направляющим вдоль изделия.

Работа бетоноукладчика 1 и отделочного устройства 3 осуществляется по автоматическому циклу.

При движении очередной формы-вагонетки 4 под бетоноукладчик 1, он находится в крайнем положении, а его вибронасадок находится над подпружиненным поддоном, выполняющим в данном случае роль заслонки, препятствующей выходу бетона. Когда формавагонетки 4 точно встает под бетоноукладчик 1, фиксирующие механизмы точно фиксируют это ее положение, а конечные выключатели включают все механизмы (не показаны).

После укладки и виброуплотнения бетона формы-вагонетки 4 за счет перемещения тянущего конвейера на один шаг поступает под вращающийся заглаживающий ролик и при следующем перемещении отделочного устройства по направляющим ролик заглаживает поверность изделия, а под бетоноукладчик 1 устанавливается следующая пустая форма-вагонетка 4.

Одновременно находящиеся на конвейере другие формы-вагонетки по одной поступают в камеру 5 термообработки. Из камеры термообработки формы-вагонетки 4 по одной подаются тяговой цепью 17 на горку и скатываются к следующему посту линии кантователю 6.

Наезжая колесом 21 на упор с конечным выключателем форма-вагонетка включает привод кантователя,который поворачивает форму с изделием на заданный угол leo , а затем форму-вагонетку подают под выталкивакидее устройство, где с помощью толкателей 38 освобождают форму от изделия и посредством тележки 10 отправляют, изделие на склад, а вагонетка 4 по

наклонному пути 11 поступает на пост 8 очистки, а затем на пост 9 смазки.

Очищенная и смазанная форма-вагонетка 4 по наклонному рельсовому пути 11 поступает во второй кантователь б, переворачивается в исходное положение и скатывается в накопительную кассету 12.

После заполнения кассеты 12 тремя очищенными и смазанными формами-вагонетками 5 кассета краном 13 переносится к бетоноукладчику 1.

Преимуществом предлагаемого конвейера является то, что устраняется пост сборки- и ремонта опалубки, ряд ручных операций, освобождаются производственные площади.

Формула изобретения

0

1. Конвейерная линия для производства железобетонных изделий,содержащая формы-вагонетки, установленные опорами качения на рельсовые направляющие и оборудование, располо5женное в технологической последовательности, состоящее из устройств, предназначенных для очистки, смазки, укладки бетона в формы-вагонетки, виброобработки и отделки, камеру термообработки отформованных изделий,

0 распалубщика и механизма для перемещения форм-вагонеток по рельсовым направляющим, отличающаяся тем, что, с целью повышения производительности она снабжена кантовате5лями, один из которых установлен на выходе формы-вагонетки из камеры термообработки, а другой - после устройства для смазки, каждый из которых выполнен в виде соединенных парал0лельных рам, на концах которых закреплены рельсовые направляющие и упоры для фиксации формы-вагонетки внутри кантователя, причем распалубщик выполнен в виде П-образной рамы со смонтированными на ней подпружи5ненными пневмотолкателями и средством для удаления готовых изделий, установленное под П-образной рамой, при зтом устройство для очистки формвагонеток выполнено в виде ряда зак0репленных на трубопроводе сопел для подачи сжатого воздуха, а для смазки - форсунок для подачи эмульсии на обрабатываемые поверхности формывагонетки.

5

2.Линия по П.1, о т л и ча ющ а я с я тем, что, с целью снижения энергоемкости, рельсовые направляющие между кантователями имеют уклон в сторону распалубщика и снаб0жены подвижными фиксирующими приспособлениями для базирования форм-вагонеток в местах расположения технологического оборудования.

3.Линия по П.1, отличаю5щаяся тем, что средством для

удаления готовых изделий от раопалубщика является ленточный транспортер.

4. Линия ПОП.1, отличающаяся тем, что поддон формы-вагонетки выполнен с возможностью изменять свою форму.при распалубке.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 552195, .кл. В 28 В 5/00, 1973.

2.Авторское свидетельство СССР 455006, кл. В 28 В 5/04, 1973.

А- А поёернуто

Б- 6

,

fuz. 7 2ifit V 38 0 5 / 36

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU897518A1 |

| Поточная линия для изготовления железобетонных изделий | 1976 |

|

SU701806A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2011 |

|

RU2490120C1 |

| Агрегат прерывно-поточного производства строительных изделий | 1980 |

|

SU975405A1 |

| Двухярусный поточно-конвейерная линия для изготовления железобетонных изделий | 1975 |

|

SU555016A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950534A1 |

| Технологическая линия для изготовления железобетонных изделий | 1975 |

|

SU560752A1 |

| Конвейерная линия для изготовления бетонных и железобетонных изделий | 1980 |

|

SU950533A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

Авторы

Даты

1981-09-15—Публикация

1979-07-20—Подача