Изобретение относится к химической и нефтехимической промышленности и может быть использовано для выделения стирола из стиролосодержащих смесей.

Известен способ выделения стирола, в котором для обогрева колонн разделения продуктов дегидрирования этилбензола используют пар, регенерированный в дефлегматорах-испарителях установки получения этилбензола [А.С. N 1067790] Способ можно использовать только в том случае, если установки получения этилбензола и его дегидрирования расположены в пределах одного завода. Кроме того, установка разделения продуктов дегидрирования этилбензола требует больших энергозатрат.

Наиболее близок по технической сущности и достигаемому результату к заявляемому способ выделения стирола, согласно которому продукты дегидрирования этилбензола в газовой фазе направляют на ректификацию. [Разработка оптимальной технологической схемы выделения стирола. Отчет по НИР, МИТХТ им. Ломоносова, М. 1977 г. N гос. регистрации 77046595, Инв. N 663211] Так как контактный газ подают в первую по ходу ректификационную колонну одним технологическим потоком, то тепловой потенциал контактного газа (преимущественно водяного пара) используется только для укрепляющей части колонны.

Для создания необходимого парового потока в исчерпывающей части колонны ее необходимо обогревать водяным паром. Расход пара на первую ступень разделения составляет 0,80 т на 1 т перерабатываемого стирола.

Предложенный способ состоит в подаче на первую ступень разделения контактного газа (углеводороды и водяной пар).

Новым в заявляемом способе является подача контактного газа не менее, чем двумя потоками одинакового состава, нижний из которых составляет 5-60% от общего потока, подаваемого на разделение.

При подаче контактного газа на первую ступень разделения двумя или более технологическими потоками исчерпывание углеводородов обеспечивается паром из технологических потоков, которые поступают на нижележащие тарелки. Исчерпывание углеводородов из самого нижнего потока осуществляется подачей пара в кипятильник ректификационной колонны. Увеличение числа технологических потоков и количества тарелок питания целесообразно с энергетической точки зрения, так как в этом случае требуется меньший паровой поток для исчерпывания углеводородов из самого нижнего технологического потока. С другой стороны увеличение числа тарелок питания приводит к усложнению схемы и ее управлению.

При снижении доли нижнего потока от общего меньше 5% его теплового потенциала недостаточно для исчерпывания углеводородов из технологических потоков, подаваемых на вышерасположенные тарелки, и это приводит к необходимости увеличения расхода пара извне в кипятильник колонны. При увеличении доли нижнего технологического потока от общего расхода контактного газа больше 60% возрастает расход пара в кипятильник колонны для исчерпывания углеводородов из этого потока. Конкретное число технологических потоков и их соотношение определяется числом тарелок в колонне, составом углеводородной части контактного газа, величиной разбавления углеводородов водяным паром. Последние показатели могут изменяться в зависимости от катализатора и срока его службы.

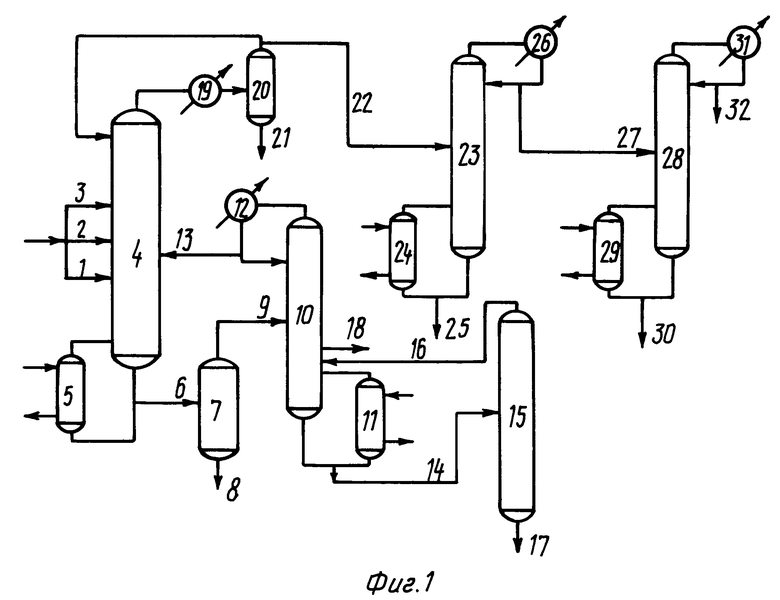

На фиг. 1 приведена принципиальная технологическая схема выделения стирола из продуктов дегидрирования этилбензола. Контактный газ после его охлаждения до температуры 95-105оС разделяют на три технологических потока и по трубопроводам 1, 2, 3 подают в ректификационную колонну 4, в которой происходит отделение стирола от других углеводородов. Паровой поток в нижней части колонны организуют подачей водяного пара в кипятильник 5. Кубовый остаток колонны по линии 6 направляют в отстойник 7, из нижней части которого по трубопроводу 8 отводят воду. Стирол с растворимой водой по линии 9 подают в ректификационную колонну 10, которую обогревают паром с помощью кипятильника 11. Часть стирола и воду после узла конденсации 12 по трубопроводу 13 рециркулируют в колонну 4. Кубовый остаток колонны по линии 14 отводят в аппарат однократного испарения 15, верхний продукт из которого по трубопроводу 16 рециркулируют в колонну 10, а тяжелокипящую фракцию в линию 17 выводят из системы. Товарный продукт (стирол) из колонны 10 отбирают в паровой фазе по трубопроводу 18.

Пары из ректификационной колонны 4 конденсируют в узле конденсации 19 и конденсат подают в отстойник 20. Воду из отстойника 20 выводят по линии 21, а углеводороды разделяют на два потока, один из которых используют для орошения колонны, а другой (дистиллят) по трубопроводу 22 направляют в ректификационную колонну 23, оборудованную кипятильником 24. Кубовый остаток отбирают по линии 25. Часть конденсата паров из колонны 23 после узла конденсации 26 возвращают на орошение колонны, а балансовый избыток по трубопроводу 27 вводят в ректификационную колонну 28, снабженную кипятильником 29. Кубовый остаток выводят из колонны по линии 30. Легколетучую фракцию после узла конденсации отбирают по трубопроводу 32.

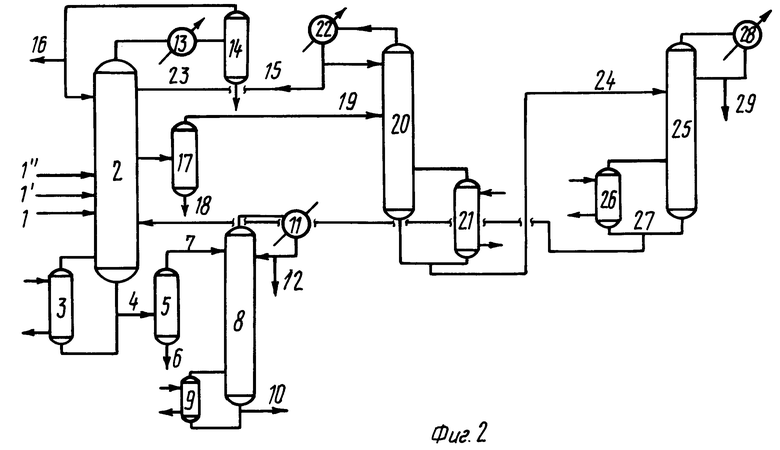

На фиг. 2 приведена технологическая схема выделения стирола из продуктов дегидратации метилфенилкарбинола при совместном получении стирола и окиси пропилена.

Контактный газ по трубопроводам 1, 1I и 1II подают в ректификационную колонну 2, паровой поток на нижних тарелках которой создают с помощью кипятильника 3. Кубовый остаток колонны по линии 4 отводят в остойник 5. Воду из отстойника 5 выводят по трубопроводу 6, а углеводороды по линии 7 направляют в ректификационную колонну 8, обогреваемую через кипятильник 9. Смолу выводят из системы по трубопроводу 10, а фракцию ацетофенона с метилфенилкарбинолом после узла конденсации 11 по линии 12. Легколетучие углеводороды (преимущественно этилбензол) конденсируют в дефлегматоре 13 и подают в отстойник 14. Воду отводят из схемы по линии 15, а этилбензол по трубопроводу 16. Боковой погон из колонны 2 отбирают в жидкой фазе и направляют в отстойник 17, из нижней части которого по линии 18 выводят воду, углеводороды по трубопроводу 19 подают в ректификационную колонну 20. Колонну 20 обогревают паром через кипятильник 21. Легколетучую фракцию после конденсации в дефлегматоре 22 по линии 23 рециркулируют в колонну 2. Кубовый остаток колонны 20 по трубопроводу 24 направляют в ректификационную колонну 25, которая снабжена кипятильником 26. Кубовый остаток колонны 25 по линии 27 рециркулируют в колонну 2. Пары стирола-ректификата конденсируют в дефлегматоре 28 и выводят из схемы по трубопроводу 29.

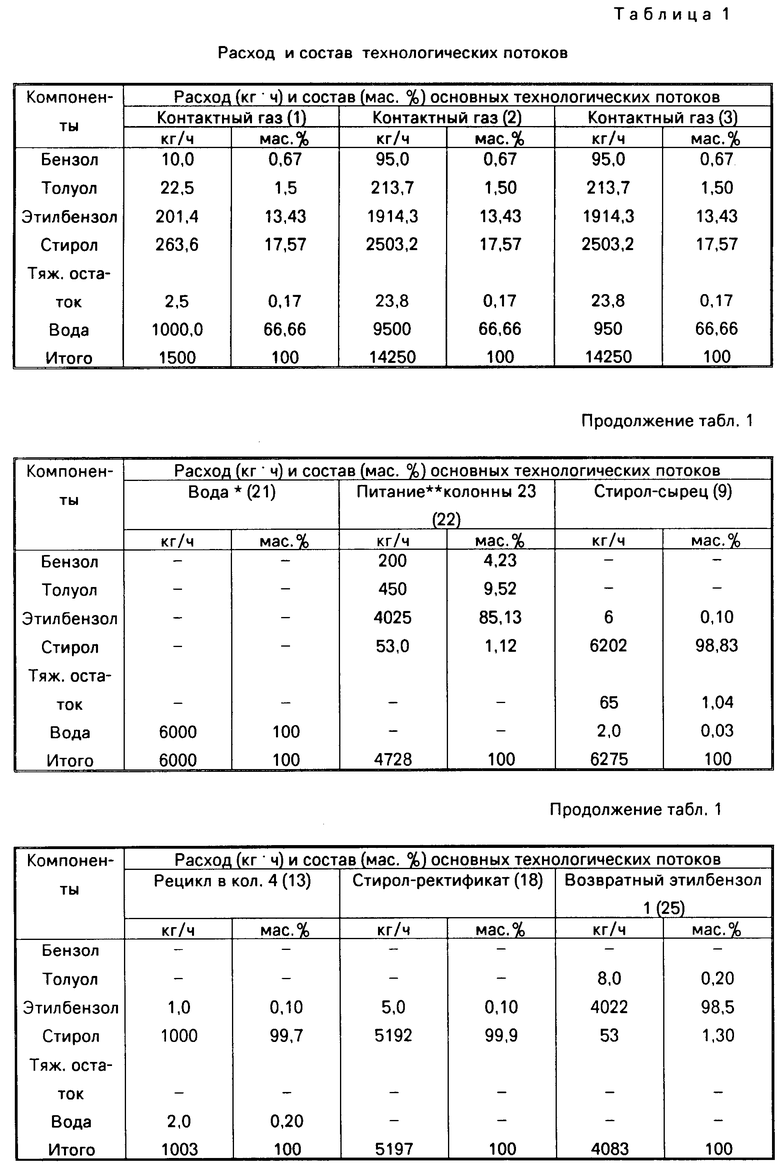

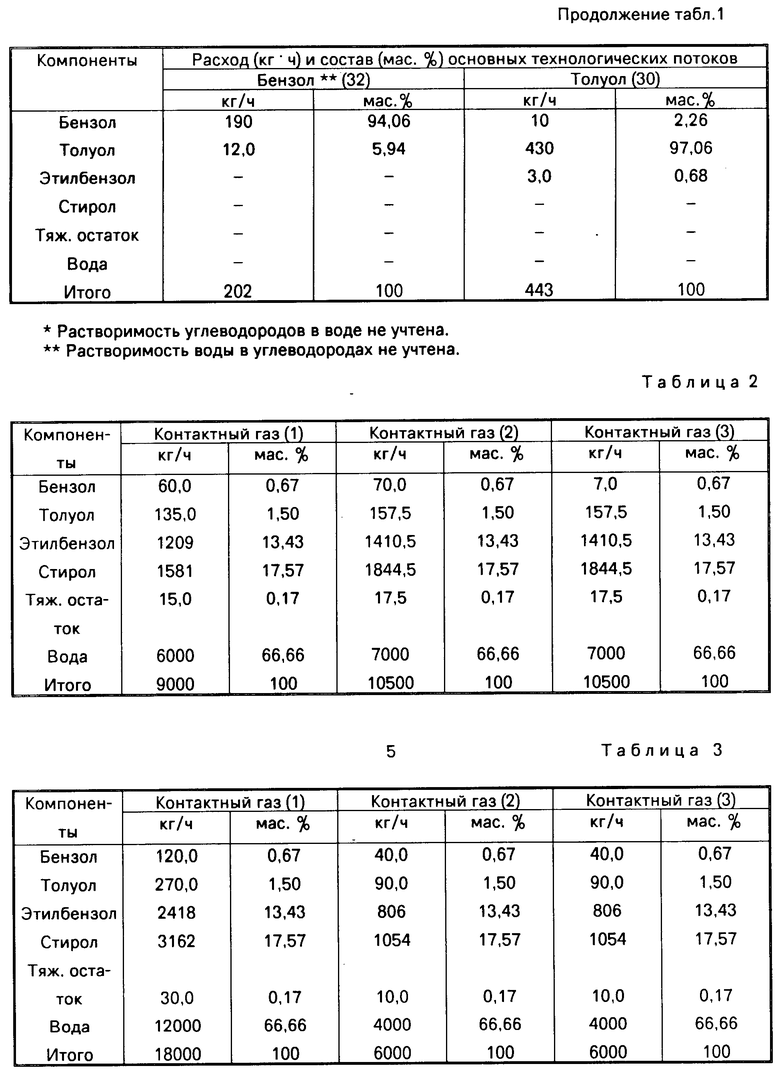

П р и м е р 1. Выделение стирола проводят по предлагаемому способу из продуктов дегидрирования этилбензола при относительной доле нижнего технологического потока 5% Расходы и составы основных технологических потоков приведены в табл. 1.

Номера технологических потоков в примерах 1-3 совпадают с их номерами в описании технологической схемы (фиг. 1). Число тарелок в колонне 4-80 шт. расход пара в кипятильник 5 3,2 т/ч.

П р и м е р 2. Выделение стирола проводят согласно предлагаемого способа из продуктов дегидрирования этилбензола при относительной доле нижнего технологического потока 30% Расход и состав контактного газа приведен в табл. 2.

Расходы и составы остальных технологических потоков приведены в табл. 1. Расход пара в кипятильник 5 1,6 т/час.

П р и м е р 3. Выделение стирола проводят согласно предлагаемого способа из продуктов дегидрирования этилбензола при относительной доле нижнего технологического потока 60% Расход и состав контактного газа приведены в табл. 3.

Расходы и составы остальных технологических потоков приведены в табл. 1. Расход пара в кипятильник 5 3,5 т/ч.

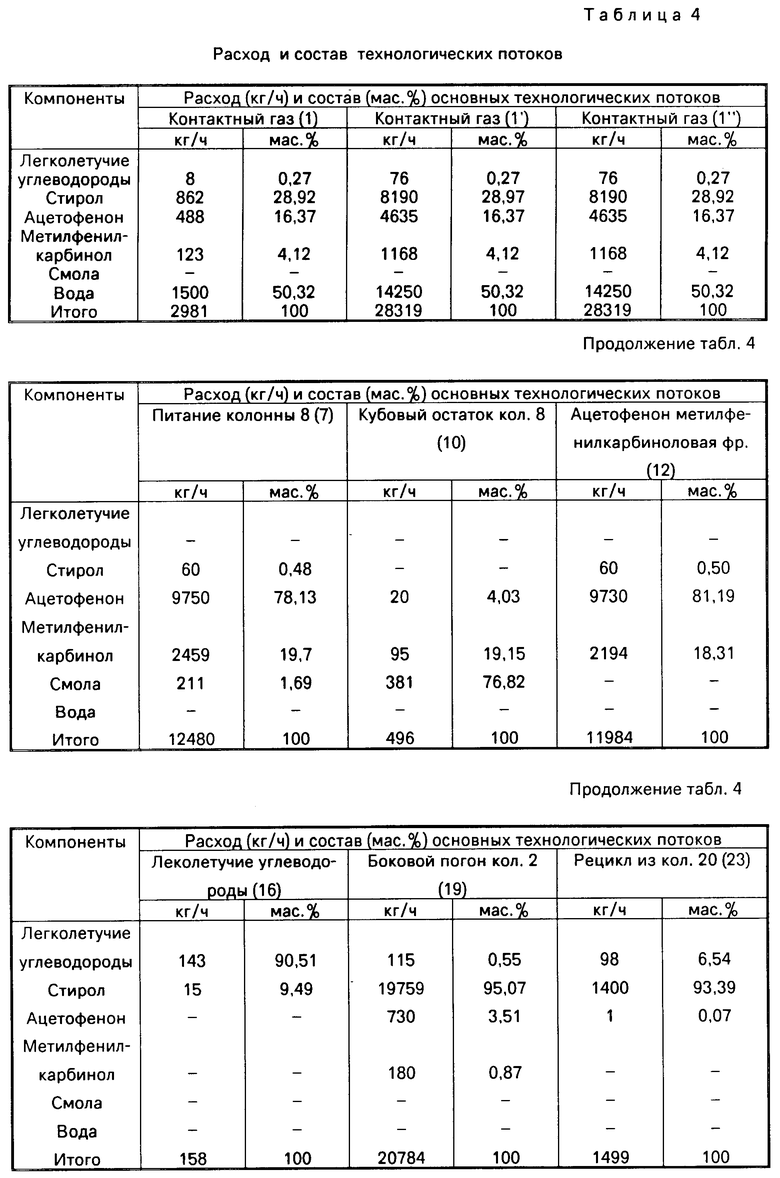

П р и м е р 4. Выделение стирола проводят по предлагаемому способу из продуктов дегидратации метилфенилкарбинола при относительной доле нижнего технологического потока 5% Расходы и составы основных технологических потоков приведены в табл. 4. Номера технологических потоков в примерах 4-6 совпадают с их номерами в описании технологической схемы (фиг. 2). Число тарелок в колонне 2-80 шт. расход пара в кипятильник 3 2,0 т/ч.

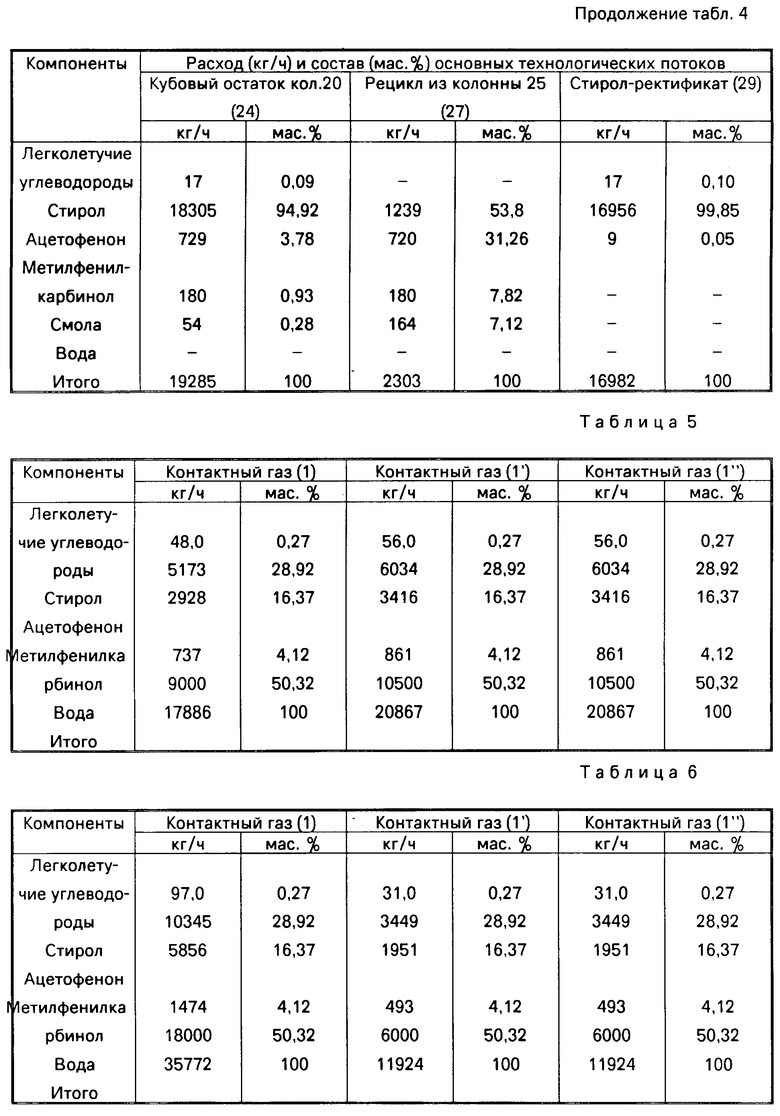

П р и м е р 5. Выделение стирола проводят согласно предлагаемого способа из продуктов дегидратации метилфенилкарбинола при относительной доле нижнего технологического потока 30% Расход и состав контактного газа приведены в табл. 5.

Расходы и составы остальных технологических потоков приведены в табл. 4. Расход пара в кипятильник 3 0,8 т/ч.

П р и м е р 6. Выделение стирола проводят согласно предлагаемого способа из продуктов дегидратации матилфенилкарбинола при относительной доле нижнего технологического потока 60% Расход и состав контактного газа приведены в табл. 6.

Расходы и составы остальных технологических потоков приведены в табл. 4. Расход пара в кипятильник 3 2,2 т/ч.

Качество стирола, полученного согласно предполагаемого способа приведено в табл. 7.

Подача на разделение контактного газа в первую по ходу ректификационную колонну не менее, чем двумя потоками требует расхода пара в кипятильник колонны только для исчерпывания углеводородов из нижнего технологического потока. При относительной доле этого потока 30% от всего контактного газа расход пара в кипятильник первой колонны снижается с 4,2 до 1,6 т/ч в производстве стирола из этилбензола и с 3,0 до 0,8 т/ч в производстве стирола из метилфенилкарбинола.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА | 1991 |

|

RU2043325C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА ИЗ ПРОДУКТОВ ДЕГИДРАТАЦИИ МЕТИЛФЕНИЛКАРБИНОЛА | 1997 |

|

RU2118633C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ НЕСКОНДЕНСИРОВАННЫХ ГАЗОВ ПРОИЗВОДСТВА СТИРОЛА | 1991 |

|

RU2024472C1 |

| Способ выделения стирола | 1980 |

|

SU925926A1 |

| СПОСОБ ОЧИСТКИ ВОЗВРАТНЫХ УГЛЕВОДОРОДОВ В ПРОИЗВОДСТВЕ ПОЛИСТИРОЛА И ЕГО СОПОЛИМЕРОВ | 1990 |

|

RU2039759C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ВЫСОКОКИПЯЩЕЙ ФРАКЦИИ ЭПОКСИДАТА ПРОИЗВОДСТВА ОКИСИ ПРОПИЛЕНА СОВМЕСТНО СО СТИРОЛОМ | 1997 |

|

RU2131424C1 |

| Способ выделения стирола | 1979 |

|

SU825476A1 |

| Способ комплексной переработки кубового остатка ректификации стирола в едином технологическом цикле и технологическая схема для его осуществления | 2024 |

|

RU2828559C1 |

| Способ разделения высококипящей фракции эпоксидата производства оксида пропилена со стиролом | 1989 |

|

SU1740374A1 |

| СПОСОБ ПЕРЕРАБОТКИ КУБОВЫХ ОСТАТКОВ РЕКТИФИКАЦИИ СТИРОЛА | 1997 |

|

RU2121473C1 |

Использование: в нефтехимии, в частности в способе выделения стирола из смесей, его содержащих. Сущность изобретения: способ предусматривает выделение стирола путем подачи контактного газа на первую ступень не менее, чем двумя потоками одинакового состава, нижний из которых составляет 5 - 60% от общего потока, подаваемого на разделение. 2 ил., 7 табл.

СПОСОБ ВЫДЕЛЕНИЯ СТИРОЛА из продуктов дегидрирования этилбензола и дегидратации метилфенилкарбинола, включающий подачу на первую ступень разделения контактного газа, отличающийся тем, что контактный газ подают на первую ступень не менее чем двумя потоками одинакового состава, нижний из которых составляет 5-60% от общего потока, подаваемого на разделение.

| Разработка оптимальной технологической схемы выделения стирола | |||

| Отчет по НИР МИТХТ им.Ломоносова | |||

| М., 1977, N гос.регистрации 77046595, инв | |||

| N 663211. |

Авторы

Даты

1995-04-10—Публикация

1992-05-25—Подача