Ф

;о 4 сд

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической термообработки сварных швов | 1984 |

|

SU1197808A1 |

| Устройство для управления термообработкой сварных соединений | 1986 |

|

SU1458122A1 |

| СПОСОБ И УСТРОЙСТВО КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ ИЗДЕЛИЙ КОМПАКТНОГО СЕЧЕНИЯ | 2009 |

|

RU2393068C1 |

| Устройство для регулирования скорости оплавления при контактной стыковой сварке изделий замкнутой формы | 1989 |

|

SU1646746A1 |

| Устройство автоматического управления процессом контактной стыковой сварки оплавлением | 1989 |

|

SU1685657A1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки | 1988 |

|

SU1540877A1 |

| МАШИНА ДЛЯ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ | 2017 |

|

RU2683668C1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ОПЛАВЛЕНИЕМ И ПОСЛЕДУЮЩЕЙ ТЕРМООБРАБОТКИ ПОЛОС | 2009 |

|

RU2399467C1 |

| Устройство контроля при контактной стыковой сварке оплавлением | 1982 |

|

SU1101336A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ СВАРКИ ПОЛОС ОПЛАВЛЕНИЕМ | 2008 |

|

RU2369471C1 |

Изобретение относится к области сварочного производства, в частности к контактной стыковой сварке оплавлением стальных полос. Изобретение позволяет повысить качество сварных соединений путем стабилизации температуры свариваемых деталей по всей длине шва. Для этого в устройство для термообработки введены измерители температуры, блоки сравнения, реле, клапаны подачи охлаждающей среды, которые обеспечивают подачу охлаждающей среды на требуемый участок шва по всей его длине. Возможно охлаждение только одного участка шва, § в то время как на остгшьные участки охлаждающая среда не подается. J ил. (Л

го

Изобретение относится к сварочному производству, а именно к контактной стыковой сварке оплавлением стальных полос, и является усовершенствованием известного по авт. св. № 1197808.

Целью изобретения является повышение качества сварных соединений по всей длине шва.

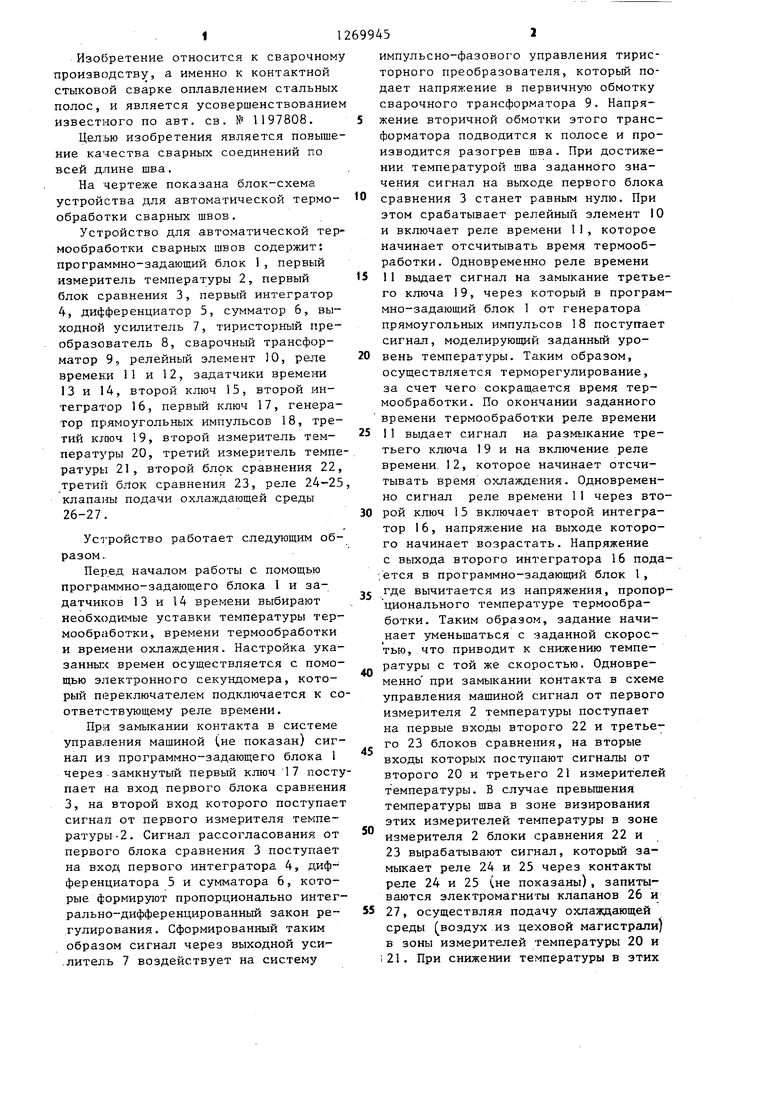

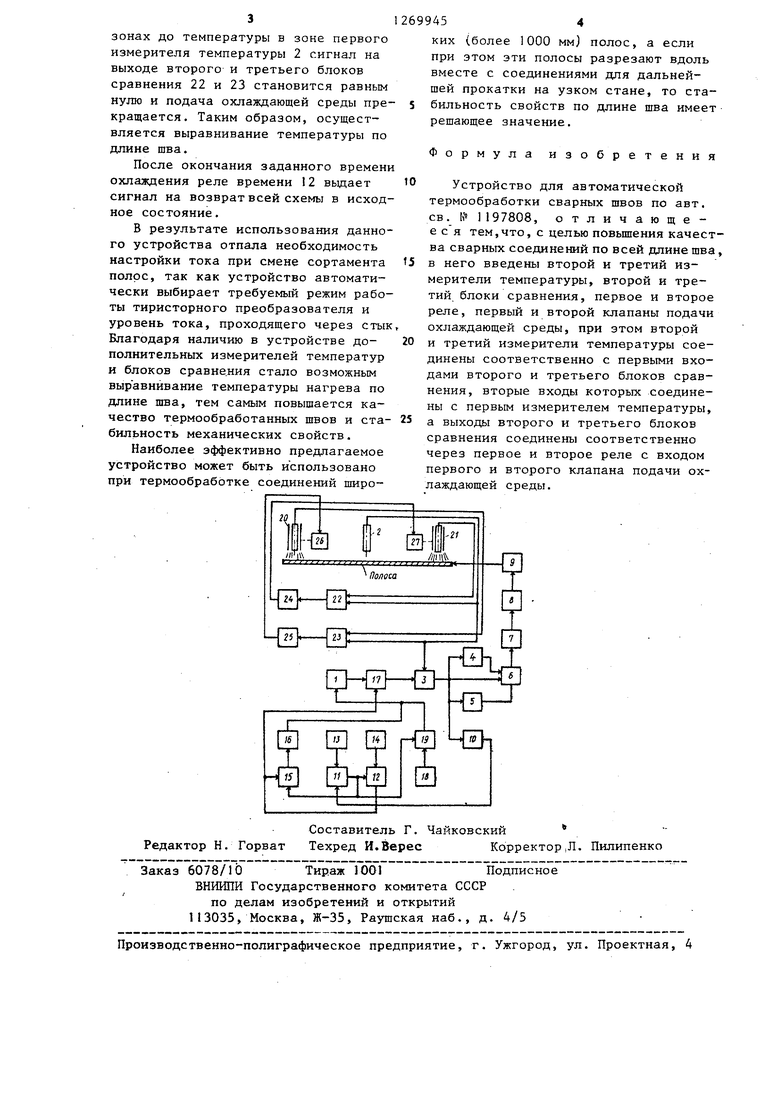

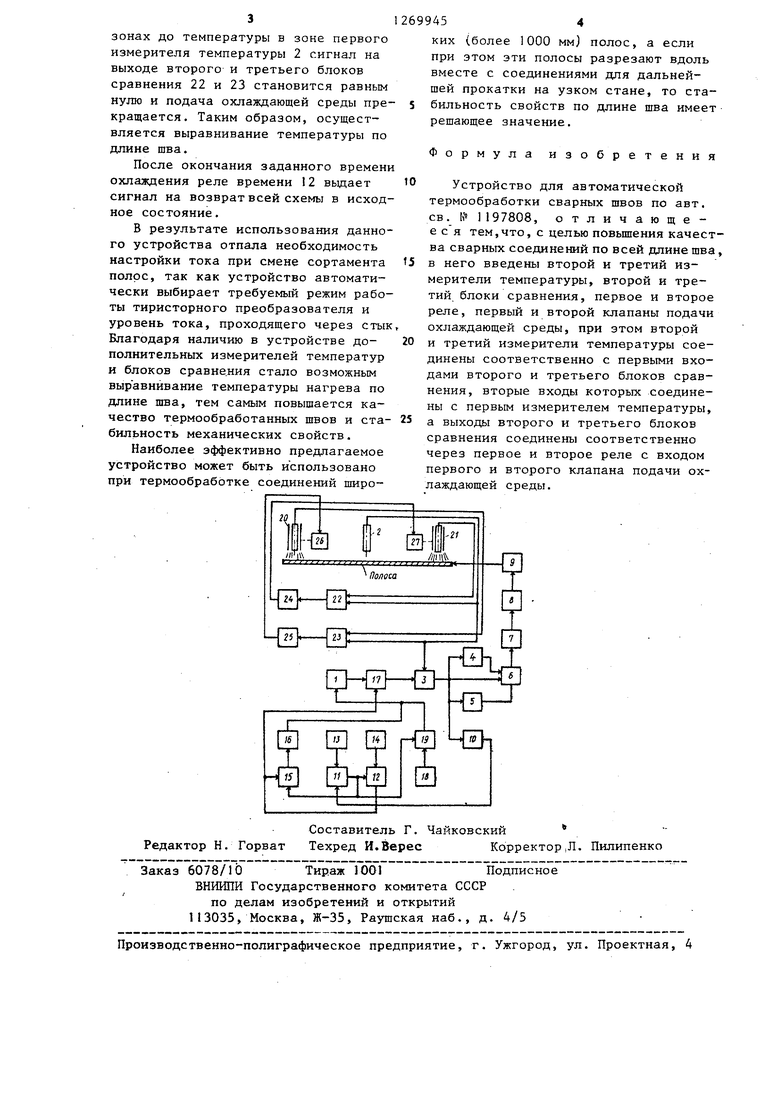

На чертеже показана блок-схема устройства для автоматической термообработки сварных швов.

Устройство для автоматической термообработки сварных швов содержит: программно-задающий блок 1, первый измеритель температуры 2, первый блок сравнения 3, первый интегратор 4, дифференциатор 5, сумматор 6, выходной усилитель 7, тиристорный преобразователь 8, сварочный трансформатор 9, релейный элемент 10, реле времени 11 и 12, задатчики времени 13 и 14, второй ключ 15, второй интегратор 16, первый ключ 17, генератор прямоугольных импульсов 18, третий ключ 19, второй измеритель температ5ры 20, третий измеритель температуры 21, второй блрк сравнения 22, третий блок сравнения 23, реле 24-25 клапаны подачи охлаждающей среды: 26-27.

Устройство работает следующим образом,

Перед началом работы с помощью программно-задающего блока 1 и задатчиков 13 и 14 времени выбирают необходимые уставки температуры термообработки, времени термообработки и времени охлаждения. Настройка указанньп времен осуществляется с помощью электронного секундомера, который переключателем подключается к соответствующему реле времени.

При замыкании контакта в системе управления машиной (не показан) сигнал из программно-задающего блока I через.замкнутый первый ключ 17 поступает на вход первого блока сравнения 3, на второй вход которого поступает сигнал от первого измерителя температуры -2. Сигнал рассогласования от первого блока сравнения 3 поступает на вход первого интегратора 4, диф- ференциатора 5 и сумматора 6, которые формируют пропорционально интегрально-дифференцированный закон регулирования. Сформированный таким образом сигнал через выходной уси-.литель 7 воздействует на систему

импульсно-фазового управления тиристорного преобразователя, который подает напряжение в первичную обмотку сварочного трансформатора 9. Напряжение вторичной обмотки этого трансформатора подводится к полосе и производится разогрев шва. При достижении температурой шва заданного значения сигнал на выходе первого блока

сравнения 3 станет равным нулю. При этом срабатывает релейный элемент 10 и включает реле времени 11, которое начинает отсчитывать время термообработки. Одновременно реле времени

5 11 выдает сигнал на замыкание третьего ключа 19, через который в программно-задающий блок 1 от генератора прямоугольных импульсов 18 поступ-ает сигнал, моделирующий заданный уро0 вень температуры. Таким образом, осуществляется терморегулирование, за счет чего сокращается время термообработки. По окончании заданного времени термообработки реле времени

5 I1 выдает сигнал на размыкание третьего ключа 19 и на включение реле времени 12, которое начинает отсчитывать время охлаждения. Одновременно сигнал реле времени 11 через вто0 рой ключ 15 включает второй интегратор 16, напряжение на выходе которого начинает возрастать. Напряжение с вькода второго интегратора 16 пода,ется в программно-задаюш 1й блок 1 ,

J где вычитается из напряжения, пропорционального температуре термообработки. Таким образом, задание начинает уменьшаться с заданной скоростью, что приводит к снижению температуры с той же скоростью. Одновременно при замыкании контакта в схеме управления машиной сигнал от первого измерителя 2 температуры поступает на первые входы второго 22 и третьего 23 блоков сравнения, на вторые входы которых поступают сигналы от второго 20 и третьего 21 измерителей температуры. В случае превышения температуры шва в зоне визирования этих измерителей температуры в зоне измерителя 2 блоки сравнения 22 и 23 вырабатывают сигнал, который замыкает реле 24 и 25 через контакты реле 24 и 25 (не показаны), запитываются электромагниты клапанов 26 и

5 27, осуществляя подачу охлаждающей среды (воздух из цеховой магистрали) в зоны измерителей температуры 20 и 121. При снижении температуры в этих

| Устройство для автоматической термообработки сварных швов | 1984 |

|

SU1197808A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-15—Публикация

1985-06-14—Подача