6 И

Изобретение относится к области сварочного производства, в частности к контактной стыковой сварке оплавлением, и может быть использовано для регулирования процесса сварки изделий замкнутой формы.

Цель изобретения - повышение качества сварного соединения путем исключения ошибок регулирования.

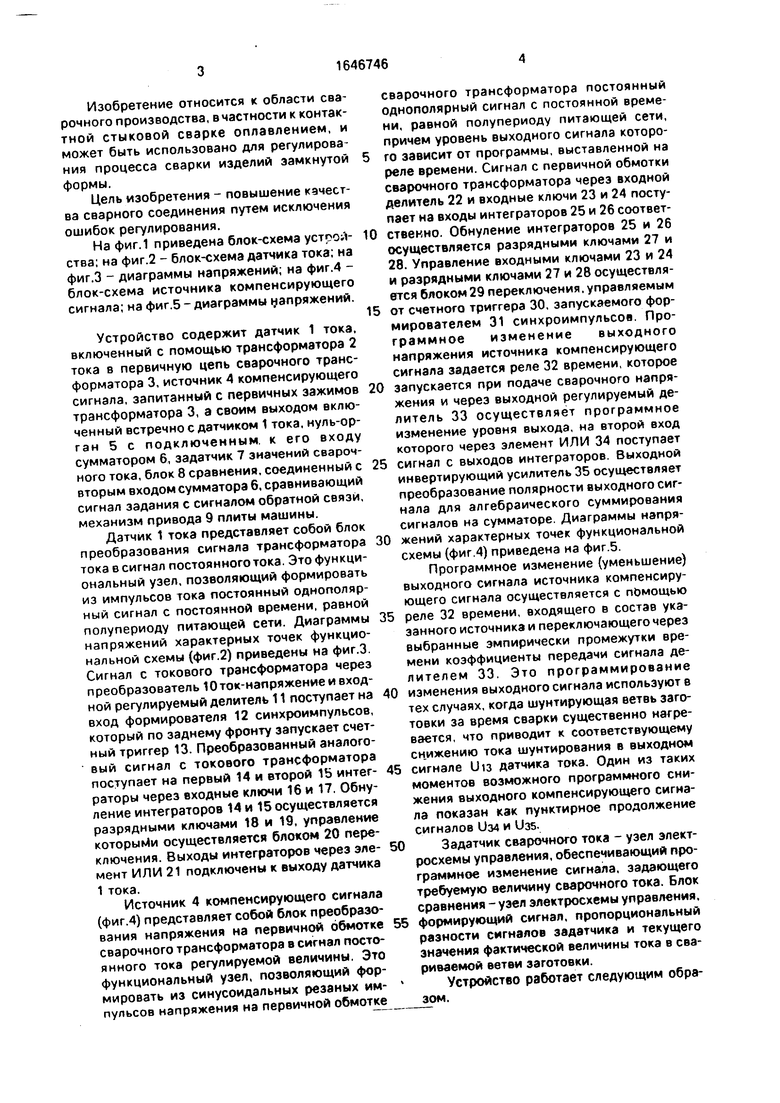

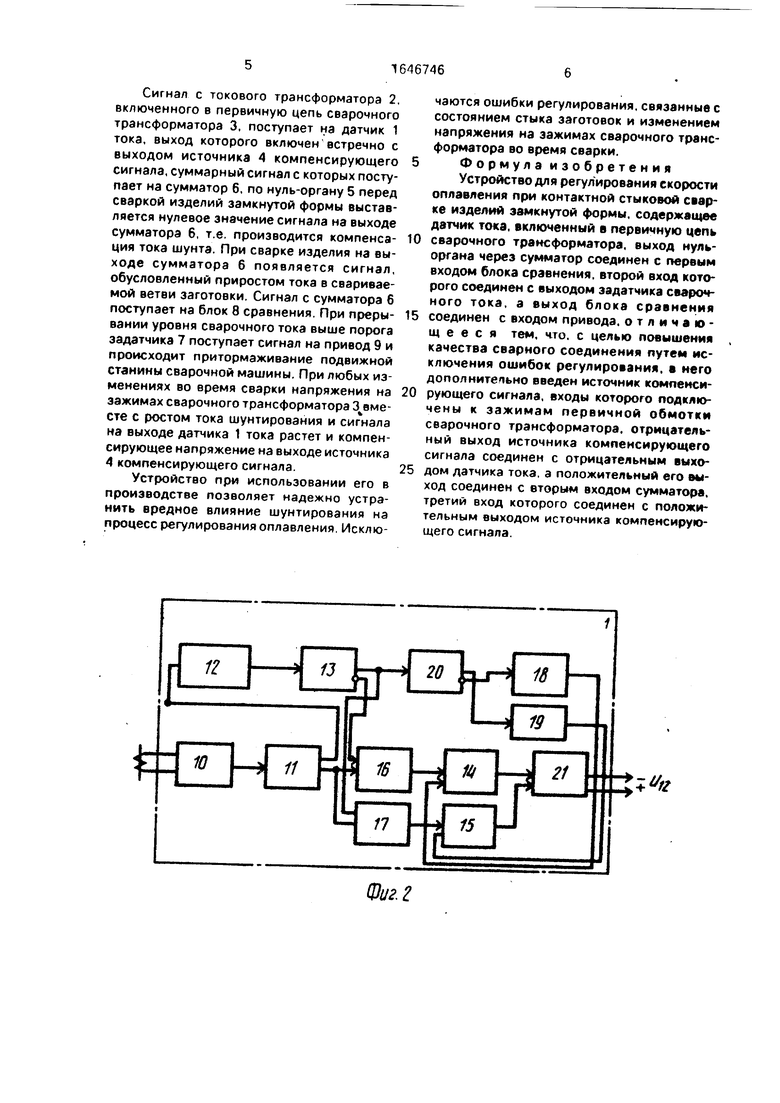

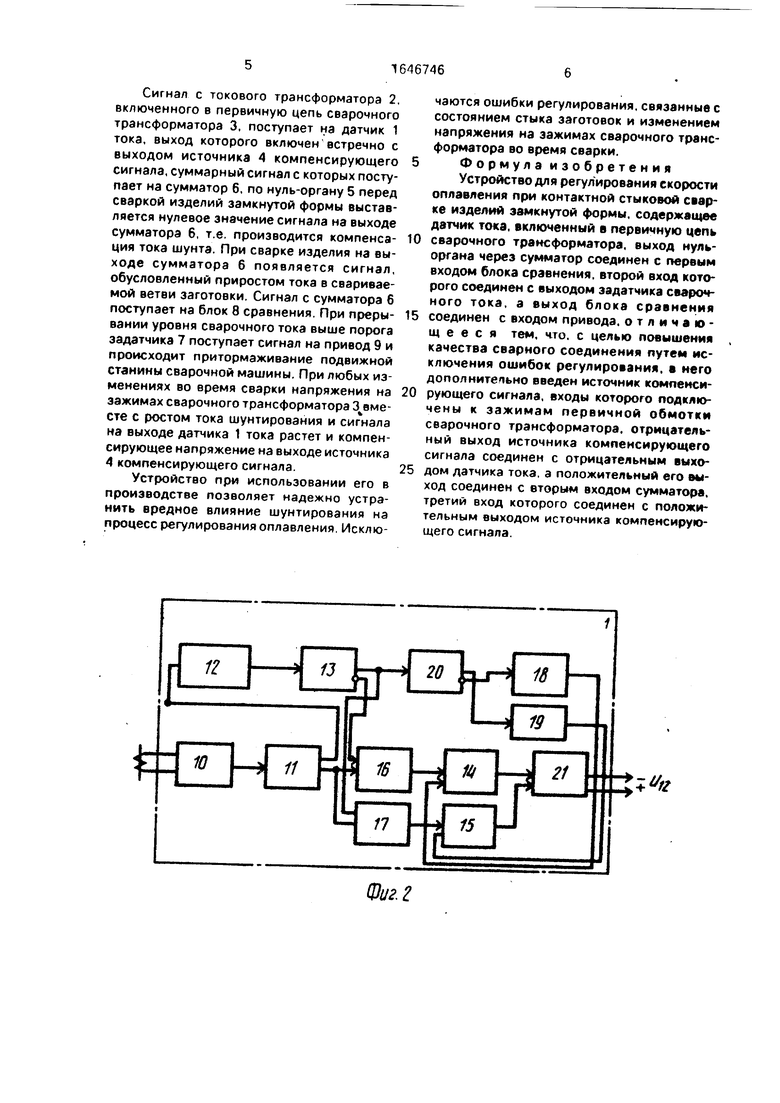

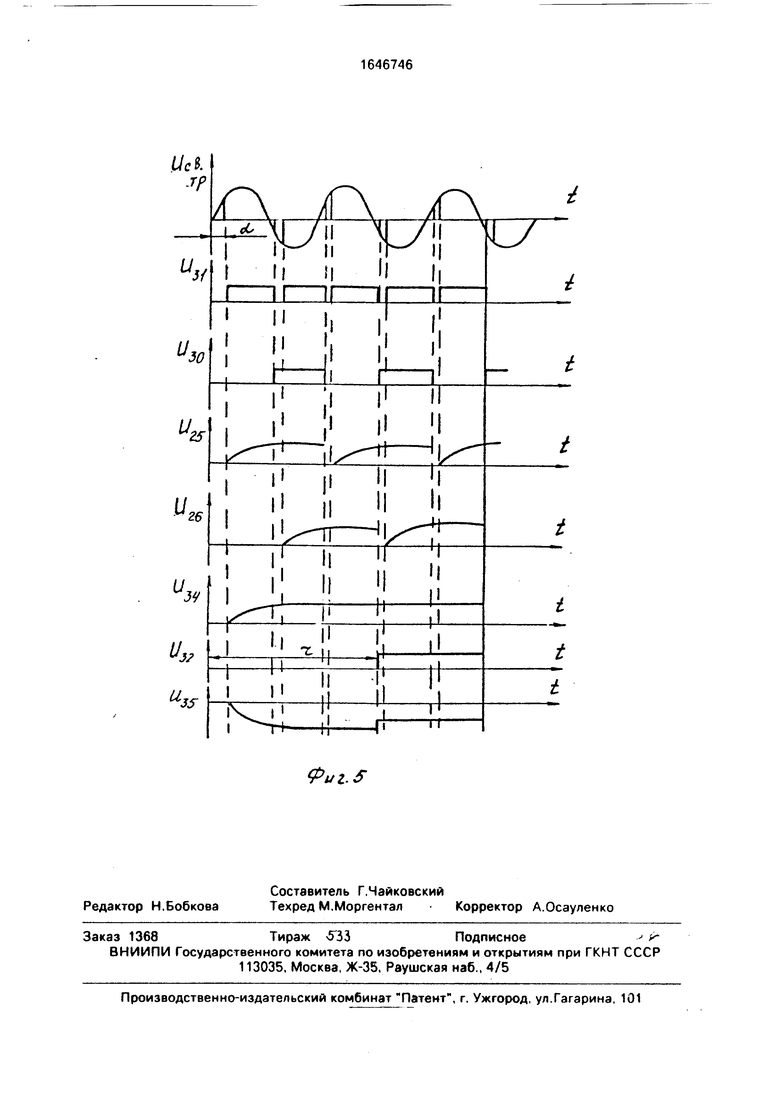

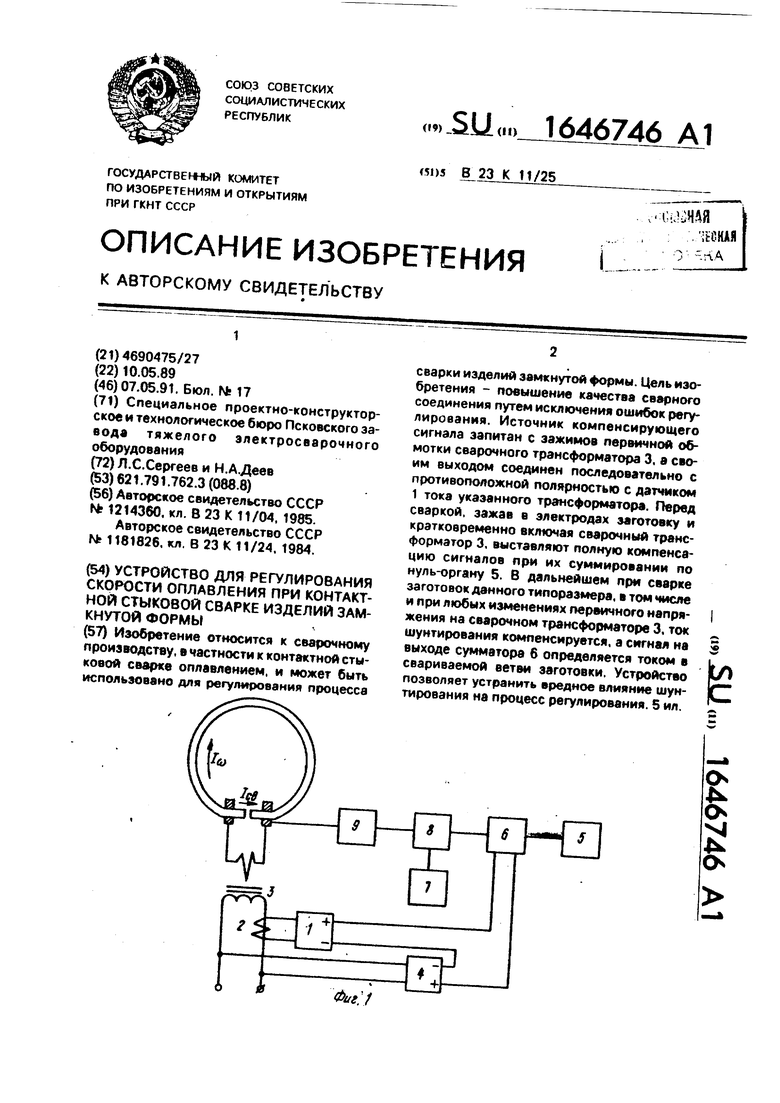

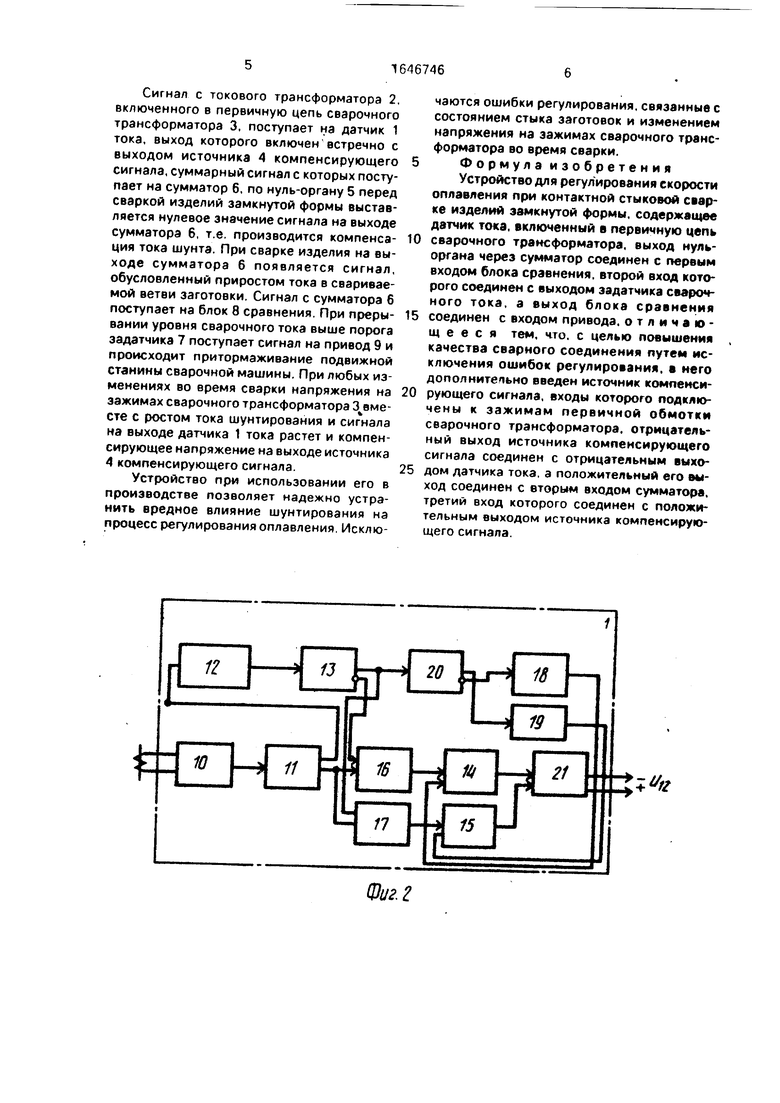

На фиг.1 приведена блок-схема устройства; на фиг.2 - блок-схема датчика тока; на фиг.З - диаграммы напряжений; на фиг.4 - блок-схема источника компенсирующего сигнала; на фиг,5 - диаграммы напряжений.

Устройство содержит датчик 1 тока, включенный с помощью трансформатора 2 тока в первичную цепь сварочного трансформатора 3, источник 4 компенсирующего сигнала, запитанный с первичных зажимов трансформатора 3, а своим выходом включенный встречно с датчиком 1 тока, нуль-орган 5 с подключенным, к его входу сумматором 6, задатчик 7 значений сварочного тока, блок 8 сравнения, соединенный с вторым входом сумматора 6, сравнивающий сигнал задания с сигналом обратной связи, механизм привода 9 плиты машины.

Датчик 1 тока представляет собой блок преобразования сигнала трансформатора тока в сигнал постоянного тока. Это функциональный узел, позволяющий формировать из импульсов тока постоянный однополяр- ный сигнал с постоянной времени, равной полупериоду питающей сети. Диаграммы напряжений характерных точек функциональной схемы (фиг.2) приведены на фиг.З. Сигнал с токового трансформатора через преобразователь 10ток-напряжение и входной регулируемый делитель 11 поступает на вход формирователя 12 синхроимпульсов, который по заднему фронту запускает счетный триггер 13. Преобразованный аналоговый сигнал с токового трансформатора поступает на первый 14 и второй 15 интеграторы через входные ключи 16 и 17. Обнуление интеграторов 14 и 15 осуществляется разрядными ключами 18 и 19, управление которыми осуществляется блоком 20 переключения. Выходы интеграторов через элемент ИЛИ 21 подключены к выходу датчика 1 тока.

Источник 4 компенсирующего сигнала (фиг.4) представляет собой блок преобразования напряжения на первичной обмотке сварочного трансформатора в сигнал посто- яиного тока регулируемой величины. Это функциональный узел, позволяющий формировать из синусоидальных резаных импульсов напряжения на первичной обмотке

сварочного трансформатора постоянный однополярный сигнал с постоянной времени, равной полупериоду питающей сети, причем уровень выходного сигнала которого зависит от программы, выставленной на реле времени. Сигнал с первичной обмотки сварочного трансформатора через входной делитель 22 и входные ключи 23 и 24 поступает на входы интеграторов 25 и 26 соответ0 ствекно. Обнуление интеграторов 25 и 26 осуществляется разрядными ключами 27 и 28. Управление входными ключами 23 и 24 и разрядными ключами 27 и 28 осуществляется блоком 29 переключения. управляемым

5 от счетного триггера 30, запускаемого формирователем 31 синхроимпульсов. Программное изменение выходного напряжения источника компенсирующего сигнала задается реле 32 времени, которое

0 запускается при подаче сварочного напряжения и через выходной регулируемый делитель 33 осуществляет программное изменение уровня выхода, на второй вход которого через элемент ИЛИ 34 поступает

5 сигнал с выходов интеграторов. Выходной инвертирующий усилитель 35 осуществляет преобразование полярности выходного сигнала для алгебраического суммирования сигналов на сумматоре. Диаграммы нэпря0 жений характерных точек функциональной схемы (фиг.4) приведена на фиг.5.

Программное изменение (уменьшение) выходного сигнала источника компенсирующего сигнала осуществляется с помощью

5 реле 32 времени, входящего в состав указанного источника и переключающего через выбранные эмпирически промежутки времени коэффициенты передачи сигнала делителем 33. Это программирование

0 изменения выходного сигнала используют в тех случаях, когда шунтирующая ветвь заготовки за время сварки существенно нагревается, что приводит к соответствующему снижению тока шунтирования в выходном

5 сигнале 1Мз датчика тока. Один из таких моментов возможного программного снижения выходного компенсирующего сигнала показан как пунктирное продолжение сигналов 1)з4 и УЗБ.

0 Задатчик сварочного тока - узел электросхемы управления, обеспечивающий программное изменение сигнала, задающего требуемую величину сварочного тока. Блок сравнения - узел электросхемы управления,

5 формирующий сигнал, пропорциональный разности сигналов задатчика и текущего значения фактической величины тока в свариваемой ветви заготовки.

Устройство работает следующим образом.

Сигнал с токового трансформатора 2, включенного в первичную цепь сварочного трансформатора 3, поступает на датчик 1 тока, выход которого включен встречно с выходом источника 4 компенсирующего сигнала, суммарный сигнал с которых поступает на сумматор б, по нуль-органу 5 перед сваркой изделий замкнутой формы выставляется нулевое значение сигнала на выходе сумматора 6, т.е. производится компенса- ция тока шунта. При сварке изделия на выходе сумматора 6 появляется сигнал, обусловленный приростом тока в свариваемой ветви заготовки. Сигнал с сумматора 6 поступает на блок 8 сравнения. При преры- вании уровня сварочного тока выше порога задатчика 7 поступает сигнал на привод 9 и происходит притормаживание подвижной станины сварочной машины. При любых изменениях во время сварки напряжения на зажимах сварочного трансформатора 3 вместе с ростом тока шунтирования и сигнала на выходе датчика 1 тока растет и компенсирующее напряжение на выходе источника 4 компенсирующего сигнала.

Устройство при использовании его в производстве позволяет надежно устранить вредное влияние шунтирования на процесс регулирования оплавления. Исключаются ошибки регулирования, связанные с состоянием стыка заготовок и изменением напряжения на зажимах сварочного трансформатора во время сварки.

Формула изобретения Устройство для регулирования скорости оплавления при контактной стыковой сварке изделий замкнутой формы, содержащее датчик тока, включенный в первичную цепь сварочного трансформатора, выход нуль- органа через сумматор соединен с первым входом блока сравнения, второй вход которого соединен с выходом задатчика сварочного тока, а выход блока сравнения соединен с входом привода, отличающееся тем, что. с целью повышения качества сварного соединения путем исключения ошибок регулирования, в него дополнитепьно введен источник компенсирующего сигнала, входы которого подключены к зажимам первичной обмотки сварочного трансформатора, отрицательный выход источника компенсирующего сигнала соединен с отрицательным выходом датчика тока, а положительный его выход соединен с вторым входом сумматора, третий вход которого соединен с положительным выходом источника компенсирующего сигнала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ СКОРОСТИОПЛАВЛЕНИЯ ПРИ КОНТАКТНОЙ СТЫКОВОЙ СВАРКЕИЗДЕЛИЙ ЗАМКНУТОЙ ФОРМЫ | 1973 |

|

SU453261A1 |

| Устройство для автоматической термообработки сварных швов | 1985 |

|

SU1269945A1 |

| Машина для контактной стыковой сварки оплавлением | 1986 |

|

SU1388228A1 |

| Устройство для автоматической термообработки сварных швов | 1984 |

|

SU1197808A1 |

| Устройство для автоматического программного управления процессом контактной стыковой сварки | 1988 |

|

SU1540877A1 |

| Устройство контроля при контактной стыковой сварке оплавлением | 1982 |

|

SU1101336A1 |

| Устройство для управления термообработкой сварных соединений | 1986 |

|

SU1458122A1 |

| МАШИНА ДЛЯ СТЫКОВОЙ КОНТАКТНОЙ СВАРКИ | 1970 |

|

SU284205A1 |

| Устройство для регулирования скорости оплавления на стыкосварочной машине | 1977 |

|

SU725840A1 |

| Устройство контроля при контактной стыковой сварке сплавлением | 1984 |

|

SU1181819A1 |

Изобретение относится к сварочному производству, в частности к контактной стыковой сварке оплавлением, и может быть использовано для регулирования процесса сварки изделий замкнутой формы. Цель изобретения - повышение качества сварного соединения путем исключения ошибок регулирования. Источник компенсирующего сигнала эапитан с зажимов первичной обмотки сварочного трансформатора 3, а своим выходом соединен последовательно с противоположной полярностью с датчиком 1 тока указанного трансформатора. Перед сваркой, зажав в электродах заготовку и кратковременно включая сварочный транс- Форматор 3. выставляют полную компенсацию сигналов при их суммировании по нуль-органу 5. В дальнейшем при сварке заготовок данного типоразмера, в том числе и при любых изменениях первичного напряжения на сварочном трансформаторе 3. ток шунтирования компенсируется, а сигнал на выходе сумматора 6 определяется током в свариваемой ветви заготовки. Устройство позволяет устранить вредное влияние шун- тирования на процесс регулирования. 5 ил. L

Г

Фиг. г

Фиг 4

Авторы

Даты

1991-05-07—Публикация

1989-05-10—Подача