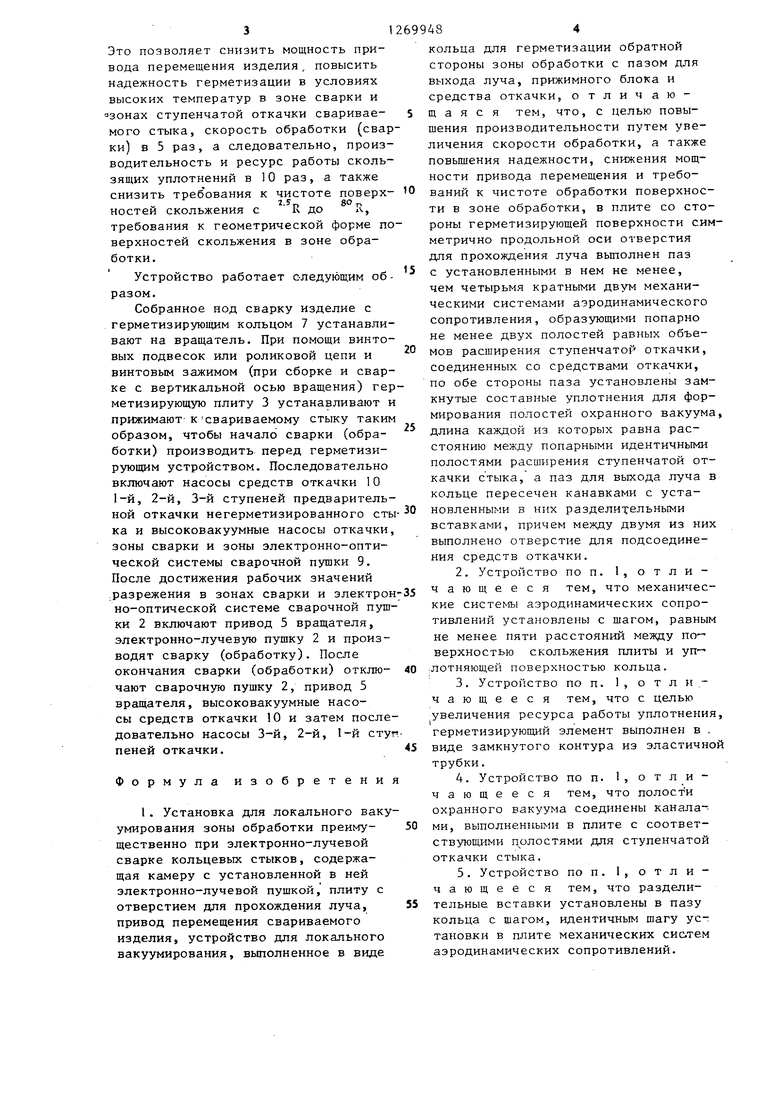

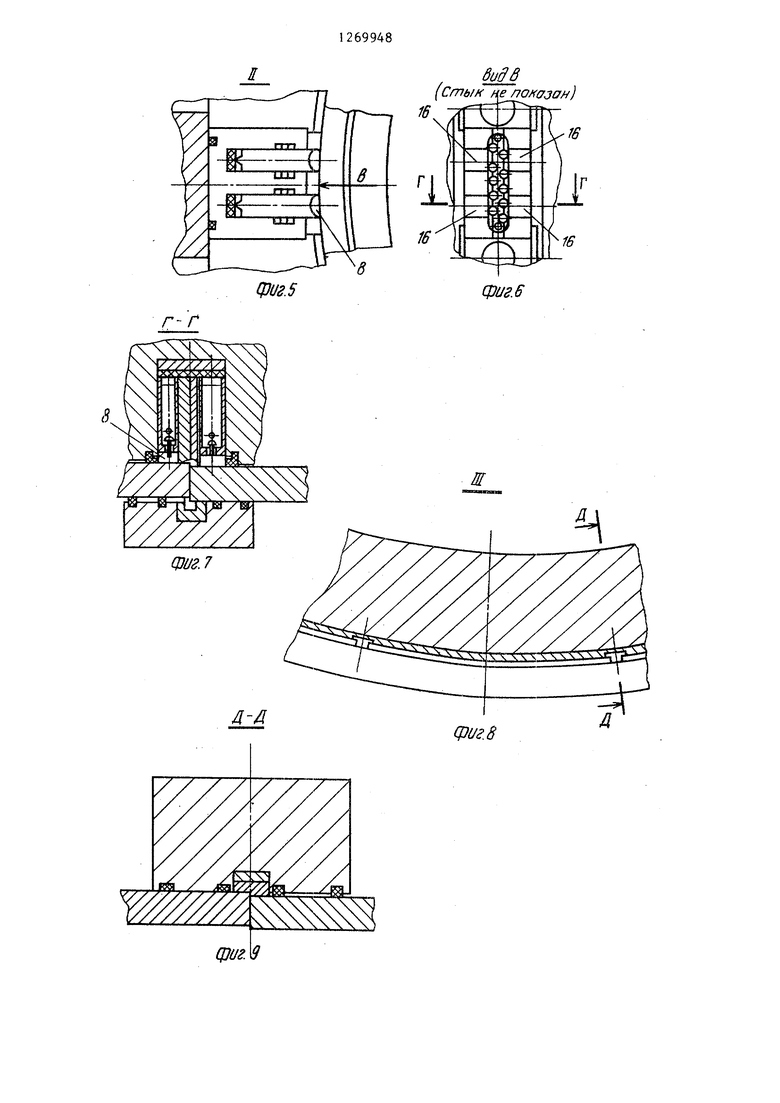

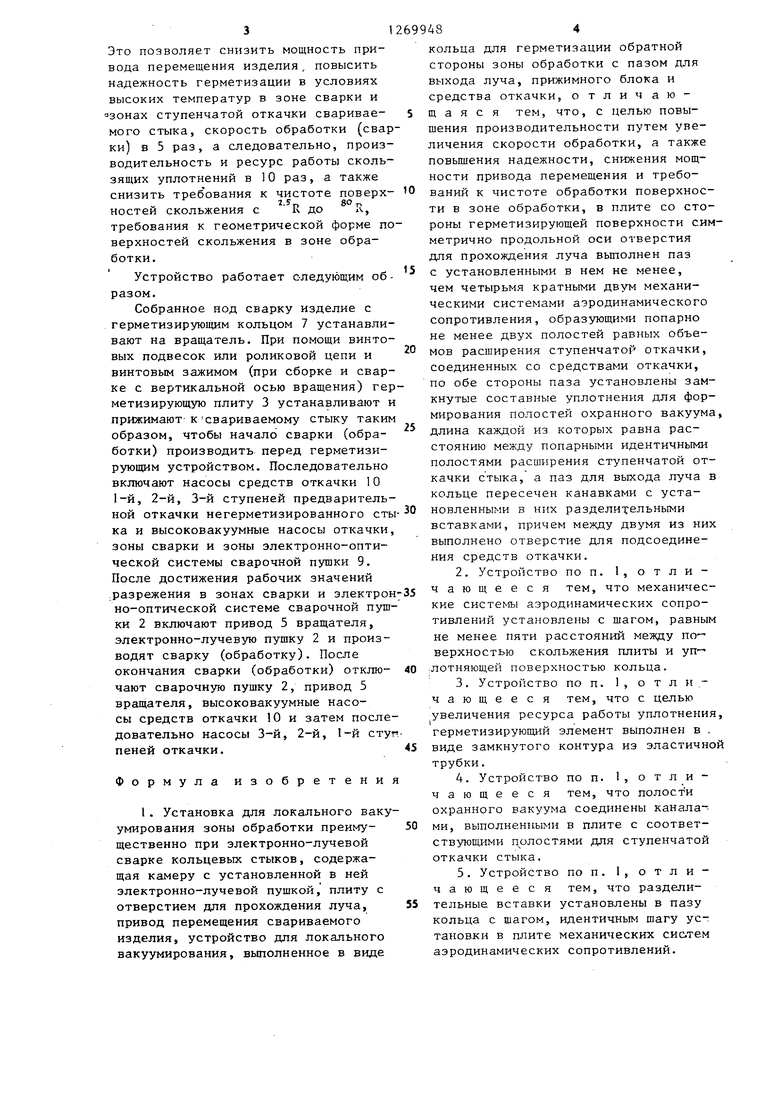

Изобретение относится к оборудованию для электронно-лучевой обработки. Целььэ изобретения является повышение производительности путем увеличения скорости обработки, а также повьшение надежности, снижение мощности привода перемещения и требований к чистоте обработки поверхности в зоне обработки. На фиг.1 изображена схема устано ки и закрепления устройства для локальной герметизации зоны обработ ки при сварке емкостей большого диа метра с горизонтальной осью вращения; на фиг.2 - вид А на фиг.1; на фиг.З - узел Т на фиг.1; на фиг.4 разрез Б-Б на фиг.З; на фиг.5 - узе 11 на фиг.1; на фиг.6 - вид В на фиг.З; на фиг.7 - разрез Г-Г на фиг. 6; на фиг.8 - узел ПГ на фиг. на фиг.Э - разрез Д-Д на фиг.8; на фиг.10 - вид Е на фиг.1; на фиг.11 разрез Ж-Ж на фиг.10; на фиг,12 узел IV на фиг.1; на фиг.13 - двух контурная герметизированная резиновая трубка композитного скользящего уплотнения, вид в плане, на фиг. 14 схема установки предлагаемого устро ства для локальной герметизации зоны обработки при ЭЛС изделий с вертикальной сборкой и осью вращения с компенсирующей прижимной роликовой цепью5 на фиг.15 - вид 3 на фиг.14. Уст.новка содержит камеру 1 с ус тановле1нной в ней электронно-лучево пушкой 2, плиту 3 с отверстием 4 для прохождения луча, привод 5 пере мещения: свариваемого изделия 6, уст ройство для локального вакуумирования, выполненное в виде кольца 7 для герметизации обратной стороны зоны обработки с пазом 8 для выхода луча, прижимного блока 9 и средств откачки 10. В плите 3 со стороны герметизирующей поверхности симметрично продольной оси и отверстия 4 для прохождения выполне паз I i с установленными в нем не ме нее чем четырьмя кратными двум механическими системами I2 аэродинами ческого сопротивления, образующими попарно не менее двух полостей 13 равных объемов расширения ступенчатой откачки, соединенных со средс вами откачки 10, по обе стороны паза 11 установлены замкнутые составные уплотнения 14 для формирования полостей 15 охранного вакуума, длина каждой из которых равна расстоянию между попарными идентичными полостями расширения ступенчатой откачки стыка, а паз 11 для выхода луча в кольце 7 пересечен канавками с установленными в них разделительными вставками 16, причем между двумя из них выполнено отверстие для подсоединения средств откачки 10 (фиг.1-11). Механические системы 12 аэродинамических сопротивлений могут быть установлены с шагом, равным не менее пяти расстояний между поверхностью скольжения плиты 3 и уплотняющей поверхностью кольца 7. Для увеличения ресурса работы уплотнения герметизирующие уплотнения могут быть выполнены в виде замкнутого контура из эластичной трубки (фиг.12 и 13). Полосы 15 охранного вакуума могут быть соединены каналами, вьтолненными в плите 3 с соответствующими полостямидля ступенчатой откачки стыка. 1 Разделительные вставки 1 6 могут быть установлены в пазу кольца 7с шагом, идентичным шагу установки в плите 3 механических систем 12 аэродинамических сопротивлений. . Разделительные вставки 16 могут быть вьтолнены из материала свариваемых изделий 6. Длина канавок, пересекающих паз 8для выхода луча, в кольце 7 и разделительных вставках 16 может быть равна расстоянию между двумя внутренними уплотнениями 14. В кольце 7 между разделительными вставками 16 может быть вьшолнено отверстие для соединения соответствующих средств ступенчатой откачки 10 и полостей расширения. Замкнутые составные уплотнения 14 могут быть выполнены одноконтурными или многоконтур 1ыми. Герметизация одно- или многоконтурной резиновой трубкой позволяет в процессе скольжения по неровностям, поддерживать одинаковое удельное давление на любом участке скользящего элемента и таким образом, избегать местных перенапряжений и неравномерностей износа его, обеспечивая высокую степень герметизации сопряженных поверхностей скольжения, 3 Это позволяет снизить мощность привода перемещения изделия , повысить надежность герметизации в условиях высоких температур в зоне сварки и зонах ступенчатой откачки свариваемого стыка, скорость обработки (сва ки) в 5 раз, а следовательно, произ водительность и ресурс работы сколь зящих уплотнений в 10 раз, а также снизить требования к чистоте поверх ностей скольжения с R до R, требования к геометрической форме п верхностей скольжения в зоне обработки. Устройство работает следующим об разом. Собранное вод сварку изделие с герметизирующим кольцом 7 устанавли вают на вращатель. При помощи винто вых подвесок или роликовой цепи и винтовым зажимом (при сборке и свар ке с вертикальной осью вращения) ге метизирующую плиту 3 устанавливают прижимают ксвариваемому стыку таки образом, чтобы начало сварки (обработки) производить перед герметизирующим устройством. Последовательно включают насосы средств откачки 10 1-й, 2-й, 3-й ступеней предваритель ной откачки негерметизированного ст ка и высоковакуумные насосы откачки зоны сварки и зоны электронно-оптической системы сварочной пушки 9. После достижения рабочих значений разрежения в зонах сварки и электро но-оптической системе сварочной пуш ки 2 включают привод 5 вращателя, электронно-лучевую пушку 2 и производят сварку (обработку). После окончания сварки (обработки) отключают сварочную пушку 2, привод 5 вращателя, высоковакуумные насосы средств откачки 10 и затем после довательно насосы 3-й, 2-й, 1-й сту пеней откачки. Формула изобретени 1. Установка для локального ваку умирования зоны обработки преимущественно при электронно-лучевой сварке кольцевых стыков, содержащая камеру с установленной в ней электронно-лучевой пушкой, плиту с отверстием для прохождения луча, привод перемещения свариваемого изделия, устройство для локального вакуумирования, выполненное в виде 484 кольца для герметизации обратной стороны зоны обработки с пазом для выхода луча, прижимного блока и средства откачки, отличающ а я с я тем, что, с целью повышения производительности путем увеличения скорости обработки, а также повьш1ения надежности, снижения мощности привода перемещения и требований к чистоте обработки поверхности в зоне обработки, в плите со стороны герметизирующей поверхности симметрично продольной оси отверстия для прохождения луча выполнен паз с установленными в нем не менее, чем четырьмя кратными двум механическими системами аэродинамического сопротивления, образующими попарно не менее двух полостей равных объемов расширения ступенчатой откачки, соединенных со средствами откачки, по обе стороны паза установлены замкнутые составные уплотнения для формирования полостей охранного вакуума, длина каждой из которых равна расстоянию между попарными идентичными полостями расшрфения ступенчатой откачки стыка, а паз для выхода луча в кольце пересечен канавками с установленными в них разделительными вставками, причем между двумя из них выполнено отверстие для подсоединения средств откачки. 2.Устройство по п. 1, о т л и чающееся тем, что механические системы аэродинамических сопротивлений установлены с шагом, равным не менее пяти расстояний между по верхностью скольжения плиты и уп лотняющей поверхностью кольца. 3.Устройство по п. 1, о т л и чающееся тем, что с целью увеличения ресурса работы уплотнения, герметизирующий элемент выполнен в , виде замкнутого контура иэ эластичной трубки. 4.Устройство по п. 1, о т л и чающееся тем, что полости охранного вакуума соединены каналами, вьшолненными в плите с соответствующими п олостями для ступенчатой откачки стыка. 5.Устройство по п. 1, отличающееся тем, что разделительные вставки установлены в пазу кольца с шагом, идентичньм шагу установки в плите механических сис.тем аэродинамических сопротивлений. 6. Устройство по п. о т л и чающееся тем, что разделительные вставки выполнены -из материала свариваемых деталей. 7,Устройство по п. 1,0 т л и чающееся тем, что длина ка навок, пересекающих паз для выхода луча, в кольце и разделительных вставках равна расстоянию между дв мя внутренними уплотнениями. 8.Устройство по п. 1, от л и чающееся тем, что в кольце 86 между разделительными вставками выполнено отверстие для соединения соответствующих средств ступенчатой откачки полостей расщирения. 9. Устройство по п. 1, о т л и чающее ся тем, что замкнутые составные уплотнения выполнены одноконтурными. 10. Устройство по п. 1, о т л и чающееся тем, что замкнутые составные уплотнения выполнены многоконтурными.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электронно-лучевой сварки | 1987 |

|

SU1516280A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1990 |

|

RU2054987C1 |

| Установка для электронно-лучевой сварки | 1980 |

|

SU824566A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 2009 |

|

RU2405664C1 |

| Способ изготовления многослойных тонколистовых вафельных конструкций из легких сплавов | 1990 |

|

SU1712106A1 |

| Устройство для электронно-лучевой сварки | 1990 |

|

SU1712105A1 |

| Установка для электроннолучевой свар-Ки КОльцЕВыХ шВОВ | 1979 |

|

SU846178A1 |

| Способ соединения сваркой патрубков с днищем реактора | 2020 |

|

RU2740128C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРОВ | 2004 |

|

RU2276635C1 |

| Способ электронной лучевой сварки | 1984 |

|

SU1274880A1 |

Изобретение относится к оборудованию для электронно-лучевой обработки, в частности сварки. Целью изобретения является повышение производительности путем увеличения скорости обработки, а также повышение надежности, снижение мощности привода перемещения и требований к чистоте обработки поверхности в зоне обработки. Изделие собирают под сварку. Под стыком устанавливают герметизирующее кольцо, а на стыке герметизирующую плиту. В кольце выполнены специальные пазы, куда вставляются одно или многоконтурные герметизирующие уплотнения. Замкнутые полости, образованные этими уплотнениями, соединены между собой и системой откачки. Осуществляют ступен- Ф чатую откачку замкнутых полостей (/) охранного вакуума, а затем сварку изделия, перемещая последнее относительно электронно-лучевой пушки, установленной на плите. 9 з,п. ф-лы, 15 ил.

видА 3oH6f odpaffom u фиг.з БBj7oSeff/ {j/no}ф(/г.4

/

фиг. 5 фиг. 7

виде (Стын не гю/(ооан)

фиг.6 ф1/г.8

бидЕ фиг.Ю Cpl/2.fJ

| Чвертко А.И | |||

| и др | |||

| Оборудование для электронно-лучевой сварки | |||

| Наукова думка, 1973, с | |||

| Трепальная машина для обработки лубовых растений | 1923 |

|

SU342A1 |

| Проспект -фирмы Steigerwald strahltechnik, Electron beam welding with nobile vacuum, 1978. | |||

Авторы

Даты

1986-11-15—Публикация

1984-07-20—Подача