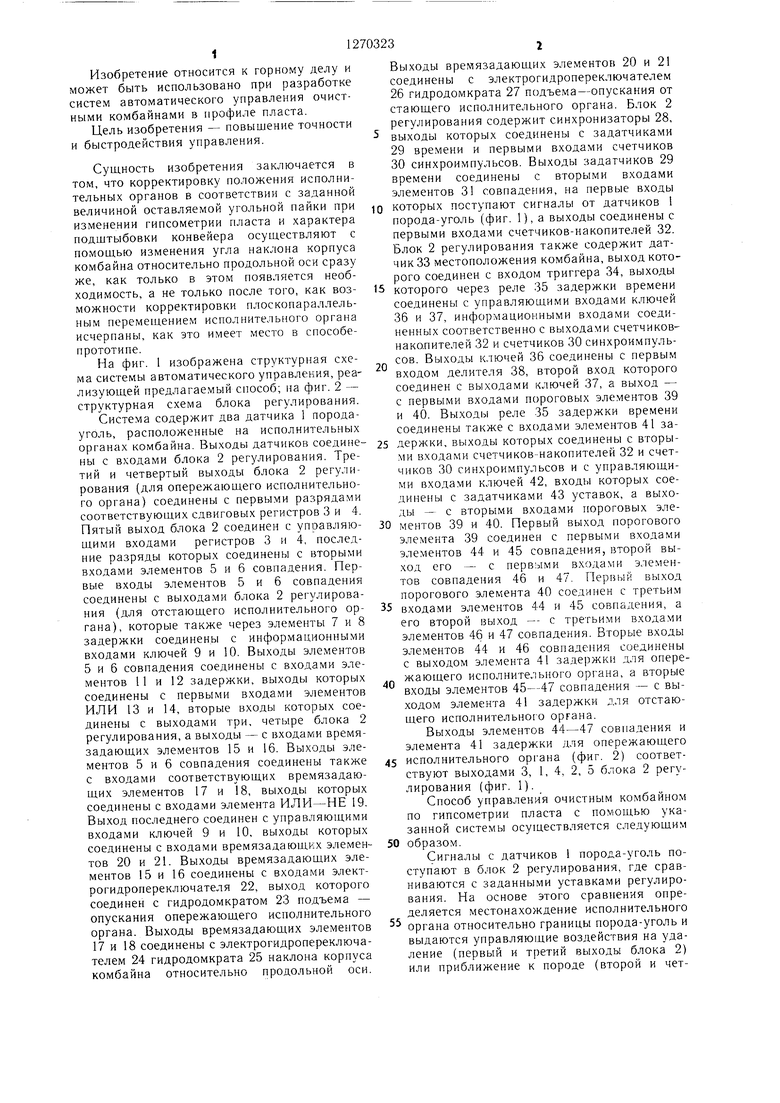

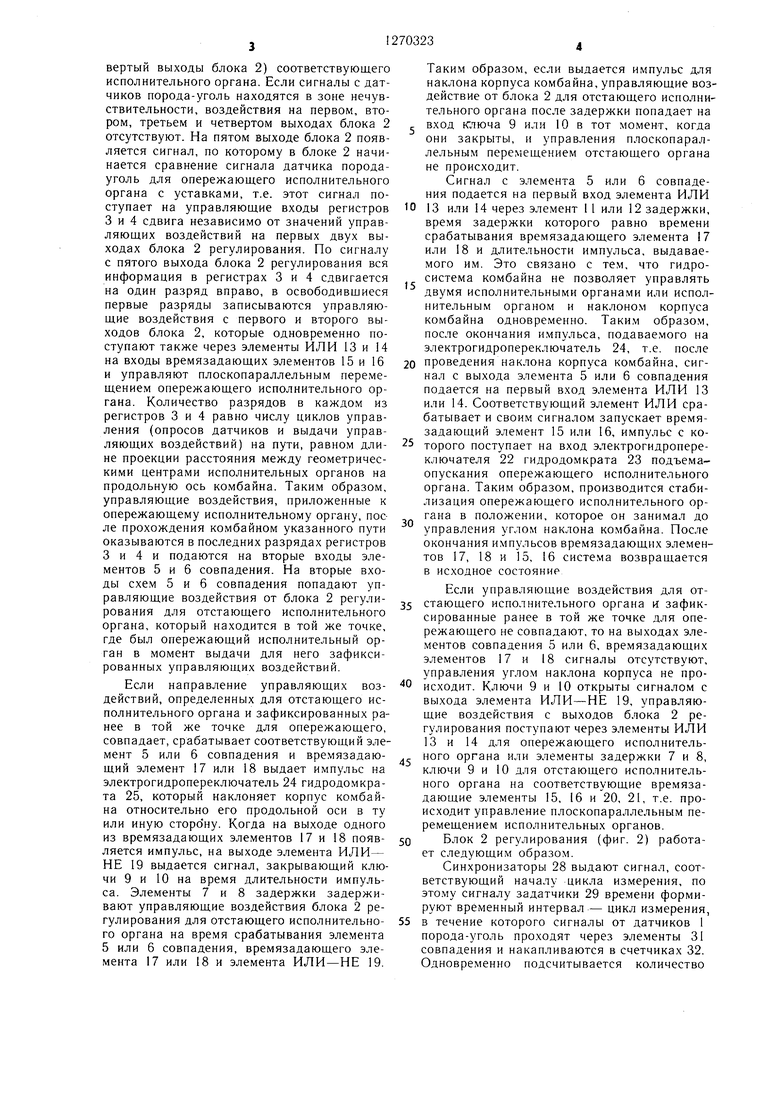

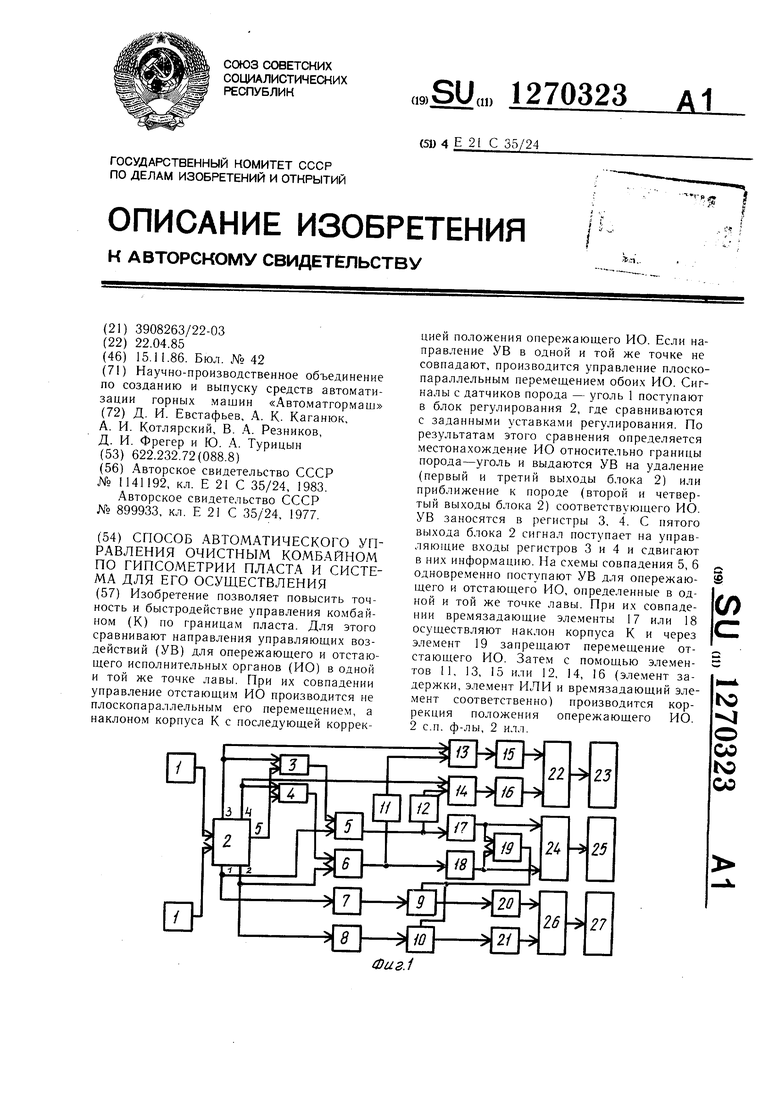

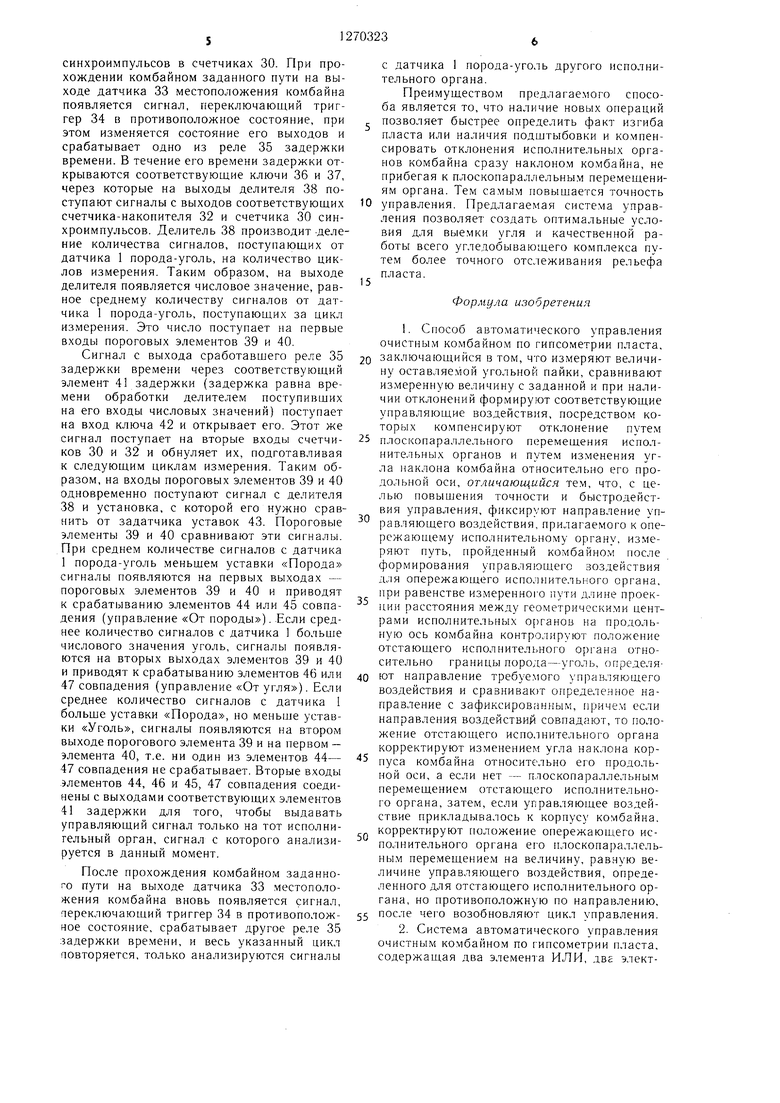

Фиг.1 Изобретение относится к горному делу и может быть использовано при разработке систем автоматического управления очистными комбайнами в профиле пласта. Цель изобретения - повышение точности и быстродействия управления. CyuiHOCTb изобретения заключается в том, что корректировку положения исполнительных органов в соответствии с заданной величиной оставляемой угольной пайки при изменении гипсометрии пласта и характера подштыбовки конвейера осуществляют с помощью изменения угла наклона корпуса комбайна относительно продольной оси сразу же, как только в этом появляется необходимость, а не только после того, как возможности корректировки плоскопараллельным перемещением исполнительного органа исчерпаны, как это имеет место в способепрототипе. На фиг. 1 изображена структурная схема системы автоматического управления,реализующей предлагаемый способ; на фиг. 2 - структурная схема блока регулирования. Система содержит два датчика 1 породауголь, расположенные на исполнительных органах комбайна. Выходы датчиков соединены с входами блока 2 регулирования. Третий и четвертый выходы блока 2 регулирования (для опережающего исполнительного органа) соединены с первыми разрядами соответствующих сдвиговых регистров 3 и 4. Пятый выход блока 2 соединен с управляющи ми входами регистров 3 и 4, последние разряды которых соединены с вторыми входами элементов 5 и 6 совпадения. Первые входы элементов 5 и 6 совпадения соединены с выходами блока 2 регулирования (для отстающего исполнительного органа), которые также через элементы 7 и 8 задержки соединены с информационными входами ключей 9 и 10. Выходы элементов 5 и 6 совпадения соединены с входами элементов 11 и 12 задержки, выходы которых соединены с первыми входами элементов ИЛИ 13 и 14, вторые входы которых соединены с выходами три, четыре блока 2 регулирования, а выходы - с входами времязадающих элементов 15 и 16. Выходы элементов 5 и 6 совпадения соединены также с входами соответствующих времязадающих элементов 17 и 18, выходы которых соединены с входами элемента ИЛИ-НЕ 19. Выход последнего соединен с управляющими входами ключей 9 и 10, выходы которых соединены с входами времязадающкх элементов 20 и 21. Выходы времязадающих элементов 15 и 16 соединены с входами электрогидропереключателя 22, выход которого соединен с гидродомкратом 23 подъема - опускания опережающего исполнительного органа. Выходы времязадающих элементов 17 и 18 соединены с электрогидропереключателем 24 гидродомкрата 25 наклона корпуса комбайна относительно продольной оси. Выходы времязадающих элементов 20 и 21 соединены с электрогидропереключателем 26 гидродомкрата 27 подъема-опускания от стающего исполнительного органа. Блок 2 регулирования содержит синхронизаторы 28, выходы которых соединены с задатчиками 29времени и первыми входами счетчиков 30синхроимпульсов. Выходы задатчиков 29 времени соединены с вторыми входами элементов 31 совпадения, на первые входы которых поступают сигналы от датчиков 1 порода-уголь (фиг. 1), а выходы соединены с первыми входами счетчиков-накопителей 32. Блок 2 регулирования также содержит датчик 33 местоположения комбайна, выход которого соединен с входом триггера 34, выходы которого через реле 35 задержки времени соединены с управляющими входами ключей 36 и 37, информационными входами соединенных соответственно с выходами счетчиковнако.пителей 32 и счетчиков 30 синхроимпульсов. Выходы ключей 36 соединены с первым входом делителя 38, второй вход которого соединен с выходами ключей 37, а выход - с первыми входами пороговых элементов 39 и 40. Выходы реле 35 задержки времени соединены также с входами элементов 41 захВдржки, выходы которых соединены с вторыми входами счетчиков-накопителей 32 и счетчиков 30 синхроимпульсов и с управляющими входами ключей 42, входы которых соединены с задатчиками 43 уставок, а выходы - с вторыми входами пороговых элементов 39 и 40. Первый выход порогового элемента 39 соединен с первыми входами элементов 44 и 45 совпадения, второй выход его - с первыми входами элементов совпадения 46 и 47. Первый выход порогового элемента 40 соединен с третьим входами элементов 44 и 45 совпадения, а его второй выход - с третьими входами элементов 46 и 47 совпадения. Вторые входы элементов 44 и 46 совпадения соединены с выходом элемента 41 задержки для опережающего исполнительного органа, а вторые входы элементов 45-47 совпадения - с выходом элемента 41 задержки для отстающего исполнительного органа. Выходы элементов 44-47 совпадения и элемента 41 задержки для опережающего исполнительного органа (фиг. 2) соответствуют выходами 3, 1, 4, 2, 5 блока 2 регулирования (фиг. 1). Способ управления очистным комбайном по гипсометрии пласта с помощью указанной системы осуществляется следующим образом. Сигналы с датчиков порода-уго.ть поступают в блок 2 регулирования, где сравниваются с заданными уставками регулирования. На основе этого сравнения определяется местонахождение исполнительного органа относительно границы порода-уголь и выдаются управляющие воздействия на удаление (первый и третий выходы блока 2) или приближение к породе (второй и четвертый выходы блока 2) соответствующего исполнительного органа. Если сигналы с датчиков порода-уголь находятся в зоне нечувствительности, воздействия на первом, втором, третьем и четвертом выходах блока 2 отсутствуют. На пятом выходе блока 2 появляется сигнал, по которому в блоке 2 начинается сравнение сигнала датчика породауголь для опережающего исполнительного органа с уставками, т.е. этот сигнал поступает на управляющие входы регистров 3 и 4 сдвига независимо от значений управляющих воздействий на первых двух выходах блока 2 регулирования. По сигналу с пятого выхода блока 2 регулирования вся информация в регистрах 3 и 4 сдвигается на один разряд вправо, в освободившиеся первые разряды записываются управляющие воздействия с первого и второго выходов блока 2, которые одновременно поступают также через элементы ИЛИ 13 и 14 на входы времязадающих элементов 15 и 16 и управляют плоскопараллельным перемещением опережающего исполнительного органа. Количество разрядов в каждом из регистров 3 и 4 равно числу циклов управления (опросов датчиков и выдачи управляющих воздействий) на пути, равном длине проекции расстояния между геометрическими центрами исполнительных органов на продольную ось комбайна. Таким образом, управляющие воздействия, приложенные к опережающему исполнительному органу, после прохождения комбайном указанного пути оказываются в последних разрядах регистров 3 и 4 и подаются на вторые входы элементов 5 и 6 совпадения. На вторые входы схем 5 и 6 совпадения попадают управляющие воздействия от блока 2 регулирования для отстающего исполнительного органа, который находится в той же точке, где был опережающий исполнительный орган в момент выдачи для него зафиксированных управляющих воздействий.

Если направление управляющих воздействий, определенных для отстающего исполнительного органа и зафиксированных ранее в той же точке для опережающего, совпадает, срабатывает соответствующий элемент 5 или 6 совпадения и времязадающий элемент 17 или 18 выдает импульс на электрогидропереключатель 24 гидродомкрата 25, который наклоняет корпус комбайна относительно его продольной оси в ту или иную сторону. Когда на выходе одного из времязадающих элементов 17 и 18 появляется импульс, на выходе элемента ИЛИ- НЕ 19 выдается сигнал, закрывающий ключи 9 и 10 на время длительности импульса. Элементы 7 и 8 задержки задерживают управляющие воздействия блока 2 регулирования для отстающего исполнительного органа на время срабатывания элемента 5 или 6 совпадения, времязадающего элемента 17 или 18 и элемента ИЛИ-НЕ 19.

Таким образом, если выдается импульс для наклона корпуса комбайна, управляющие воздействие от блока 2 для отстающего исполнительного органа после задержки попадает на вход ключа 9 или 10 в тот момент, когда они закрыты, и управления плоскопараллельным перемещением отстающего органа не происходит.

Сигнал с элемента 5 или 6 совпадения подается на первый вход элемента ИЛИ

0 13 или 14 через элемент I 1 или 12 задержки, время задержки которого равно времени срабатывания времязадающего элемента 17 или 18 и длительности импульса, выдаваемого им. Это связано с тем, что гидросистема комбайна не позволяет управлять

5 двумя исполнительными органами или исполнительным органом и наклоном корпуса комбайна одновременно. Таким образом, после окончания импульса, подаваемого на электрогидропереключатель 24, т.е. после

0 проведения наклона корпуса комбайна, сигнал с выхода элемента 5 или 6 совпадения подается на первый вход элемента ИЛИ 13 или 14. Соответствующий элемент ИЛИ срабатывает и своим сигналом запускает времязадающий элемент 15 или 16, импульс с ко5 торого поступает на вход электрогидропереключателя 22 гидродомкрата 23 подъемаопускания опережающего исполнительного органа. Таким образом, производится стабилизация опережающего исполнительного органа в положении, которое он занимал до

0 управления углом наклона комбайна. После окончания импульсов времязадающих элементов 17, 18 и 15, 16 система возвращается в исходное состояние

Если управляющие воздействия для от5 стающего исполнительного органа и зафиксированные ранее в той же точке для опережающего не совпадают, то на выходах элементов совпадения 5 или 6, времязадающих элементов 17 и 18 сигналы отсутствуют, управления углом наклона корпуса не про0 исходит. Ключи 9 и 10 открыты сигналом с выхода элемента ИЛИ-НЕ 19, управляющие воздействия с выходов блока 2 регулирования поступают через элементы ИЛИ 13 и 14 для опережающего исполнительного органа или элементы задержки 7 и 8, ключи 9 и 10 для отстающего исполнительного органа на соответствующие времязадающие элементы 15, 16 и 20, 21, т.е. происходит управление плоскопараллельным перемещением исполнительных органов.

Блок 2 регулирования (фиг. 2) работает следующим образом.

Синхронизаторы 28 выдают сигнал, соответствующий началу цикла измерения, по это.му сигналу задатчики 29 времени формируют временный интервал - цикл измерения,

в течение которого сигналы от датчиков 1 порода-уголь проходят через элементы 31 совпадения и накапливаются в счетчиках 32. Одновременно подсчитывается количество синхроимпульсов в счетчиках 30. При прохождении комбайном заданного пути на выходе датчика 33 местоположения комбайна появляется сигнал, переключающий триггер 34 Е противоположное состояние, при этом изменяется состояние его выходов и срабатывает одно из реле 35 задержки времени. В течение его времени задержки открываются соответствующие ключи 36 и 37, через которые на выходы делителя 38 поступают сигналы с выходов соответствующих счетчика-накопителя 32 и счетчика 30 синхроимпульсов. Делитель 38 производит -деление количества сигналов, поступающих от датчика 1 порода-уголь, на количество циклов измерения. Таким образом, на выходе делителя появляется числовое значение, равное среднему количеству сигналов от датчика 1 порода-уголь, поступающих за цикл измерения. Это число поступает на первые входы пороговых элементов 39 и 40. Сигнал с выхода сработавщего реле 35 задержки времени через соответствующий элемент 41 задержки (задержка равна времени обработки делителем поступивших на его входы числовых значений) поступает на вход ключа 42 и открывает его. Этот же сигнал поступает на вторые входы счетчиков 30 и 32 и обнуляет их, подготавливая к следующим циклам измерения. Таким образом, на входы пороговых элементов 39 и 40 одновременно поступают сигнал с делителя 38 и установка, с которой его нужно сравнить от задатчика уставок 43. Пороговые элементы 39 и 40 сравнивают эти сигналы. При среднем количестве сигналов с датчика 1 порода-уголь меньшем уставки «Порода сигналы появляются на первых выходах - пороговых элементов 39 и 40 и приводят к срабатыванию элементов 44 или 45 совпадения (управление «От породы). Если среднее количество сигналов с датчика 1 больше числового значения уголь, сигналы появляются на вторых выходах элементов 39 и 40 и приводят к срабатыванию элементов 46 или 47 совпадения (управление «От угля). Если среднее количество сигналов с датчика I больше уставки «Порода, но меньше уставки «Уголь, сигналы появляются на втором выходе порогового элемента 39 и на первом - элемента 40, т.е. ни один из элементов 44- 47 совпадения не срабатывает. Вторые входы элементов 44, 46 и 45, 47 совпадения соединены с выходами соответствующих элементов 41 задержки для того, чтобы выдавать управляющий сигнал только на тот исполнигельный орган, сигнал с которого анализируется в данный момент. После прохождения комбайном заданного пути на выходе датчика 33 местоположения комбайна вновь появляется сигнал, переключающий триггер 34 в противоположное состояние, срабатывает другое реле 35 задержки времени, и весь указанный цикл повторяется, только анализируются сигналы с датчика 1 порода-уголь другого исполнительного органа. Преимуществом предлагаемого способа является то, что наличие новых операций позволяет быстрее определить факт изгиба пласта или наличия подштыбовки и компенсировать отклонения исполнительных органов комбайна сразу наклоном комбайна, не прибегая к плоскопараллельным перемещениям органа. Тем самым повышается точность управления. Предлагаемая система управления позволяет создать оптимальные условия для выемки угля и качественной работы всего угледобывающего комплекса путем более точного отслеживания рельефа пласта. Формула изобретения 1.Способ автоматического управления очистным комбайном по гипсометрии пласта, заключающийся в том, что измеряют величину оставляе.мой угольной пайки, сравнивают измеренную величину с заданной и при наличии отклонений формируют соответствующие управляющие воздействия, посредством которых компенсируют отклонение путем плоскопараллелЕзНОго перемещения исполнительных органов и путем из.менения угла наклона комбайна относительно его продольной оси, отличающийся тем, что, с целью повышения точности и быстродействия управления, фиксируют направление управляющего воздействия, прилагаемого к опережающему исполнительному органу, измеряют путь, пройденный комбайном после формирования управляющего воздействия .и.1Я опережающего исполнительного органа, при равенстве измеренного пути длине проекции расстояния между геометрическими центрами исполнительных о)ганов на продольную ось комбайна контролируют положение отстающего исполнительного органа относительно границы порода-уголь, определяют направление требуе.мого управляющего воздействия и сравнивают определенное направление с зафиксированным, причем если направления воздействий совпадают, то положение отстающего исполнительного органа корректируют изменением угла наклона корпуса комбайна относительно его продольной оси, а если нет - плоскопараллельным перемещением отстающего исполнительного органа, затем, если управляющее воздействие прикладывалось к корпусу комбайна, корректируют положение опережающего исполнительного органа его 11лоскопа)аллельным перемещением на величину, равную величине управляюпдего воздействия, определенного для отстающего исполнитель} ого органа, но противоположную по направлению, после чего возобновляют цикл управления. 2.Система автоматического управления очистным комбайном по гипсометрии пласта, содержащая два элемента ИЛИ, ДБЕ элект

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления угледобывающей машиной в профиле пласта | 1978 |

|

SU964138A2 |

| Устройство для автоматического управления угледобывающей машиной в профиле пласта | 1977 |

|

SU899933A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1986 |

|

SU1423738A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1985 |

|

SU1270321A1 |

| Способ программного управления очистным комбайном в профиле пласта | 1990 |

|

SU1756557A1 |

| Способ управления очистным комбайном и устройство для его осуществления | 1990 |

|

SU1809042A1 |

| Устройство для автоматического управления угледобывающей машиной в профиле пласта | 1983 |

|

SU1132012A2 |

| Устройство для управления положением исполнительного органа горной машины в профиле пласта | 1974 |

|

SU779577A1 |

| Способ автоматического управления комбайном по гипсометрии пласта и устройство для его осуществления | 1981 |

|

SU987094A1 |

| Устройство автоматического управления исполнительным органом горной машины по гипсометрии пласта | 1985 |

|

SU1270322A1 |

Изобретение позволяет повысить точность и быстродействие управления комбайном (К) по границам пласта. Для этого сравнивают направления управляющих воздействий (УВ) для опережающего и отстающего исполнительных органов (ИО) в одной и той же точке лавы. При их совпадении управление отстающим ИО производится не плоскопараллельным его перемещением, а наклоном корпуса К с последующей коррекцией положения опережающего ИО. Если направление УВ в одной и той же точке не совпадают, производится управление плоскопараллельным перемещением обоих ИО. Сигналы с датчиков порода - уголь 1 поступают в блок регулирования 2, где сравниваются с заданными уставками регулирования. По результатам этого сравнения определяется местонахождение ИО относительно границы порода-уголь и выдаются УВ на удаление (первый и третий выходы блока 2) или приближение к породе (второй и четвертый выходы блока 2) соответствующего ИО. УВ заносятся в регистры 3, 4. С пятого выхода блока 2 сигнал поступает на управляющие входы регистров 3 и 4 и сдвигают в них информацию. На схемы совпадения 5, 6 одновременно поступают УВ для опережающего и отстающего ИО, определенные в од(Л ной и той же точке лавы. При их совпадении времязадаюп ие элементы 17 или 18 осуществляют наклон корпуса К и через элемент 19 запрещают перемещение отстающего ИО. Затем с помощью элементов 11, 13, 15 или 12, 14, 16 (элемент задержки, элемент ИЛИ и времязадающий элеЮ мент соответственно) производится кор рекция положения опережающего ИО. о со 2 с.п. ф-лы, 2 илл. 1чЭ со

| Автоматический регулятор положений исполнительного органа горной машины | 1983 |

|

SU1141192A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для автоматического управления угледобывающей машиной в профиле пласта | 1977 |

|

SU899933A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-15—Публикация

1985-04-22—Подача