Изобретение относится к угольной промышленности, предназначено для автоматизации управления очистным комбайном в профиле пласта и может быть использовано при автоматизации очистных работ, в частности, при автоматизации очистного комбайна в условиях выемки угля без постоянного присутствия людей и забое.

Известен способ управления горной машиной в профиле пласта, основанный на задании и отработке программы относительно корпуса комбайна. Однако в нем происходит накопление ошибки от цикла к циклу, за счет неинвариантности к подшты- бовке рештачного става при передвижке его на новую машинную дорогу.

Известен также способ программного управления комбайном, в котором задается

местоположение условно-неподвижной точки на сопряжении лавы со штреком, фиксируется момент начала движения комбайна относительно этой точки, измеряется путь, пройденный комбайном, положение режущего органа (РО) относительно корпуса комбайна, угол продольного наклона корпуса комбайна в момент начала движения и через интервал пути, пройденного комбайном, равные расстоянию между его опорами, измеренные и зафиксированные величины преобразуются в координаты траектории режущего органа относительно ус- ловно-непоДвижной точки отсчета, причем при задании программы фиксируют координаты траектории, а при отработке программы сравнивают текущие значения горизонтальных координат с зафиксировансл

о сл

СП

X

ными и при их равенстве сравнивают текущие значения вертикальных координате соответствую щи ми зафиксированными, определяют величину и знак рассогласования между ними и перемещают орган в соответствии с величиной и знаком полученного рассогласования.

В этом способе движение комбайна рассматривается в плоскости, параллельной про фильной плоскости пласта и завальному борту комбайна, одновременно, проходящей через отстающую опору комбайна с его завальной стороны. При этом все контролируемые точки комбайна, а также отрезки их соединяющие, проецируются на эту плоскость. Однако, из-за изменения угла поперечного наклона корпуса комбайна (крена), вызываемого различными причинами: подштыбовкой конвыейерного става в направлении подвигания забоя, влиянием жестких.связей между рештаками конвейера и рештаков с основанием крепи и др., происходит отклонение этой плоскости проекций от профильной плоскости пласта. Это приводит к возникновению погрешности определения координат РО и снижению точности отработки программы управления РО в профиле пласта. Кроме того, представление режущего органа в виде точки на плоскости проекций не позволяет контролировать положение всей режущей поверхности РО относительно границы пласта, что приводит к снижению точности отработки пласта, дополнительным потерям полезного ископаемого, а в ряде случаев - к врезанию РО в породу, приводящему к разубоживанию полезного ископаемого и к аварийным ситуациям.

Цель изобретения - повышение точности и надежности управления очистным комбайном в профиле пласта за счет компенсации влияния угла поперечного наклона корпуса комбайна.

Для достижения поставленной цели, кроме задания условно-неподвижной точки на сопряжении лавы со штреком, фиксирования момента начала движения комбайна относительно этой точки, измерения пути, пройденного комбайном, угла продольного наклона корпуса комбайна и положения режущего органа относительно корпуса комбайна, фиксированная угла продольного наклона корпуса комбайна в момент начала движения и через интервалы пути, пройденного комбайном, равные расстоянию между его опорами, преобразования измеренных и зафиксированных величин в координаты траектории режущего органа относительно условно-неподвижной точки отсчета, фиксирования при задании программы координат

траектории, а при отработке программы сравнения текущих и зафиксированных горизонтальных координат и, при их равенстве, сравнения текущих значений

вертикальных координат с соответствующими зафиксированными, определения величины и знака полученного рассогласования между ними и управления плоско-параллельным перемещением РОдля ликвидации

0 этого рассогласования, задают поперечного наклона корпуса комбайна по длине лавы, затем при движении комбайна измеряют угол поперечного наклона корпуса комбайна, сравнивают измеренный угол

5 с соответствующим заданным углом в этой точке пути, определяют величину и знак отклонения измеренного угла от заданного, после чего определяют величину и знак вызванного этим отклонением, а также углом

0 продольного наклона корпуса комбайна и положением режущего органа относительно него, приращения вертикальной координаты режущего органа, которое по знаку и абсолютной величине сравнивают с соот5 ветствующим рассогласованием в этой точке пути и управляющие воздействия по ликвидации рассогласования и отклонения производят исходя из следующих условий: если знаки рассогласования и приращения

0 вертикальной координаты РО совпадают, а по абсолютной величине рассогласование больше приращения, вначале производят управление плоско-параллельным перемещением РО, а затем производят управление

5 креном корпуса комбайна, если по абсолютной величине рассогласование меньше или равно приращению, вначале производят управление креном корпуса комбайна, а затем - плоско-параллельным перемещением ре0 жущего органа; если знаки рассогласования и приращения вертикальной координаты режущего органа не совпадают, то, в случае плоско-параллельного перемещения режущего органа к границе пласта, вначале про5 изводят управление креном корпуса комбайна, а затем - плоско-параллельным перемещением режущего органа, соответственно, в случае плоско-параллельного перемещения режущего органа от границы

0 пласта, в начале производят управление плоско-параллельным перемещением режущего органа, а затем - управление греном корпуса комбайна.

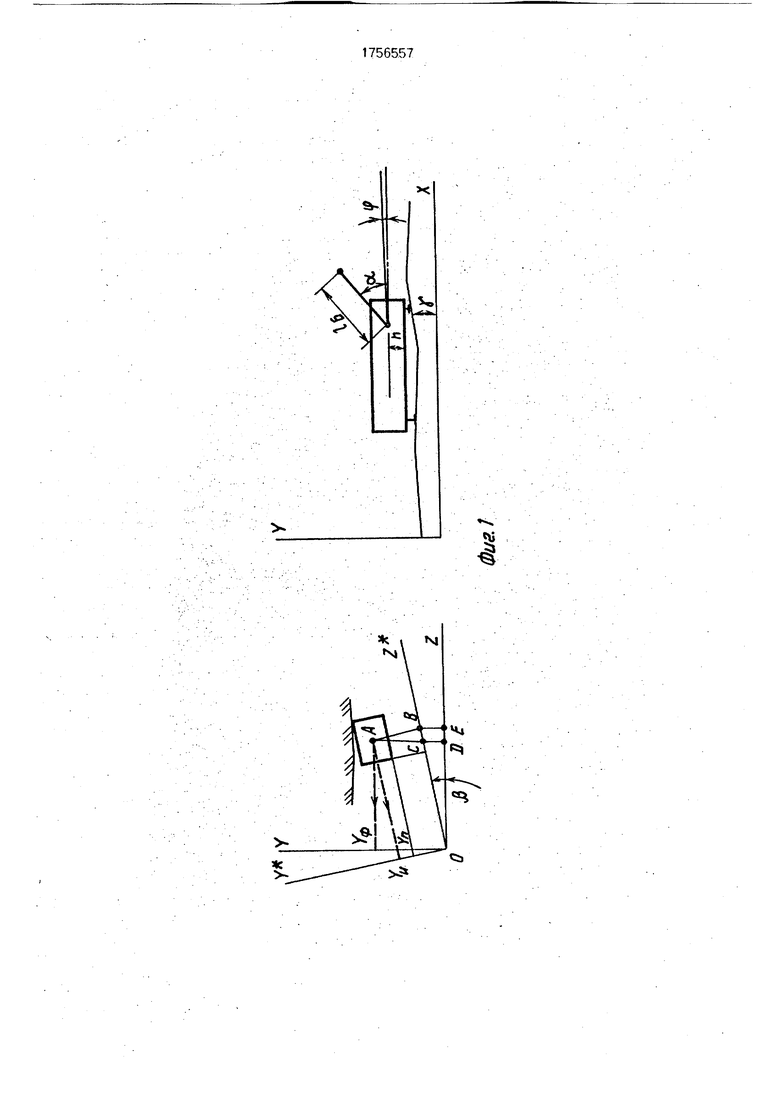

На фиг.1 схематически изображен очи5 стной комбайн с шнековым исполнительным органом в двух видах: в плоскости, параллельной направлению продвигания забоя и в плоскости, параллельной профильной плоскости пласта; на фиг.2 - функциональная схема системы программного

управления комбайном в профиле пласта; на фиг.З - функциональная схема блока определения приращения; на фиг.4 - функци- опальная схема блока определения последовательности управляющих воздей- ствий.

Способ программного управления очистным комбайном заключается в следующем.

Вначале задают условно-неподвижную точку на одном из сопряжений лаваы со штреком - центр неподвижной системы координат, а также углы поперечного наклона корпуса комбайна по длине лавы, которые определяют, например, в результате прове- дения образцового цикла. Затем, в момент начала движения комбайна от одното из сопряжений лавы со штреком, по сигналу концевого выключателя, фиксируют угол продольного наклона корпуса комбайна, При движении комбайна измеряют путь, пройденный комбайном и, с шагом квантования по пути равным, например, 0,1 м измеряют угол продольного и поперечного наклона корпуса комбайна относительно него, а через интервалы пути, равные расстоянию между опорами комбайна, фиксируют угол продольного наклона корпуса комбайна. По известному межопорному расстоянию, измеренному пути, пройден- ному комбайном, углу продольного наклона корпуса, положению РО относительно корпуса комбайна и зафиксированному углу продольного наклона корпуса комбайна, по известным зависимостям определяют обоб- щенные координаты РО в неподвижной системе координат. Эти координаты фиксируют при задании программы, а при отработке - сравнивают их с текущими обобщенными координатами и определяют величину рассогласования между ними.

Одновременно сравнивают и определяют величину и знак отклонения измеренного угла поперечного наклона корпуса комбайна от заданного угла в той же точке пути. После чего по величине этого отклонения, измеренному углу продольного наклона корпуса комбайна и положению РО относительно корпуса определяют величину приращения вертикальной координаты РО по формуле

Д Y (h -Иб sin(a - (ру) (соф - COS#j) + I2( - slrVfe),(1)

где AY- приращение вертикальной координаты РО, вызванное отклонением измеренного угла поперечного наклона корпуса комбайна от заданного угла;

- 5

10 15 20 25 30 35 40

45 50

5

h - расстояние от плоскости, проходящей через центры опор комбайна, до центра вращения поворотного редуктора;

б - расстояние от оси вращения поворотного редуктора до оси вращения РО;

a - угол продольного наклбна качалки РО;

(р- угол продольного наклона корпуса комбайна;

2 длина проекции на плоскость, проходящую через центры опор комбайна, отрезка перпендикуляра, соединяющего середину оси вращения РО и линию, соединяющую геоцентрические центры опор, относительно которых производится управление креном комбайна;

, - соответственно, заданный и измеренный угол поперечного наклона корпуса комбайна.

При этом положительным считается значение рассогласования текущих и заданных вертикальных координат РО, при котором РО необходимо поднять, а отрицательным - опустить, а положительным значением приращения вертикальной координаты РО будем считать то, при котором для его отработки необходимо наклонить корпус комбайна на завал, а отрицательным - на забой.

Далее, для определения последовательности управляющих воздействий сравнивают полученные значения рассогласования и приращения вертикальных координат по величине и знаку. В случае, когда знаки рассогласования и приращения вертикальной координаты РО совпадают, а по абсолютной величине рассогласование больше приращения, то вначале производят управление плоско-параллельным перемещением РО, а затем производят управление креном корпуса комбайна. Если про абсолютной величине рассогласование меньше или равно приращению, то вначале производят управ- ление креном корпуса комбайна, а затем - плоско-параллельным перемещением РО. В случае, когда знаки рассогласования и приращения вертикальной координаты РО не совпадают, то, в случае плоско-параллельного перемещения РО к границе пласта в начале производят управление креном корпуса комбайна, а затем - плоско-параллельным перемещением РО. В случае плоско-параллельного перемещения РО от границы пласта, в начале производят управление плоско-параллельным перемещением РО, а затем-управление креном корпуса комбайна.

Система программного управления комбайном содержит датчик 1 угла продольного наклона, который соединен с первым входом элемента 2 памяти, (выполненного, например, в виде оперативно запоминающего устройства), на третий (адресный) вход которого через десятичный счетчик 3 подается сигнал с выхода датчика 4 пути, в качестве которого может быть использован, например, датчик типа ДМК из комплекса КМ-138А, а на второй вход - сигналы с концевых выключателей 5 и 6. Датчики 1 и 4, датчик 7 контроля положения РО и элемент 2 памяти соединены с входами блока 8 преобразования координат. Датчик 9 угла крена, датчики 1 и 7 соединены с первым, вторым и третьим входами блока 10 определения приращения, а датчики 4 и 9 - с входами блока 11 программы управления креном, первый выход которого соединен с четвертым входом блока 10 определения приращения.

В качестве датчиков 1 и 9 наклона и датчика положения РО может быть использован компенсационный емкостной измеритель угла отклонения от вертикали Блок 8 преобразования координат через программный блок 12 соединен с первым входом блока 17 определения последовательности управляющих воздействий, на другие входы которого поступают сигналы с выхода блоков 10 и 11. Блок 8 преобразования координат, реализующий известный алгоритм вычисления обобщенных координат РО относительно условно- кеподвижной точки отсчета, программный блок 11 управления креном корпуса комбайна, осуществляющий запоминание заданного угла крена корпуса через интервалы квантования по пути и определяющий отклонение текущего угла крена от заданного, а также программный блок 12, в котором запоминаются обобщенные вертикальные координаты РО и определяется отклонение текущих координат от зафиксированных могут быть реализованы на базе, например, микропроцессорного комплекта К580 и ИМС561 серии. Выходы блока 13 определения последовательности управляющих воздействий через блоки 14и Информирования управляющих сигналов, которые представляют последовательно соединенные пороговое устройство, ждущий мультивибратор и схему умножения на знаковую функцию входного сигнала, соединены с входами исполнительных элементов (электрогидрокла- панов подьема-опускания РО и измерения крена корпуса комбайна) 16 и 17 соответственно. В блоке 10 определения приращения вычисляют приращение AY при отработке программы по формуле (1). Блок 10 содержит блок 18 вычитания, косинусные преобразователи 19 и 20,синусные преобразователи 21 - 23, блоки 24 и 25 вычитания, блоки 26 и 27 умножения на константу, блок 28 сложения с константой, блок 29 умножения

и сумматор 30. При этом первый и второй входы блока 18 соединены, соответственно, с выходами датчика 1 угла продольного наклона корпуса комбайна и датчика 7 контроля положения режущего органа, а выход

0 блока 18 соединен с входом блока 23, выход которого соединен с входом блока 26, выход блока 26 соединен с входом блока 28, а выход последнего соединен с перв ым входом блока 29.

5 Входы блоков 19 и 21 соединены с выходом датчика 9 угла крена, а выходы блоков 20 и 22 соединены с первым выходом блока 11 программы управления креном. Выходы блоков 19 и 20 соединены, соответственно,

0 с первым и вторым входами блока 24, а выход которого соединен с вторым входом блока 29, выход блока 29 соединен с первым входом блока 30, Выходы блоков 21 и 22 соединены, соответственно, с первым и вто5 рым входами блока 25, выход которого соединен с входом блока 27, выход блока 27 соединен с вторым входом блока 30, выход которого является выходом блока 10 определения приращения и соединен с вторым

0 входом блока 13 определения последовательности управляющих воздействий. Блок 13 определения последовательности управляющих воздействий содрежит блок 31 сравнения знаков, аналоговые ключи 32 и

5 33, блок сравнения величин 34, логические элементы ИЛИ 35, 36 37 и 38, блоки 39 и 40 задержки, ключи 41 и 42. При этом выход программного блока 12 соединен с первым входом блока 31, а также с информационны0 ми входами ключей 32 и 41. Выход блока 10 определения приращения соединен с вторым входом блока 31 и информационным входом ключа 33. Выход блока 11 соединен с информационным входом ключа 42.

5 Первый выход блока 31 соединен с управляющими входами ключей 32 и 33, выходы которых соединены с первым и вторым входами блока 34 сравнения величин. Второй и третий входы блока 31 соединены с

0 вторыми входами логических элементов ИЛИ 35,36, соответственно, при этом первые входы логических элементов 35 и 36 соединены, соответственно, с первым и вторым выходами блока 34 сравнения величин.

5 Блок 31 сравнения величин может представлять собой два компаратора на базе ИМС К157УД2 с заземленными инвертирующими входами и логическую схему, составленную из логических элементов И, ИЛИ, НЕ, реализующую логическую последовательность

действий,указанную при описании работы блока.

Блок 34 сравнения величин может представлять собой компаратор, а блоки 39 и 40 задержки - последовательное соединенные устройство выборки-хранения УВХ и ключ, или управляемый регистр с защелкой. В качестве УВХ может быть использована интегрирующая цепь с конденсатором. Выход элемента 35 соединен с первым входом логического элемента ИЛИ 37 и, через блок 39 задержки - с первым входом логического элемента ИЛИ 38. выход которого соединен с управляющим входом ключа 42. Выход элемента 36 соединен с вторым входом элемента 38 и, через блок 40 задержки, с вторым входом элемента 37, выход которого соединен с управляющим входом ключа 41. Выходы ключей 41 и 42 соединены с управляющими входами блоков 39 и 40 задержки и с входами блоков 14 и 15 формирования управляющих сигналов, соответственно. Блоки формирования управляющих сигналов 14 и 15 представляют собой последовательно соединенные пороговое устройство, ждущий мультивибратор и схему умножения на знаковую функцию входного сигнала. При достижении рассогласованием или отклонением величины, равной шагу отработки, срабатывает порогов устройство и по его сигналу ждущий мультивибратор формирует импульс, длительность которого пропорциональна шагу отработки. Этот импульс умножается на знаковую функцию рассогласования или отклонения и поступает на вход соответствующего исполнительного элемента 16 и 17, кбторые производят перемещение режущего органа либо изменение крена корпуса комбайна на величину, определяемую этим импульсом.

Система работает следующим образом.

Во время движения комбайна с выхода датчика 1 сигналы, пропорциональные углу продольного наклона комбайна, поступают на вход элемента памяти 2. Одновременно, с выхода датчика 4 пути на вход счетчика 3 поступают сигналы квантования по пути с шагом, например, 0,1 м. В счетчике 3 эти сигналы подсчитываются и, при количестве импульсов, пропорциональном расстоянию между опорами комбайна, счетчик переполняется и обнуляется. При этом с выхода счетника 3 на третий вход элемента 2 памяти поступает сигнал, по которому информация из последнего заносится в блок преобразования координат, а в самом элементе памяти происходит стирание ранее имевшейся информации и запись сигнала с выхода датчика 1 угла продольного наклона корпуса

комбайна. В начале движения комбайна от одного из штреков по сигналу одного из концевых выключателей 5 или 6 в элементе 2 памяти происходит первая запись инфор- 5 мации об угле продольного наклона корпуса комбайна. Сигналы с выходов датчиков 1,4, 7 и элемента 2 памяти поступают на вход блока 8 преобразования координат, с выхода которого сигналы, пропорциональные

10 вычисленным обобщенным координатам X и Y режущего органа профиле пласта, поступают в программный блок 12. где фиксируются при задании программы. При отработке программы в программном бло15 ке 12 производится сравнение текущих и зафиксированных значений вертикальных координат РО при равенстве соответствующих горизонтальных координат. Сигналы рассогласования, пропорциональные раз0 ности текущих и зафиксированных значений координат РО с выхода блока 12 поступают на вход блока 13 определения последовательности управляющих воздействий.

5 Рассмотрим случай задания программы управления креном корпуса комбайна проведением образцового цикла. При этом п блоке 11 программы управления креном корпуса комбайна происходит фиксирова0 ние угла крена корпуса комбайна, измеряемого датчиком 9 угла крена, в соответствии с величиной пройденного комбайном пути при задании программы, а также определение отклонения текущего угла крена от

5 зафиксированного в соответствующей точке пути при отработке программы. С одного выхода блока 11 сигналы, пропорциональные зафиксированным углам крена, поступают в блок 10 определения приращения, а

0 с другого выхода сигналы, пропорциналь- ные отклонению текущих углов крена от зафиксированных, поступают на вход блока 13 определения побледбвательноспГуправляющих воздействий.

5 Необходимое для определения последовательности Управляющих воздействий значение приращения вертикапьной координаты, вызванное влиянием отклонения угла крена от зафиксированного, определя0 ется в блоке 10 определения приращения и сигнал, пропорциональный этому приращению поступает в блок 15 определения последовательности управляющих воздействий. Одновременно сигнал от датчика 1, пропор5 циональныйуглу продольного наклона корпуса комбайна, поступает на первый вход блока 18 (фиг.З), в котором вычитается из сигнала, пропорционального продольному углу наклона качалки РО, поступающего на второй вход блока 18 с выхода датчика 7.

Сигнал, пропорциональный полученному результату вычитания с выхода блока 18, подается на вход и преобразуется в синусном функциональном преобразователе 23, умножается на величину 1е в блоке 26 умно- жения, суммируется с величиной h в блоке 23 сложения с константой и подается на первый вход блока 29 умножения . В то же время, сигнал с выхода датчика 9, пропорциональный углу крена корпуса комбайна, поступает на вход косинусного 19 и синусного 21 преобразователей, с выхода которых сигнал подается на первые входы блоков 24 и 25 вычитания, соответственно. Сигнал с первого выхода блока 11, пропор- циональный зафиксированному углу крена корпуса комбайна в этой точке пути при задании программы, поступает на входы косинусного 20 и синусного 22 преобразователей, с выхода которых сигнал поступает на вторые входы блоков 24 и 25 вычитания соответственно. Причем эти сигналы вычитаются в указанных блоках из сигналов, поступающих на первые входы. Сигнал с выхода блока 24, пропорциональный разни- це косинусов измеренного и зафиксированного крена, поступает на второй вход блока 29 умножения, в котором умножается на величину (h + 1б$1п( а - Ј)), а сигнал с выхода блока 25, пропорциональный разнице си- нусов измеренного и зафиксированного углов крена, поступает на вход блока 27 умножения на величину и, далее, на второй вход сумматора 30. на первый вход которого поступает сигнал, с выхода блока 29 умно- жения. В блоке 30 сигналы по первому и второму входам складываются и результат сложения, равный искомой величине приращения, с его выхода поступает на вход блока 13 определения последовательности управ- ляющих воздействий. Поступающий с выхода блока 12 сигнал, пропорциональный рассогласованию, подается на вход блока 13 определения последовательности управляющих воздействий, а именно, на первый вход блока 31 (фиг.4) сравнения знаков, в котором сравнивается с сигналом с выхода блока 10, поступающим на второй вход блока 31.

Блок 31 сравнения величин может представлять собой два компаратора на базе ИМС К157УД2 с заземленными инвертирующими входами и логическую схему, составленную из логических элементов И, ИЛИ, НЕ, реализующую логическую последовательность действий, указанную при описа- нии работы блока.

Если знаки сравниваемых величин в блоке 31 совпадают, на первом выходе блока 3 появляется сигнал логической Г, а на втором и третьем выходах - сигнал логического О, При этом открываются ключи 32 и

33и поступающие на информационные входы этих ключей сигналы рассогласования и приращения с их выходов поступают на входы блока 34 сравнения величин по абсолютному значению. Если рассогласование больше приращения, то на первом выходе блока 34 появляется сигнал логической 1, который через логические элементы ИЛИ 35 и 37 открывает ключ 41, с выхода которого сигнал рассогласования поступает на вход блока 14 формирования управляющего сигнала управления плоско-параллельным перемещением РО, а также на управляющий вход блока задержки 39. Причем величина рассогласования определяет время задержки сигнала в блоке 39 задержки. В то же время сигнал логической 1 с выхода блока

34сравнения величин, через элемент ИЛИ 35, с задержкой в блоке 39 задержки, определяемой величиной рассогласования, и логический элемент ИЛИ 38 поступает на управляющий вход ключа 42. с выхода которого сигнал, пропорциональный отклонению поступает на вход блока 15 формирования управляющего сигнала крена корпуса комбайна.

Если рассогласование меньше или равно приращению на втором выходе блока сравнения величин 34 появляется сигнал логической 1, которая, проходя через логический элемент ИЛИ 36, с одной стороны через логический элемент ИЛИ 38 открывает ключ 42, а с другой стороны с задержкой в блоке 40 задержки и проходя через логический элемент ИЛИ 37 открывает ключ 41. Причем время задержки сигнала в блоке задержки 40 задается величиной сигнала отклонения, поступающего на управляющий вход блока задержки 40 с выхода ключа 42. Сигналы, пропорциональные рассогласованию и приращению, с выходов ключей 41 и 42, подаются на входы блоков 14 и 15 формирования управляющих сигналов.

Если знаки сравниваемых сигналов в блоке 31 не совпадают, тона первом выходе его устанавливается сигнал логического О, при этом, если рассогласование имеет знак +, а приращение - знак -, то логическая 1 устанавливается на втором выходе блока 31, если рассогласование имеет , а приращение - знак +, то логическая 1 устанавливается на третьем выходе блока 31. при этом на других выходах блока 31 устанавливаются сигналы логического О. Сигналы с второго и третьего выходов блока 31 поступают на вторые входы логических элементов ИЛИ 35 и 36 соответственно. Дальнейшая работа схемы после элементов

ИЛИ 35 и 36 аналогична вышерассмотренным случаям.

При отсутствии сигналов на входах блоков 31 и 34 на их выходах устанавливается сигнал логического О.

Таким образом, в блоке 13 определения последовательности управляющих воздействий определяют последовательность управления исполнительными элементами плоско-паралпельного перемещения РО и управления креном корпуса комбайна. При необходимости управления креном корпуса комбайна сигнал отклонения измеренного угла крена корпуса комбайна от зафиксированного при задании программы со второго выхода блока 11 программы управления креном, через блок 13, в соответствии с приведенным выше алгоритмом его работы, подают на вход блока 15 формирования управляющего сигнала крена, который управляет исполнительным элементом 17 крена корпуса комбайна. При необходимости управления плоско-параллельным перемещением РО сигнал рассогласования между заданной и текущей координатой РО с выхода программного блока 12, через блок 13, в соответствии с приведенным выше алгоритмом его работы, подают на вход блока 14 формирования управляющего сигнала, который управляет исполнительным элементом 16 плоскопараллельного перемещения РО.

Формула изобретения Способ программного управления очистным комбайном в профиле пласта, заключающийся в задании условно-неподвижной точки на сопряжении лавы со штреком, фиксировании момента начала движения комбайна относительно этой точки, измерении пути, пройденного комбайном, угла продольного наклона корпуса комбайна и положения режущего органа относительно корпуса комбайна, фиксировании угла продольного наклона корпуса комбайна в момент начала движения и через интервалы пройденного комбайном пути, равные расстоянию между его опорами, преобразовании измеренных и зафиксированных величин в координаты траектории режущего органа относительно условно-неподвижной точки отсчета, причем при задании программы фиксируют координаты траекторий, а при отработке программы сравнивают текущие и зафиксированные значения горизонтальных координат и при их равенстве сравнивают текущие значения вертикальных координат с соответствующими зафиксированными, определяют величину и знак полученного рассогласования между 5 ними и производят управление плоскопараллельным перемещением рабочего органа для ликвидации этого рассогласования, отличающийся тем, что, с целью повышения точности и надежности управле10 ния очистным комбайном в профиле пласта за счет компенсации влияния изменения угла поперечного наклона корпуса комбайна. задают углы поперечного наклона корпуса комбайна по длине лавы, затем при движе15 нии комбайна измеряют угол поперечного наклона корпуса комбайна, сравнивают измеренный угол с соответствующим заданным углом в этой точке пути, определяют величину и знак отклонения измеренного

0 угла от заданного, определяют величину и знак вызванного этим отклонением, а также углом продольного наклона корпуса комбайна и положением режущего органа относительно его приращения вертикальной

5 координаты режущего органа, которое по знаку и абсолютной величине сравнивают с соответствующим рассогласованием в этой точке пути, а управляющие воздействия по ликвидации рассогласования и отклонения

0 производят, исходя из следующих условий: если знаки рассогласования и приращения вертикальной координаты режущего органа совпадают, а по абсолютной величине рассогласование больше приращения, вначале

5 производят управление плоскопараллельными перемещением режущего органа, а затем производят управление креном корпуса комбайна, если по абсолютной величине рассогласование меньше или равно прира0 щению, вначале производят управление креном корпуса комбайна, а затем - плоскопараллельным перемещением режущего органа; если знаки рассогласования и приращения вертикальной координаты ре5 жущего органа не совпадают, то в случае плоскопараллельного перемещения режущего органа к границе пласта вначале производят управление креном корпуса комбайна, а затем - плоскопараллельным

0 перемещением режущего органа соответственно, в случае плоскопараллельного перемещения режущего органа от границы пласта вначале производят управление плоскопараллельным перемещением режущего

5 органа, а затем - управление креном корпуса комбайна.

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления очистным комбайном в профиле пласта | 1986 |

|

SU1423738A1 |

| Способ программного управления угледобывающим комбайном и система для его осуществления | 1984 |

|

SU1250651A1 |

| Способ программного управления очистным комбайном,работающим со става конвейера,и система программного управления очистным комбайном | 1984 |

|

SU1236103A1 |

| Система программного управления угледобывающим комбайном | 1988 |

|

SU1610002A2 |

| Способ управления очистным комбайном и устройство для его осуществления | 1990 |

|

SU1809042A1 |

| Система программного управления очистным комбайном в профиле калийного пласта | 1989 |

|

SU1810534A1 |

| Способ автоматического управления режущими органами очистного комбайна | 1986 |

|

SU1472670A1 |

| Система автоматического управления очистным комбайном в профиле пласта | 1991 |

|

SU1809043A1 |

| Способ управления очистным комплексом | 1988 |

|

SU1523661A1 |

| Способ автоматического управления очистным комбайном по гипсометрии пласта и система для его осуществления | 1985 |

|

SU1270323A1 |

Сущность способа заключается в определении горизонтальной и вертикальной координаты режущего органа очистного комбайна в плоскости, параллельной профильной плоскости пласта, относительно условно неподвижной точки на сопряжении лавы со штреком при задании и отработке программы, сравнении координат при отработке программы с зафиксированными, определении рассогласования между ними, при задании углов поперечного наклона корпуса комбайна по длине лавы при задании программы, а также при определении отклонения текущих углов поперечного наклона от заданных при отработке программы, при вычислении вызванного этим отклонением значения приращения вертикальной координаты режущего органа, сравнении полученного значения приращения с рассогласование и выборе последовательности управляющих воздействий по ликвидации рассогласования и приращения на основе сравнения и управления плоскопараллельным перемещением РО и креном корпуса комбайна. 4 ил. (Л

3

| Устройство управления горной машиной в профиле пласта | 1980 |

|

SU972089A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-08-23—Публикация

1990-06-29—Подача