10 6 7

СО

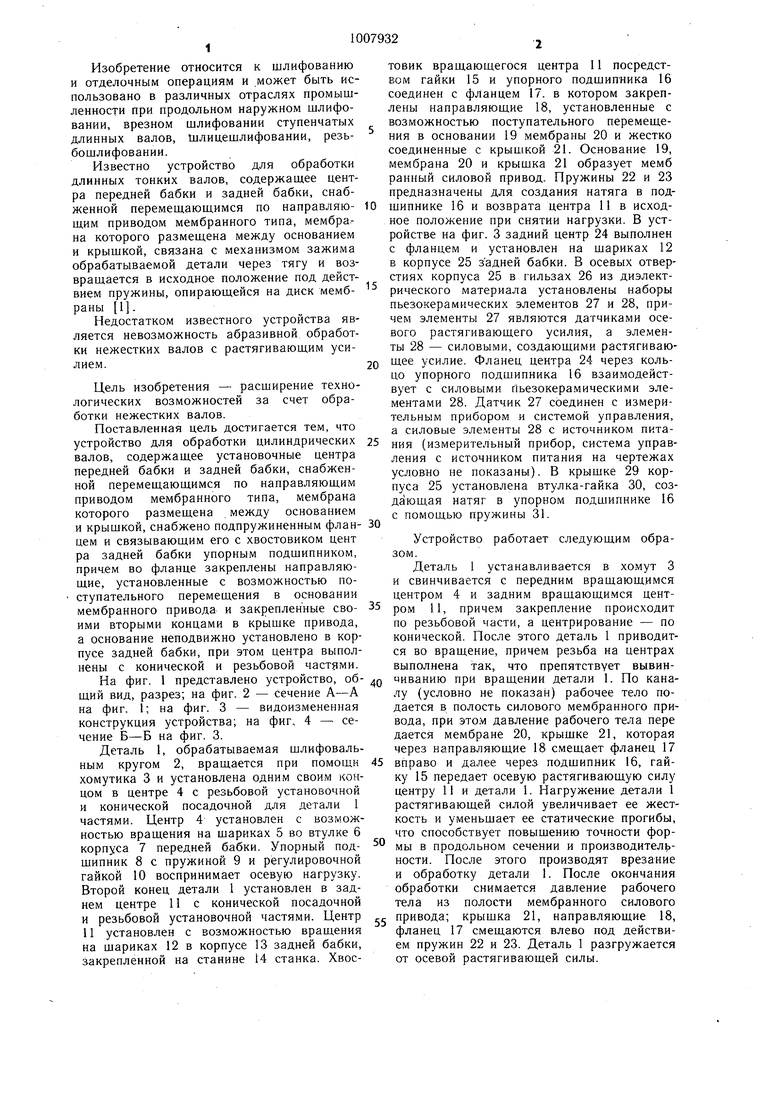

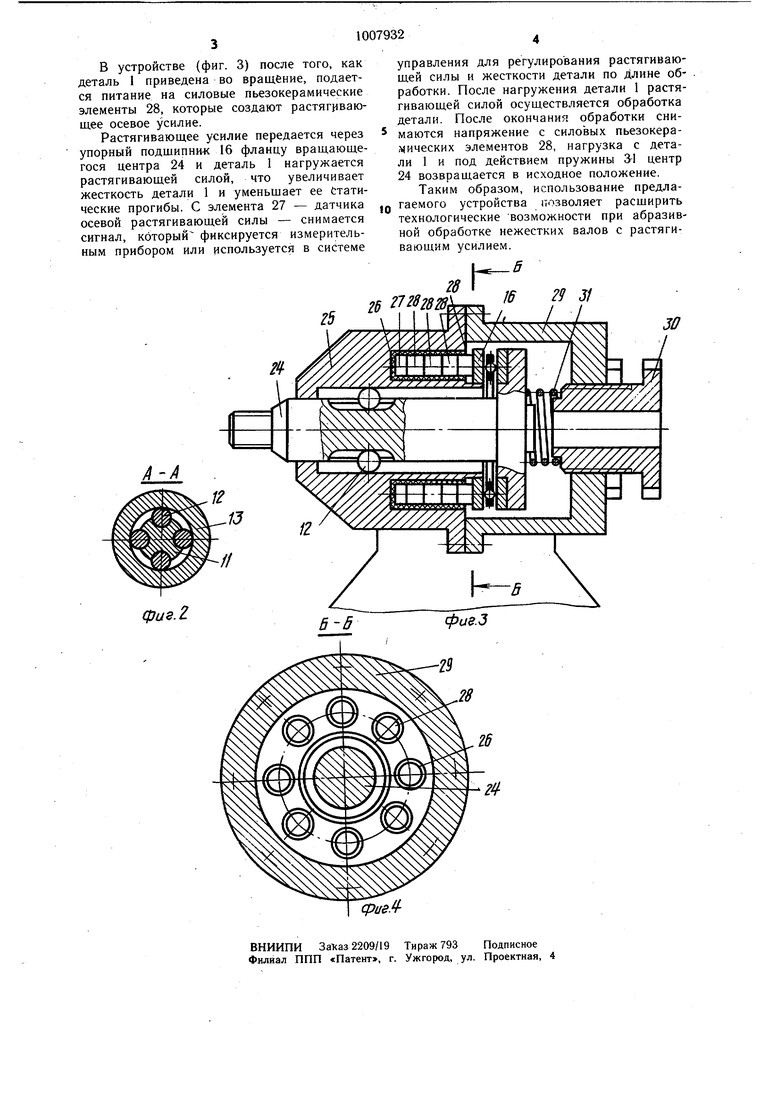

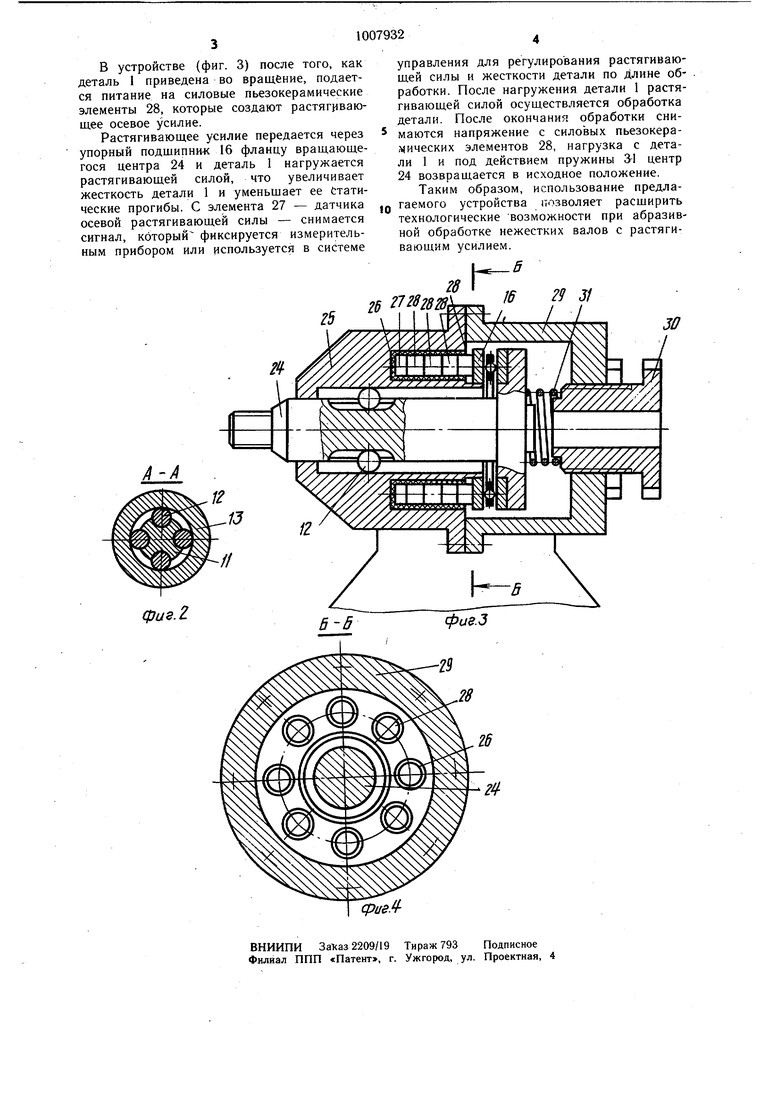

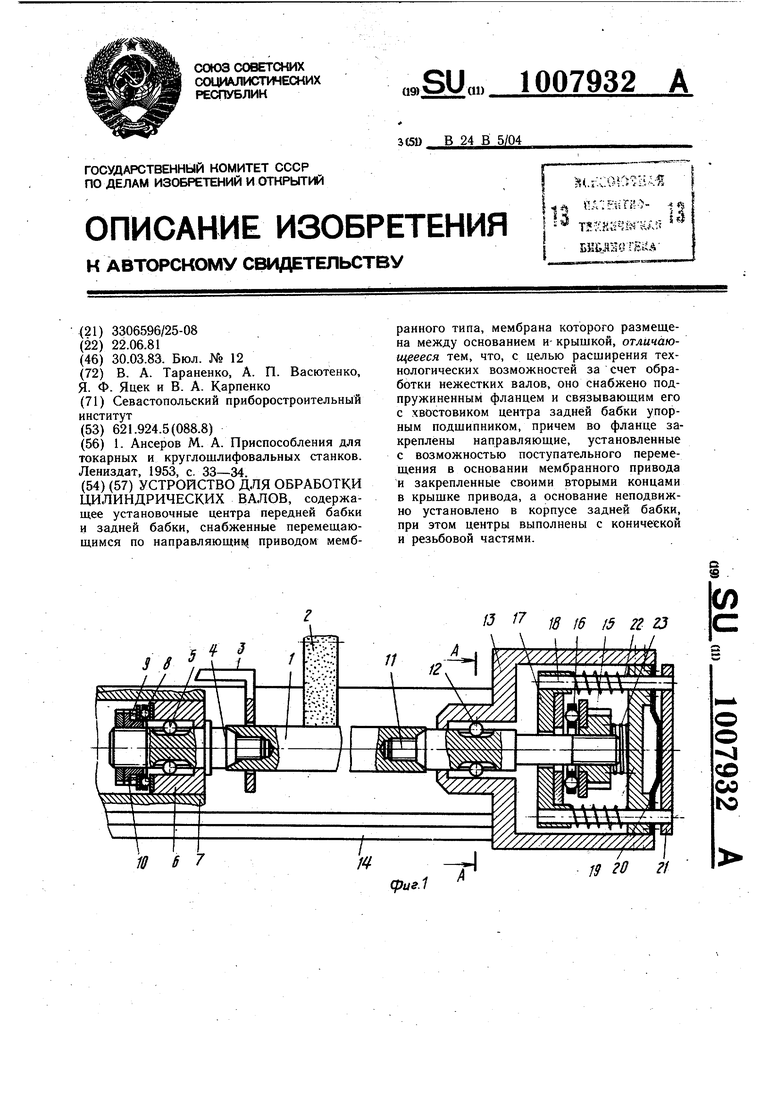

со ю / 13 f6 15 2г 2J Г9 0 П Изобретение относится к шлифованию и отделочным операциям и может быть использовано в различных отраслях промышленности при продольном наружном шлифовании, врезном шлифовании ступенчатых длинных валов, Шлицешлифовании, резьбошлифовании. Известно устройство для обработки длинных тонких валов, содержащее центра передней бабки и задней бабки, снабженной перемещающимся по направляющим приводом мембранного типа, мембрана которого размещена между основанием и крышкой, связана с механизмом зажима обрабатываемой детали через тягу и возвращается в исходное положение под действием пружины, опирающейся на диск мембраны 1. Недостатком известного устройства является невозможность абразивной обработки нежестких валов с растягивающим усилием. Цель изобретения - расширение технологических возможностей за счет обработки нежестких валов. Поставленная цель достигается тем, что устройство для обработки цилиндрических валов, содержащее установочные центра передней бабки и задней бабки, снабженной перемещающимся по направляющим приводом мембранного типа, мембрана которого размещена между основанием и крыщкой, снабжено подпружиненным фланцем и связывающим его с хвостовиком цент ра задней бабки упорным подщипником, причем во фланце закреплены направляющие, установленные с возможностью поступательного перемещения в основании мембранного привода и закрепленные своими вторыми концами в крышке привода, а основание неподвижно установлено в корпусе задней бабки, при этом центра выполнены с конической и резьбовой частями. На фиг. 1 представлено устройство, общий вид, разрез; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - видоизмененная конструкция устройства; на фиг, 4 - сечение Б-Б на фиг. 3. Деталь 1, обрабатываемая щлифовальным кругом 2, вращается при помощи хомутика 3 и установлена одним своим концом в центре 4 с резьбовой установочной и конической посадочной для детали 1 частями. Центр 4 установлен с возможностью вращения на щариках 5 во втулке 6 корпуса 7 передней бабки. Упорный подшипник 8 с пружиной 9 и регулировочной гайкой 10 воспринимает осевую нагрузку. Второй конец детали 1 установлен в заднем центре 11 с конической посадочной и резьбовой установочной частями. Центр 11 установлен с возможностью вращения на щариках 12 в корпусе 13 задней бабки, закрепленной на станине 14 станка. Хвостовик вращающегося центра 11 посредством гайки 15 и упорного подшипника 16 соединен с фланцем 17. в котором закреплены направляющие 18, установленные с возможностью поступательного перемещения в основании 19 мембраны 20 и жестко соединенные с крышкой 21. Основание 19, мембрана 20 и крышка 21 образует мемб ранный силовой привод. Пружины 22 и 23 предназначены для создания натяга в подшипнике 16 и возврата центра 11 в исходное положение при снятии нагрузки. В устройстве на фиг. 3 задний центр 24 выполнен с фланцем и установлен на шариках 12 в корпусе 25 задней бабки. В осевых отверстиях корпуса 25 в гильзах 26 из диэлектрического материала установлены наборы пьезокерамических элементов 27 и 28, причем элементы 27 являются датчиками осевого растягивающего усилия, а элементы 28 - силовыми, создающими растягивающее усилие. Фланец центра 24 через кольцо упорного подшипника 16 взаимодействует с силовыми пьезокерамическими элементами 28. Датчик 27 соединен с измерительным прибором и системой управления, а силовые элементы 28 с источником питания (измерительный прибор, система управления с источником питания на чертежах условно не показаны). В крышке 29 корпуса 25 установлена втулка-гайка 30, создающая натяг в упорном подшипнике 16 с помощью пружины 31. Устройство работает следующим образом. Деталь 1 устанавливается в хомут 3 и свинчивается с передним вращающимся центром 4 и задним вращающимся центром 11, причем закрепление происходит по резьбовой части, а центрирование - по конической. После этого деталь 1 приводится во вращение, причем резьба на центрах выполнена так, что препятствует вывинчиванию при вращении детали 1. По каналу (условно не показан) рабочее тело подается в полость силового мембранного привода, при этом давление рабочего тела пере дается мембране 20, крыщке 21, которая через направляющие 18 смещает фланец 17 вправо и далее через подщипник 16, гайку 15 передает осевую растягивающую силу центру 11 и детали 1. Нагружение детали 1 растягивающей силой увеличивает ее жесткость и уменьщает ее статические прогибы, что способствует повышению точности формы в продольном сечении и производительности. После этого производят врезание и обработку детали 1. После окончания обработки снимается давление рабочего тела из полости мембранного силового привода; крышка 21, направляющие 18, фланец 17 смещаются влево под действием пружин 22 и 23. Деталь 1 разгружается от осевой растягивающей силы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка токарного станка | 1980 |

|

SU921687A1 |

| Задняя бабка токарного станка | 1981 |

|

SU982849A1 |

| Задняя бабка токарного станка | 1980 |

|

SU878417A1 |

| УНИВЕРСАЛЬНЫЙ КРУГЛОШЛИФОВАЛЬНЫЙ СТАНОК | 1992 |

|

RU2050248C1 |

| Задняя бабка токарного станка | 1980 |

|

SU931306A2 |

| ЗАДНЯЯ БАБКА ТОКАРНОГО СТАНКА | 1997 |

|

RU2162770C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ КОЛЕНЧАТОГО ВАЛА | 1994 |

|

RU2112637C1 |

| Круглошлифовальный станок | 1981 |

|

SU1052370A1 |

| Устройство для комбинированной обработки цилиндрических поверхностей | 1989 |

|

SU1639940A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ВАЛОВ, содержащее установочные центра передней бабки И задней бабки, снабженные перемещающимся по направляющи приводом мембранного типа, мембрана которого размещена между основанием и- крыщкой, отличающеееся тем, что, с целью расширения технологических возможностей за счет обработки нежестких валов, оно снабжено подпружиненным фланцем и связывающим его с хвостовиком центра задней бабки упорным подшипником, причем во фланце закреплены направляющие, установленные с возможностью поступательного перемещения в основании мембранного привода и закрепленные своими вторыми концами в крыщке привода, а основание неподвижно установлено в корпусе задней бабки, при этом центры выполнены с конической и резьбовой частями.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ансеров М | |||

| А | |||

| Приспособления для токарных и круглошлифовальных станков | |||

| Лениздат, 1953, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

Авторы

Даты

1983-03-30—Публикация

1981-06-22—Подача