1 (61) 1404882

(21)4602540/23-28

(22)04.11.88

(46) 30.11.90. Бкш. № 44

(71)Трльятт1шский политехнический институт

(72)Е.Я.Седыкин, В.А.Редькин, С.А.Редькина и Т.А.Гомельская (53) 620.171(088.8)

(56) Авторское свидетельство СССР № 1404882, кл. G 01 N 3./08, 1986.

(54) УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА РАЗРЬШ ДЕТАЛЕЙ ТИНА ТЕЛ ВРАЩЕНИЯ (57) Изобретение относится к испы-- тательной технике, в частности к устройствам для испытания на разрыв деталей типа тел вращения с помощью центробежных сил. Цель изобретения - повьпиение долговечности за счет изменения значения критических скорое-- ей вращения в процессе разгона. На станине 1 установлены магнит 3, за

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для испытания на разрыв деталей типа тел вращения | 1986 |

|

SU1404882A1 |

| Устройство для испытания на разрыв детали типа тела вращения | 1988 |

|

SU1527552A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ВРАЩАЮЩИХСЯ ДЕТАЛЕЙ НА РАЗРЫВ | 1989 |

|

RU2029276C1 |

| Стенд для испытания кольцевых деталей на разрыв | 1986 |

|

SU1411284A1 |

| Способ испытания устройств диагностики подшипников качения и установка для его осуществления | 1986 |

|

SU1375966A1 |

| Способ ориентации и вращения шли-фОВАльНыХ КРугОВ и уСТРОйСТВО дляЕгО ОСущЕСТВлЕНия | 1979 |

|

SU823097A1 |

| Стенд для испытания вращающихся деталей на разрыв | 1990 |

|

SU1827569A1 |

| СТЕНД ДЛЯ ЦИКЛИЧЕСКИХ ИСПЫТАНИЙ ГАЗОДИНАМИЧЕСКИХ ПОДШИПНИКОВ | 2015 |

|

RU2587758C1 |

| Устройство для испытания на разрыв детали типа тела вращения | 1989 |

|

SU1665274A1 |

| Стенд для испытания вращающихсядЕТАлЕй HA РАзРыВ | 1976 |

|

SU849037A1 |

Изобретение относится к испытательной технике, в частности к устройствам для испытания на разрыв деталей типа тел вращения с помощью центробежных сил. Цель изобретения - повышение долговечности за счет изменения значения критических скоростей вращения в процессе разгона. На станине 1 установлены магнит 3, защитный кожух 2 и цилиндрический корпус 6. Над магнитом 3 размещен диск 9 шпинделя (Ш), предназначенный для закрепления испытуемой детали 10. В корпусе 6 установлена с возможностью осевого перемещения прижимная часть 12 Ш. На боковых поверхностях диска 9 и части 12 Ш закреплены воздушные турбины 16,15, соединенные через электромагнитные вентили 25 с системой подачи воздуха. С диском 9 и частью 12 Ш взаимодействуют бесконтактные датчики 19,18 частоты вращения. Вентили 25 и датчики 18,19 связаны с электронным блоком 24 системы синхронизации разгона турбин 15,16. На основании сравнения сигналов датчиков 18, 19 электронным блоком 24 осуществляется управление вентилями 25 и синхронизация частоты вращения диска 9 и части 12 Ш. К моменту наступления резонанса у диска 9 Ш подают воздух в верхнюю торцовую полость корпуса 6, часть 12 Ш опускается и соединяется с диском 9. Далее производят разгон Ш до испытательной скорости и испытание детали 10 на разрыв. 1 ил.

i

акатошбо ву на

О)

со

14)

щитный кожух 2 и цилиндрический корпус 6. Над магнитом 3 размещен диск 9 шпинделя (Ш), предназначенный для закрепления испытуемой детали 10. В корпусе 6 уст ановлена с возможностью осевого перемещения прижимная часть 12 Ш. На боковых поверхностях диска 9 и части 12 Ш закреплены воздушные Турб1шы 16,15, соединенные через: электромагнитные вентили 25 с системой подачи в03духас С диском 9 и частью 12 Ш взаимодействуют бесконтактные датчики 19,18 частоты вращения. Вентили 25 и датчики 18,19 связаны

16103744

с злектронным блоком 24 системы синхронизации разгона турбин 15,16. На основании сравнения сигналов датчи5 ков 18,19 злектронным блоком 24 осуществляется управление вентилями 25 и синхронизахщя частоты вращения диска 9 и части 12 Ш. К моменту наступления резонанса у диска 9 Ш пода.эт

fO воздух в верхнюю торцовую полость корпуса 6, часть 12 Ш опускается и с. соединяется с диском 9. Далее производят разгон Ш до испытательной скорости и испытание детали 10 на

15 разрьт 1 ил.

Изобретение относится к испытательной технике, в частности к уст-- ройствам для испытания на разрыв деталей типа тел вращения с помощью центробежной силы.

Цель изобретения - повьппение долговечности за счет изменения значений критических скоростей вращения в процессе разгона.

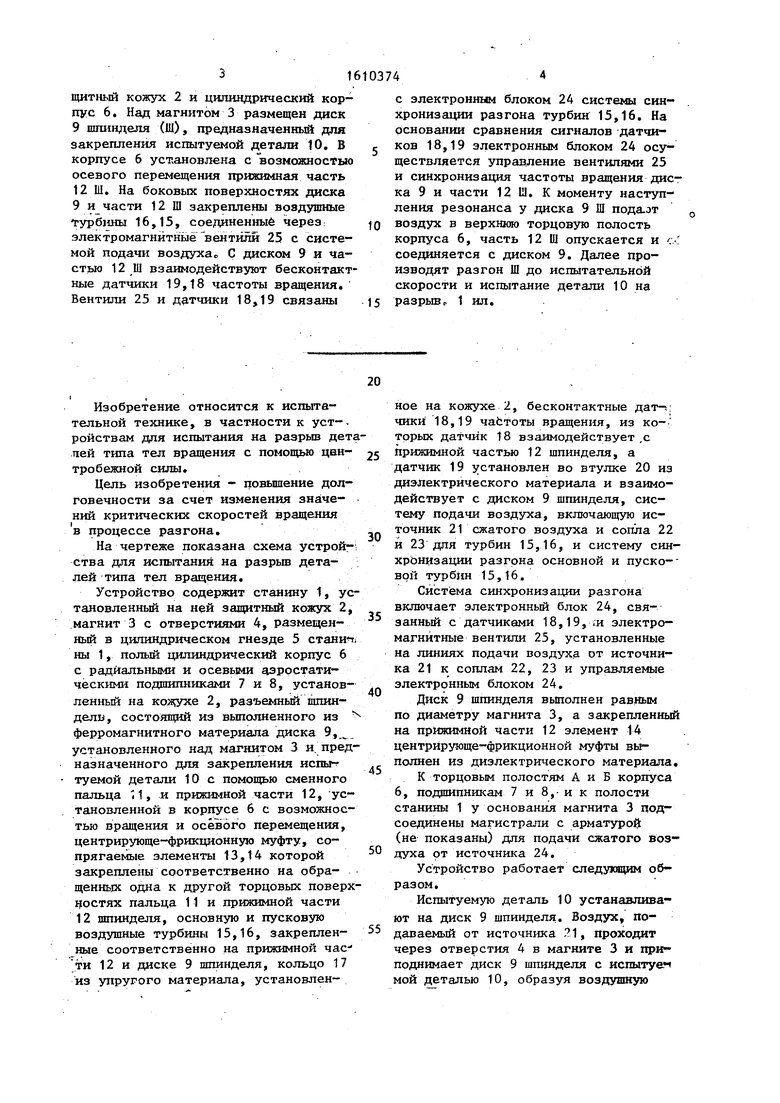

На чертеже показана схема устрой-, ства для испытания на разрьш деталей типа тел вращения.

Устройство содержит станину 1, установленный на ней защитный кожух 2, магнит 3 с отверстиями 4, размещенный в цилиндрическом гнезде 5 станин ны 1, полый цилиндрический корпус 6 с радиальными и осевыми аэростатическими подшипниками 7 и 8, установ- ленньй на кодухе 2, разъемный шпиндели, состоящий из выполненного из ферромагнитного материала диска 9, установленного над магнитом 3 и, предназначенного для закрепления испы- туемой детали 10 с помощью сменного пальца 11, и прижимной части 12, установленной в корпусе 6 с возможностью вращения и осевого перемещения, центрирующе-фрикционную муфту, сопрягаемые злементы 13,14 которой закреплены соответственно на обращенных одна к другой Торцовых поверхностях пальца 11 и прижимной части 12 шпинделя, основную и пусковзто воздушные турбины 15,16, закрепленные соответственно на прижимной час- ти 12 и диске 9 шпинделя, кольцо 17 из упругого материала, установлен5

0

5

0

5

0

5

ное на кожухе 2, бесконтактные дат-;: чики 18,19 чаЬтоты вращения, из ко- тррых датчик 18 взаимодействует ,с прижимной частью 12 шпинделя, а датчик 19 установлен во втулке 20 из диэлектрического материала и взаимодействует с диском 9 шпинделя, систему подачи воздуха, включающую источник 21 сжатого воздуха и сопла 22 и 23 для турбин 15,16, и систему синхронизации разгона основной и пуско-- врй турбин 15,16.

Система синхронизации разгона включает электронный блок 24, свя- 3анный с датчиками 18,19, да электромагнитные вентили 25, установленные на линиях подачи воздуха от источника 21 к соплам 22, 23 и управляемые электронным блоком 24.

Диск 9 шпинделя выполнен равным по диаметру магнита 3, а закрепленный на прижимной части 12 элемент 14 центрирующе-фрикционной муфты выполнен из диэлектрического материала.

К торцовым полостям А и Б корпуса 6, подшипникам 7 и 8,-и к полости станины 1 у основания магнита 3 подсоединены магистрали с арматурой (не показаны) для подачи сжатого воздуха от источника 24.

Устройство работает следующим образом.

Испытуемую деталь 10 устанавливают на диск 9 шпинделя. Воздух, подаваемый от источника 21, проходит через отверстия 4 в магните 3 и приподнимает диск 9 шпинделя с испытуем мой деталью 10, образуя воздушную

подушку между диском 9 шпинделя и станиной 1. Магнитные силы, возникающие между ферромагнитным диском 9 шпинделя и магнитом 3, не позволяют диску 9 шпинделя сместиться относительно центральной оси устройства.

Параллельно с этим осуществляется подача сжатого воздуха в корпусе 6 с аэростатическими подшипниками 7 и 8, в результате прижимная часть 12 шпинделя всплывает.на воздушной подушке и .оказывается во взвешенном состоянии, что позволяет прижгй.1ной части 12 шшнделя под действием неуравновешенных масс (во время испытания) совершать движения вокруг оси с минимальными Потерями на трение.

С помощью электронного блока 24 выдается управляющий сигнал на электромагнитные вентили 25 для подачи сжатого воздуха от источн1жа 21 к соплам 22 и 23 соответствующих турбин 15 и 16. Диск 9 шпинделя, получив вращение от воздушной турбины 16, разгоняется вместе с испытуемой деталью 10. При этом прижимная часть 12 шпинделя, получив вращение рт воздушной турбины 15, разгоняется синхронно с диском 9 шпинделя. Процесс синхронизации разгона прижимно части 12 шпинделя относительно диска 9 шпинделя осуществляется в следующем Порядке Частоты вращения диска 9 и прижимной части 12 шпинделя регистрируются соответствзтощини датчиками 19 и 18, сигналы от которьк поступают на электронный блок 24, сравнивающий эти сигналы, и при их рассогла- совании выдающий управляющий сигнал на увеличение или уменьшение расхода сжатого воздуха через соответствующий электромагнитный вентиль 25 к соплу 22. Таким образом, при разгоне происходит подстройка (синхронизация) частоты вращения прижимной части 12 шпинделя к частоте вращения диска 9.

К моменту наступления резонанса у диска 9 шпинделя, Тое. к моменту выхода на-его критическую скорость, численное значение которой заложено i в памяти электронного блока 24, от последнего к системе подачи воздуха

16103746

14 между собой. В результате этого действия прижимная часть 12 шпинделя соединяется с его диском 9,а их массы суммируются и соответственно уменьшается значение критической скорости шпинделя, несущего испытуемую деталь 10.

Таким образом,скорость, соответ- Q ствующая значению критической скорости неразомкнутого шпинделя, к моменту наступления резонанса .у диска 9 шпинделя и, соответственно, к моменту соединения последнего с при- J5 жимной частью 12 шпинделя остается позади (Ti e. уже ), а скорость, соответствующая критической скорости диска 9, шпиндель проходит уже собранным. Затем производят раз- 20 гон шпинделя до испытательной скорости и испытание детали 10 на разрыв под действием центробежных сил.

Введение дополнительной турбины 16 и системы синхронизации позволяет 25 пройти критическую скорость шпинделя в безрезонансном режиме. Отстройка от резонансного режима позволяет разгрузить аэростатические подшипники от воздействия поперечных резонанс- 30 ных колебаний, вызванных неуравно-г п1.: вешенностью испытуемой детали 10, ..;г, при прохождеН1ш значени критических скоростей.

Изобретение позволяет ум(ньшить вероятность возникновения аварий при

35

40

выводе шпинделя на испытательную скорость, а долговечность аэростатических подшипников увеличить в 5 раз.

Формула изобретения

Устройство для испытания на разрыв деталей типа тел вращения по

45 авт. св. № 1404882, отличающееся тем, что, с целью повышения долговечности за счет изменения значений критических скоростей вращения в процессе разгона, оно

5Q снабжено пусковой турбиной,закрепленной на диске разъемного шпинделя и связанной с системой подачи воздуха, датчиком частоты вращения диска шпинделя

установленным на магните, и системой вьщается управляющий сигнал на пода- ее синхронизации разгона основной и jryc- чу сжатого воздуха в полость Б кор- ковой турбин, связанной с системой пуса 9, прижимная часть 12 шпинделя подачи воздуха и датчиками частоты опускается, вытесняя воздух из полос- вращения диска шпинделя и основной ти А, до соединения элементов 13 и турбины

6103746

14 между собой. В результате этого действия прижимная часть 12 шпинделя соединяется с его диском 9,а их массы суммируются и соответственно уменьшается значение критической скорости шпинделя, несущего испытуемую деталь 10.

Таким образом,скорость, соответ- Q ствующая значению критической скорости неразомкнутого шпинделя, к моменту наступления резонанса .у диска 9 шпинделя и, соответственно, к моменту соединения последнего с при- J5 жимной частью 12 шпинделя остается позади (Ti e. уже ), а скорость, соответствующая критической скорости диска 9, шпиндель проходит уже собранным. Затем производят раз- 20 гон шпинделя до испытательной скорости и испытание детали 10 на разрыв под действием центробежных сил.

Введение дополнительной турбины 16 и системы синхронизации позволяет 25 пройти критическую скорость шпинделя в безрезонансном режиме. Отстройка от резонансного режима позволяет разгрузить аэростатические подшипники от воздействия поперечных резонанс- 30 ных колебаний, вызванных неуравно-г п1.: вешенностью испытуемой детали 10, ..;г, при прохождеН1ш значени критических скоростей.

Изобретение позволяет ум(ньшить вероятность возникновения аварий при

35

выводе шпинделя на испытательную скорость, а долговечность аэростатических подшипников увеличить в 5 раз.

40

Формула изобретения

Устройство для испытания на разрыв деталей типа тел вращения по

45 авт. св. № 1404882, отличающееся тем, что, с целью повышения долговечности за счет изменения значений критических скоростей вращения в процессе разгона, оно

5Q снабжено пусковой турбиной,закрепленной на диске разъемного шпинделя и связанной с системой подачи воздуха, датчиком частоты вращения диска шпиндел

Авторы

Даты

1990-11-30—Публикация

1988-11-04—Подача