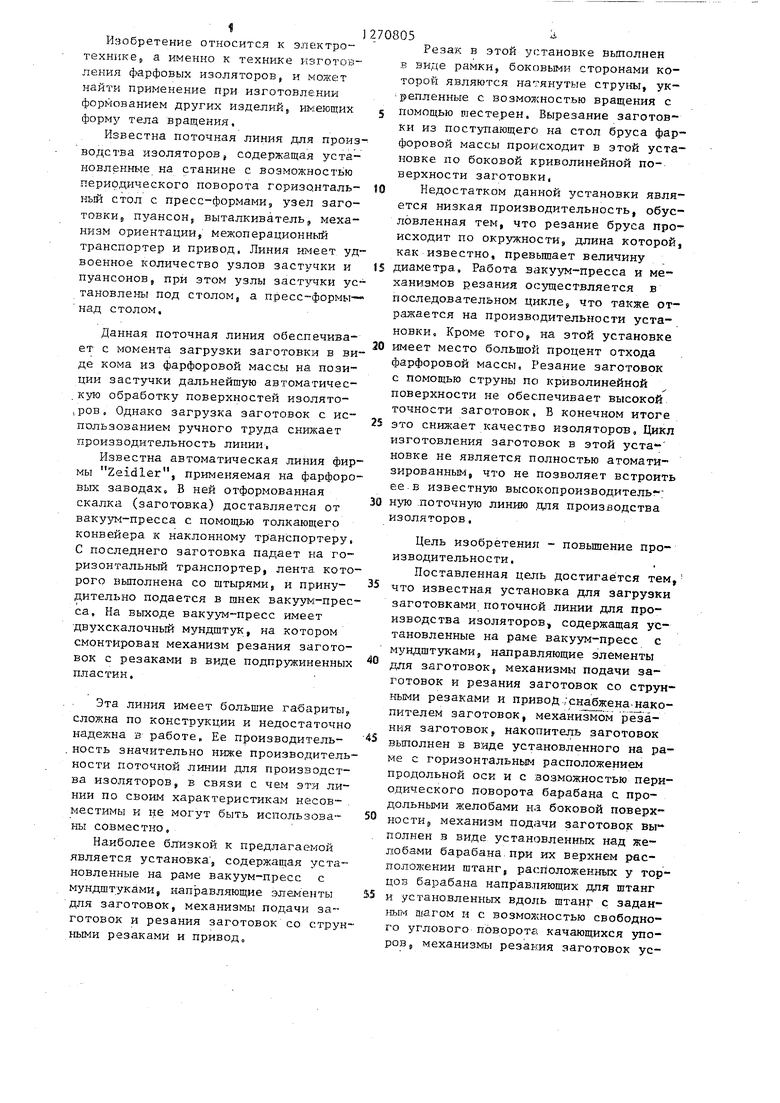

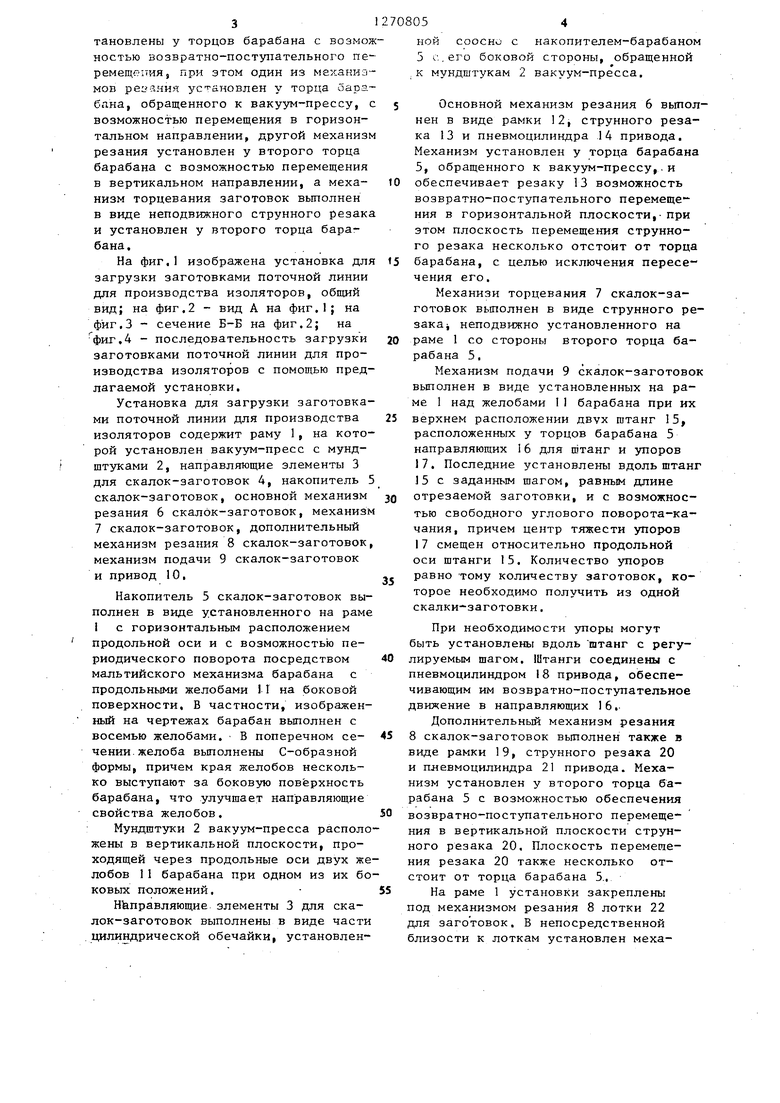

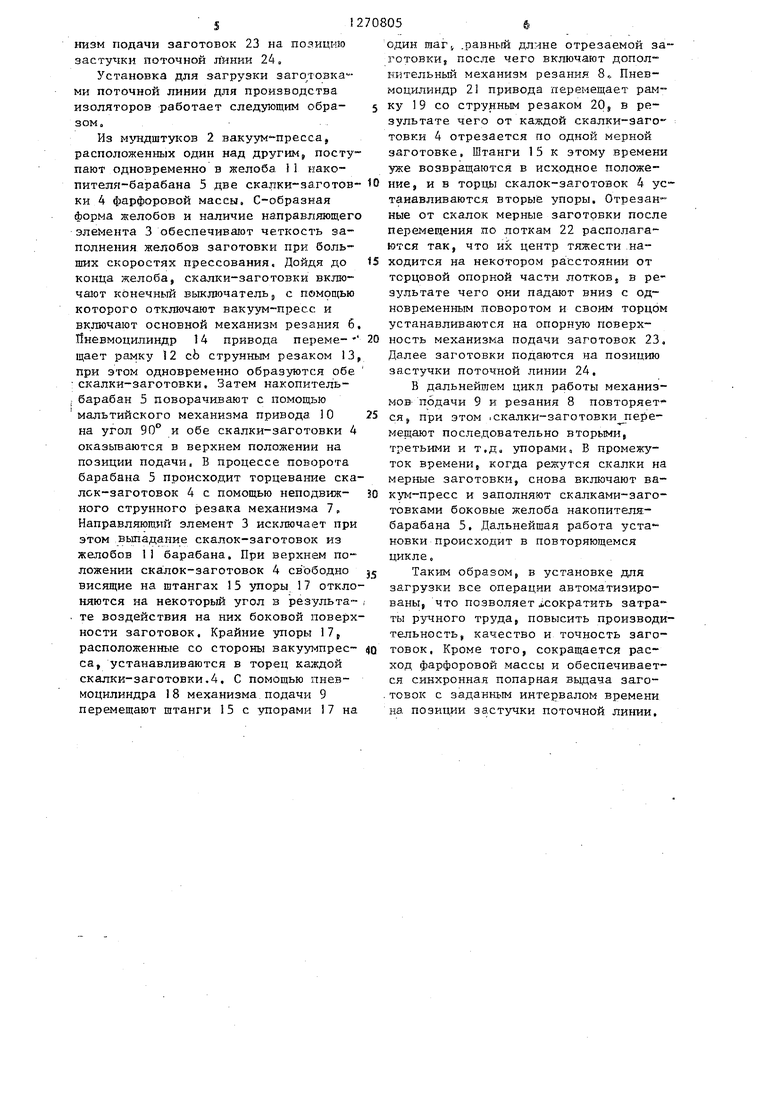

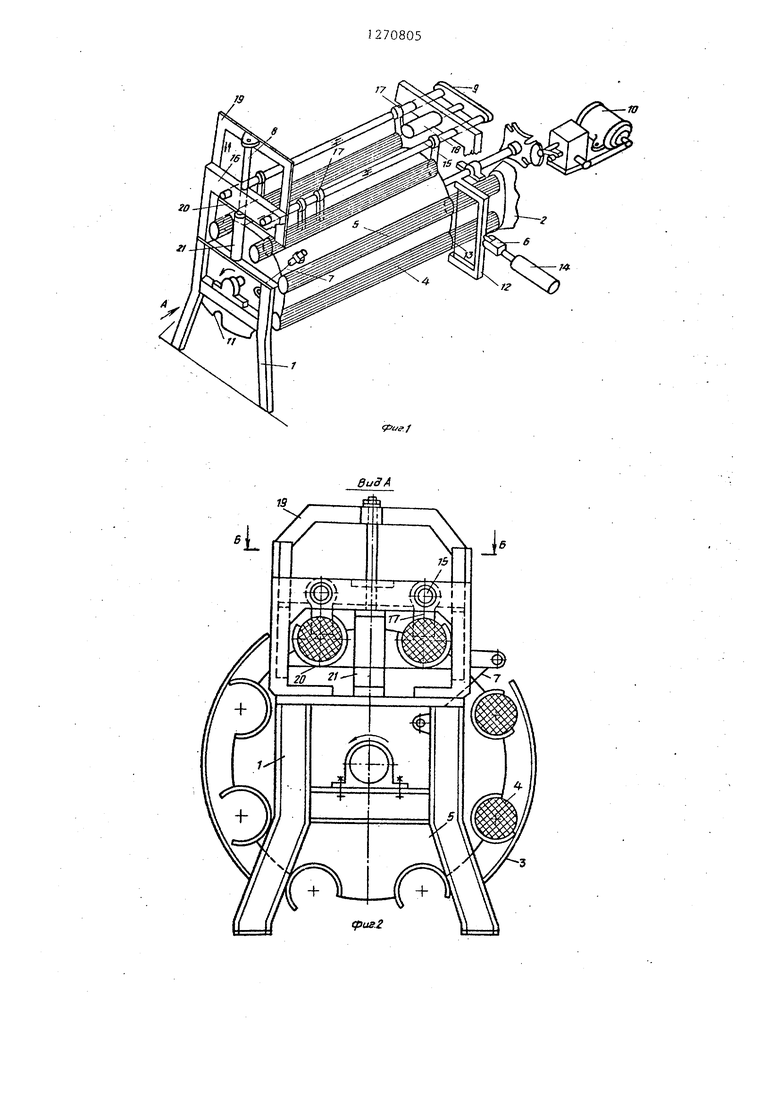

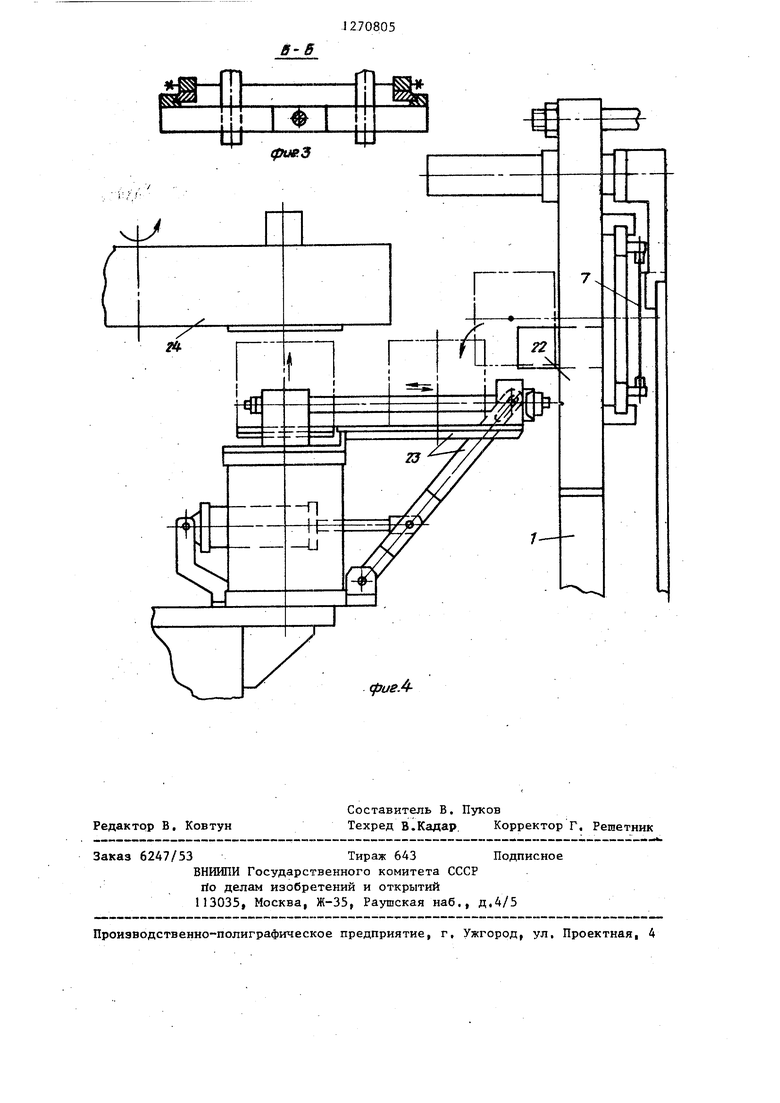

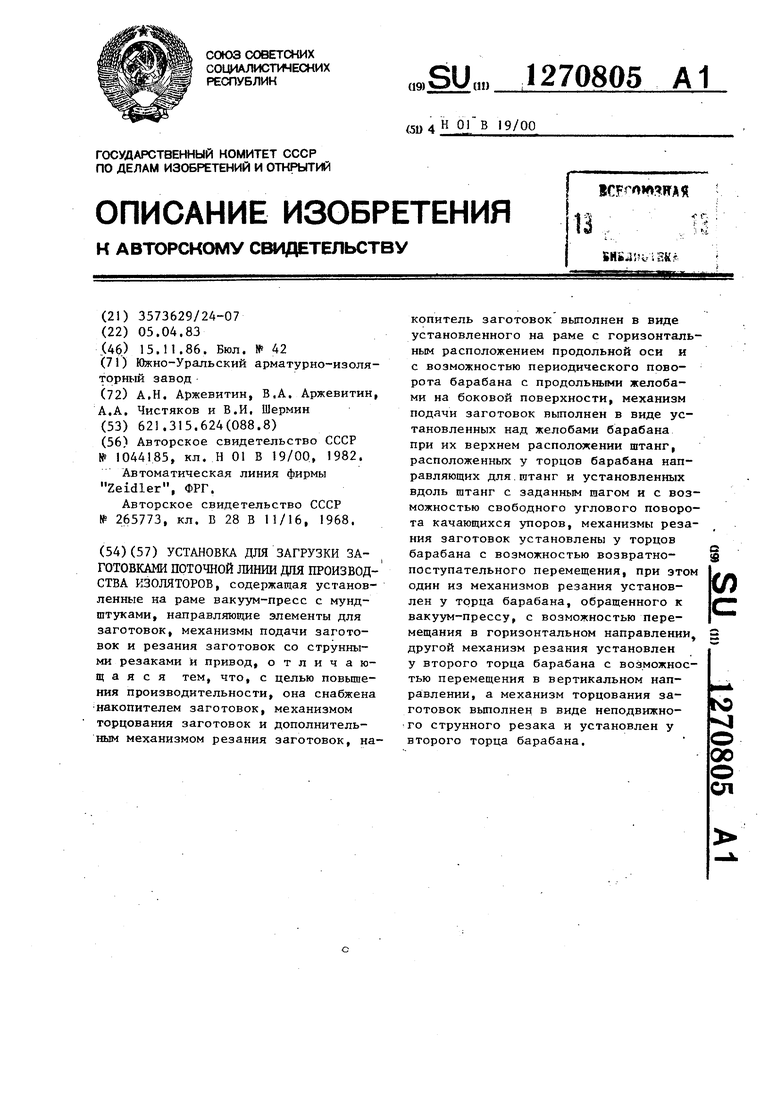

Изобретение относится к электротехнике, а именно к технике изготовления фарфоБЫХ изоляторов и может найти применение при изготовлении формованием других изделий;, имеющих форму Тела вращения. Известна поточная линия для произ водства изоляторов, содержащая установленные на станине с возможностью периодического поворота горизонтальный стол с пресс-формамиа узел заготовкие пуансонг выталкиватель, механизм ориентации, межоперационный транспортер и привод, Линия имеет УД военное количество узлов застучки и пуансонов, при этом узлы застучки ус тановлены под столом, а пресс-формы- над столом. Данная поточная линия обеспечивает с момента загрузки заготовки в ви де кома из фарфоровой массы на позиции застучки дальнейшую автоматическую обработку поверхностей изолято,ров, Однако загрузка заготовок с использованием ручного труда сншкает производительность линии, Известна автоматическая линия фир мы Zeidler, применяемая на фарфоро вых заводах, В ней отформованная скалка (заготовка) доставляется от вакуум-пресса с помощью толкаюп5его конвейера к наклонному транспортеру С последнего заготовка падает на горизонтальный транспортер, лента кото рого выполнена со штырями, и принудительно подается в шнек вакуум-прес са. На выходе вакуум-пресс имеет двухскалочный мундштук, на котором смонтирован механизм резания заготовок с резаками в виде подпружиненных пластин. Эта линия имеет большие габариты сложна по конструкции и недостаточно надежна з работе. Ее производитель.ность значительно ниже производитель ности поточной линии для производства изоляторов, в связи с чем эти линии по своим характеристикам несовместимы и не могут быть использованы совместно. Наиболее близкой к предлагаемой является установка, содержащая установленные на раме вакуум-пресс с мундштуками, направляющие элементы для заготовок, механизмы подачи заготовок и резания заготовок со струн ньши резаками и привод 05Резак в этой установке выполнен в виде рамки, боковыми сторонами которой являются натянутые CTpyi-ai, ук- репленные с возможностью вращения с помощью шестерен. Вырезание заготовки из поступающего на стол бруса фарфоровой массы происходит в этой установке по боковой криволинейной поверхности заготовки, Недостатком данной установки является низкая производительность, обусловленная тем, что резание бруса происходит по окружности, длина которой, как известно, превьппает величину диаметра. Работа вакуум-пресса и механизмов резания осуществляется в последовательном цикле, что также отражается на производительности установки. Кроме того, на этой установке имеет место большой процент отхода фарфоровой массы. Резание заготовок с помощью струны по криволинейной поверхности не обеспечивает высокой точности заго.товок, В конечном итоге это снижает качество изоляторов. Цикл изготовления заготовок в этой новке не является полностью атоматизированным, что не позволяет встроить ее в известнзто высокопроизводительг-; ную .поточную линию ,для производства изоляторов. Цель изобретения - повышение производительности. Поставленная цель достигается тем, что известная установка для загрузки заготовками поточной линии для производства изоляторов, содержащая установленные на раме вакузш-пресс с мундштуками, направляющие элементы для заготовок, механизмы подачи заготовок и резания заготовок со струнными резаками и привод.;снабжена-накопителем заготовок, механизмом рйания заготовок, накопитель заготовок выполнен в виде установленного на раме с горизонтальным расположением продольной оси и с возможностью периодического поворота барабана с продольными желобами на боковой поверхности , механизм подачи заготовок выполнея в виде установленных над желобами барабана,при их верхнем расположении штанг, расположенных у торцов барабана направляющих дпя штанг и установленных вдоль штанг с заданяьш шагом и с возможностью свободного углового поворота качающихся упоров, механизмы резакия заготовок установлены у торцов барабана с возмож ностью возвратно-поступательного перемеще;1ия, при этом один из механизмов резания ус ановлен у торца барабана, обращенного к вакуум-прессу, возможностью перемещения в горизонтальном направлении, другой механизм резания установлен у второго торца барабана с возможностью перемещения в вертикальном направлении, а механизм торцевания заготовок выполнен в виде неподвижного струнного резака и установлен у второго торца барабана. На фиг,1 изображена установка для загрузки заготовками поточной линии для производства изоляторов, общий вид; на фиг,2 - вид А на фиг,1; на фйг,3 - сечение Б-Б на фиг.2; на фиг,4 - последовательность загрузки заготовками поточной линии для производства изоляторов с помощью предлагаемой установки. Установка для загрузки заготовками поточной линии для производства изоляторов содержит раму 1, на которой установлен вакуум-пресс с мундштуками 2, направляющие элементы 3 для скалок-заготовок 4, накопитель 5 скалок-заготовок, основной механизм резания 6 скалок-заготовок, механизм 7 скалок-заготовок, дополнительный механизм резания 8 скалок-заготовок механизм подачи 9 скалок-заготовок и привод 10. Накопитель 5 скалок-заготовок выполнен в виде установленного на раме 1 с горизонтальным расположением продольной оси и с возможностьнз периодического поворота посредством мальтийского механизма барабана с продольными желобами 11 на боковой поверхности, В частности, изображен ный на чертежах барабан вьтолнен с восемью желобами, В поперечном сечении, желоба вьшолнены С-обраэной формы, причем края желобов несколько выступают за боковую поверхность барабана, что улучшает направляющие свойства желобов, : Мундштзгки 2 вакуум-пресса располо жены в вертикальной плоскости, проходящей через продольные оси двух же лобов 11 барабана при одном из их бо ковых положений. Направляющие элементы 3 для скалок-заготовок выполнены в виде части цилиндрической обечайки, установлен054ной сроено с накопителем-барабаном 5 с., его боковой стороны, обращенной ,к мундштукам 2 вакуум-пресса, Основной механизм резания 6 вьтолнен в виде рамки 12, струнного резака 1 3 и пневмоцилиндра 14 привода, Механизм установлен у торца барабана 5, обращенного к вакуум-прессу,.и обеспечивает резаку 13 возможность возвратно-поступательного перемещения в горизонтальной плоскости,-при этом плоскость перемещения струнного резака несколько отстоит от торца барабана, с целью исключения пересечения его. Механизи торцевания 7 скалок-заготовок выполнен в виде струнного резака j неподвижно установленного на раме 1 со стороны второго торца барабана 5, Механизм подачи 9 скалок-заготовок выполнен в виде установленных на раме 1 над желобами I1 барабана при их верхнем расположении двух щтанг 15, расположенных у торцов барабана 5 направляющих 16 для штанг и упоров 17, Последние установлены вдоль штанг 15 с заданньм шагом, равным длине отрезаемой заготовки, и с возможностью свободного углового поворота-качания, причем центр тяжести упоров I7 смещен относительно продольной оси штанги 15, Количество упоров равно тому количеству заготовок, которое необходимо получить из одной скалки-заготовки. При необходимости упоры могут быть установлены вдоль штанг с регуируемым шагом. Штанги соединены с невмоцилиндром 18 привода, обеспеивающим им возвратно-поступательное вижение в направляющих 1 6 , Дополнительный механизм резания скалок-заготовок вьтолнен также в иде рамки 19, струнного резака 20 пневмоцилиндра 21 привода. Мехаизм установлен у второго торца баабана 5 с возможностью обеспечения озвратно-поступательного перемещеия в вертикальной плоскости струного резака 20, Плоскость переметеия резака 20 также несколько оттоит от торца барабана 5., На раме 1 установки закреплены од механизмом резания 8 лотки 22 ля заготовок, В непосредственной лизости к лоткам установлен механизм подачи заготовок 23 на позицию застучки поточной линии 24, Установка для загрузки заго;говками поточной линии для производства изоляторов работает следующим обраИз мундштуков 2 вакуум-пресса, расположенных один над другим, посту™ пают одновременно в желоба 11 накопителя-барабана 5 две скалки-заготовки 4 фарфоровой массы, С-образная форма желобов и наличие направляющего элемента 3 обеспечивают четкость заполнения желобов заготовки при больших скоростях прессования. Дойдя до конца желоба, скалки-заготовки включают конечный выключатель, с пг мощью которого отключают вакуум-пресс и включают основной механизм резания б Йневмоцилиндр 14 привода пефеме дает рамку 12 сЬ струнным резаком 13 при этом одновременно образуются обе скалки-заготовки. Затем накопитель; барабан 5 поворачивают с помощью мальтийского механизма привода 10 на угол 90 и обе скалки-заготовки 4 оказьшаются в верхнем положении на позиции подачи, В процессе поворота барабана 5 происходит торцевашяге ска лск-заготовок 4 с помощью неподвижного струнного резака механизма 1, Направляющий элемент 3 исключает при этом выпадание скалок-заготовок из желобов 11 барабана. При верхнем положении скалок-заготовок 4 свободно висящие на щтангах 15 упоры 17 откло няются на некоторый угол в результате воздействия на них боковой поверх ности заготовок. Крайние упоры 17, расположенные со стороны BaKyyivinpecса, устанавливаются в торец ка;вдой скалки-заготовки.4, С помощью пневмоцилиндра 18 механизма подачи 9 перемещают штанги 15 с упорами 17 на один шаг .равный длине отрезаемой заготовки, после чего включают дополнительный механизм резания 8 Пневмоцилиндр 21 привода перемещает рамку 19 со струнным резаком 20, в результате чего от каждой скалки-эаго : товки 4 отрезается по одной мерной заготовке. Штанги 15 к этому времени уже возвращаются в исходное положение, и в тор:цы скалок-заготовок 4 устанавливаются вторы в упоры. Отрезанные от скалок мерные заготовки после перемещения по лоткам 22 располагаются так, что их центр тяжести .находится на некотором расстоянии от торцовой опорной части лотков, в результате чего они падают вниз с одновременным поворотом и своим торцом устанавливаются на опорную поверхность механизма подачи заготовок 23, Далее заготовки подаются на позицию застучки поточной линии 24, В дальнейшем цикл работы механизмов подачи 9 и резания 8 повторяет ся, при этом .скалки-заготовки перемещают последовательно вторыми, третьими и т,д. упорами, В промежуток времени, когда режутся скалки на мерные заготовки, снова включают вакум-пресс и заполняют скалками-заготовками боковые желоба накопителябарабана 5, Дальнейшая работа установки происходит в повторяющемся цикле, Таким образом, в установке для загрузки все операции автоматизированы, что позволяет сократить затраты ручного труда, повысить производительность, качество и точность заготовок. Кроме того, сокращается расход фарфоровой массы и обеспечивается синхронная попарная вьщача заготонок с заданным интервалом времени на позиции застучки поточной линии.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резки непрерывно движущихся заготовок стержневой формы | 1989 |

|

SU1779589A1 |

| Устройство для отрезания заготовок из керамической массы | 1977 |

|

SU735405A1 |

| Пресс для вырубки деталей из листового материала | 1987 |

|

SU1433463A1 |

| Устройство для вырубки заготовок из полосового материала | 1981 |

|

SU1011388A1 |

| ПОТОЧНАЯ АВТОМАТИЗИРОВАННАЯ ЛИНИЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ МЕТОДОМ ПРЕССОВАНИЯ | 1992 |

|

RU2009042C1 |

| Устройство для газокислородной вырезки круглых отверстий | 1977 |

|

SU727354A1 |

| Устройство управления изготовлением керамических заготовок | 1983 |

|

SU1080981A1 |

| Магазинное устройство робототехнологического комплекса | 1987 |

|

SU1542669A1 |

| Установка для изготовления керамических деталей | 1981 |

|

SU979122A1 |

| Загрузочное устройство | 1985 |

|

SU1310168A2 |

УСТАНОВКА ДЛЯ ЗАГРУЗКИ ЗАГОТОВКАМИ ПОТОЧНОЙ ЛИНИИ ДНЯ ПРОИЗВОДСТВА ИЗОЛЯТОРОВ, содержащая установленные на раме вакуум-пресс с мундштуками, направляющие элементы для заготовок, механизмы подачи заготовок и резания заготовок со струнными резаками и привод, о т л и ч а ющ а я с я тем, что, с целью повышения производительности, она снабжена накопителем заготовок, механизмом торцования заготовок и дополнительным механизмом резания заготовок, накопитель заготовок вьшолнен в виде установленного на раме с горизонтальным расположением продольной оси и с возможностью периодического поворота барабана с продольными желобами на боковой поверхности, механизм подачи заготовок выполнен в виде установленных над желобами барабана при их верхнем расположении штанг, расположенных у торцов барабана направляющих для.штанг и установленных вдоль штанг с заданным шагом и с возможностью свободного углового поворота качающихся упоров, механизмы резания заготовок установлены у торцов I барабана с возможностью возвратнопоступательного перемещения, при этом (Л один из механизмов резания установлен у торца барабана, обращенного к вакуум-прессу, с возможностью перемещания в горизонтальном направлении, другой механизм резания установлен у второго торца барабана с возможностью перемещения в вертикальном направлении, а механизм торцования заготовок выполнен в виде неподвижного струнного резака и установлен у второго торца барабана. 00 о сд

19

1

J

| Авторское свидетельство СССР № 1044185, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая линия фирмы Zeidler, ФРГ | |||

| УСТРОЙСТВО для РЕЗАНИЯ БРУСА ИЗ ПЛАСТИЧНОЙ МАССЫ | 0 |

|

SU265773A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1986-11-15—Публикация

1983-04-05—Подача