ной части грузочном можностью канавок, прн этом на за- по нему установлен другой приводной подъемном устройстве с воз- механизм для взаимодействия с другим вертикального перемещения концом транспортирующей балки. 127J369

СИСТЕМА СКЛАДИРОВАНИЯ ПРОДУКТОВ С ИСПОЛЬЗОВАНИЕМ НЕСУЩИХ ЭЛЕМЕНТОВ, содержащая стеллаж с рядом этажей, размещенные с одной стороны стеллажа по меньшей мере один заг.рузочный конвейер и одно подъемное .загрузочное устройство, установленное с возможностью перемещения в продольном йаправлении вдоль стеллажа, приспособление для ввода несущих элементов в стеллаж, размещенные с друго й стороны стеллажа по меньшей мере один разгрузочный конвейер и одно подъемное разгрузочное устройство, установленное с возможностью продольного перемещения вдоль стеллажа, шаговые конвейеры, размещенные по меньшей мере по одному на этаже стеллажа с расположенными вдоль направления транспортирования нecyш ix элементов транспортирующими и несу щими балками для взаимодействия с несущими элементами, смонтированный на разгрузочном подъемном устройстве с возможностью вертикального перемещения по нему и взаимодействия с одними концами транспортирующих балок приводной механизм, механизм передачи несущих элементов на разгрузочный конвейер с передаточным механизмом, отличающаяся тем, что, с целью повышения удобства эксплуатации, несущая балка каждого шагового конвейера выполнена профилированной с четырьмя опорными поверхностями, расположенньими попарно на двух уровнях в продольном направлении, и ю двумя продольными V-образными касо навками, транспортирующая балка каждого шагового конвейера выполнена с ПЛОСКО грузонесущей поверхностью и снабжена валами, размещенными перпендикулярно ей и имеющими на концах опоры для взаимодействия с расположенными на нижнем уровне опорными го поверхностями несущей балки, и шар нирно .установленные в продольной вертикальной плоскости с размещением в со V-образных канавках несущих балок О5 несущие секторы, выполненные каждый QD Q ободом со спиральной рабочей поверхностью и участком скольжения на продолжении последней и плоскими СМ упорными участками на боковых сторонах, один из которых сопряжен с участком скольжения, и имеющие поперечное сечение V-образной формы, идентичной форме канавок несущей балки с шириной в зоне спиральной поверхности и участка скольжения соответственно большей и меньшей ширины дон

, 1

Изобретение относится к хранению продуктов на многоярусном стеллаже с. .использованием несущих элементов,

Цель изобретения - повышение удобства эксплуатации.

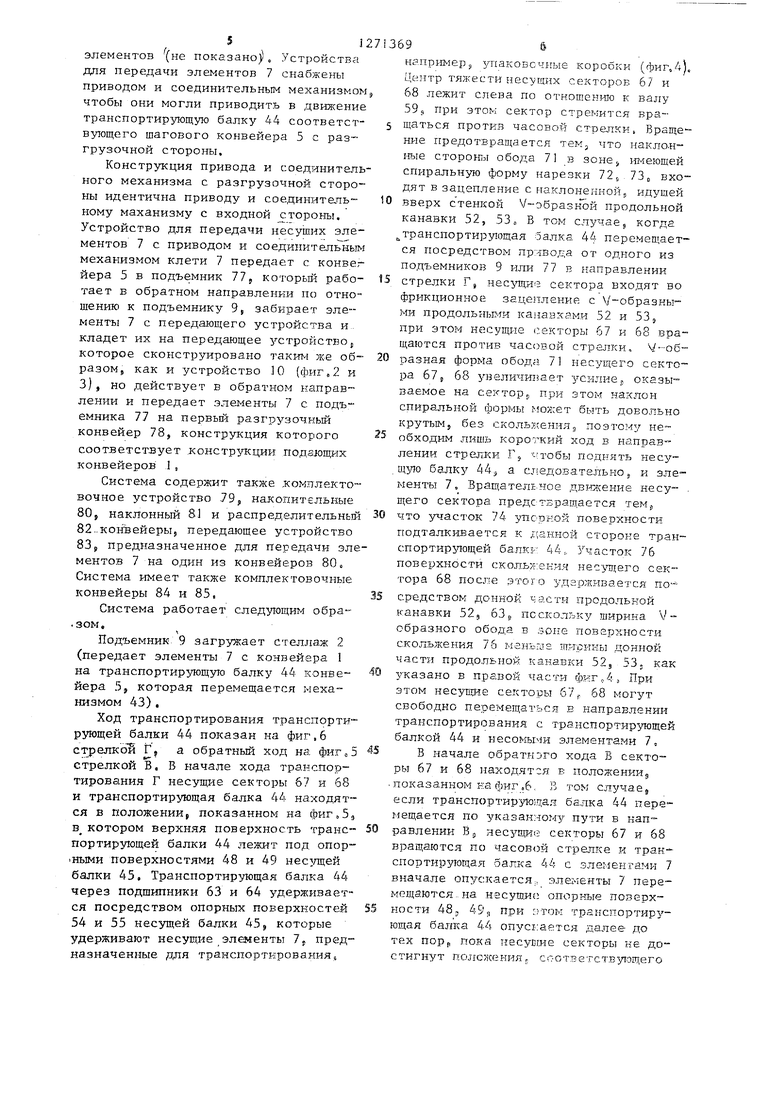

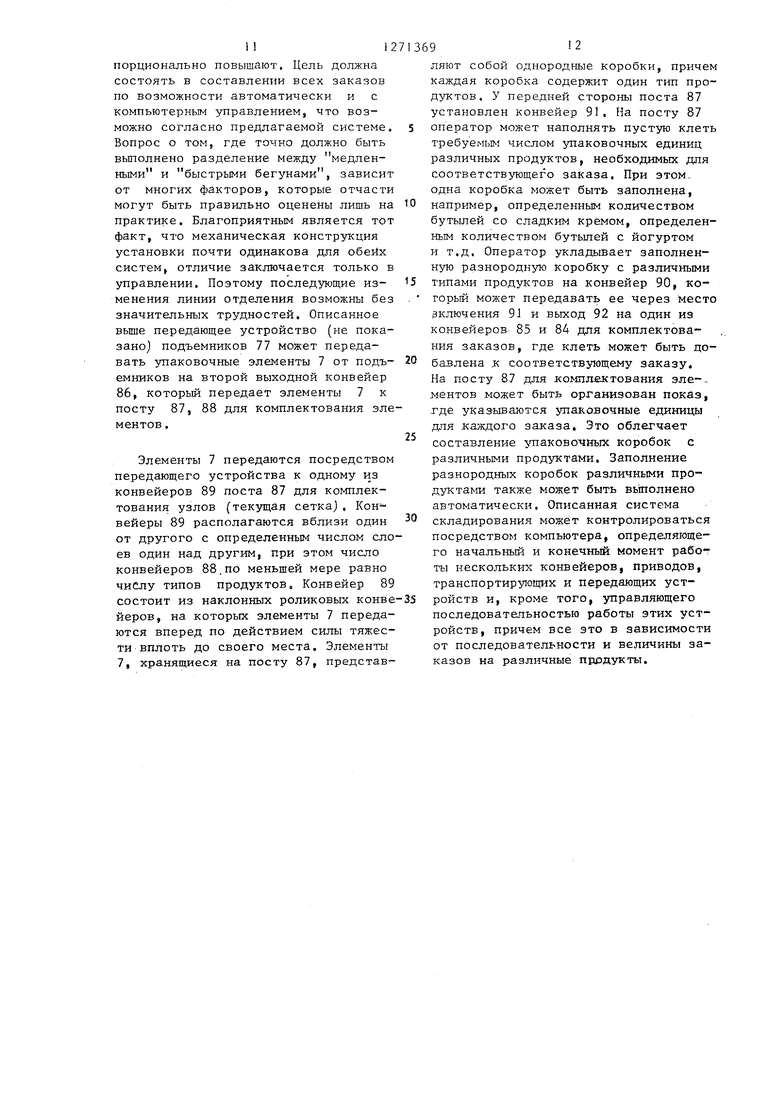

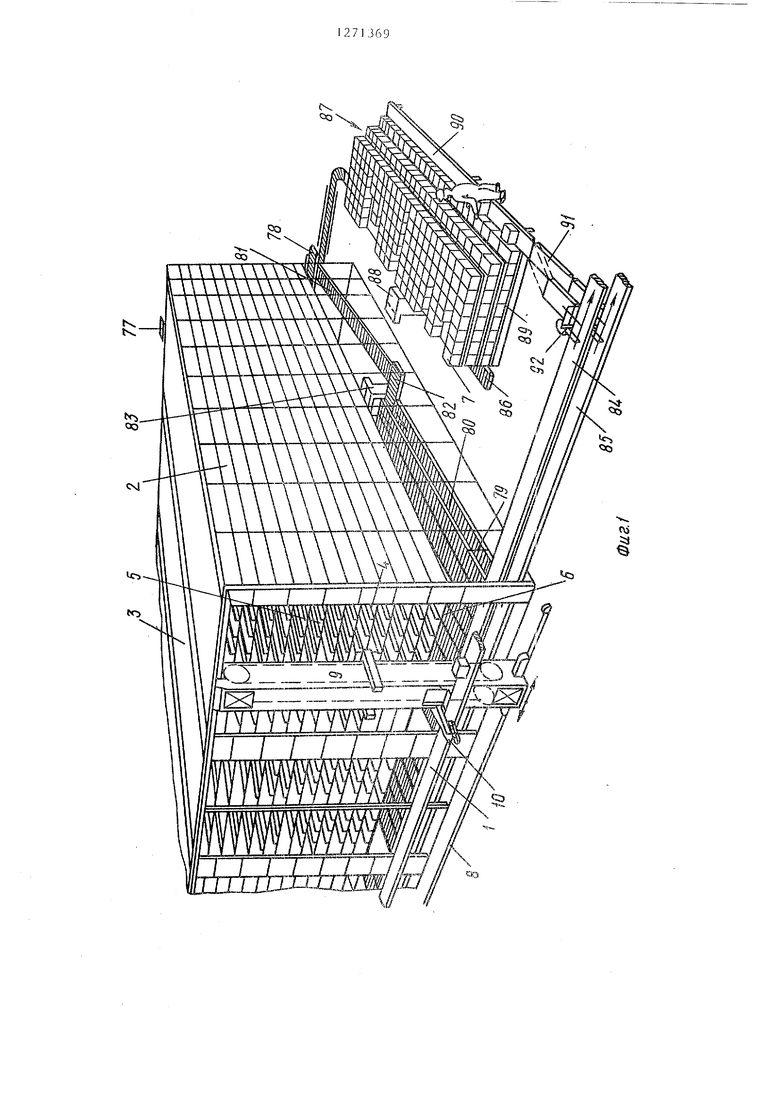

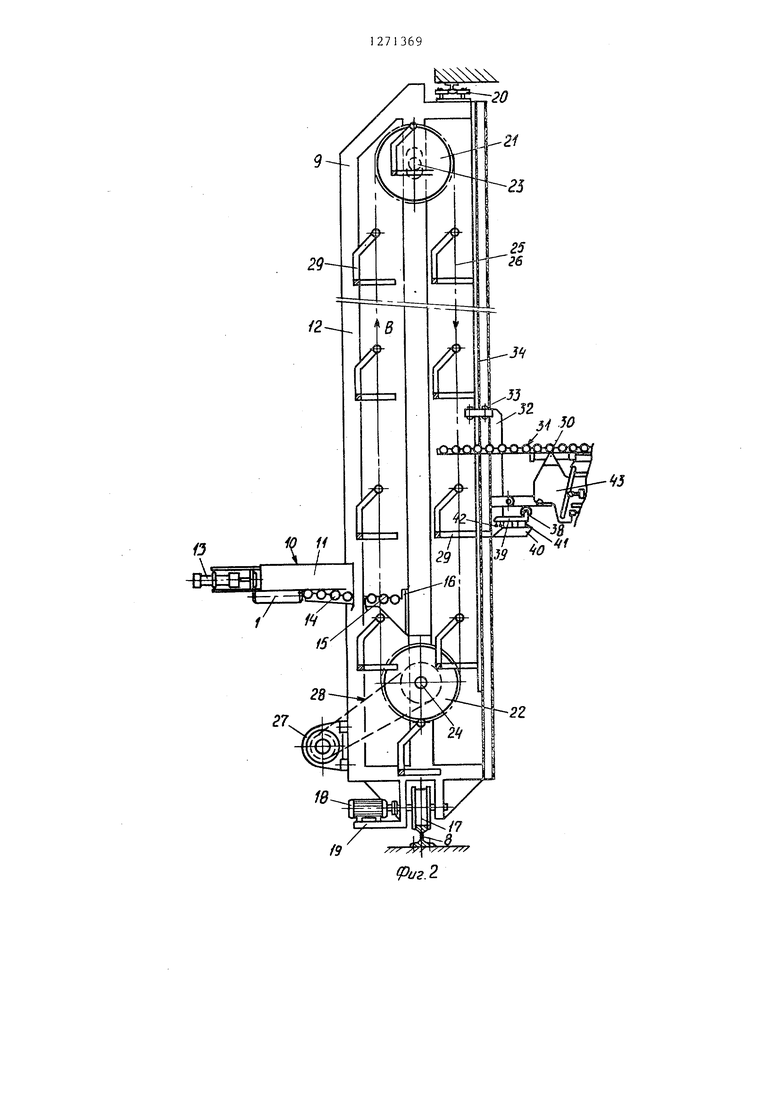

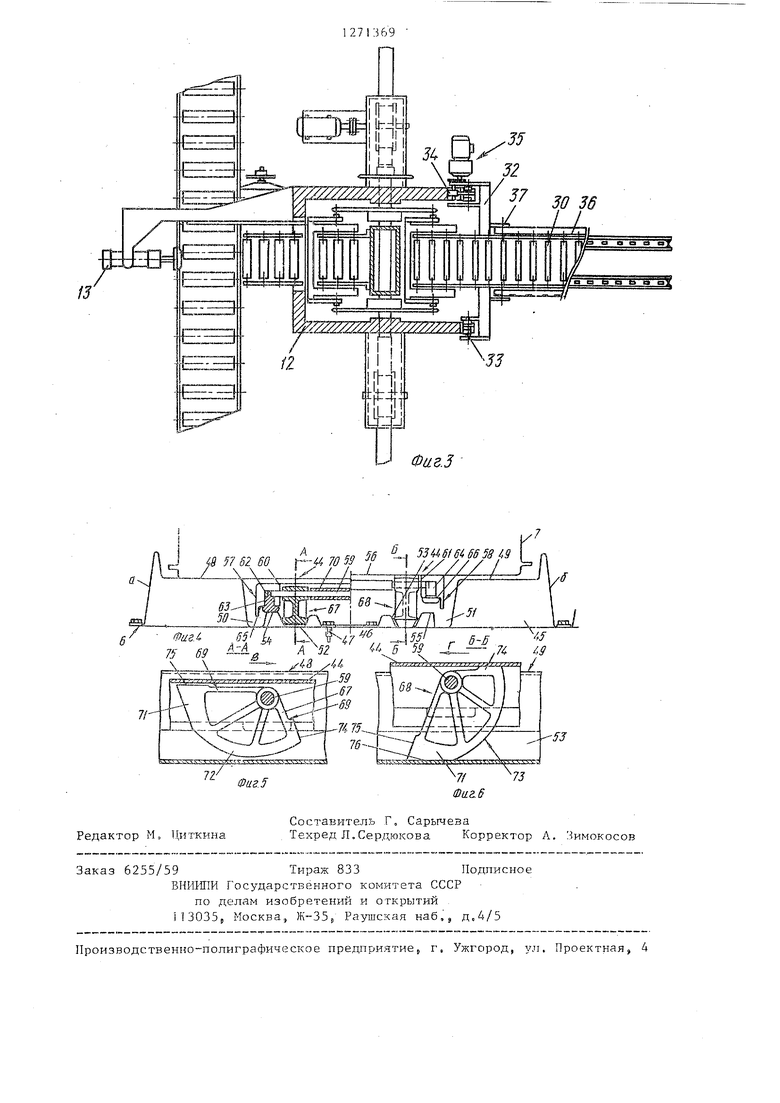

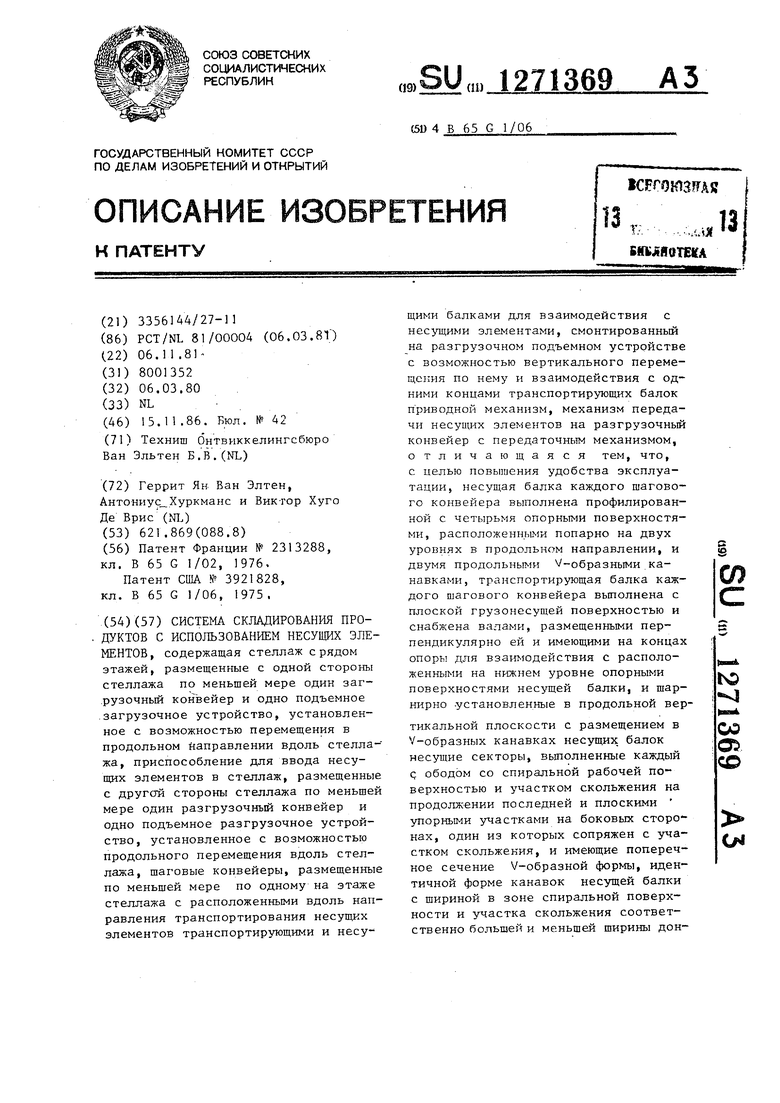

На фиг.1 показана система складирования продуктов с использованием несущих элементов, общий вид в аксонометрии; на фиг.2 - загрузочное подъемное устройство, вертикальное поперечное сечение; на фиг.З - загрузочное и передающие устройства, горизонтальное поперечное сечение} на фиг.А - шаговый конвейер, смонтированный на стеллаже, поперечное сечение, на фиг.5 - сечение А-А на фиг.4; на фиг.6 - сечение Б-Б на фиг.4.

Система содержит один или несколько подающих конвейеров 1, складской стеллаж 2, состоящий, например, из семи камер 3, расположенных одна за другой, которые в вертикальной плоскости разделены, например, на тринадцать этажей 4. На каждом этаже 4 расположены складирующие конвейеры 5, например, восемь, которые размещены на опорных балках 6 стеллажа 2. Продукты помещены в несущие элементы 7, например, коробки, размещенные внутри стеллажа 2. У входной стороны стеллажа установлены на рельсах 8 один или несKonbKQf загрузочных подъемников 9 о Предпочтительно, чтобы число подъемников 9 бьшо равно числу подающих конвейеров 1.

На уровне подающего конвейера 1 подъемника 9 неподвижно смонтировано .устройство 10 для передачи элементов 7 в стеллаже 2. Устройство 10 включает в себя установленный на консольной части J рамы 3 2 гидравлический или пневматический цилиндр 13 либо другое толкающее устройство, а также два наклонных роликовых конвейера 14 и 15, последний из которых имеет стопор 16. Подъемник 9 имеет колеса 17 (два или более) с приводом от электромотора 18, установленного на плите 19, неподвижно присоединенной к раме 12. Подъемник 9 имеет направляющие колеса 20, В раме 12 с верхней и нижней стороны имеется пара звездочек 21 и 22 соответственно, удерживаемых с возможностью вращения

на валах 23 и 24 соответственно, причем верхний вал 23 регулируется по высоте. По звездочкам 21 и 22 проходят бесконечные цепи 25 и 26, которые могут натягиваться регулируе5 мым верхним валом 23. Цепи 25 и 26 приводятся в движение в направлении стрелок В (фиг.2) посредством электромотора 27 и цепного или ременного привода 28. На цепях 25 и 26 подве0 шены опорные качалки 29, которыми элементы 7 забираются с роликового конвейера 15. Качалки 29 перемещают элементы 7 вниз на конвейер 30 передающего устройства 31 (фиг.2 и З),

5 который перемещает элементы из качалок 29 на щаговый конвейер 5, Вертикальное перемещение передающего устройства 31 обеспечивается подъемной рамой 32, содержащей направляющие

0 колеса 33, идущие по рельсам 34, установленным на раме 12 подъемника 9. У верхней стороны подъемной рамы 32 установлен ш€ стеренно-реечный привод 35 с шестерней, имеющей прямые зубья.

г Нестерня/перемещает подъемную раму 32 вверх и вниз вдоль подъемника 9.

Для того, чтобы обеспечить компенсацию отклонений от правильной высоты передающего устройства 31, роликовый конвейер 30 и приводной и соединительный механизм шарнирно подсоединены к подъемной раме 32, к которой монтируется шарнирно опорная рама 36 на вапу 37, при этом рама уп,, уго удерживается посредством ролика 38 на рычаге 39, который шарнирно усфиг.5 (несущие секторы участками упорной поверхности 75 у донной стороны транспортирующей балки 44 могут свободно перемещаться в направлении стрелки В до тех пор, пока спора не будет достигнуто начальное положение) , В течение этого возвратного движения транспортирующая балка 44 посредством подшипников скольжения 63 и 64 опирается на поверхность скольжения 54 и 55 несущей балки. Тем самым достигается то, что широкая V-образная часть обода 71 небущего сектора при возвратном движении разгружена от собственного веса транспортирующей балки 44, при этом предотвращается значительное излищнее трение и износ. Посредством транспортирующей балки 44 конвейера 5 элементы 7 передаются на разгрузочный подъ емник 77 и разгрузочный конвейер 78, В том случае, когда разгрузочные конвейеры 78 используются только для комплектования заказов, элементы 7, расположенные на конвейере 78, перемещаются далее к месту распределения После этого в устройстве 79 для комплектования заказов нет необходимости.

Однако если необходим быстрый спо соб комплектования заказов, элементы 7 передаются посредством толкающего устройства 86 на наклонный конвейер 81, который укладывает элементы 7 на распределительный конвейер 82, который, в свою очередь, транспортирует элемент 7 к передающему устройству 83, Устройство 83 укладывает элементы 7 на один из конвейеров 80.

Каждый накапливающий конвейер 79 предназначен для временного хранения определенного количества элементов 7, которые заполнены продуктами только одного типа. Согласно фиг.1, . применены два слоя накапливающих конвейеров 80, находящихся вблизи один от другого. Можно применить более двух слоев накапливающих конвейеров 80, находящихся друг над другом. Количество накапливающих конвейеров 80 в каждом слое равно количеству видов продуктов, которые должны доставляться. Предпочтительно, чтобы накапливающие конвейеры 80 устанавливались под стеллажом 2, чтобы пространство дпя пола было как можно меньшим. Накапливающие конвейеры 80 предпочтительно конструируют в виде наклонно установленных роликовых конвейеров, на которых элементы 7 катятся посредством силы тяжести к самому нижнему концу конвейера и останавливаются у стопора (не показан) или у предыдущей клети. В конце каждого накапливающего конвейера 80 монтируют передающий механизм (не показан), передающий элементы с конвейера 79 на один из конвейеров 84, 85 дпя комплектования заказов, которые состоят из приводных роликовых конвейеров. На конвейерах 84 и 85 комплектуется один заказ для транспортирования далее в направлении стрелок Г для дальнейшей отправки. Поскольку один над другим установлено несколько слоев накапливающих конвейеров 80, а каждый слой имеет свой собственный конвейер для комплектования, заказов, элементы 7 для нескольких заказов могут комплектоваться одновременно.

Система работает подобным образом при наличии элементов 7, например, коробок, которые имеют высокую оборачиваемость (так называемые быстрые бегуны). Накапливающие конвейеры 80 с передающими устройствами и конвейерами 84 и 85 для комплектования заказов обеспечивают возможность быстрого комплектования заказов, состоящих из таких быстрых бегунов. Буферный запас элементов 7 может быть большим относительно числа требуемых конвейеров для комплектования заказов. Посредством этих накапливающих конвейеровзадействуется относительно большое Ч1сло упаковочных клетей.

Все это отличается от режима с медленной оборачиваемостью (так называемые медленные бегуны. В ряд случаев различие предметов, находящихся на несущих элементах или ко- робках, может быть весьма значительным. Можно взять в качестве примера пятнадцать сотен различных предметов или упаковок, из которых, например, две сотни быстрых бегунов и тринадцать сотен медленных бегунов Если эти предметы должны быть обработаны таким же образом, что и быстрые бегуны во всех пятнадцати сотнях, то требуются накапливающие койвейеры 80, расположенные вблизи друг от друга. Однако производственный склад был бы небольшим по отношению к большому количеству накапливающих 91 конвейеров. Частоты комплектования медленных бегунов очень низка. Поэтому для этих предметов возможен другой способ. Устройство 79 для комплектования может быть разделено на одну часть, предназначенную для быстрых бегунов и другую часть, предназначенную для медленных бегунов. В части для медленных бегунов теперь используются накапливающие конвейеры 80 для забирания частичных заказовJ состоящих из медленных бегунов. Если, например, имеется пять десят накапливающих конвейеров, то подъемники 77,забирают пятьдесят заказов из хранилища, предмет за предметом, Определенное количество элементов одного предмета передается к пятидесяти накапливающим конвейерам и распределяется по ним при этом может быть решен вопрос об установке компьютера для определения числа элементов,, которые подаются к конвейерам Таким образом5 уже на накапливающих конвейерах комплектуются частичные заказыв.Как только передаются все предметы, - необходимые для пятидесяти заказов, пятьдесят-частичных заказов лежат готовыми, чтобы сл.жить в качестве комплектации для быстрых бегунов. Поэтому частичные заказы долзкны лелсать готовыми на накаплтявающих конвейерах 80 до запуска заказов. Подъемники 77 могут быть пущены с составлением следующих пя тядесяти частичных заказов только тогда,когда Доставлены все предыдущие заказы. Это означает что с составлением неподвижных заказов следует подождать, пока подъемники 77 снова не составят следующие пятьдесят частичньк заказов. Для того чтобы избежать этого разрыва каждые пятьдесят транспортирующих конвейеров 80 для медленных бегунов могут быть сконструированы с двойным количеством, а используемые с перерывами пятьдесят накапливающих транспортеров в середине снабжены стопорами (не показаны) или блокируюшлми устройствами. Во время составления заказов элементы движутся к этим стопорам. Как только частичные заказы готовы, все эти пятьдесят заказов одновременно выпускаются к второй полови не накапливагоп1:их конвейеров, после 910 чего стопоры или блокирующие устройства срюва поднимаются. Затем вьшущенные заказы лежат готовыми к завершению,, в то время как подъемники 77 могут быть немедленно запущены с составлением следующих частичных заказов на первой: половине накапливающих конвейеров 80, Поскольку подъемники 77 должна: работать в часто повторяемом режиь е РЛЯ составления частичш ге заказов, а передающее устройство должно быть отрегулировано на высокую частоту, составление частичных заказов проходит меддтеннее, чем передача быстрых бегунов посредством накапливающих конвейеров с передающими устройствами. Однако, поскольку за единицу времени должно передаваться лишь несколько элементов, эта система может быть применена ддт:я медленных бегунов , Комплектование посрецством выходного подъемника и складирования частичного заказа на роликовом конвейере значительно экономит количество роликовых конвейеров. Количество накапливающих конвейеров для медленных бегунов может быть равно, например, пятидесяти, так что пятьдесят частичных заказов лежат готовьми к завершению. Для равномерного составления заказов могут потребоваться пятнадцать сотен роликовых конвейеров, большинство из которых будет вьзтускать время от времени один элементе При разделенном способе для быстрых бегунов необходимо, например, приблизительно две сотни роликовых конвейеров, а для медленных бегунов предполагается пятьдесят, так что имеет место значительная экономия роликовых конвейеров, В случае некоторых сыпучих частичных заказов можно использовать более одного накапливающего конвейера. Таким способом можно экономично, автоматическИ} с управле- ием компьютером составить заказы содержащие быстрые и медленные бегуны. Ручное завершение автоматичзски составленных заказов из элементов 7, имеющих высокую оборачиваемость 5 с элементами 7f ш 1еющими оборачиваемость, приводит к тому, что управление должно быть разделено на автоматическое и неавтоматическое. Это подразумевйет большое коли 1ество контролирующих и управляощих действий, при этом затраты HP управление протановлен на консоли 40 на подъемной раме 32 и удерживается под роликом посредством пружины 41 на консоли 40, при этом рычаг подталкивается к стопору 42 у другого конца посредством пружины 41.

К передающему устройству 31 крепится приводной и соединительньш механизм 43 (фиг,2), которым может приводиться в движение шаговый конвейер 5. В качестве приводного и соединительного механизма 43 может быть применен, например, крнвошипношатуннйй механизм, который приводится в движение электромотором (не показан.

Шаговый конвейер 5 (фиг.4 - 6) состоит из транспортирующей 44 и несущей 45 балок, которые могут быть изготовлены из холоднокатанного стального листа и их форма обеспечивается посредством холодной деформации на профилирующем прокатном уклоне. Несущая балка 45 может быть изготовлена в виде узла, при этом.создается полностью закрытая донная сторона, как показано на фиг.4, в виде левой части а и правой части б, при этом канавка 46 лежит между частями а и б балки 45. Профиль разделения несущей балки 45 таков, чтосюда также поступает грязь (утечки из упаковки с продуктами).

Несущая балка 45 посредством болтов 47 жестко прикреплена к опорным балкам 6 складирующего стеллажа 2, Балка 45 профилирована таким образом что имеет опорные поверхности 48 и 49, посредством которых удерживается несущий элемент 7 или опора. Балка 45 может быть вьтолнена с разгрузочными канавками 50 и 51 для утечек жидкости, причем с внутренней стороны каждой разгрузочной канавки 50 и 51 образованы V-образные продольные канавки 52 и 53 соответственно, функ ция которых заключается в транспортировании несущих элементов.

Между разгрузочными канавками 50 и 5 и V-образными продольными канавками 52 и 53 образованы опорные несущ;ие поверхности 54 и 55 для удерживания транспортирующей балки 44, состоящей из профиля 56 стального листа, на обоих продольных краях которого образованы профили 57 и 58, придающие жесткость транспортирующей балке 44. В этих трубчатых профилях на равном расстоянии друг от. друга

установлено определенное число поперечных валов 59, которые проходят через отверстия в вертикальных внутренних стенках 60 и 61 трубчатых профилей 57 и 58 и концы которых покоятся в трубчатых профилях в углублениях 62 подшипников 63 и 64, проходящих через отверстия в горизонтальной нижней стороне 65 и 66 трубчатых профилей 57 и 58.

Подшипники 63 и 64 при обратном движении и в положении покоя транспортирующей балки 44 удерживаются посредством несущих поверхностей 54 и 55 несущей балки и тем самым удерживают транспортирующую.балку 44.

Транспортирующая балка 44 с нижней стороны снабжена шарнирно подвешенными несущими секторами 6,7 и 68, которые установлены над ,азными продольными канавками 52 и 53 на поворотном валу 59, Несущие секторы 67 и 68 предпочтительно изготавливают из синтетического материала литьем под давлением. Между несущими секторами 67 и 68 на поворотном валу 59 установлена дистанционная втулка 70. Несущие секторы 67 и 6 содержат имеющий стороны 69 обод 71 с нарезкой спиральной формы 72 и 73, которая с обоих концов заканчивается участками 74 и 75 упорной поверхности.

Обод 71 каждого несущего сектора 67, 68, кроме того, имеет V-образное поперечное сечение. При этом ширина нарезки 72, 73, имеющей спиральную форму, больше ширины донной части V-образной продольной канавки 52, 53, причем имеющая спиральную форму нарезка 72, 73 от конца, находящегося на наибольшем расстоянии от поворотного вала, имеет, участок скольжения с плоской поверхносгью 76. С другой стороны ширина обода 71 в зоне участка плоской поверхиости 76 меньше, чем ширина донной части V-образной продольной канавки 52, 53

У разгрузочной стороны складирующего стеллажа 2 установлены один или несколько разгрузочных подъемных устройств в форме подвижных патерностерных подъемников 77, которые выполняют таким же , как и патерностерные подъемники 9 с входной стороны. Подъемники 77 снабжены регулируемым в вертикальном направлении устройством для передачи несущих 51 элементов (не показано)) „ Устройства для передачи элементов 7 снабжены приводом и соединительным механизмом чтобы они могли приводить в движение транспортирующую балку 44 соответствующего шагового конвейера 5 с разгрузочной стороны. Конструкция привода и соединитель ного механизма с разгрузочной стороны идентична приводу и соединитапьному механизму с входной стороны. Устройство для передачи несущих элементов 7 с приводом и соединительным механизмом клети 7 передает с конве,йера 5 в подъемник 77, которьш работает в обратном направлении по отношению к подъемнику 9, забирает элементы 7 с передающего устройства и. кладет их на передающее устройствоj которое сконструировано таким же образом, как и устройство JO (фиг,2 и 3), но действует в обратном направлении и передает элементы 7 с подъемника 77 на первый разгрузочный конвейер 78, конструкция которого соответст-вует .конструкции подзйщих конвейеров 1, Система содержит также .комплектовочное устройство 79f накопительные 80, наклонный 81 и распределительный 82..конвейеры, передающее устройство 83р предназначенное для передачи эле ментов 7 на один из конвейеров 80. Система имеет также комплектовочные конвейеры 84 и 85, Система работает следующим обра. зом, Подъемник 9 загружает стеллаж 2 (передает элементы 7 с конвейера i на транспортирующую балку 44 конвейера 5j которая перемещается механизмом 43) . Ход транспортирования транспортирзтощей балки 44 показан на фиг,6 стрелкбЙ Ff а обратный ход на фиг а 5 стрелкой В. В начале хода транспортирования Г несущие секторы 67 и 68 и транспортирующая балка 44 находятся в положенииf показанном на фиг,5з в котором верхняя поверхность транспортирующей балки 44 лежит под опор.ными поверхностями 48 и 49 балки 45. Транспортирующая балка 44 через подшипники 63 и 64 удерживается посредством опорных поверхностей 54 и 55 несущей балки 45, которые удерживают несущие элементы 7 предназначенные рдя транспорткрованияг 9 напрш гер з паковсчные коробки (фиг,А), Центр тя.жести sjecymnx секторов 67 и 68 лежит слева по отношению к валу 59., при этом сектор стремится вращаться против часовой стрш7ки. Вращение предотвращается теМз что накло.нные сторогея обода 71 в зоне, ш- еющей спиральную форму нарезки 72. 73 входят в зацепление с наклоненной,, идушей .вверх стенкой V-образкой продольной канавки 52, 53,., В том случае, когда транспортирующая Залка 44 перемещается посредством ,ца от одного из подъемников 9 или 77 в направлении стрелки Г, сектора входят во фрикционное зацелление с -образными продольг ыии катанками 52 и 53, при этом несущие секторы 67 и 68 вращаются против часовой стрелки, V-образная форма обода 71 несущего сектора 67} 68 звеличивает усилие оказываемое на сектор5 при этом наклон спиральной формы может быть довольно крутым, без скольхсенияэ поэтому необходим лишь короткий ход в направлении стрелки Fj --тобы поднять несущую балкз 44,, а с.п.едовательноJ и элементы 7, Вращатель.ное двилсение несу- . щего сектора предетвращается тем что участок 74 утюрной поверхности подталкивается к лианной стороне транспортир пощей балкк 44. Участок 76 поверхности скольгкекия несущего C.SKтора 68 после этого удерживается по--средством донной части продольной канавки 52 63р поскольку ширина Vобразного обода в зоне поверхности скольжения 76 мгн.ьга8 ш.ирины донной части продольной .канавки 52, 53. как указано в правой части фиг„4г При этом несущие секторы 67.- 68 могут свободно перемещаться в направлении транспортирования с транспортирующей балкой 44 и элементами 7, В начале обратного хода В секторы 67 и 68 находятся в положениид показанном к:а фиг ,6. В случае j если транспортирую}дая ба.лка 44 перемещается по указан; ому пути в направлении B, секторы 67 и 68 вращаются по часовой стрелке и транспортирующая ба.лка 44 с злеменгами 7 вначале опускается, элегмвнты 7 перемещаются на несущие onopfffiie поверхности 485 49з при этом транспортирующая балка 44 опус1:ается далее до тех псфр пока несусше секторы не достигнут пслсжениЯ;, соот.ветст.вутощего

порционально повышают. Цель должна состоять в составлении всех заказов по возможности автоматически и с компьютерным управлением, что возможно согласно предлагаемой системе, Вопрос о том, где точно должно быть вьшолнено разделение между медленными и быстрыми бегунами, зависит от многих факторов, которые отчасти могут быть правильно оценены лишь на практике. Благоприятным является тот факт, что механическая конструкция установки почти одинакова для обеих систем, отличие заключается только в управлении. Поэтому последующие изменения линии отделения возможны без значительных трудностей. Описанное выше передающее устройство (не показано) подъемников 77 может передавать упаковочные элементы 7 от подъемников на второй выходной конвейер 86, которьй передает элементы 7 к посту 87, 88 для комплектования элементов ,

Элементы 7 передаются посредством передающего устройства к одному из конвейеров 89 поста 87 для комплектования узлов (текущая сетка) , Кон вейеры 89 располагаются вблизи один от другого с определенным числом слоев один над другим, при этом число конвейеров 88.no меньшей мере равно числу типов продуктов. Конвейер 89 состоит из наклонных роликовых конве йеров, на которых элементы 7 передаются вперед по действием силы тяжести вплоть до своего места. Элементы 7, хранящиеся на посту 87, представляют собой однородные коробки, приче каждая коробка содержит один тип продуктов. У передней стороны поста 87 установлен конвейер 91, На посту 87 оператор может наполнять пустую клет требуемым числом згпаковочных единиц различных продуктов, необходимых для соответствующего заказа. При этом. одна коробка может быть заполнена, например, определенным количеством бутылей со сладким кремом, определенным количеством бутылей с йогуртом и т,д. Оператор укладывает заполненную разнородную коробку с различными типами продуктов на конвейер 90, который может передавать ее через мест включения 91 и выход 92 на один из конвейеров 85 и 84 для комплектования заказов, где клеть может быть добавлена к соответствующему заказу. На посту 87 для ко с1Я Ктования эле-., ментов может быть организован показ, где указываются упаковочные единицы для каждого заказа. Это облегчает составление упаково чных коробок с различными Продуктами, Заполнение разнородных коробок различными продуктами также может быть вьптолнено автоматически. Описанная система складирования может контролироваться посредством компьютера, определяющего начальный и конечный момент работы нескольких конвейеров, приводов, транспортирующих и передающих устройств и, кроме того, управляющего последовательностью работы этих устройств, причем все это в зависимости от последовательности и величины заказов на различные продукты.

/9

20

(PU22

| СПОСОБ ХИРУРГИЧЕСКОГО ОБНАЖЕНИЯ ТРАХЕИ ПРИ ПРОВЕДЕНИИ ТРАХЕОСТОМИИ | 2006 |

|

RU2313288C1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Патент США № 3921828, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-11-15—Публикация

1981-11-06—Подача