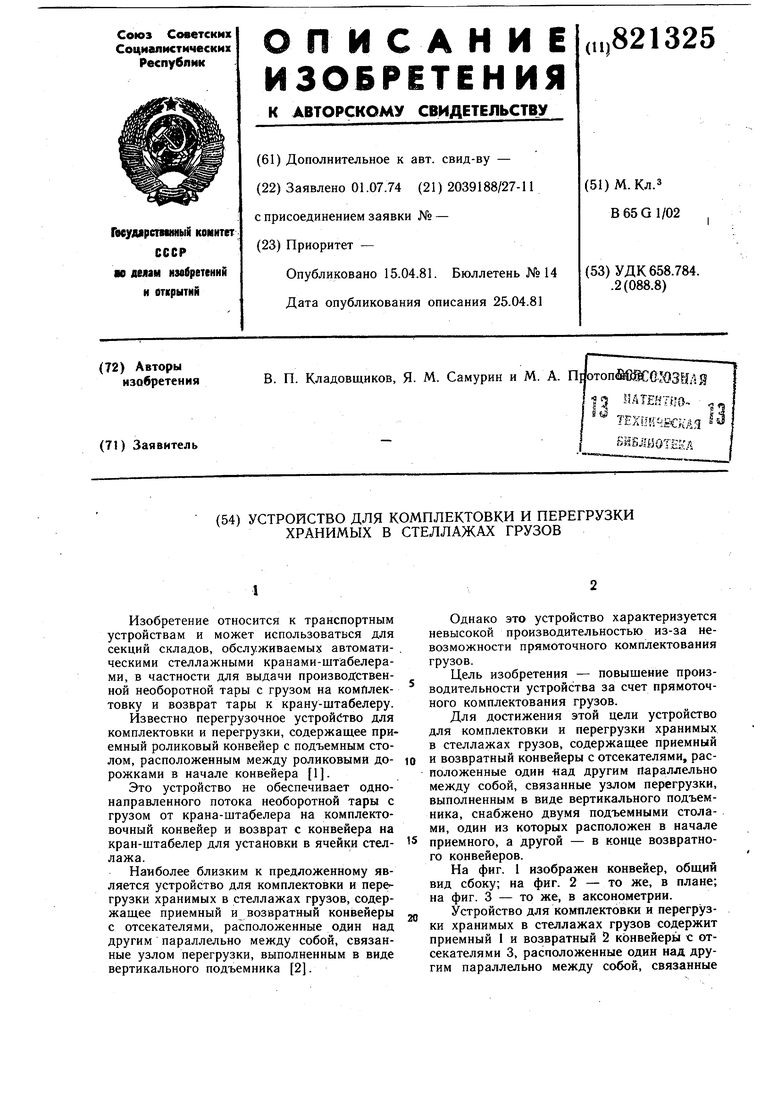

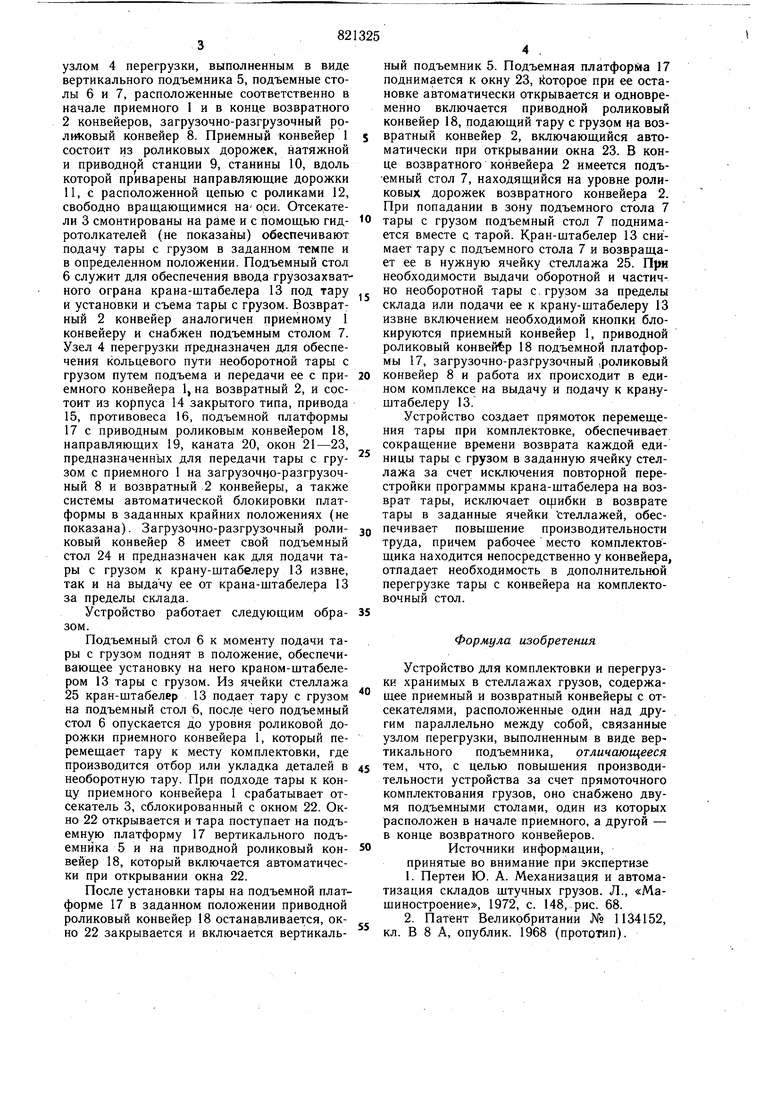

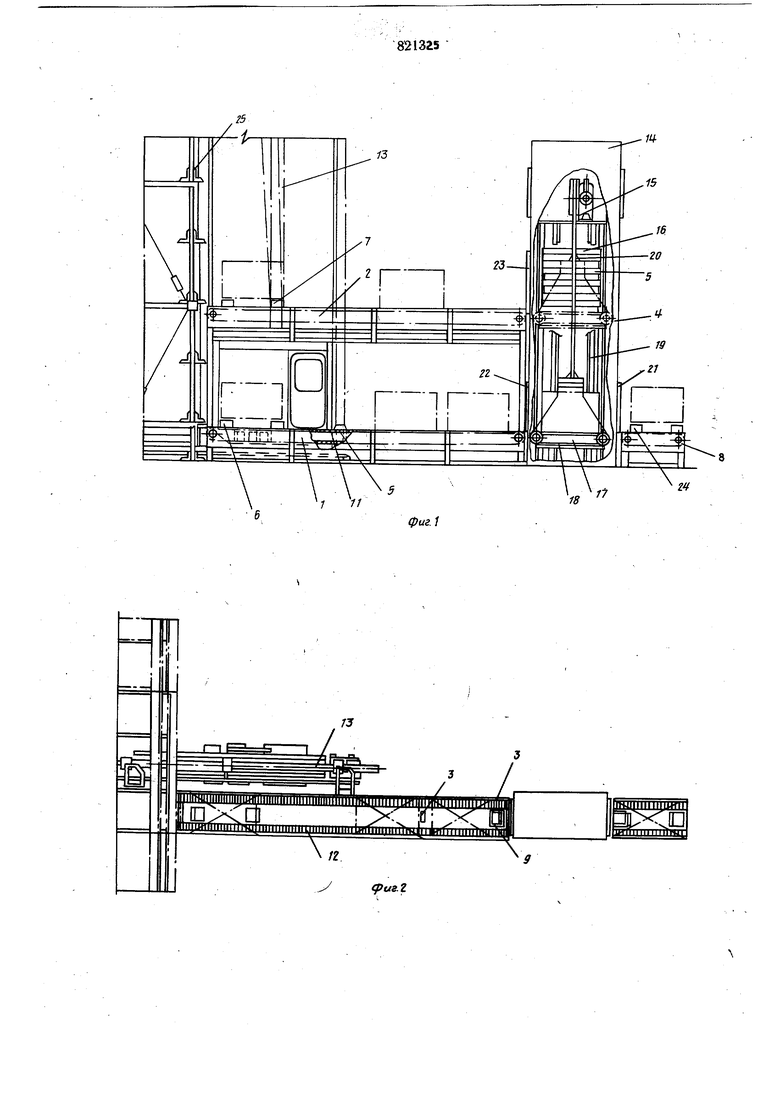

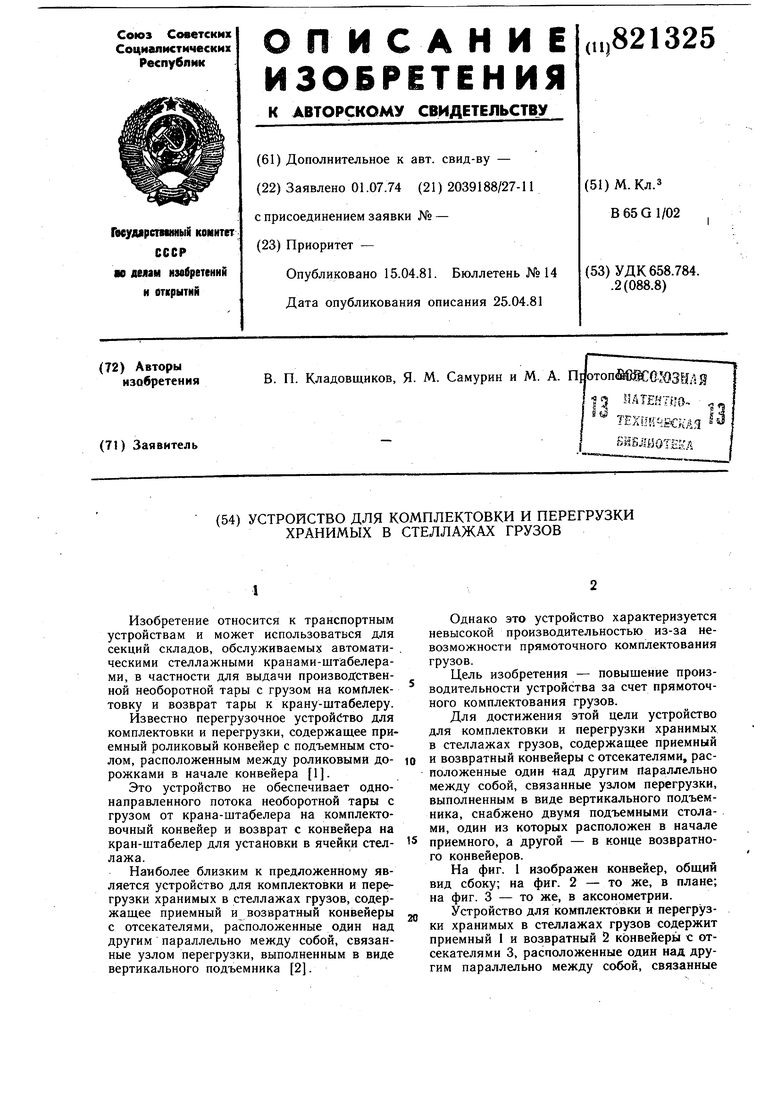

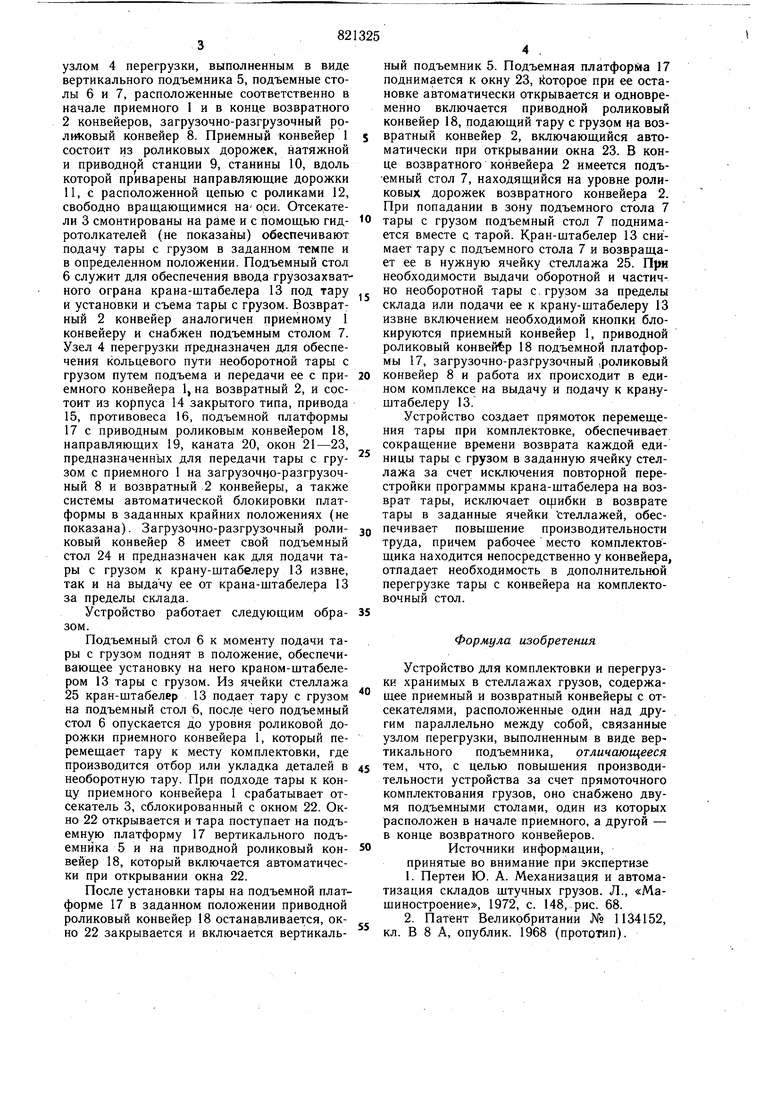

Изобретение относится к транспортным устройствам и может использоваться для секций складов, обслуживаемых автоматическими стеллажными кранами-штабелерами, в частности для выдачи производственной необоротной тары с грузом на комплектовку и возврат тары к крану-штабелеру. Известно перегрузочное устройство для комплектовки и перегрузки, содержащее приемный роликовый конвейер с подъемным столом, расположенным между роликовыми дорожками в начале конвейера 1. Это устройство не обеспечивает однонаправленного потока необоротной тары с грузом от крана-штабелера на комплектовочный конвейер и возврат с конвейера на кран-штабелер для установки в ячейки стеллажа. Наиболее близким к предложенному является устройство для комплектовки и перегрузки хранимых в стеллажах грузов, содержащее приемный и возвратный конвейеры с отсекателями, расположенные один над другим параллельно между собой, связанные узлом перегрузки, выполненным в виде вертикального подъемника 2. Однако это устройство характеризуется невысокой производительностью из-за невозможности прямоточного комплектования грузов. Цель изобретения - повышение производительности устройства за счет прямоточного комплектования грузов. Для достижения этой цели устройство для комплектовки и перегрузки хранимых в стеллажах грузов, содержащее приемный и возвратный конвейеры с отсекателями, расположенные один -над другим параллельно между собой, связанные узлом перегрузки, выполненным в виде вертикального подъемника, снабжено двумя подъемными столами, один из которых расположен в начале приемного, а другой - в конце возвратного конвейеров. На фиг. 1 изображен конвейер, общий вид сбоку; на фиг. 2 - то же, в плане; на фиг. 3 - то же, в аксонометрии. Устройство для комплектовки и перегрузки хранимых в стеллажах грузов содержит приемный 1 и возвратный 2 конвейеры с отсекателями 3, расположенные один над другим параллельно между собой, связанные узлом 4 перегрузки, выполненным в виде вертикального подъемника 5, подъемные столы 6 и 7, расположенные соответственно в начале приемного 1 и в конце возвратного 2 конвейеров, загрузочно-разгрузочный роликовый конвейер 8. Приемный конвейер 1 состоит из роликовых дорожек, натяжной и приводной станции 9, станины 10, вдоль которой приварены направляющие дорожки 11, с расположенной цепью с роликами 12, свободно вращающимися на о,си. Отсекатели 3 смонтированы на раме и с помощью гидротолкателей (не показаны) обеспечивают подачу тары с грузом в заданном темпе и в определенном положении. Подъемный стол 6 служит для обеспечения ввода грузозахватного ограна крана-штабелера 13 под тару и установки и съема тары с грузом. Возвратный 2 конвейер аналогичен приемному 1 конвейеру и снабжен подъемным столом 7. Узел 4 перегрузки предназначен для обеспечения кольцевого пути необоротной тары с грузом путем подъема и передачи ее с приемного конвейера 1, на возвратный 2, и состоит из корпуса 14 закрытого типа, привода 15, противовеса 16, подъемной платформы 17 с приводным роликовым конвейером 18, направляющих 19, каната 20, окон 21-23, предназначенных для передачи тары с грузом с приемного 1 на загрузочно-разгрузочный 8 и возвратный 2 конвейеры, а также системы автоматической блокировки платформы в заданных крайних положениях (не показана). Загрузочно-разгрузочный роликовый конвейер 8 имеет свой подъемный стол 24 и предназначен как для подачи тары с грузом к крану-штабелеру 13 извне, так и на выдачу ее от крана-штабелера 13 за пределы склада. Устройство работает следующим образом. Подъемный стол 6 к моменту подачи тары с грузом поднят в положение, обеспечивающее установку на него краном-штабелером 13 тары с грузом. Из ячейки стеллажа 25 кран-штабелер 13 подает тару с грузом на подъемный стол 6, после чего подъемный стол 6 опускается до уровня роликовой дорожки приемного конвейера 1, который перемещает тару к месту комплектовки, где производится отбор или укладка деталей в необоротную тару. При подходе тары к концу приемного конвейера 1 срабатывает отсекатель 3, сблокированный с окном 22. Окно 22 открывается и тара поступает на подъемную платформу 17 вертикального подъемника 5 и на приводной роликовый конвейер 18, который включается автоматически при открывании окна 22. После установки тары на подъемной платформе 17 в заданном положении приводной роликовый конвейер 18 останавливается, окно 22 закрывается и включается вертикальный подъемник 5. Подъемная платфорйа 17 поднимается к окну 23, koTopoe при ее остановке автоматически открывается и одновременно включается приводной роликовый конвейер 18, подающий тару с грузом на возвратный конвейер 2, включающийся автоматически при открывании окна 23. В конце возвратного конвейера 2 имеется подъемный стол 7, находящийся на уровне роликовых дорожек возвратного конвейера 2. При попадании в зону подъемного стола 7 тары с грузом подъемный стол 7 поднимается вместе с тарой. Кран-щтабелер 13 снимает тару с подъемного стола 7 и возвращает ее в нужную ячейку стеллажа 25. При необходимости выдачи оборотной и частично необоротной тары с,грузом за пределы склада или подачи ее к крану-щтабелеру 13 извне включением необходимой кнопки блокируются приемный конвейер 1, приводной роликовый конвейер 18 подъемной платформы 17, загрузочно-разгрузочный .роликовый конвейер 8 и работа их происходит в едином комплексе на выдачу и подачу к кравуштабелеру 13. Устройство создает прямоток перемещения тары при комплектовке, обеспечивает сокращение времени возврата каждой единицы тары с грузом в заданную ячейку стеллажа за счет исключения повторной перестройки программы крана-щтабелера на возврат тары, исключает офибки в возврате тары в заданные ячейки стеллажей, обеспечивает повышение производительности труда, причем рабочее место комплектовщика находится непосредственно у конвейера, отпадает необходимость в дополнительной перегрузке тары с конвейера на комплектовочный стол. Формула изобретения Устройство для комплектовки и перегрузки хранимых в стеллажах грузов, содержащее приемный и возвратный конвейеры с отсекателями, расположенные один над другим параллельно между собой, связанные узлом перегрузки, выполненным в виде вертикального подъемника, отличающееся тем, что, с целью повыщения производительности устройства за счет прямоточного комплектования грузов, оно снабжено двумя подъемными столами, один из которых расположен в начале приемного, а другой - в конце возвратного конвейеров. Источники информации, принятые во внимание при экспертизе 1.Пертеи Ю. А. Механизация и автоматизация складов штучных грузов. Л., «Машиностроение, 1972, с. 148, рис. 68. 2.Патент Великобритании № 1134152, кл. В 8 А, опублик. 1968 (прототип). .,

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный склад для хранения штучных грузов | 1983 |

|

SU1152890A1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Поточная линия обработки стружки | 1986 |

|

SU1344583A1 |

| Автоматизированная транспортно-накопительная система | 1985 |

|

SU1306690A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО АВТОМАТИЗИРОВАННОГОСКЛАДА | 1971 |

|

SU299418A1 |

| АВТОМАТИЗИРОВАННАЯ ТРАНСПОРТНО-СКЛАДСКАЯ СИСТЕМА ДЛЯ КОЛЕСНЫХ ШИН | 1990 |

|

RU2013327C1 |

| Склад для штучных грузов | 1973 |

|

SU590193A1 |

| Склад для хранения шин | 1986 |

|

SU1404419A1 |

| Стеллажный штабелер для штучных грузов | 1972 |

|

SU472084A1 |

| ВЗССО'гОЗНАЯ | 1973 |

|

SU368153A1 |

Авторы

Даты

1981-04-15—Публикация

1974-07-01—Подача