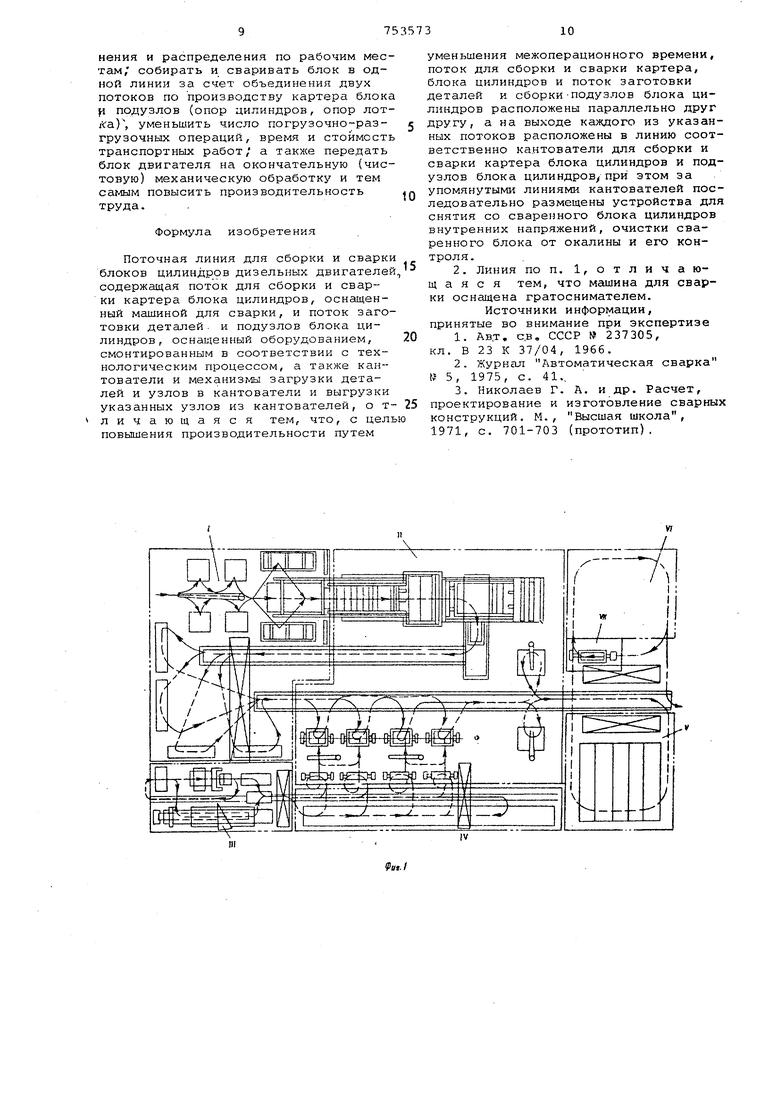

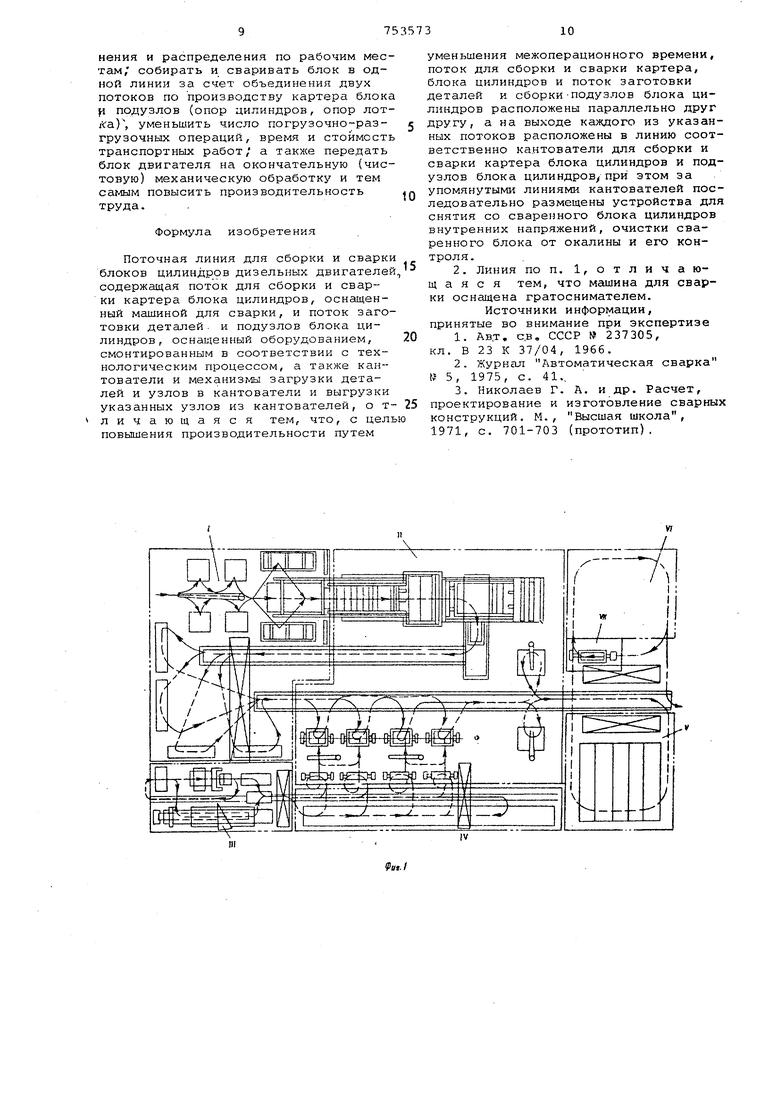

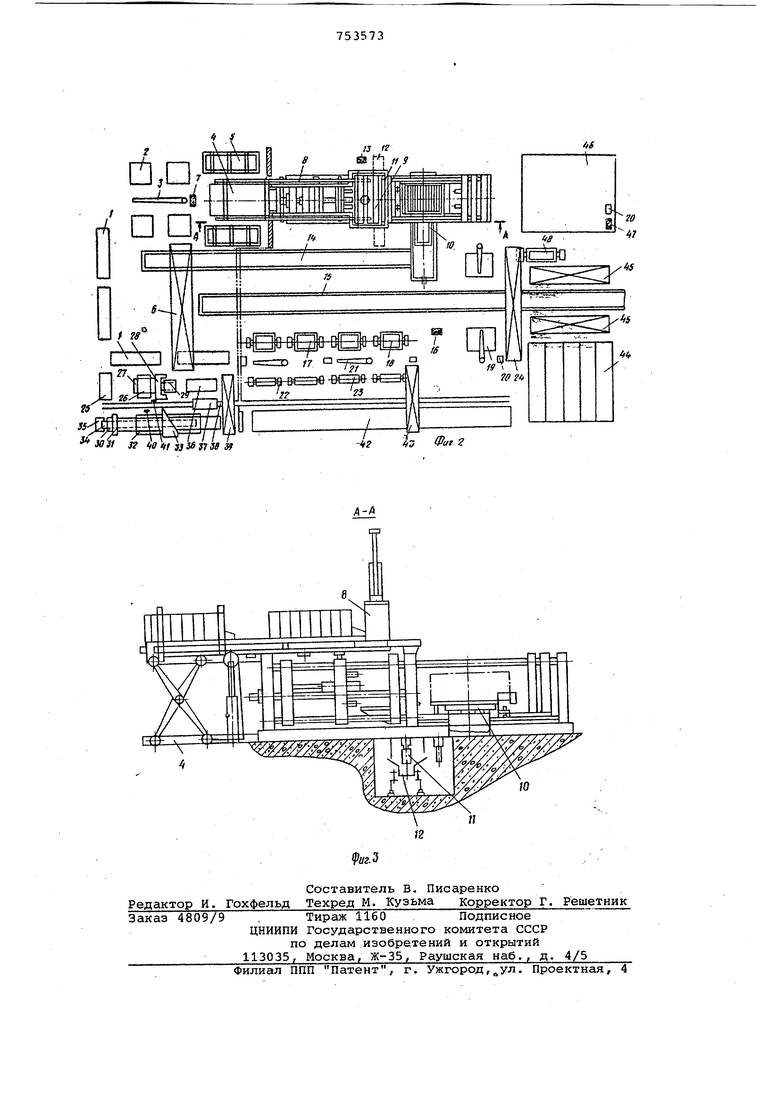

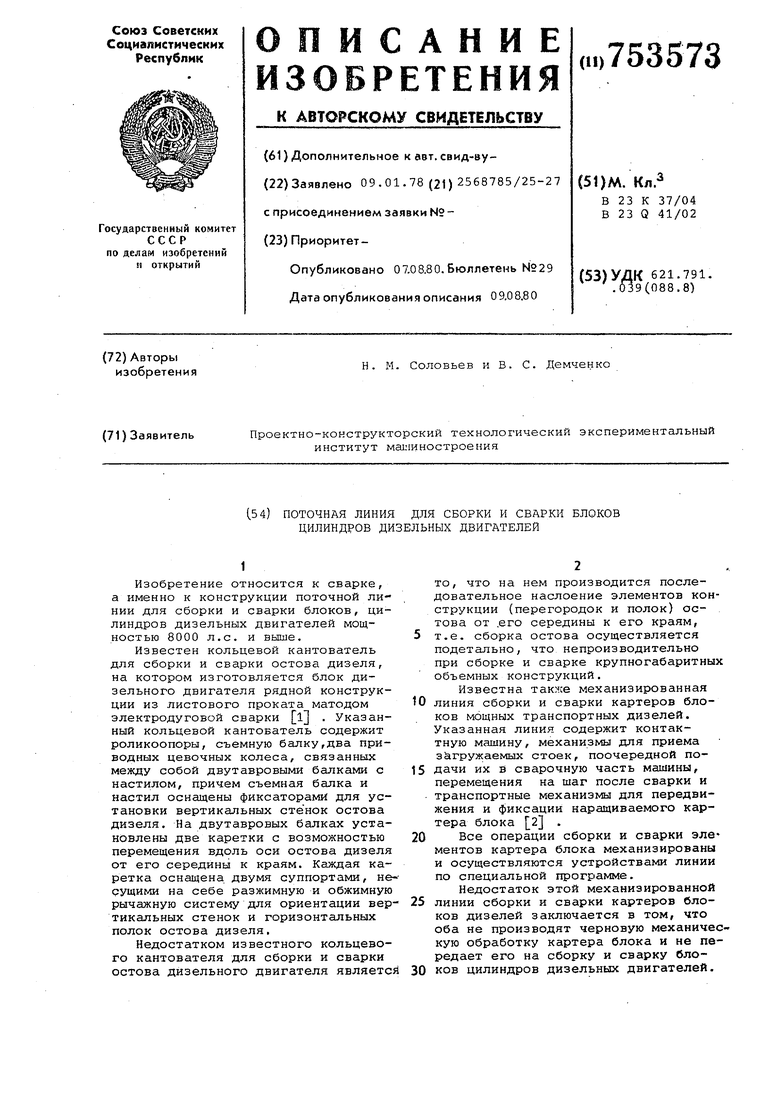

Известна поточная линия для сбор ки исварки блоков цилиндров дизель ных двигателей, содержащая поток для сборки и сварки картера блока цилиндров, оснащенный машиной для сварки и поток заготовки деталей и .подуэлов блока цилиндров, оснащенный оборудованием, смонтированным в соответствии с технологичес1 :им процессом, а также квантователи и механизмы загрузки деталей и узлов в квантователе и выгрузки из указанных кантователей 3 . Недостатком известной поточной линии является то, что она малопроизводительна, так как велико межоперационное время. Целью изобретения является создание такой конструкции поточной линии, которая была бы более производительна благодаря уменьшению межоперационного времени. Указанная цель достигается тем, что поток для сборки и сварки картера блока цилиндров и поток заготовки деталей и сборки подузлов блока цилиндров установлены параллельно друг другу, а на выходе каждого из указанных потоков расположены в линию соответственно кантователи для сборки и сварки картера блока цилиндров и подузлов блока ци линдров, при этом за упомянутыми линиями кантователей последовательн размещены устройства для снятия со сваренного блока цилиндров внутренних напряжений, очистки сваренного блока от окалины и его контроля. Кр ме того, машина для сварки оснащена гратоснимателем. На фиг. 1 изображена общая схема линии с указанием ее участков и направлений движения по ним деталей; на фиг. 2 - то же, с указанием основных конструктивных узлов , нафиг разрез А-А фиг. 2. В участок 1 механической обработ ки входят группа строгальных станко 1 для механической обработки картер блока после контактной стыковой сва ки, группа фрезерных станков 2 для обработки литых стоек картера блока кран-балка 3 для транспортирования стоек, вертикальный подъемник 4, ко тейнеры 5 и мостовой кран 6. Управл ние вертикальным подъемником произв .дится с пульта управления 7. Установка в поточную линию групп строгальных станков для механическо обработки картера блока после конта но-стыковой сварки позволяет повыси их производительность и специализац при этом обеспечивается бесперебойная подача картера блока на сборку сварку блока двигателя. Установка фрезерных станков в по точную линию позволяет оперативно п изводить перегруппировку обрабатыва мых стоек в зависимости от предстоя щей сварки модификацией (8-, 10-, 12-, 16-, 18-, 20- цилиндровых) картеров блоков в контактно-стыковой машине . Участок И завершенного производства сварных конструкций служит для сварки блоков дизелей и его узлов. В него входит поток сборки и сварки картеров блоков дизелей, который оснащен вертикальным подъемником 4 комплектов стоек, набранных в контейнеры 5 на участке t . Кроме того, поток оснащен механизмом загрузки 8 стоек в машину 9 для контактно-стыковой сварки, механизмом выгрузки 10 заготовки картера блока из машины, гратоснимателем 11. для снятия грата в горячем состоянии, виброконвейером 12 для удаления грата. Поток сборки и сварки картера блока дизеля управляется с пульта управления 13. Продолжением потока сборки и сварки картеров блоков является конвейер 14, связывающий поток со строгальныгл станками 1. Параллельно конвейеру 14 установлен конвейер 15, управляемый от пульта управления 16. Вдоль конвейера 15 установлены пара кантователей 17 для сборки и сварки блока дизеля иэ трех элементов (картера блока и двух опор цилиндров ) и пара кантователей 18 для сборки и сварки блока двигателя из четырех элементов(картера блока, двух опор цилиндров и опоры лотка), а также устройства 19 для сварки вертикальных швов блока дизеля, выполненные в виде подъемников, столы которых управляются от винтовых электромеханических приводов с возможностью опускания столов с блоком двигателя в приямок. Рядом с устройством 19 смонтированы два сварочных поста, на которых автоматами АДПГ-500 осуществляется приварка торцовых листов к блоку двигателя с разделкой кромок подузкощелевую сварку и полуавтоматами А547 электродуговой сварки угловых швов. Контроль сварных швов осуществляется ультразвуковыми дефектоскопами 20. Здесь же установлены кран-балки 21 с парой кантователей 22 и автоматами для сварки опор цилиндров и парой кантователей 23 Для сборки опор лотка. Передача с конвейера 15 картера блрка на парные кантователи 17, 18и блоков двигателя с устройств 19на конвейер 15 осуществляется мостовым краном 24. Участок Ш газовой и механической резки предназначен для вырезки из листа деталей прямолинейного и криволинейного профиля многорезаковой фотокопировальной газорезательной машиной и гильотинными ножницами для обрезки продольных кромок, порезки на отдельные юлосы, перегородки и т.д. Участок содержит листоправильную машину 25, накопитель ярусный 26, стол 27 механизированный, гильотинные ножницы 28, транспортер 29, роль ганг 30, досылатель 31, раму 32 подъ емную многорезаковую фотокопировальную газорезательную машину 33, вибрационный конвейер 34, контейнер 35 для грата и отходов, кромкострогальное устройство 36, тележку 37 рельсовую, путь 38 рельсовый,- магнитный листоукладчик 39. Управление механиз мами осуществляется с участка с пуль тов управления 40 и 41, Участок IV предназначен для складирования и комплектования заготовок для подузловой сборки и сварки. Учас ток содержит механизированный склад 42 с краном-штабелером 43, обслуживающим склад 42 и кантователи 22 и 2 Участок Y отжига предназначен дл снятия внутренних напряжений блоков дизелей. Участок содержит термически печи 44 и подъемно-транспортное устройство 45. УчастокVI дробеочистки предназначен для очистки блоков дизелей от ок лины. Он содержит дробеочистительную камеру 46 с дробеметами и подъемнотранспортное средство 45 - такое же, что и для участка V , а также дефектоскоп 20 . Участок VI управляется от пульт управления 47. УчастокVII предназначен для исправления дефектов сварных швов, обнаруженных после дробеочистки. Он состоит из кантователя 48 и сварочного полуавтомата А547. Работа предлагаемой поточной линии соответственно первому технологическому циклу производится следующим образом. В зоне обслуживания кран-балки 3 цеховым подвесным конвейером складируется стальное литье- стойки картера блока. На фрезерные станки 2 при помощи кран-балки 3 поочередно устанавливают и обрабатывают литые стойки картера блока. Ведут обработку площадок и контактирующих поверхностей по контактно-стыковую сварку. После обработки каждую стойку картера блока устанавливают кран-балкой на платформу вертикального подъемника 4, где комплектуется необходимое число стое (в зависимости от модификации двигателя) . После заполнения комплектом стоек подшипника 4 производится заполнение контейнеров 5. По сигналу с пульта управления 13 оператор подает команду и подъемник 4 перемещает комплект заготовок из крайнего нижнего положения в крайнее верхнее под захват 8 механизма загрузки машины 9 для контактно-стыковой сварки. После передачи комплекта стоек с подъемника 4 в накопитель машины 9 для контактно-стыковой сварки с пульta 13 задается программа, в соответствии с которой механизм подачи заготовок подает стойки по одной в зону сварки, где способом контактно-стыковой сварки сваривается картер блока двигателя. В процессе сварки, после каждой очередной сваренной стойки производится снятие грата в горячем состоянии гратоснимателем 11. Грат удаляется виброконвейером 12 из зоны работы и собирается в тарный бункер, который по мере заполнения вывозится из цеха. Сваренный картер блока выводится из зоны сварки и передается за пределы машины 9 разгрузочным устройством 10 на конвейер 14, который перемещает его на участок I . Здесь мостовым краном 6 картер блока переносится на стол одного из строгальных станков 1 и обрабатывается по наружной части под электродуговую полуавтоматическую сварку блока дизеля. После обработки готовый картер блока тем же мостовым краном 6 - переносится на конвейер 15, который передает его в зону работы парных кантователей 17 и 18. Здесь производится стыковка одного из основных и наиболее ответственных узлов блока дизеля-картера с подузлами-опорами цилиндров и опорой лотка.Опоры цилиндров изготавливаются на установке 22, а опора лотка - на установке 23. Заготовки опор цилиндров и опор лотка изготавливаются на участке III. В зону перемещения магнитного листоукладчика 39 доставляются пачки листового проката. Оператор с помощью магнитного листоукладчика 39 забирает из пачки по одному листу, включает вращение роликов листоправильной машины 25. Правленый лист выводится и укладывается в ; русный накопитель 26 или на рольганг 30 листоукладчиком 39. С ярусного накопителя 26 по команде оператора нижний лист снимается с фиксаторов, укладывается на механизированный стол 27 и перемещается в зону резки до упора гильотинных ножниц 28. Здесь производится, переработка листового проката на заготовки, которые сбрасываются в тару транспортера 29. При заполнении заготовками тары включается транспортер 29, который выдает тару за пределы гильотинных ножниц 28. В зависимости от качества заготовок они листоукладчиком 39 передаются на повторную правку листоправильной машины 25 или передаются на кромкострогальное устройство 36. После первой или второй оправки листовой материал укладывают на рольганг 30 листоукладчиком 39, досы рателем 31 заготовка ориентируется и перемещается в зону порезки газореза тельной машины 33. Рамкой 32 за отовка поднимается в рабочее положение и обрабатывается. После резки готовые детали опускаются рамкой на рольганг 30,. который перемещает их в зону съема, из которой магнитным листоукладчиком 39 передаются на тележку 37. Грат и отходы, образовавшиеся во время резки на газорезательной машине, виброконвейером 34 выгружаются из зоны работы в контейнер для грата и отходов 35. Детали, полученные после строгания и газовой обработки, доставляются тележкой 37. к стеллажам склада 42, где комплектуются по номенклатуре и разносятся по стеллажам штабелером 4 Затем пооперационно (по рабочим местам) этим же штабелером детали доставляются кантователям 22 и 23, где кран-балками 21 детали устанавливают в приспособления, фиксируют и сваривают автоматами. При этом кантователями 22 и 23 детали устанавливаются к положение, удобное для сварки. На этих кантователях, соответственно, собирают и сваривают опоры цилиндров и опору лотка, которые затем кранбалками 21 передают на кантователи 1 и 18. Сваренные на кантователе 17 ча ти {картер блока и две цилиндров) блока двигателя мостовым краном 24 передают на кантователь 17 г н котором производят приварку опоры ло ка над опорами цилиндров. С кантователя 18 блок дизеля мостовым краном 24 передают на устройство 19. Здесь производится сварка всех вертикально расположенных швов двумя переходами. Первый переход; те же мостовым краном блок дизеля устанавливают в люльку подъемника устройства 19 на торец и опускают в при ямок. На верхний его- торец накладывают торцевую плиту и приваривают двумя видами швов: к картеру - с раз делкой по узкому зазору автоматической сваркой, и к двум, опорам цилинд ров, и опоре лотка-полуавтоматической сваркой угловым швом. Для удобства сварки цилиндровой полости блок дизеля выводится с приямка с шагом, соответствующим шагу цилиндровых полостей блока дизеля. Во время паузы производится сварка каждой цилиндровой полости тем же . сварочным полуавтоматом с одновремен ным отсосом вредных газов. После сва ки блок дизеля выводится из приямка, разворачивается на leo мостовым кра ном 24. и торцовой плитой блока двига теля устанавливают его в люльку подъ емника устройства 19. После этого производятся операции второго перехода, которые аналогичны операциям перехода. Этим завершается сборка и сварка блока дизельного двигателя. Блок двигателя мостовым краном 24 с устройства 19 передают на конвейер 15, который доставляет его на учас- . ток V для снятия внутренних напряжений после его сварки. С конвейера 15 подъемно-транспортным средством 45 блок двигателя снимается и загружается в термические печи 44. После термообработки блок двигателя подъемно-транспортным средством 45 складируется на межоперационном участке, с которого затем подъемно-транспортным средством 45 блок двигателя забирается и транспортируется в камеру 46 для дробеочистки.Оператор с .пульта управления 47 управляет процессом дробеочистки и контролирует качество сварки ультразвуковым дефектоскопом 20. После очистки и контроля блок двигателя передают на конвейер 15, который доставляет его в механический цех для окончательной механической обработки. В случае обнаружения дефектов в блоке двигателя на дефектоскопе 20 его передают на кантователь 48 для устранения дефектов. После устранения дефектов блок двигателя подвергаетсяповторным операциям снятия внутренних напряжений и дробеочистки. При ритмичной работе кантователей 17, 18 и 19 транспортировка блока цилиндров двигателя между позициями осуществляется мостовым краном 24, конвейер 15 в транспортировке изделий между строгальными станками 1, кантователями 17 и 18 и устройство 19 не участвует. В случае выхода из строя или вынужденной задержки выполнения операций на одном из кантователей 17, 18 или устройстве 19 готовые изделия накапливаются на конвейере 15 в промежутках между позициями. В этом слу-. чае конвейер 15 служит межоперацион-: ным транспортным средством между обо рудованием,Обозначенным позициями 1, 17, 18, 19, 44 и транспортной связью между потоком сборки и сварки блоков цилиндров двигателей и механическим цехом. Управление конвейером 15 осуществляется с пульта управления 16. Использование предлагаемой поточной линии сборки и сварки блоков цилиндров дизельных двигателей большой мощности обеспечивает следующие преимущества: позволит автоматизировать процесс получения картера блока , двигателя; механизировать процесс получения заготовок для изготовления опор цилиндров, опор лотка и других деталей из л cтoвoгo проката, их хранения и распределения по рабочим местам, собирать и сваривать блок в одной линии за счет объединения двух потоков по производству картера блока подузлов (опор цилиндров, опор лотка), уменьшить число погрузочно-разгрузочных операций, время и стоимость транспортных работ/ а передать блок двигателя на окончательную (чистовую) механическую обработку и тем самым повысить производительность труда. Формула изобретения Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей содержащая поток для сборки и сварки картера блока цилиндров, оснащенный машиной для сварки, и поток заготовки деталей - и подузлов блока цилиндров, оснащенный оборудованием, смонтированным в соответствии с технологическим процессом, а также кантователи и механизмы загрузки деталей и узлов в кантователи и выгрузки указанных узлов из кантователей, о т личающаяся тем, что, с цел повышения производительности путем уменьшения межоперационного времени, поток для сборки и сварки картера, блока цилиндров и поток заготовки деталей и сборки подузлов блока цилиндров расположены параллельно друг другу, а на выходе каждого из указанных потоков расположены в линию соответственно кантователи для сборки и сварки картера блока Цилиндров и подузлов блока цилиндров при этом за упомянутыми линиями кантователей последовательно размещены устройства для снятия со сваренного блока цилиндров внутренних напряжений, очистки сваренного блока от окалины и его контроля. 2. Линия по п. 1, о т л и ч а ющ а я с я тем, что машина для сварки оснащена гратоснимателем. Источники информации, принятые во внимание при экспертизе 1.Ав.т. С.В, СССР 237305, кл. В 23 К 37/04, 1966. 2.Журнал Автоматическая сварка № 5, 1975, с. 41., 3.Николаев Г. А. и др. Расчет, проектирование и изготовление сварных конструкций. М., Высшая школа, 1971, с. 701-703 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологическая линия | 1969 |

|

SU327736A1 |

| Поточная линия для сборки и сварки металлоконструкций | 1979 |

|

SU1022797A1 |

| Механизированная поточная линия для сборки и сварки | 1985 |

|

SU1263485A1 |

| Поточная линия для сборки и сварки рамных металлоконструкций | 1975 |

|

SU919842A1 |

| Поточная линия для сборки и сварки металлических изделий | 1981 |

|

SU1234136A1 |

| Поточная линия для сборки и сварки длинномерных изделий | 1979 |

|

SU872144A1 |

| Поточная линия для сборки и сварки плоскостных ферм | 1977 |

|

SU749606A1 |

| Линия для изготовления цилиндрических емкостей | 1985 |

|

SU1355422A1 |

| Машина для контактной стыковой сварки | 1977 |

|

SU662306A2 |

| Поточная линия для сборки и сварки металлоконструкций | 1979 |

|

SU863275A1 |

Авторы

Даты

1980-08-07—Публикация

1978-01-09—Подача