Изобретение относится к оборудованию для обработки металлов давлением и может быть использована на непрерывио-яаготовочных станах горячей прокатки.

Целью изобретения является гфодленйе кампании кантующих валков и подшипников и увеличение гфоизводительности НЗС.

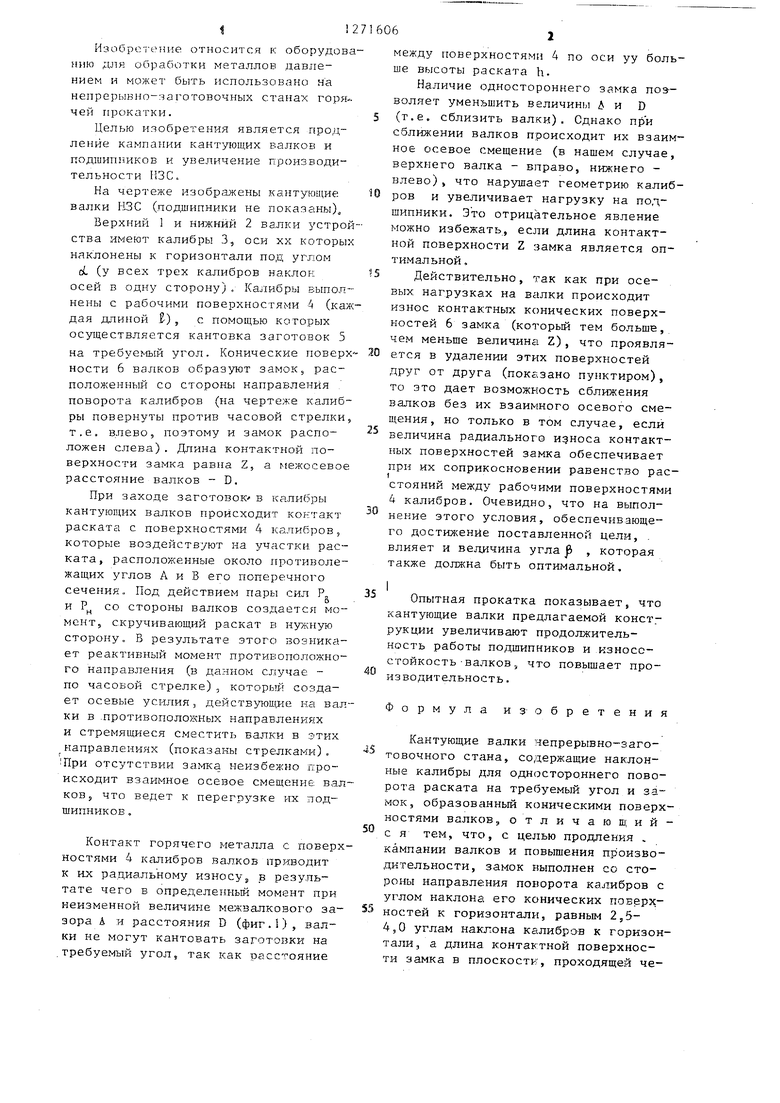

На чертеже изобр;ажены кантующие валки I-13C (подшипники не показаны).

Верхний I и нижний 2 валки устройства имеют калибры 3, оси хх которых наклонены к горизонтали под углом

cL (у всех трех калибров наклон осей в одну сторону). Калибры выполнены с рабочими поверхностями 4 (каждая длиной ) 5 с помощью которых осуществляется кантовка заготовок 5 на требуемьм угол. Конические поверхности 6 валков образуют замок, расположенный со стороны направления поворота калибров (на чертеже калибры повернуты против часовой стрелки т.е. влево, поэтому и замок расположен слева) . Длина контактной поверхности замка равна Z, а межосевое расстояние валков - D.

При заходе заготовок в калибры кактуюБШХ валков происходит контакт раската с поверхностями 4 калибров, которые воздействуют на участки раската, расположенные около противолежащих углов А и В его поперечного сечения,. Под действием пары сил Р„ и Р со стороны валков создается момент , скручивающий раскат в нужную сторону, В результате этого возникает реактивный момент противоположного направления (в данном случае по часовой стрелке), который создает ocesbse усилия, действующие на валки в .противоположных направлениях и стремящиеся сместить валки в этих направлениях (показаны стрелками). При отсутствии замка неизбежно происходит взаимное осевое смещение валков, что ведет к перегрузке их подшипников

Контакт горячего металла с поверхностями 4 калибров валков приводит к их радиальному износу, .в результате чего в определенный момент при неизменной величине межвалкового зазора А и расстояния D (фиг.1), валки не могут кантовать заготовки на .требуемый угол, так как расстояние

между поверхностями 4 по оси уу больше высоты раската hНаличие одностороннего замка позволяет уменьшить величины и D

(т.е. сблизить валки). Однако при

сближении валков происходит их взаимное осевое смещение (в нашем случае, верхнего валка - вправо, нижнего влево) , что нарушает геометрию калибров и увеличивает нагрузку на подшипники. Это отриц.ательное явление можно избежать, если длина контактной поверхности Z замка является оптимальной ,

5 Действительно, так как при осевых нагрузках на вгшки происходит износ контактных конических поверхностей 6 замка (который тем больше, чем меньше величина Z), что проявля0 ется в удалении этих поверхностей друг от друга (пок ;зано пунктиром), то зто дает возможность сближения валков без их взаимного осевого смещения, но только в том случае, если величина радиального износа контактных поверхностей замка обеспечивает при их соприкосновении равенство расстояний между рабочими поверхностями 4 калибров. Очевидно, что на выпол нение этого условия, обеспечивающего достижение поставленной цели, . влияет и вел.ичина угла р , которая также должна быть оптимальной,

Опытная прокатка показывает, что

кантующие валки предлагаемой конструкции увеличивают продолжительность работы подшипников и износостойкость -валков , что повышает производительность.

Формула изобретения

Кантующие валки непрерывно-заготовочного стана, содержащие наклонные калибры для односторо.ннего поворота раската на требуемый угол и замок, образованный коническими поверхностями валков,, отличаюд1;ийс я тем, что, с целью продления , кампании валков и повышения производительности, замок выполнен со стороны направления поворота калибров с углом наклона его конических поверх5 ностей к горизонтали, равным 2,54,0 углам наклона калибров к горизонтали, а длина контактной поверхности замка в плоскости, проходящей че312/16064

рез оси валков, составляет 0,3-0,4 ти рабочих поверхностей калибров одсуммы цтин, лежаищх в STin же плоское- ного из валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки на непрерывно-заготовочном стане | 1982 |

|

SU1037976A1 |

| Система калибров непрерывно-заготовочного стана | 1986 |

|

SU1405912A1 |

| Способ прокатки заготовок | 1982 |

|

SU1036408A1 |

| Способ многониточной прокатки | 1983 |

|

SU1109203A1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1996 |

|

RU2088349C1 |

| Клеть профилегибочного стана | 1982 |

|

SU1015961A1 |

| Стан для профилирования уголков | 1990 |

|

SU1755996A1 |

| Стан для профилирования неравнополочных швеллеров | 1992 |

|

SU1817718A3 |

| Стан для профилирования уголков | 1989 |

|

SU1690892A1 |

| Валок профилегибочного стана | 1984 |

|

SU1181738A1 |

Изобретение относится к вспомогательной арматуре непрерывно-заготовочных прокатных станов. Цель L изобретения - повышение работоспособности кантующих валков и их подшипников и увеличение производительности. Кантующие валки 1 и 2 устанавливаются в подшипники и содержат несколько косорасположенных калибров 3 с рабочими поверхностями 4. Со стороны наклона калибров валки имеют замок 5, образованньш коническими поверхностями валков, причем угол наклона 3 этих поверхностей к горизонтали равен 2,5-4,0 углам наклона калибров oL, а длина контактной поверхности «-- замка в плоскости, проходящей через оси валков, составляет0,3-0,4 суммы длин Z, лежащих в этой же плоскости рабочих поверхностей калибров одного из валков, Наличие (Q замка указанных параметров позволя(Л ет уменьшать межвалковое расстояние D при износе поверхностей 4 калибров и снимает осевые нагрузки на подшипники валков при кантовках раската. 1 ил. to О) о о

| ШОНй 1ШШ1П^ | 0 |

|

SU408688A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-11-23—Публикация

1985-04-15—Подача