4

о

СП

со

Изобретение относится к нрокатному юизводству и может быть использовано ж калибровке валков непрерывно-заготоВ1

5ЧНОГО стана.

j Цель изобретения - сокращение числа к нтовок раската между калибрами и улуч- и|ение качества проката.

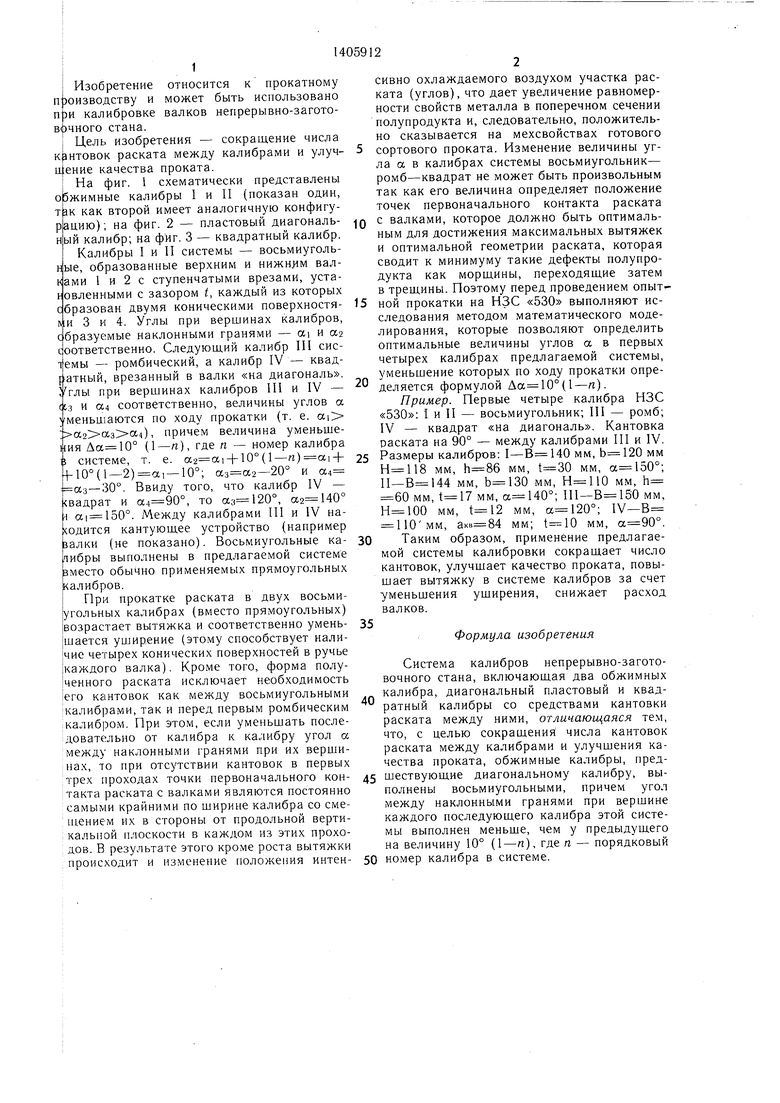

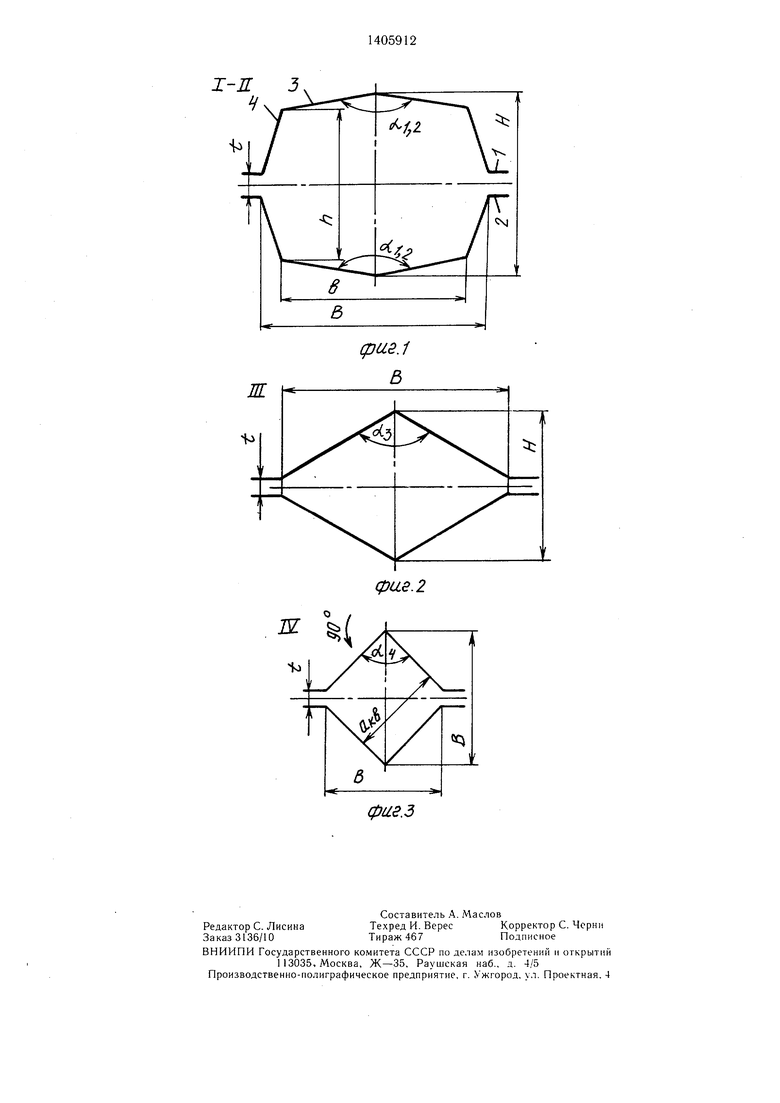

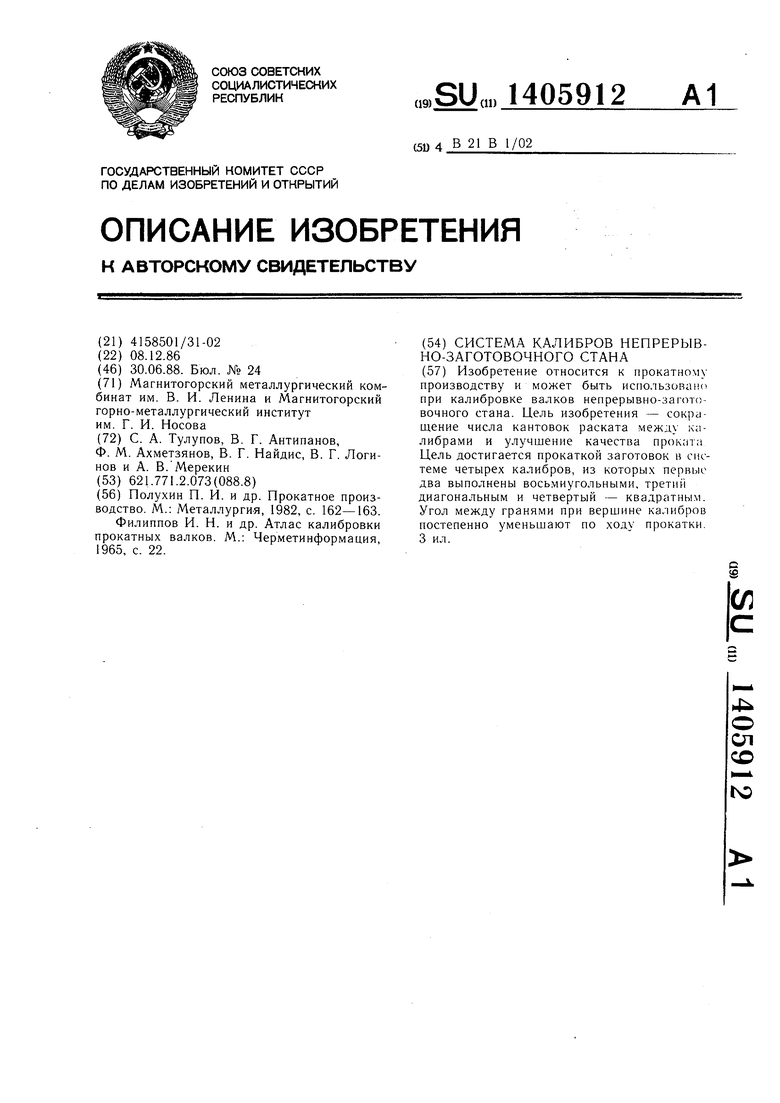

I На фиг. 1 схематически представлены о5жимные калибры I и II (показан один, так как второй имеет аналогичную конфигурацию); на фиг. 2 - пластовый диагональный калибр; на фиг. 3 - квадратный калибр. Калибры I и II системы - восьмиугольные, образованные верхним и валками 1 и 2 с ступенчатыми врезами, установленными с зазором t, каждый из которых образован двумя коническими поверхностями 3 и 4. Углы при вершинах калибров, бразуемые наклонными гранями - ai и а оответственно. Следующий калибр 111 сис- емы - ромбический, а калибр IV - квад- атный, врезанный в валки «на диагональ, глы при вершинах калибров III и IV - ;з и а4 соответственно, величины углов а меньшаются по ходу прокатки (т. е. а2(), причем величина уменьше- ия (1-п), где п - номер калибра системе, т. е. + 10°(l-rt)ai + f 10°(1-2)ai -10°; аз а2-20° и а аз-30°. Ввиду того, что калибр IV - вадрат и , то , . Между калибрами III и IV на- одится кантующее устройство (например алки (не показано). Восьмиугольные ка- тибры выполнены в предлагаемой системе Ьместо обычно применяемых прямоугольных Р алибров.

При прокатке раската в двух восьми- угольных калибрах (вместо прямоугольных) |возрастает вытяжка и соответственно умень- |шается уширение (этому способствует нали- чие четырех конических поверхностей в ручье {каждого валка). Кроме того, форма полуденного раската исключает необходимость iero кантовок как между восьмиугольными калибрами, так и перед первым ромбическим калибром. При этом, если уменьшать последовательно от калибра к калибру угол а между наклонными гранями при их верши- пах, то при отсутствии кантовок в первых трех проходах точки первоначального контакта раската с валками являются постоянно самыми крайними по ширине калибра со смещением их в стороны от продольной вертикальной плоскости в каждом из этих проходов. В результате этого кроме роста вытяжки происходит и изменение положения интенсивно охлаждаемого воздухом участка раската (углов), что дает увеличение равномерности свойств металла в поперечном сечении полупродукта и, следовательно, положительно сказывается на мехсвойствах готового

сортового проката. Изменение величины угла а в калибрах системы восьмиугольник- ромб-квадрат не может быть произвольным так как его величина определяет положение точек первоначального контакта раската

Q с валками, которое должно быть оптимальным для достижения максимальных вытяжек и оптимальной геометрии раската, которая сводит к минимуму такие дефекты полупродукта как морщины, переходящие затем в трещины. Поэтому перед проведением опыт5 ной прокатки на НЗС «530 выполняют исследования методом математического моделирования, которые позволяют определить оптимальные величины углов а в первых четырех калибрах предлагаемой системы, уменьшение которых по ходу прокатки опре деляется формулой (1-п).

Пример. Первые четыре калибра НЗС I и II - восьмиугольник; III - ромб; IV - квадрат «на диагональ. Кантовка раската на 90° - между калибрами III и IV.

5 Размеры калибров: мм, мм мм, мм, мм, а 150°; мм, мм, мм, h 60 мм, мм, а 140°; 111-В 150 мм, мм, мм, « 120°; IV-В 110 мм, мм; мм, .

0 Таким образом, применение предлагаемой системы калибровки сокращает число кантовок, улучшает качество проката, повышает вытяжку в системе калибров за счет уменьшения уширения, снижает расход валков.

35

Формула изобретения

Система калибров непрерывно-заготовочного стана, включающая два обжимных калибра, диагональный пластовый и квадратный калибры со средствами кантовки раската между ними, отличающаяся тем, что, с целью сокращения числа кантовок раската между калибрами и улучшения качества проката, обжимные калибры, пред5 шествующие диагональному калибру, выполнены восьмиугольными, причем угол между наклонными гранями при верщине каждого последующего калибра этой системы выполнен меньше, чем у предыдущего на величину 10° (1-п), где п - порядковый

0 номер калибра в системе.

I-IL

| название | год | авторы | номер документа |

|---|---|---|---|

| Система вытяжных калибров | 1990 |

|

SU1759486A1 |

| Способ прокатки на непрерывно-заготовочном стане | 1982 |

|

SU1037976A1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ ОБЖИМНОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2105618C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК РАЗДЕЛЕНИЕМ | 2000 |

|

RU2176165C1 |

| Способ прокатки заготовок в обжимно-заготовочном комплексе | 1988 |

|

SU1676688A1 |

| Способ прокатки круглой стали в клетях трио | 1989 |

|

SU1690867A1 |

| Способ сдвоенной прокатки сортовых профилей | 1989 |

|

SU1734898A1 |

| СПОСОБ ПРОКАТКИ КВАДРАТНЫХ ЗАГОТОВОК | 1992 |

|

RU2012431C1 |

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВОК | 1998 |

|

RU2122906C1 |

Изобретение относится к прокатному производству и может быть использовано при калибровке валков непрерывно-заготовочного стана. Цель изобретения - сокращение числа кантовок раската между калибрами и улучшение качества проката Цель достигается прокаткой заготовок в системе четырех калибров, из которых первые два выполнены восьмиугольными, третий диагональным и четвертый - квадратным. Угол между гранями при вершине калибров постепенно уменьшают по ходу прокатки. 3 ил.

фае. 2

| Полухин П | |||

| И | |||

| и др | |||

| Прокатное производство | |||

| М.: Металлургия, 1982, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Филиппов И | |||

| Н | |||

| и др | |||

| Атлас калибровки прокатных валков | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-30—Публикация

1986-12-08—Подача