Изобретение относится к литейно му производству, а именно к покрытиям литейных форм и стержней, предназначенным для модифицирования поверхности чугунных отливок, и может быть использовано при производстве технологической оснастки.

Цель изобретения - улучшение качества отливок за счет увеличения глубины модифицированного слоя и устранения отбела.

Сущность изобретения заключается

в следующем.

В составе покрытия используются фторид магния, в качестве сфероиди- зирующего компонента, и силикокаль- ций марки СКЗО, которьш является восстановителем магния из фторида и графитизирукзщим модификатором. Кроме того, состав покрытия содержит бентонит активированный болгарский для стабилизации седиментационной устойчивости суспензии покрытия,жидкое натриевое стекло с модулем 2,30- 2,45 и плотностью 1,35-1,40 г/см используется как связующее и техническая вода в качестве растворителя суспензии покрытия.

Силикокальций является более сильным графитизирукшщм модификатором в сравнении с карбидом кремния, что позволяет устранить отбел. Применение фторида магния вместо порошкообразного металлического магния повышает модифицирующую способность покрытия. Это обусловлено восстановлением магния из фторида при темпера- Турах свьше 1450 К:

3MgF,j + + CaF2 + SiF,

Образующийся атомарный магний легко усваивается расплавом. Более медленное вьщеление магния в процессе восстановления обеспечивает длительное воздействие на расплав, что также способствует лучшему усвоению магния.

Состав для получения модифицирующего покрытия готовится известными способами в краскомешалках любого типа, в которую вводят расчетное количество бентонита. Затем последовательно в процессе перемешивания вводят расчетные количества силикокаль- ция в виде частиц размером 0,05 0,15 мм и фторида магния.

5

0

5

После тщательного перемешивания в смесь порошков добавляют необходимое количество жидкого стекла, В последнюю очередь вводят воду до образования суспензии, вязкость которой-позволяет легко наносить приготовленную краску на литейную форму.

Покрытие толщиной 0,5-1,5 мм наносят кистью или пульверизатором на поверхность формы, предварительно покрытую противопригарной краской, и .подсушивают при 130-150 С в речение 25-30 мин.

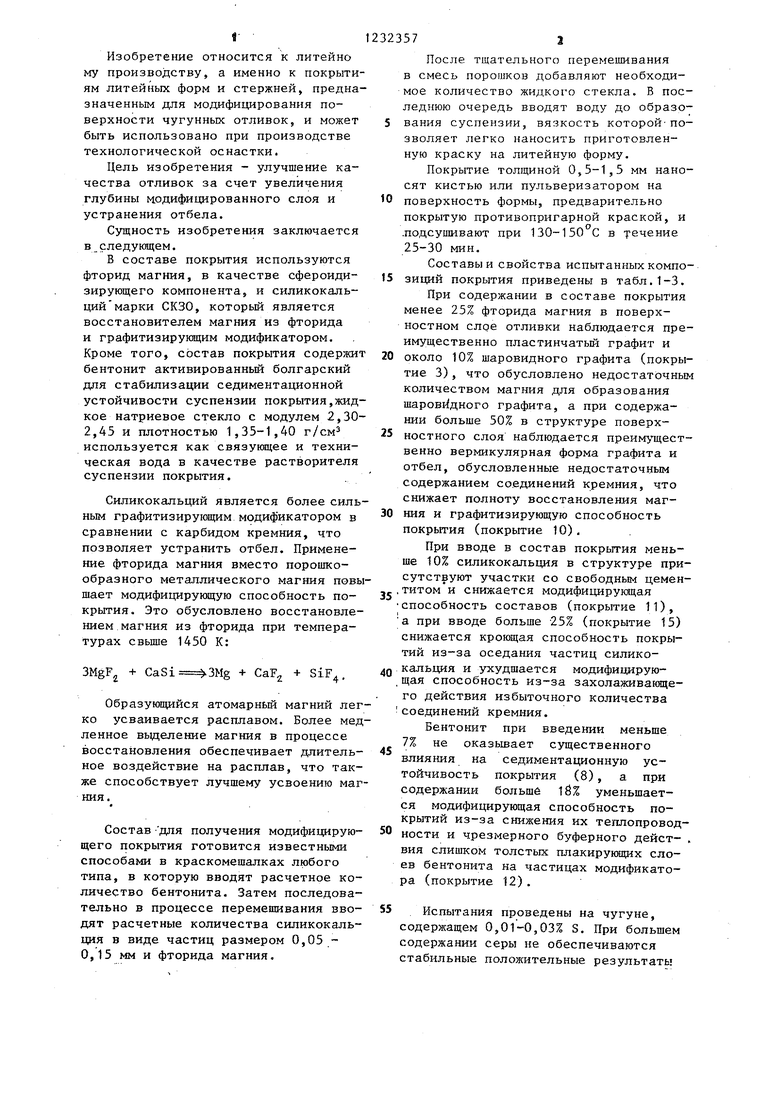

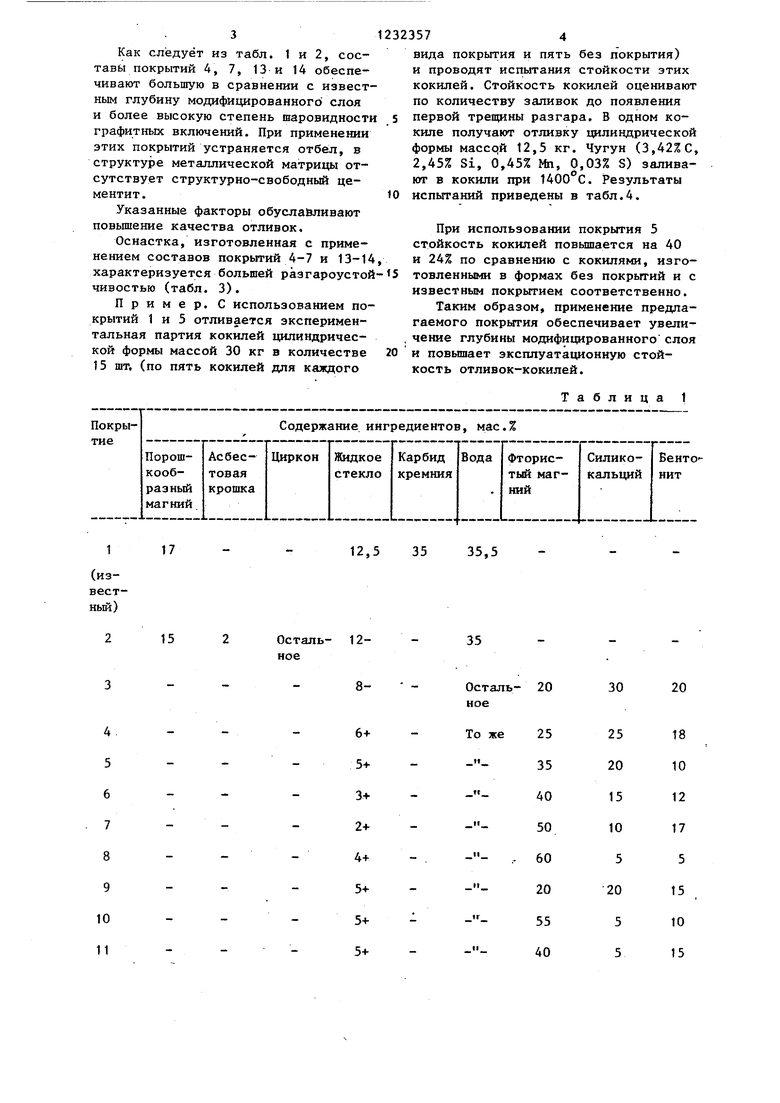

Составы и свойства испытанных композиций покрытия приведены в табл.1-3.

При содержании в составе покрытия менее 25% фторида магния в поверхностном слое отливки наблюдается преимущественно пластинчатый графит и около 10% шаровидного графита (покрытие 3), что обусловлено недостаточным количеством магния для образования шаров1 дного графита, а при содержании больше 50% в структуре поверхностного слоя наблюдается преимущественно вермикулярная форма графита и отбел, обусловленные недостаточным содержанием соединений кремния, что снижает полноту восстановления маг- 0 ния и графитизирующую способность покрытия (покрытие 10).

При вводе в состав покрытия меньше 10% силикокальция в структуре присутствуют участки со свободнь м цементитом и снижается модифициругацая способность составов (покрытие 11), а при вводе больше 25% (покрытие 15) снижается кроющая способность покрытий из-за оседания частиц силикокальция и ухудшается модифицирующая способность из-за захолаживанлце- го действия избыточного количества соединений кремния.

Бентонит при введении меньше 7% не оказывает существенного влияния на седиментационную устойчивость покрытия (8), а при содержании большб l8% уменьшается модифицирующая способность покрытий из-за снижения их теплопроводности и чрезмерного буферного деист- . ВИЯ слишком толстых плакирующих слоев бентонита на частицах модификатора (покрытие 12).

5 Испытания проведены на чугуне, содержащем 0,01-0,03% S. При большем содержании серы не обеспечиваются стабильные положительные результаты

5

0

5

0

Как следует из табл. 1 и 2, составы покрытий 4, 7, 13 и 14 обеспечивают большую в сравнении с извест- ньм глубину модифицированного слоя и более высокую степень шаровидности графитных включений. При применении этих покрытий устраняется отбёл, в структуре металлической матрицы отсутствует структурно-свободный цементит.

Указанные факторы обуслайливают повышение качества отливок.

Оснастка, изготовленная с применением составов покрытий 4-7 и 13-14 характеризуется большей разгароустой чивостью (табл. 3).

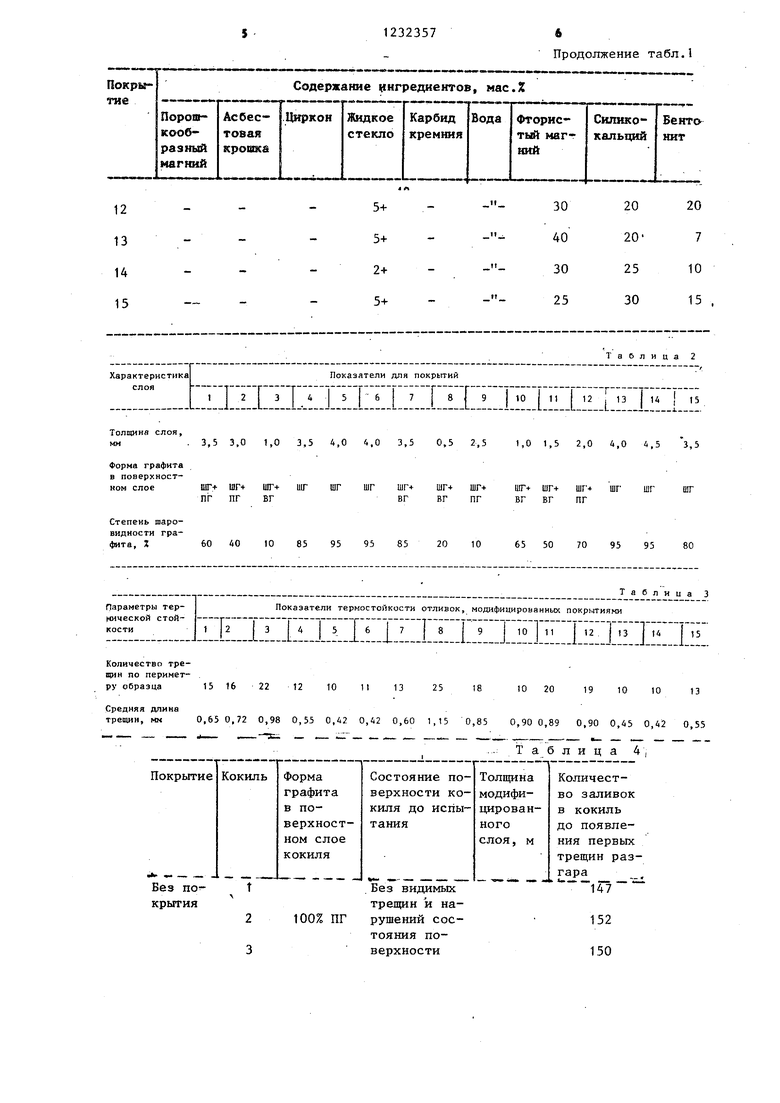

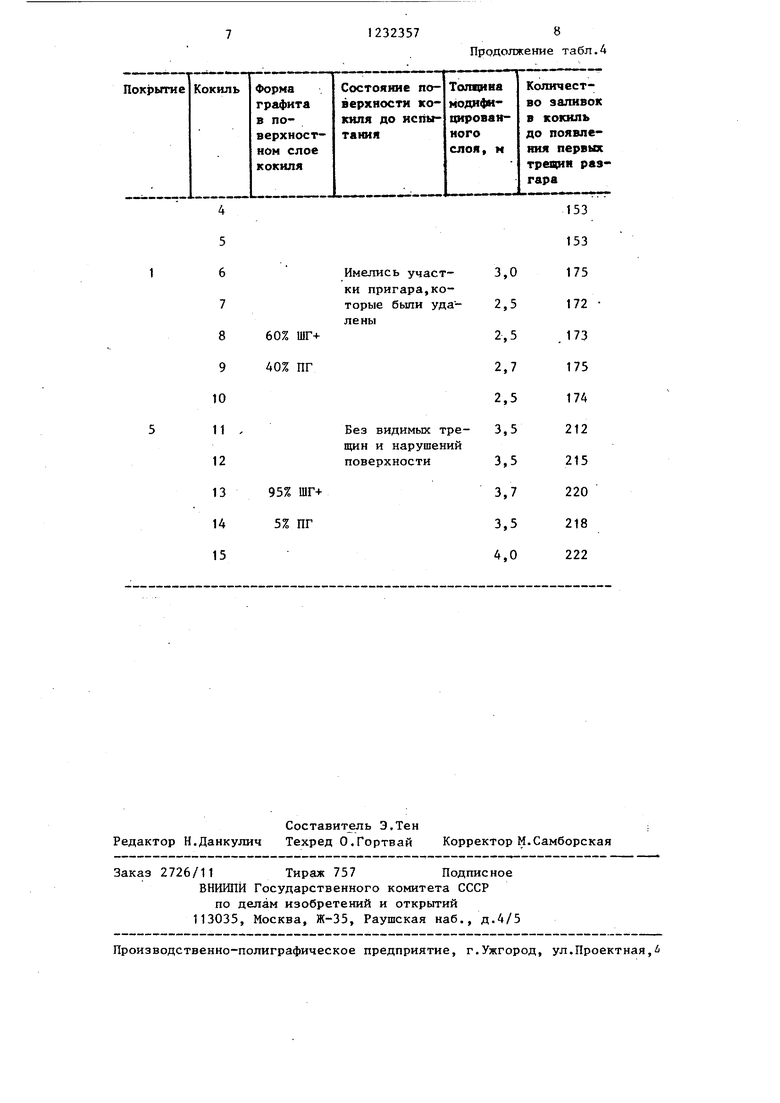

Пример. С использованием покрытий 1 и 5 отливается экспериментальная партия кокилей цилиндрической формы массой 30 кг в количестве 15 шт. (по пять кокилей для каждого

17

15

Остальное

4 5 6 7 8 9

10 11

вида покрытия и пять без покрытия) и проводят испытания стойкости этих кокилей. Стойкость кокилей оценивают по количеству заливок до появления первой трещины разгара. В одном кокиле получают отливку Щ1линдрической формы массрй 12,5 кг. Чугун (3,42%С, 2,45% Si, 0,45% fп, 0,03% S) заливают в кокили при . Результаты испытаний приведены в табл.4.

При использовании покрытия 5 стойкость кокилей повышается на 40 и 24% по сравнению с кокилями, изготовленными в формах без покрытий и с известным покрытием соответственно.

Таким образом, применение предлагаемого покрытия обеспечивает увеличение глубины модифицированного слоя и повышает эксплуатационную стойкость отливок-кокилей.

Таблица 1

12,5

35

35,5

35

Остальное

То же

20

25 35 40 50 60 20 55 40

30

25 20 15 10 5

20 5 5

20

18 10 12 17 5

15 10 15

3,5 3,0 1,0 3,5 4,0 4,0 3,5 0,5 2,5

ШГ+ ШГ+ ШГ+ ШГ ШГ ШГ ШГ+ ШГ+ ШГ+ ПГ ПГ ВГВГ ВГ ПГ

Степень шаровидности графита, X 60 40 10 85 95 95 85 20 10

Количество трещин по периметру образца 15 16 22 12 10 II 13 25 18 10 20 19 10 10 13

Средняя длина

трещин, мм0,65 0,72 0,98 0,55 0,42 0,42 0,60 1,15 0,85 0,90 0,89 0,90 0,45 0,42 0,35

трещин и на- 100% ПГ рушений состояния поверхности

Продолжение табл.1

1,0 1,5 2,0 4,0 4,5 3,5

ШГ ШГ+ ШГ + ШГ ШГ ВГ ВГ ПГ

ШГ

65 50 70 95 95

80

Таблица 4

152 150

Покрытие

Кокиль

Имелись участ-3,0 ки пригара,которые были уда-2,5 лены 60% ШГ+2,5

40% ПГ2,7

2,5

Без видимых тре-3,5 щин и нарушений

поверхности3,5

95% ШГ-ь3,7

5% ПГ3,5

4,0

Составит ь Э.Тен Редактор Н.Данкулич Техред О.Гортвай Корректор М.Самборская

Заказ 2726/11 Тираж 757 Подписное ВНИИПЙ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,i

Продолжение табл.А

153 153 175 172 173 175 174 212 215 220 218 222

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюминиевого чугуна с вермикулярным графитом | 1988 |

|

SU1666544A1 |

| Модифицирующая смесь | 1986 |

|

SU1440947A1 |

| Модифицирующая смесь | 1982 |

|

SU1097701A1 |

| Состав для модифицирования поверхности отливок в литейной форме | 1985 |

|

SU1340881A1 |

| Состав для модифицирования и легирования поверхности отливок в литейной форме | 1985 |

|

SU1320004A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1989 |

|

SU1691418A1 |

| Смесь для модифицирования серого и высокопрочного чугуна | 1987 |

|

SU1511289A1 |

| Смесь для обработки чугуна | 1980 |

|

SU872561A1 |

| Способ модифицирования чугуна | 1989 |

|

SU1696483A1 |

| Модифицирующая смесь и конструкция литой модифицирующей присадки для внутриформенной обработки высокопрочного чугуна | 1983 |

|

SU1144763A1 |

| Модифицирующее покрытие для литейных стержней | 1974 |

|

SU502697A1 |

| В,22 С 3/00, 1976 | |||

| Поверхностно модифицирующая краска | 1971 |

|

SU468688A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-05-23—Публикация

1984-05-24—Подача