Изобретение относится к станкостроению и может быть использовано в качестве оборудования для обработки трубчатых фасонных деталей.

Цель изобретения - повышение точности и качества обработки за счет

исключения вибраций системы СПИД,

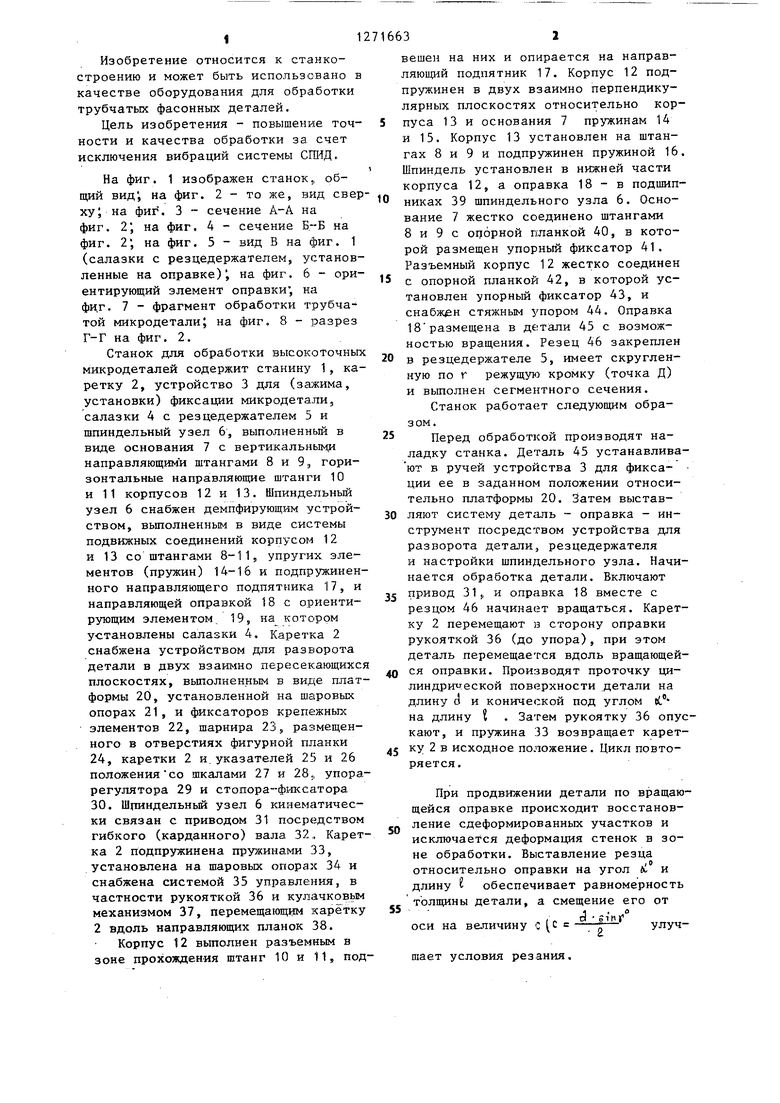

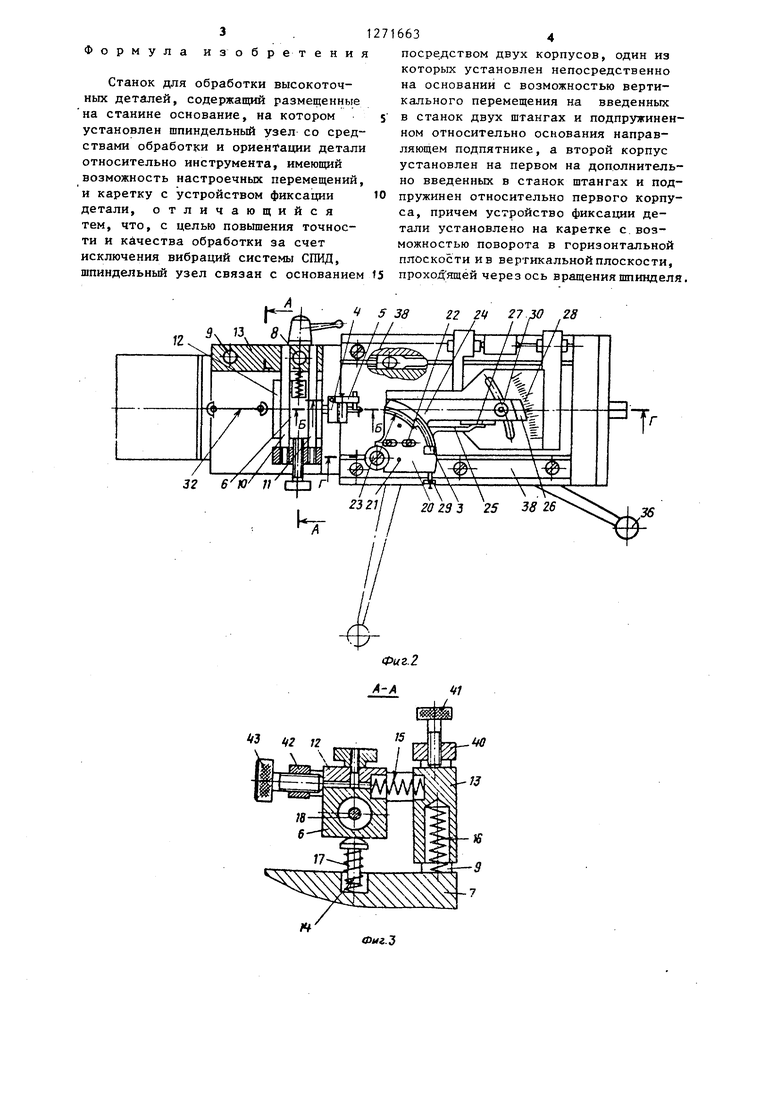

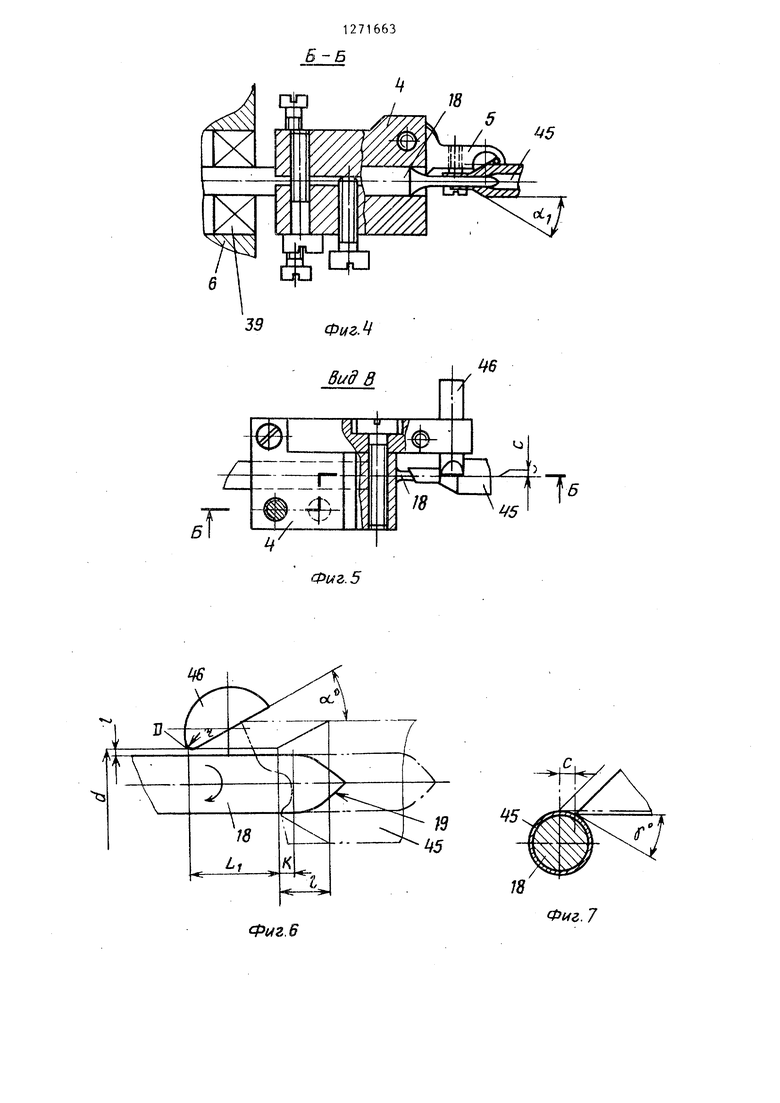

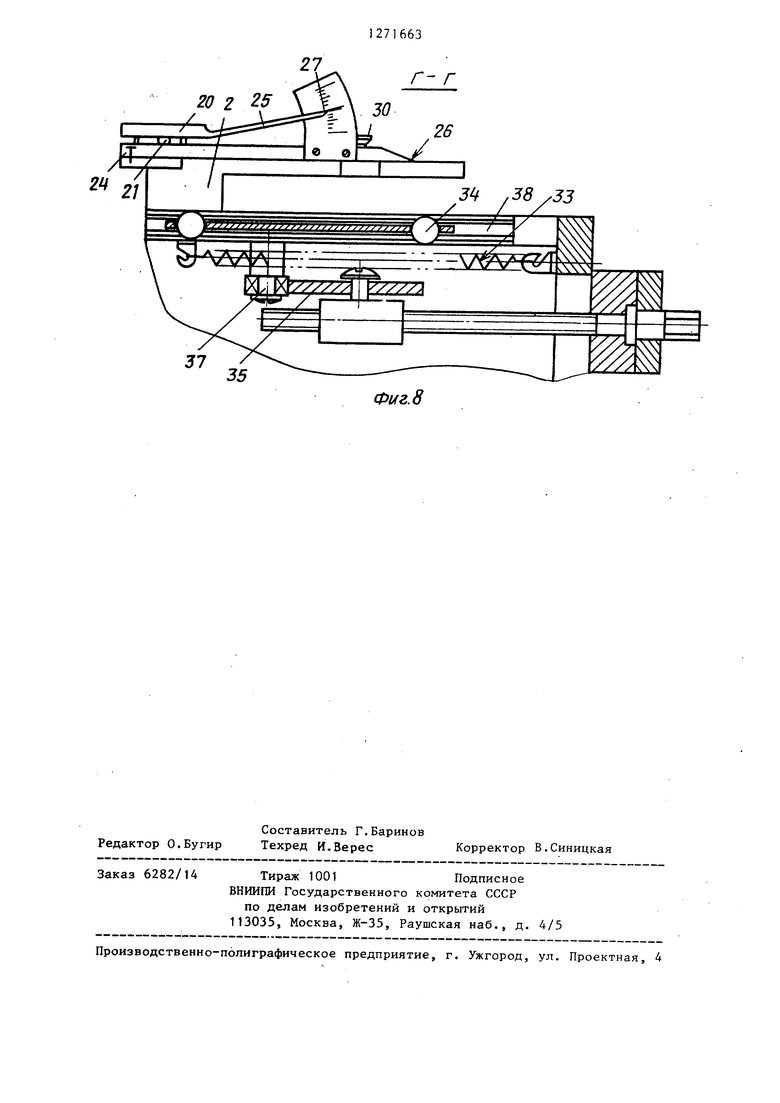

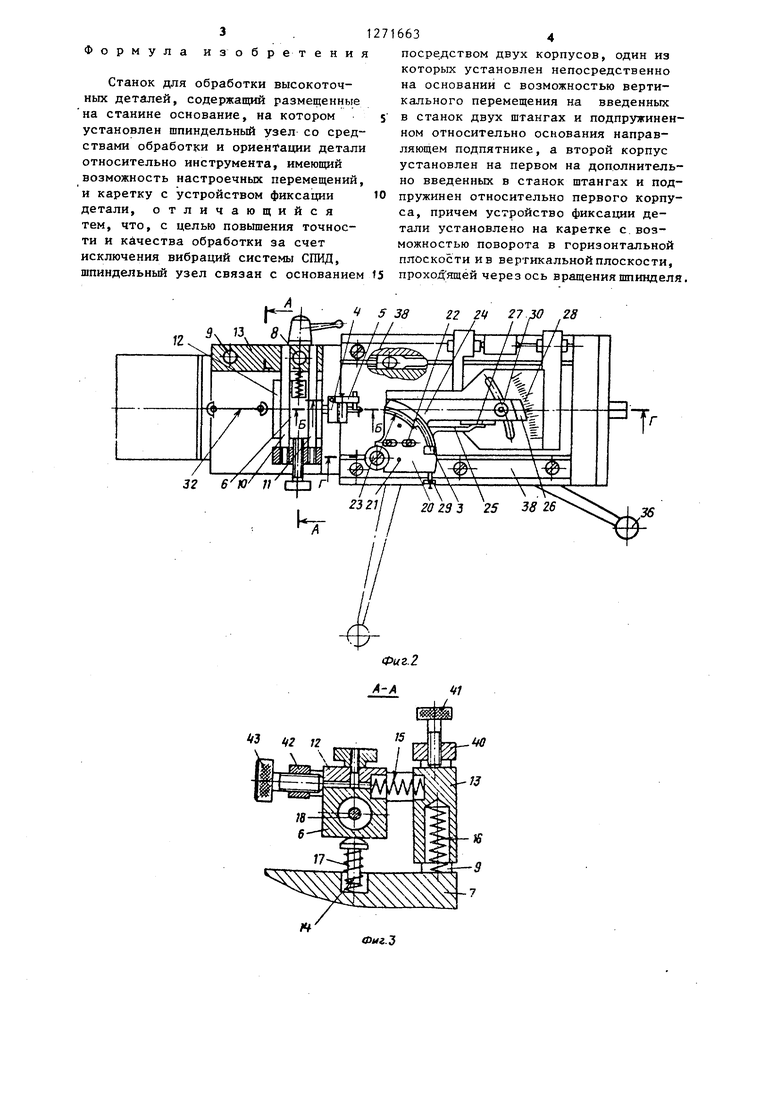

На фиг. 1 изображен станок,, общий вид, на фиг. 2 - то же, вид сверху; на фиг. 3 - сечение А-А на фиг. 2 на фиг. 4 - сечение Б.--Б на фиг. 2, на фиг. 5 - вид В на фиг. 1 (салазки с резцедержателем, установленные на оправке), на фиг. 6 - ориентирующий элемент оправки, на фи.г. 7 - фрагмент обработки трубчатой микродетали; на фиг. 8 - разрез Г-Г на фиг. 2.

Станок для обработки высокоточных микродеталей содержит станину 1, каретку 2, устройство 3 для (зажима, установки) фиксации микродетали, салазки 4 с резцедержателем 5 и шпиндельный узел 6, выполненньш в виде основания 7 с вертикальным направляющими штангами 8 и 9, горизонтальные направляющие штанги 10 и 11 корпусов 12 и 13. Шпиндельный узел 6 снабжен демпфирующим устройством, выполненным в виде системы подвижных соединений корпусом 12 и 13 со штангами 8-11., упругих элементов (пружин) 14-16 и подпружиненного направляющего подпятника 17, и направляющей оправкой 1В с ориентирующим элементом, 19, на котором установлены салазки 4. Каретка 2 снабжена устройством для разворота детали в двух взаимно пересекающихся плоскостях, выполненным в виде платформы 20, установленной на шгфовых опорах 21, и фиксаторов крепежных элементов 22, шарнира 23, размещенного в отверстиях фигурной планки 24, каретки 2 и.указателей 25 и 26 положениясо шкалами 27 и 28,, упорарегулятора 29 и стопора-фиксатора 30. Шгшндельньй узел 6 кинематически связан с приводом 31 посредством гибкого (карданного) вала 32,. Каретка 2 подпружинена пружинами 33, установлена на шаровых опорах 34 и снабжена системой 35 управления, в частности рукояткой 36 и кулачковьм механизмом 37, перемещающим 2 вдоль направляющих планок 38.

Корпус 12 вьтолнен разъемным в зоне прохождения штанг 10 и 11, подвешен на них и опирается на направляющий подпятник 17. Корпус 12 подпружинен в двух взаимно перпендикулярных плоскостях относительно корпуса 13 и основания 7 пружинам 14 и 15. Корпус 13 установлен на штангах 8 и 9 и подпружинен пружиной 16. Шпиндель установлен в нижней части корпуса 12, а оправка 18 - в подшипниках 39 шпиндельного узла 6. Основание 7 жестко соединено штангами 8 и 9 с опорной планкой 40, в которой размещен упорный фиксатор 41. Разъемный корпус 12 жестко соединен

с опорной планкой 42, в которой установлен упорный фиксатор 43, и снабжен стяжным упором 44. Оправка 18размещена в детали 45 с возможностью вращения. Резец 46 закреплен

в резцедержателе 5, имеет скругленную по г режущую кромку (точка Д) и выполнен сегментного сечения.

Станок работает следующим образом.

Перед обработкой производят наладку станка. Деталь 45 устанавливают в ручей устройства 3 для фикса- ции ее в заданном положении относительно платформы 20. Затем выставляют систему деталь - оправка - инструмент посредством устройства для разворота детали, резцедержателя и настройки шпиндельного узла. Начинается обработка детали. Включают

привод 31J и оправка 18 вместе с

резцом 46 начинает вращаться. Каретку 2 перемещают в сторону оправки рукояткой 36 (до упора), при этом деталь перемещается вдоль вращающейся оправки. Производят проточку цилиндрической поверхности детали на длину А и конической под углом tt на длину . Затем рукоятку 36 опускают, и пружина 33 возвращает каретку 2 в исходное положение. Цикл повторяется.

При продвижении детали по вращающейся оправке происходит восстановление сдеформированных участков и исключается деформация стенок в зоне обработки. Выставление резца

: и относительно оправки на угол длину t обеспечивает равномерность толщины детали, а смещение его от

оси на вепичину с с

улучшает условия резания,

3 . Формула изобретения

Станок для обработки высокоточных деталей, содержащий размещенные на станине основание, на котором установлен шпиндельньй узел со средствами обработки и ориентации детали относительно инструмента, имеющий возможность настроечных перемещений, и каретку с устройством фиксации детали, отличающийся тем, что, с целью повышения точности и качества обработки за счет исключения вибраций системы СПИД, шпиндельный узел связан с основанием h-, 5 за22 24 // / 5ч 13. 8

6634

посредством двух корпусов, один из которых установлен непосредственно на основании с возможностью вертикального перемещения на введенных в станок двух штангах и подпружиненном относительно основания направляющем подпятнике, а второй корпус установлен на первом на дополнительно введенных в станок штангах и подпружинен относительно первого корпуса, причем устройство фиксации детали установлено на каретке с возможностью поворота в горизонтальной плоскости ив вертикальной плоскости, прохоД ящей через ось в ращения шпинделя. 27 30 28 / Гл.

5-6

. 5

J8

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлорежущий станок | 1989 |

|

SU1664465A1 |

| Способ обработки фасонной поверхности камеры сгорания поршня цилиндра и устройство для его осуществления | 1980 |

|

SU975211A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ СОПРЯГАЕМЫХ ПОВЕРХНОСТЕЙ | 1995 |

|

RU2083332C1 |

| Протяжной станок для обработки кольцевого паза в деталях типа дисков | 1983 |

|

SU1138266A1 |

| Станок для хонингования плоских поверхностей | 1988 |

|

SU1683992A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Токарный автомат | 1988 |

|

SU1650375A1 |

| Металлорежущий станок | 1985 |

|

SU1278108A1 |

Изобретение относится к области станкостроения и может быть использовано в качестве оборудования для . обработки фасонных деталей. Целью изобретения является повышение точности и качества обработки за счет исключения вибрации в системе СПИД. Корпус 12 выполнен разъемным в зоне прохождения штанг 10 и 11, подвижен на них и опирается на направляющий подпятник 17. Корпус 12 подпружинен Б двух взаимно перпендикулярньк плоскостях относительно корпуса 13 и основания 7. Корпус 13 установлен на штангах 8 и 9 и подпружинен относительно основания 7, а устройство фиксации детали установлено на каретке 2 с возможно.стью настроечных перемещений относительно оси шпинделя. Каретка 2 перемещается в сторону вращающейся оправки 18 с резцом 46, деталь перемещается вдоль оправки, с S при этом происходит обработка фасон(Л ной поверхности детали. 8 ил. Ю Ч /J5 Ю

Фмг.6

Фиг.7

т

| Устройство для обработки и смешения полимерных материалов | 1976 |

|

SU634649A3 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-11-23—Публикация

1984-06-19—Подача