to

4j

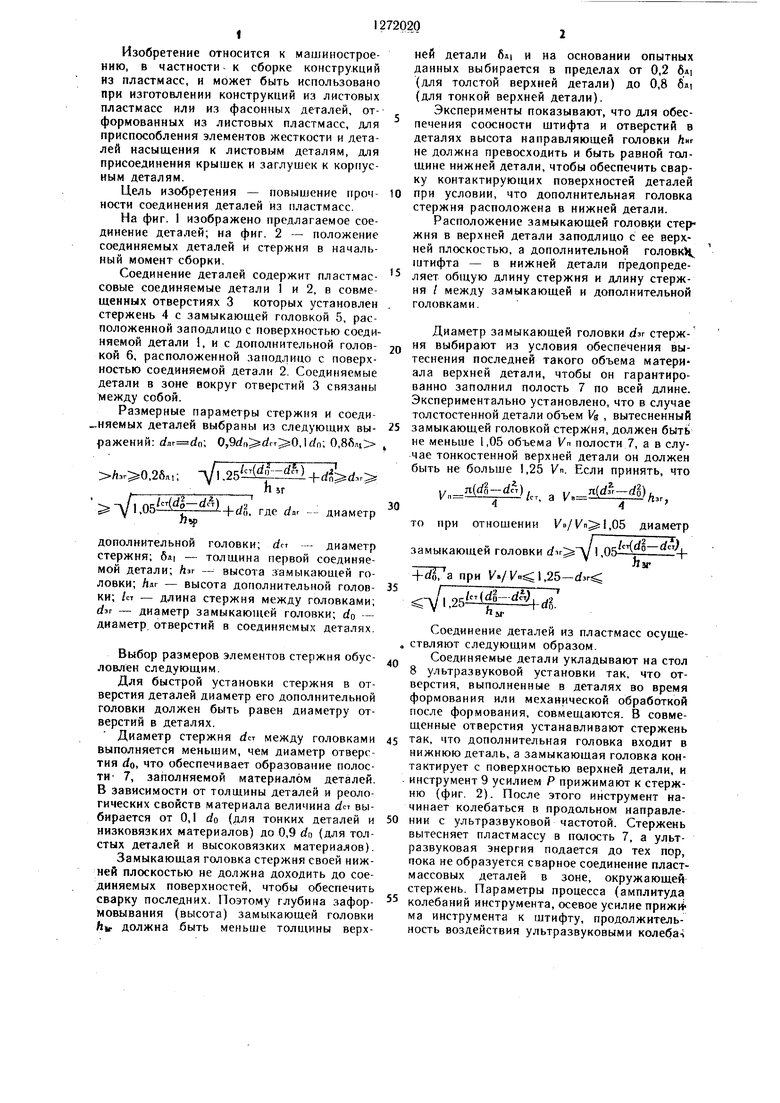

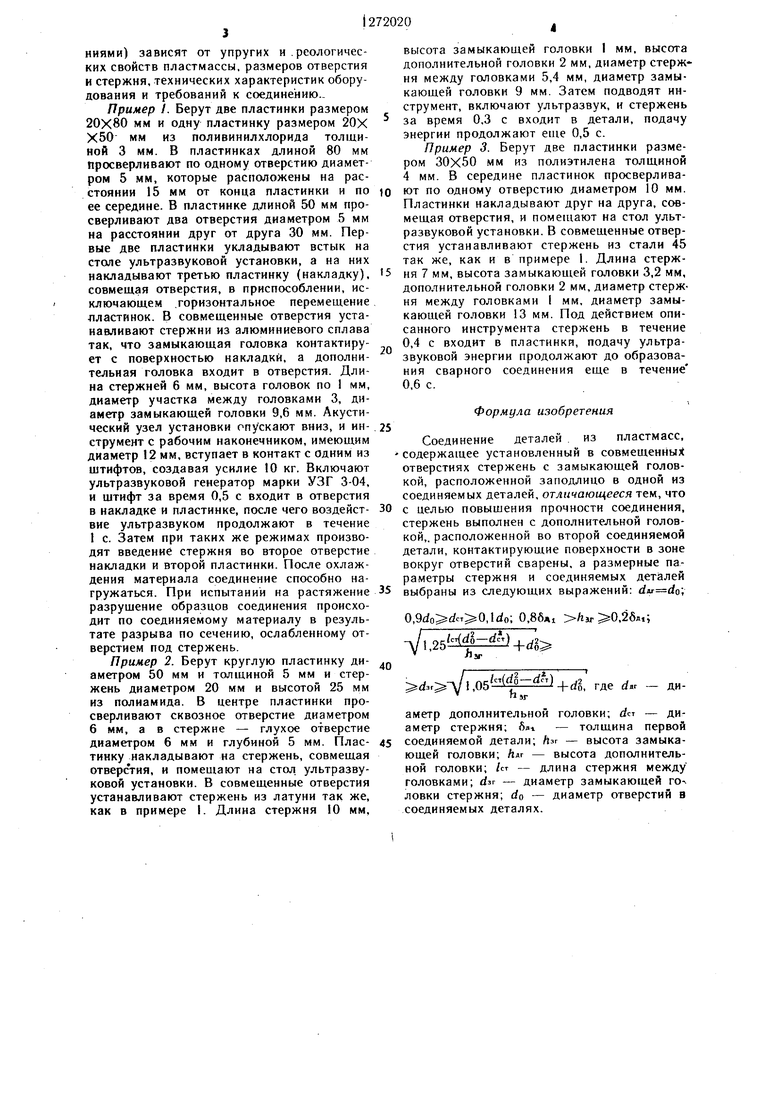

to Изобретение относится к машиностроению, в частности- к сборке конструкций из пластмасс, и может быть использовано при изготовлении конструкций из листовых пластмасс или из фасонных деталей, отформованных из листовых пластмасс, для приспособления элементов жесткости и деталей насыщения к листовым деталям, для присоединения крышек и заглушек к корпусным деталям. Цель изобретения - повышение прочности соединения деталей из пластмасс. На фиг. I изображено предлагаемое соединение деталей; на фиг. 2 - положение соединяемых деталей и стержня в начальный момент сборки. Соединение деталей содержит пластмассовые соединяемые детали 1 и 2, в совмещенных отверстиях 3 которых установлен стержень 4 с замыкающей головкой 5, расположенной заподлицо с поверхностью соединяемой детали 1, и с дополнительной головкой 6, расположенной запод.лицо с поверхностью соединяемой детали 2. Соединяемые детали в зоне вокруг отверстий 3 связаны между собой. Размерные параметры стержня и соеди„няемых деталей выбраны из следующих выражений: 0,,dn, 0,86л1 Л,,26л,; Ук25 51рМ+ / й,г /cr(dg-dA) -4-do, где f/аг - диаметр дополнительной головки; dcr диаметр стержня; бд| - толщина первой соединяемой детали; - высота замыкающей головки; Лдг - высота дополнительной головки; /ст - длина стержня между головками; rfsr - диаметр замыкающей головки; do - диаметр отверстий в соединяемых деталях. Выбор размеров элементов стержня обусловлен следующим. Для быстрой установки стержня в отверстия деталей диаметр его дополнительной головки должен быть равен диаметру отверстий в деталях. Диаметр стержня dcr между головками выполняется меньшим, чем диаметр отверстия do, что обеспечивает образование полости- 7, заполняемой материалом деталей. В зависимости от толщины деталей и реологических свойств материала величина dc выбирается от 0,1 do (для тонких деталей и низковязких материалов) до 0,9 do (для толстых деталей и высоковязких материалов). Замыкающая головка стержня своей нижней плоскостью не должна доходить до соединяемых поверхностей, чтобы обеспечить сварку последних. Поэтому глубина заформовывания (высота) замыкающей головки ftjr должна быть меньше толщины верхней детали бд1 и на основании опытных данных выбирается в пределах от 0,2 6д1 (для толстой верхней детали) до 0,8 бд (для тонкой верхней детали). Эксперименты показывают, что для обеспечения соосности штифта и отверстий в деталях высота направляющей головки Лиг не должна превосходить и быть равной толщине нижней детали, чтобы обеспечить сварку контактирующих поверхностей деталей при условии, что дополнительная головка стержня расположена в нижней детали. Расположение замыкающей голов1$и стержня в верхней детали заподлицо с ее верхней плоскостью, а дополнительной головкН, штифта - в нижней детали предопределяет общую длину стержня и длину стержня / между замыкающей и дополнительной головками. Диаметр замыкающей головки dar стержня выбирают из условия обеспечения вытеснения последней такого объема материала верхней детали, чтобы он гарантированно заполнил полость 7 по всей длине. Экспериментально установлено, что в случае толстостенной детали объем УЗ , вытесненный замыкающей головкой стерЖня, должен быть не меньше 1,05 объема К полости 7, а в случае тонкостенной верхней детали он должен быть не больше ,25 Vn. Если принять, что I/., а К,., n( то при отношении Va/Vn 1,05 диаметр , -..-./1 dir Y ,05- ----Ь замыкающеи головки -fdia при У.,25-d3r Соединение деталей из пластмасс осуществляют следующим образом. Соединяемые детали укладывают на стол 8 ультразвуковой установки так, что отверстия, выполненные в деталях во время формования или механической обработкой после формования, совмещаются. В совмещенные отверстия устанавливают стержень так, что дополнительная головка входит в нижнюю деталь, а замыкающая головка контактирует с поверхностью верхней детали, и инструмент 9 усилием Р прижимают к стержню (фиг. 2). После этого инструмент начинает колебаться в продольном направлении с ультразвуковой частотой. Стержень вытесняет пластмассу в полость 7, а ультразвуковая энергия подается до тех пор, пока не образуется сварное соединение пластмассовых деталей в зоне, окружающей стержень. Параметры процесса (амплитуда колебаний инструмента, осевое усилие прижйма инструмента к штифту, продолжительность воздействия ультразвуковыми колеба-i ниями) зависят от упругих и .реологических свойств пластмассы, размеров отверстия и стержня, технических характеристик оборудования и требований к соединениюПримвр I. Берут две пластинки размером 20X80 мм и одну пластинку размером 20Х Х50 мм из поливинилхлорида толщиной 3 мм. В пластинках длиной 80 мм Просверливают по одному отверстию диаметром 5 мм, которые расположены на расстоянии 15 мм от конца пластинки и по ее середине. В пластинке длиной 50 мм просверливают два отверстия диаметром 5 мм на расстоянии друг от друга 30 мм. Первые две пластинки укладывают встык на столе ультразвуковой установки, а на них накладывают третью пластинку (накладку), совмещая отверстия, в приспособлении, исключающем .горизонтальное перемещение лластинок. В совмещенные отверстия устанавливают стержни из алюминиевого сплава так, что замыкающая головка контактирует с поверхностью накладки, а дополнительная головка входит в отверстия. Длина стержней 6 мм, высота головок по 1 мм, диаметр участка между головками 3, диаметр замыкающей головки 9,6 мм. Акустический узел установки опускают вниз, и ийструмент с рабочим наконечником, имеющим диаметр 12 мм, вступает в контакт с одним из штифтов, создавая усилие 10 кг. Включают ультразвуковой генератор марки УЗГ 3-04, и штифт за время 0,5 с входит в отверстия в накладке и пластинке, после чего воздействие ультразвуком продолжают в течение 1 с. Затем при таких же режимах производят введение стержня во второе отверстие накладки и второй пластинки. После охлаждения материала соединение способно нагружаться. При испытаний на растяжение разрущение образцов соединения происходит по соединяемому материалу в результате разрыва по сечению, ослабленному отверстием под стержень. Пример 2. Берут круглую пластинку диаметром 50 мм и толщиной 5 мм и стержень диаметром 20 мм и высотой 25 мм из полиамида. В центре пластинки просверливают сквозное отверстие диаметром 6 мм, а в стержне - глухое отверстие диаметром 6 мм и глубиной 5 мм. Пластинку накладывают на стержень, совмещая отверстия, и помещают на стол, ультразвуковой установки. В совмещенные отверстия устанавливают стержень из латуни так же, как в примере I. Длина стержня 10 мм. высота замыкающей головки I мм, высота дополнительной головки 2 мм, диаметр стержня между головками 5,4 мм, диаметр замыкающей головки 9 мм. Затем подводят инструмент, включают ультразвук, и стержень за время 0,3 с входит в детали, подачу энергии продолжают еще 0,5 с. Пример 3. Берут две пластинки размером 30X50 мм из полиэтилена толщиной 4 мм. В середине пластинок просверливают по одному отверстию диаметром 10 мм. Пластинки накладывают друг на друга, совмещая отверстия, и помещают на стол ультразвуковой установки. В совмещенные отверстия устанавливают стержень из стали 45 так же, как и в примере 1. Длина стержня 7 мм, высота замыкающей головки 3,2 мм, дополнительной головки 2 мм, диаметр стержня между головками I мм, диаметр замыкающей головки 13 мм. Под действием описанного инструмента стержень в течение 0,4 с входит в пластинки, подачу ультразвуковой энергии продолжают до образования сварного соединения еще в течение 0,6 с. Формула изобретения Соединение деталей . из пластмасс, содержащее установленный в совмещенных отверстиях стержень с замыкающей головкой, расположенной заподлицо в одной из соединяемых деталей, отличаюи ееся тем, что с целью повыщения прочности соединения, стержень выполнен с дополнительной головкой,, расположенной во второй соединяемой детали, контактирующие поверхности в зоне вокруг отверстий сварены, а размерные параметры стержня и соединяемых деталей выбраны из следующих выражений: 0,,ldo; 0,8бА1 /ijr 0,25д1; Vl, d,, где d. аметр дополнительной головки; dcr - диаметр стержня; fiat. - толщина первой соединяемой детали; Нзг - высота замыкающей головки; АДГ - высота дополнительной головки; /ст - длина стержня между головками; dsr - диаметр замыкающей го ловки стержня; do - диаметр отверстий в соединяемых деталях.

. -зг

иг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2074046C1 |

| Способ образования заклепочного соединения | 1988 |

|

SU1649140A1 |

| Способ клепки | 1983 |

|

SU1205981A1 |

| ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2047795C1 |

| УСТРОЙСТВО ДЛЯ ЗАМЕНЫ ЗАУШНИКОВ, БОКОВИН И ПЕРЕМЫЧЕК ОЧКОВ БЕЗ ОБОДКОВ И ЗАУШНИКОВ, И БОКОВИН МЕТАЛЛИЧЕСКИХ И ПЛАСТМАССОВЫХ ОПРАВ ОЧКОВ | 2006 |

|

RU2397521C2 |

| Способ соединения двух деталей | 1990 |

|

SU1726103A1 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2001 |

|

RU2219390C2 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2003 |

|

RU2261374C2 |

| Способ ремонта заклепочного соединения с потайной головкой | 1985 |

|

SU1348051A1 |

| КРЕПЕЖНОЕ УСТРОЙСТВО С ОДНОСТОРОННИМ ДОСТУПОМ, СНАБЖЕННОЕ С НЕДОСТУПНОЙ СТОРОНЫ ГОЛОВКОЙ С УЧАСТКОМ ПРИЖИМА, ОПОРЫ И ЗАПИРАНИЯ | 2002 |

|

RU2276747C2 |

Изобретение относится к области машиностроения, в частности к соединениям деталей из пластмасс. Цель изобретения повышение прочности соединения. Соедини-. вне деталей содержит установленный в совмещенных отверстиях стержень с замыкаЮ: шей головкой, расположенной заподлицо в одной из соединяемых деталей. Дополнительная головка расположена во второй соединяемой детали, при этом контактирующие поверхности соединяемых деталей в зоне вокруг отверстий сварены. Стержень устанавлива. ют в отверстия с приложением осевого усилия и ультразвуковых колебаний. В результате происходит ультразвуковая сварка соединяемых деталей. 2 нл.

U2.2

| Альщиц М | |||

| Я., Анисимов Н | |||

| Ф., Б.пагов Б | |||

| Н | |||

| Проектирование деталей из пластмасс | |||

| - М.: Машиностроение, 1969, с | |||

| Способ добывания бензина и иных продуктов из нефти, нефтяных остатков и пр. | 0 |

|

SU211A1 |

| Тынный А | |||

| Н., Тарноруцкий В | |||

| К | |||

| Соединение пластмассовых деталей с помощью ультразвука | |||

| - Львов: Вища школа, 1979, с | |||

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

Авторы

Даты

1986-11-23—Публикация

1985-07-29—Подача