Изобретение относится к авиационной технике, в частности к конструкции планера летательного аппарата, и может быть использовано в других отраслях машиностроения для получения неразъемных заклепочных соединений при производстве и ремонте деталей из волокнистых полимерных композиционных материалов (ПКМ) типа угле-боропластиков и т.д.

Известны заклепки и способы получения неразъемных соединений деталей в труднодоступных местах (или при отсутствии подхода для образования замыкающей головки заклепки с внутренней стороны) к ремонтируемому участку при помощи обычных и специальных [1] заклепок, выполненных из различных металлов, сплавов, а также заклепок из ПКМ [2].

Все металлические заклепки предназначены, как правило, для соединения двух или нескольких деталей, выполненных из металлических материалов. Одним из недостатков металлических заклепок является то, что при соединении двух или нескольких деталей, выполненных не из металлов, а из полимерных композиционных материалов типа угле-боропластиков, в момент образования замыкающей головки происходит микрорастрескивание (разрушение связующего) соединяемых деталей из-за ударных или других механических воздействий, имеющих место при их постановке, а также под воздействием влаги они сильно коррелируют, вследствие того, что углерод, являясь крайним катодным элементом в гальванической последовательности во взаимодействии с металлами, создает электрический потенциал, который и приводит к коррозии менее инертных металлов, находящихся с ним в непосредственном контакте.

Наиболее близким к изобретению по технической сущности и достигаемому результату является неразъемное заклепочное соединение деталей, содержащее в соосных отверстиях соединяемых деталей заклепку, выполненную из ПКМ [2], стержень которой выполнен из волокнистого композиционного материала с волокнами невысокой жесткости, ориентированными вдоль оси заклепки и оболочки из родственного соединения деталям волокнистого композиционного материала, волокна которого имеют высокую удельную прочность на срез и ориентированы вдоль оси заклепки. При этом оболочка имеет длину, соответствующую толщине соединяемых деталей. Стержень заклепки с одной стороны выполнен с закладной головкой. Продольные волокна самого стержня (в момент постановки) не пропитаны клеевой композицией, а находятся плотно упакованными в полиэтиленовой обечайке внутри оболочки. Оболочка с торца фиксируется на закладной головке заклепки при помощи клеевой композиции. Получение заклепочного соединения здесь достигается путем ввода заклепки через технологическое отверстие, размещая закладные головки с внутренней стороны поврежденной обшивки, нанося на внешнюю цилиндрическую часть оболочки клеевую композицию. После полимеризации клеевой композиции ремонтную накладку через ее соосные отверстия фиксируют на выступающих концах заклепок. Затем со стержней заклепок удаляют полиэтиленовые обечайки. При помощи шприца пропитывают продольные волокна стержней вязкой клеевой композицией по всей высоте стержня заклепки. Формирование замыкающих головок заклепок производится в холодном состоянии при помощи оправки из фторопласта [2].

Недостатком разработанной заклепки и способа получения неразъемного соединения является то, что заклепка выполнена из двух независимых друг от друга частей, требуется ее установка через технологическое отверстие, размещая закладную головку с внутренней стороны поврежденной обшивки на клеевую композицию, что приводит к увеличению времени на технологическую операцию, также требуется точное соосное сверление всех отверстий ремонтного соединения (обшивки и накладки) перед установкой заклепок, при этом требуется дополнительное специальное оборудование. В конечном итоге использование данной заклепки приводит к снижению технологичности получения заклепочного соединения.

Задачей изобретения является повышение технологичности неразъемного заклепочного соединения в процессе производства авиационных деталей и их ремонте с боевыми эксплуатационными повреждениями планера самолета, выполненных из полимерных композиционных материалов типа угле-боропластиков в труднодоступных местах и при одностороннем подходе к ремонтному участку.

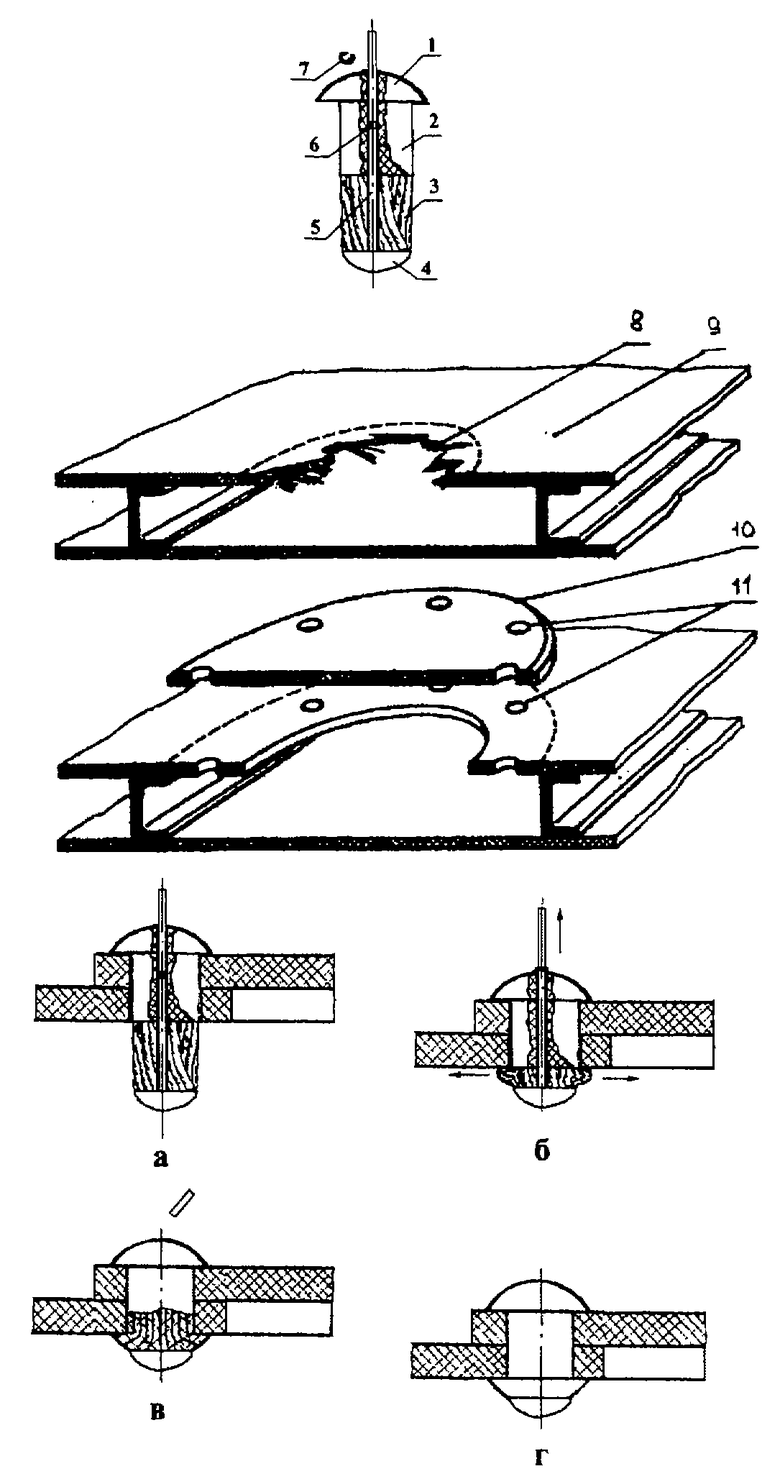

Задача достигается тем, что заклепка (см. чертеж) выполнена следующим образом: закладная головка (1) и стержень заклепки (2) выполнены из полимеризованного волокнистого композиционного материала, ориентированного вдоль оси стержня до величины, равной толщине соединяемого пакета, затем идут неполимеризованные волокна (3), длина которых определяется из условия формирования высоты и диаметра замыкающей головки. Концы волокон полимеризованы в общий пучок (4) диаметром, равным диаметру стержня. В центре стержня заклепки (2) по его оси имеется отверстие, в котором свободно двигается стержень из полимерного материала (5), один конец которого заполимеризован в центре пучка (4) волокон. Перед непосредственным введением заклепки в крепежное отверстие неполимеризованные волокна (3) пропитывают вязкой эпоксидной композицией. После введения стержня заклепки в крепежное отверстие центральный стержень (5) подтягивается в сторону закладной головки. Вследствие его движения происходит формирование замыкающей головки за счет изгиба неполимеризованных волокон (3) в радиальном направлении. Фиксация стержня в вытянутом положении осуществляется за счет проточки на его теле (6) и разрезной фиксирующей шайбы (7), что обеспечивает требуемое фиксируемое положение. После полимеризации замыкающей головки стержень обламывается по проточке.

Способ получения заклепочного соединения при ремонте деталей авиационной техники, выполненных из полимерных композиционных материалов, заключается в следующем (см. чертеж). В обшивке (9) летательного аппарата удаляется поврежденный участок (8). Соединяемые детали обшивки (9) и накладка (10) имеют соосные отверстия (11), которые сверлятся как непосредственно перед постановкой заклепок, так и после установки двух заклепок в целях фиксации обшивки и накладки.

Непосредственно перед введением заклепки в отверстие (11) неполимеризованные волокна (3) пропитываются вязкой эпоксидной композицией, внешняя цилиндрическая часть стержня (2) и внутренняя часть закладной головки (1) заклепки смачиваются аналогичной эпоксидной композицией. После введения заклепки в отверстие с внешней стороны ремонтного участка (11) (см. чертеж, а) с помощью руки происходит подтяг центрального стержня (см. чертеж, б). Полимеризация закладной головки осуществляется в холодном состоянии (см. чертеж, в), фиксация стержня (5) осуществляется за счет проточки на его теле (6) и разрезной фиксирующей шайбы (7) (см. чертеж, б). После полимеризации замыкающей головки стержень (5) обламывается по проточке (6) (см. чертеж, в). 3акладная и замыкающие головки выполняют функции анкеров, обеспечивая тем самым высокую прочность заклепки на растяжение (на отрыв головок) (см. чертеж, г).

Сравнительный анализ с прототипом предлагаемой заклепки показывает, что она отличается наличием неполимеризованных продольных волокон, конец которых заполимеризован в общий пучок, центральным отверстием вдоль оси стержня заклепки, стержнем, свободно перемещающимся вдоль оси, конец которого заполимеризован в центре пучка волокон. Формирование закладной головки заклепки за счет подхода к ремонтному участку с одной стороны повышает технологичность получения заклепочного соединения.

Технический результат достигается за счет изготовления заклепки за одно целое, уменьшением времени на ее установку, вследствие отсутствия надобности нанесения клеевой композиции под закладную головку и выдержки определенного времени, а также в отсутствии надобности специального оборудования для установки заклепки и формирования замыкающей головки.

Эффективность от формирования предлагаемого технического решения достигается за счет технологичности предлагаемого заклепочного соединения деталей.

ЛИТЕРАТУРА

1. Горюнов Ю.Б. Клепальные работы. - Военное издательство МО СССР. - Москва, 1960 г., стр.54-67.

2. Авторское свидетельство СССР 1810627, 1983 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2003 |

|

RU2261374C2 |

| Заклепка и способ получения неразъемного заклепочного соединения | 1991 |

|

SU1810627A1 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2015 |

|

RU2582472C1 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ В УГЛЕКОМПОЗИТНЫХ КОНСТРУКЦИЯХ | 2018 |

|

RU2691725C1 |

| Заклёпка и способ получения неразъёмного заклёпочного соединения деталей, не имеющих двухстороннего подхода к заклепочному шву | 2021 |

|

RU2769143C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ КЛЕПКИ | 1997 |

|

RU2116156C1 |

| СПОСОБ КЛЕПКИ | 1994 |

|

RU2069118C1 |

| ЗАКЛЕПОЧНОЕ СОЕДИНЕНИЕ | 1992 |

|

RU2047795C1 |

| Способ ремонта заклепочного соединения с потайной головкой | 1988 |

|

SU1532177A1 |

| СПОСОБ КЛЕПКИ | 1992 |

|

RU2015784C1 |

Изобретение относится к машиностроению и может быть использовано для получения неразъемных заклепочных соединений при производстве и ремонте деталей из волокнистых полимерных композиционных материалов. Заклепка согласно изобретению имеет центральное отверстие, расположенное вдоль оси стержня заклепки. Стержень заклепки заполимеризован на длину, соответствующую толщине пакета соединяемых деталей, одна из которых - ремонтная накладка. Длина неполимеризованных волокон определяется из условия формирования диаметра замыкающей головки. На противоположном от закладной головки конце стержня заклепки имеется головка, выполненная из заполимеризованных волокон диаметром, равным диаметру отверстия под заклепку. В центре головки заполимеризован центральный стержень из полимерного материала, имеющий высокую удельную прочность на разрыв и срез. Центральный стержень имеет возможность свободно двигаться по оси центрального отверстия заклепки и имеет проточку на расстоянии, равном высоте заклепки в сжатом состоянии, служащую для фиксации заклепки с помощью стопорной шайбы. Способ получения неразъемного заклепочного соединения включает размещение заклепки в отверстиях соединяемых деталей и образование замыкающей головки, при этом заклепку вводят в отверстие соединяемых деталей, размещая закладную головку с внешней стороны ремонтной накладки, пропитывая неполимеризованные волокна клеевой композицией, а также нанося ее на внешнюю цилиндрическую часть стержня заклепки. Затем с помощью руки производят подтяг центрального стержня в сторону закладной головки и его фиксацию стопорной шайбой, тем самым обеспечивается формирование замыкающей головки за счет изгиба неполимеризованных волокон в радиальном направлении. После полимеризации центральный стержень обламывается по проточке. В результате повышается технологичность неразъемного заклепочного соединения в процессе производства деталей и их ремонте в труднодоступных местах и при одностороннем подходе к ремонтному участку. 2 с.п. ф-лы, 1 ил.

| Заклепка и способ получения неразъемного заклепочного соединения | 1991 |

|

SU1810627A1 |

| ДВЕРНАЯ ЗАДВИЖКА С РУЧКОЙ-КНОПКОЙ | 2005 |

|

RU2297508C1 |

| Заклепка | 1979 |

|

SU812993A1 |

| US 4687397 А, 18.08.1987. | |||

Авторы

Даты

2003-12-20—Публикация

2001-02-05—Подача