Изобретение относится к авиационной технике, в частности к конструкции планера летательного аппарата, а также может быть использовано в судостроении, машиностроении и других отраслях народного хозяйства для получения неразъемных соединений при производстве и ремонте высоконагруженных деталей из волокнистых полимерных композиционных материалов (ПКМ) типа угле-боропластиков.

При выполнении клепальных работ при производстве и особенно при ремонте конструкций летательного аппарата имеются такие места, которые не допускают двухстороннего подхода к ремонтируемому участку.

Для производства клепальных работ в местах, не имеющих двухстороннего подхода, разработаны и применяются следующие специальные типы заклепок из металлических сплавов, замыкающая головка которых может быть образована специальным инструментом или способом, это: заклепки с сердечником, штырьковые, гайкопистоны и взрывные двухкамерные заклепки [1]. Недостатком всех этих заклепок из различных металлических материалов является то, что они сами по своей сути являются несовместимым и с соединяемыми деталями, если последние выполнены из полимерных композиционных материалов, с точки зрения электрохимической коррозии, радиозаметности при облучении самолета радиолокационными станциями обнаружения противника, сравнительно большой их массой.

Кроме этих недостатков существует еще один, не менее важный.

Исследование технологических процессов сборки и ремонта деталей планера летательного аппарата, выполненных из ПКМ, при визуальном и инструментальном методах контроля показало, что в местах установки таких специальных заклепок (взрывных, заклепок с сердечником и штырьковых, гайкопистонов) возникают внешние и подповерхностные повреждения в виде трещин и сколов, которые возникают в результате разрушения связующего ПКМ соединяемых деталей при их постановке. Это существенно снижает прочность заклепочного соединения.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения неразъемного соединения деталей из ПКМ при помощи заклепки [2] (прототип).

Этот способ получения неразъемного заклепочного соединения [2], когда две детали из полимерных композиционных материалов соединяются друг с другом внахлестку при помощи заклепки, представляющей собой стержень из композиционного волокнистого материала невысокой жесткости с волокнами, ориентированными вдоль оси заклепки, снабженной оболочкой в виде втулки из родственного соединяемым деталям композиционного материала, волокна которого имеют высокую удельную прочность на срез и ориентированы вдоль оси заклепки. Втулка имеет длину, соответствующую толщине соединяемых деталей, при этом стержень заклепки с одной стороны выполнен с закладной головкой, а с другой стороны без пропитки клеевой композицией пакуется плотно упакованным в полиэтиленовой обечайке внутри втулки, которая укреплена на закладной головке заклепки.

Недостатком такой заклепки является то, что ее невозможно использовать для соединения деталей, выполненных из ПКМ, в местах, не имеющих двухстороннего подхода к ремонтируемому участку (для ее постановки необходимо или дополнительное технологическое отверстие, или двухсторонний подход одновременно к закладной и замыкающей головкам).

Задачей настоящего изобретения является получение неразъемного заклепочного соединения деталей авиационной конструкции из полимерных композиционных материалов типа угле-боропластиков при отсутствии двухстороннего подхода (одновременно к закладной и замыкающей головкам) к заклепочному шву, а также повышения технологичности и надежности неразъемного заклепочного соединения при производстве авиационных конструкций и их ремонте с эксплуатационными или боевыми повреждениями.

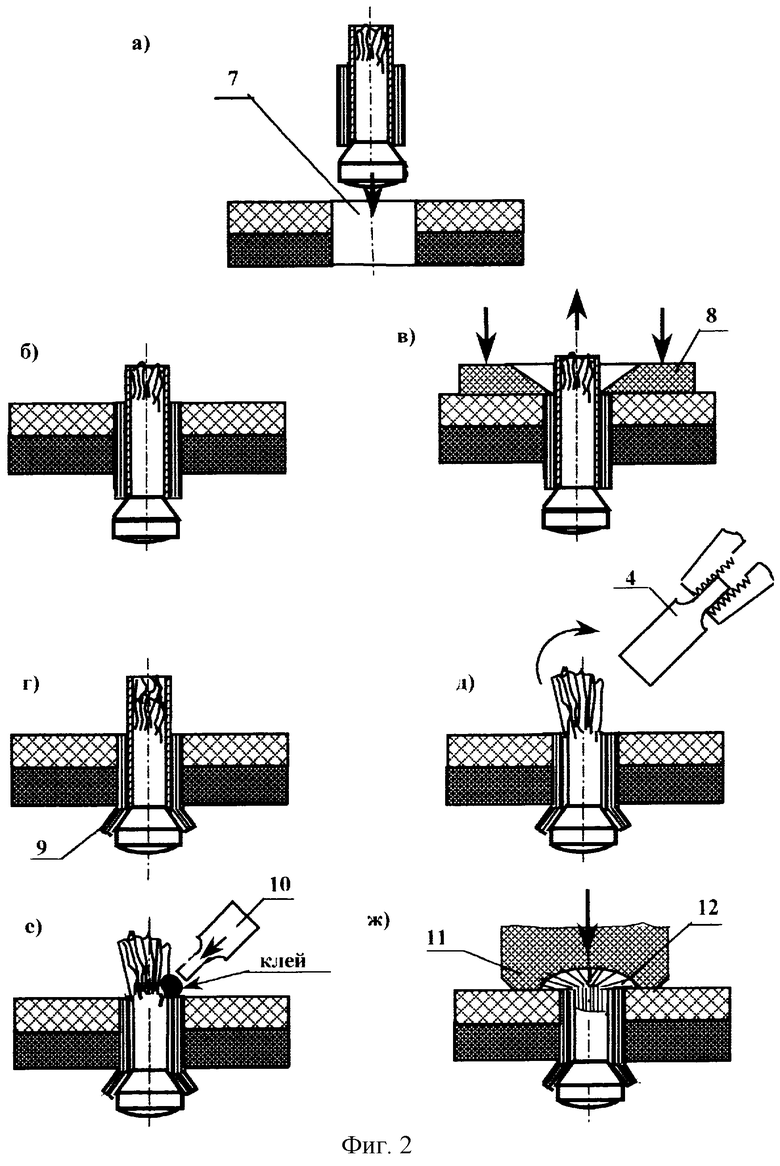

Цель достигается тем, что специальная заклепка содержит стержень 1, выполненный из композиционного волокнистого материала с волокнами невысокой жесткости, ориентированными вдоль оси заклепки и оболочки в виде втулки 3 из препрега родственного соединяемым деталям композиционного волокнистого материала, волокна которого имеют высокую удельную прочность на срез после полимеризации и ориентированы вдоль оси заклепки. В момент поставки оболочка в виде втулки из препрега родственного соединяемым деталям композиционного волокнистого материала находится в неотвержденном состоянии. Стержень заклепки выполнен с конусной головкой 2 на одном конце (фиг.1, а). При этом втулка 3 имеет длину большую, чем толщина соединяемых деталей (на высоту конусной части закладной головки стержня), что необходимо для образования закладной головки из оболочки 9 (фиг.2, г). Внешний диаметр втулки равен диаметру закладной конусной головки стержня.

Стержень и верхняя часть волокон стержня плотно охвачены фторопластовый обечайкой 4, размещенной внутри оболочки (фиг.1, б).

Оболочка с одного торца располагается на конусной головке стержня. Заклепка в сборе представлена на фиг.1, б.

Стержень 1 заклепки представляет собой продольные волокна невысокой жесткости из отожженной стеклоткани (например, марки Э2 - 62), находящиеся внутри фторопластовой цилиндрической обечайки 4, без пропитки их клеевой композиции на высоту, выступающую над толщиной соединяемых деталей. Обечайка 4 располагается внутри втулки 3. Сама оболочка в виде втулки выполнена из препрега, родственного соединяемым деталям композиционного материала, то есть содержит аналогичный наполнитель (упрочнитель) и связующее (матрицу). В момент поставки оболочка в виде втулки находится в неотвержденном (неполимеризованном) состоянии. Упрочнителем оболочки являются продольные углеволокна (в качестве которых может быть использована углелента типа ЛУП-0,1), а матрицей (связующим) - полимерная композиция смол марки ЭНФБ. Углеволокна втулки заклепки расположены вдоль ее продольной оси. Длина втулки 3 имеет длину большую, чем толщина соединяемых деталей 5 и 6 (фиг.1) (на высоту конусной части закладной головки стержня), что необходимо для образования закладной головки заклепки из оболочки в виде втулки 9 (фиг.2, г).

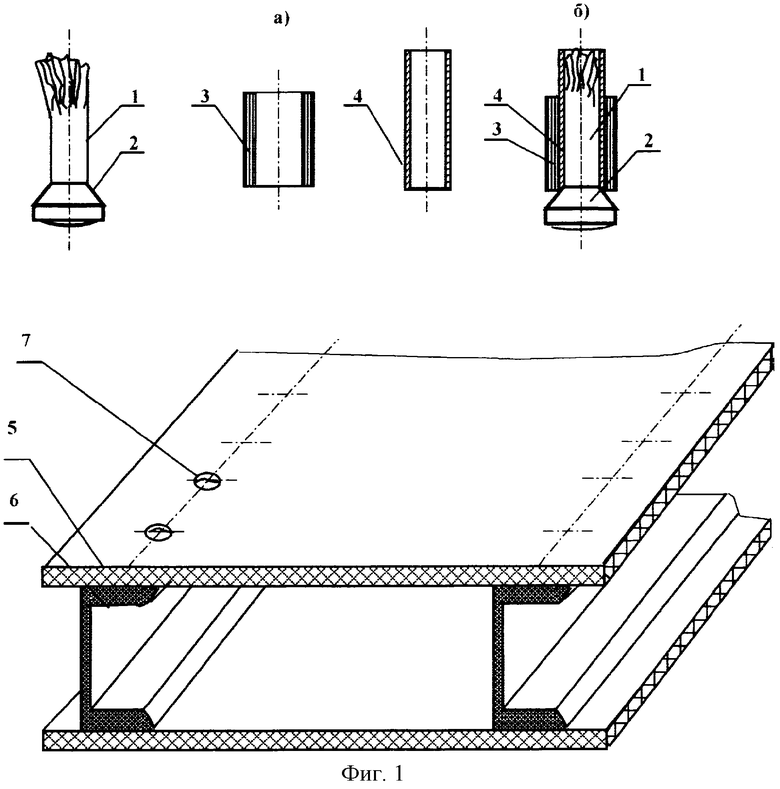

Способ получения неразъемного заклепочного соединения деталей авиационной конструкции, выполненных из полимерных композиционных материалов при помощи заклепки, заключается в следующем (фиг.1, 2).

Чертежи иллюстрируют предлагаемый способ.

Соединяемые детали (обшивка 5 и стрингер 6) авиационной конструкции, не имеющей двухстороннего подхода (одновременно к закладным и замыкающим головкам) к заклепочному шву, выполнены с соосными отверстиями 7 (фиг.1).

Заклепки вводят в соосные отверстия (фиг.2, а) соединяемых деталей (обшивки и стрингера) авиационной конструкции, не имеющей двухстороннего подхода к заклепочному шву, нанося на внешнюю цилиндрическую часть оболочки клеевую композицию (например, ВК-9) таким образом, чтобы верхний торец оболочки в виде втулки 3 находился заподлицо в внешней поверхностью обшивки (фиг.2, б).

Накладывая упорное кольцо 8 на торец втулки 3 и фиксируя втулку в этом положении, вытягивают стержень заклепки вверх (фиг.2, в), деформируя при этом конусной головкой стержня выступающую с внутренней стороны соединяемых деталей часть втулки 3 (фиг.2, г).

При этой деформации препрега втулки из нее образуется закладная головка 9 (фиг.2, г).

После этого удаляют фторопластовую обечайку со стержней заклепок (фиг.2, д).

После полимеризации препрега, из которого выполнена втулка заклепки и клеевой композиции, при помощи шприца 10 пропитывают продольные волокна выступающего стержня вязкой клеевой композицией (фиг.2, е).

Формование замыкающих головок заклепок производится в холодном состоянии при помощи оправки из фторопласта 11 (фиг.2, ж).

Закладная головка втулки 9 и гибкие концы волокон стержня, из которых получается замыкающая головка 12 (фиг.2, ж) в процессе формования, выполняют функцию анкеров, обеспечивая тем самым высокую прочность заклепки на растяжение (на отрыв головок).

Сравнительный анализ с прототипом предлагаемой заклепки показывает, что она отличается наличием стержня с конусной головкой на одном конце и оболочки в виде втулки из препрега, родственного соединяемым деталям композиционного волокнистого материала, волокна которого имеют высокую удельную прочность на срез после полимеризации, ориентированные вдоль оси заклепки и длиной несколько большей, чем толщина соединяемых деталей (на высоту конусной части головки стержня), что необходимо для образования закладной головки из оболочки. Внешний диаметр втулки равен диаметру конусной головки стержня. Это позволяет образовывать закладную головку за счет деформации препрега втулки в холодном состоянии при отсутствии двухстороннего подхода (одновременно к закладной и замыкающей головкам) к заклепочному шву, улучшая тем самым надежность и технологичность заклепочного соединения.

Таким образом, предлагаемая заклепка и способ получения неразъемного заклепочного соединения при помощи нее соответствует критерию "новизна".

Эффективность от применения предлагаемого технического решения достигается за счет возможности получения неразъемного заклепочного соединения деталей авиационной конструкции из полимерных композиционных материалов при отсутствии двухстороннего подхода (одновременно к закладной и замыкающим головкам) к заклепочному шву, а также за счет повышения надежности и технологичности получаемого неразъемного заклепочного соединения деталей.

ЛИТЕРАТУРА.

1. Горюнов Ю.Б. Клепальные работы. - М., Военное издательство МО СССР, 1960, с.54-67.

2. Авторское свидетельство СССР №1810627 от 10.10.92 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2015 |

|

RU2582472C1 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ В УГЛЕКОМПОЗИТНЫХ КОНСТРУКЦИЯХ | 2018 |

|

RU2691725C1 |

| Заклепка и способ получения неразъемного заклепочного соединения | 1991 |

|

SU1810627A1 |

| ЗАКЛЕПКА И СПОСОБ ПОЛУЧЕНИЯ НЕРАЗЪЕМНОГО ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ | 2001 |

|

RU2219390C2 |

| Заклёпка и способ получения неразъёмного заклёпочного соединения деталей, не имеющих двухстороннего подхода к заклепочному шву | 2021 |

|

RU2769143C1 |

| Заклепочное соединение деталей из малопластичных материалов | 1978 |

|

SU767415A1 |

| Способ соединения двух деталей | 1990 |

|

SU1726103A1 |

| Заклепка | 1986 |

|

SU1401171A1 |

| Способ образования заклепочного соединения | 1990 |

|

SU1738460A1 |

| Соединение деталей | 1982 |

|

SU1049693A1 |

Изобретение относится к авиационной технике и может быть использовано в других отраслях народного хозяйства для получения неразъемных соединений. Заклепка содержит стержень из композиционного материала с волокнами, ориентированными вдоль оси заклепки, и снабжена оболочкой в виде втулки из препрега, родственного соединяемым деталям композиционного волокнистого материала, волокна которого имеют высокую удельную прочность на срез после полимеризации и ориентированы вдоль оси втулки, имеющей длину большую, чем толщина соединяемых деталей (на высоту конусной части головки стержня), для образования закладной головки из оболочки, а также фторопластовой обечайкой. Стержень выполнен из материала, волокна которого имеют невысокую жесткость, с конусной головкой на одном конце. Стержень установлен во фторопластовой обечайке в плотном контакте с ней. Фторопластовая обечайка установлена в упомянутой втулке, находящейся на конусной головке. Внешний диаметр втулки равен диаметру конусной головки стержня. Способ получения неразъемного заклепочного соединения заключается в размещении заклепки в отверстии соединяемых деталей. Заклепку устанавливают в соосных отверстиях соединяемых деталей (обшивки и стрингера) авиационной конструкции, не имеющей двухстороннего подхода (одновременно к закладной и замыкающей головкам) к заклепочному шву, нанося на внешнюю цилиндрическую часть оболочки клеевую композицию. Закладную головку образуют с внутренней стороны соединяемых деталей посредством вытягивания стержня заклепки вверх, фиксируя упорным кольцом торец втулки и деформации препрега втулки конусной головкой стержня, удаляют фторопластовую обечайку со стержня заклепки. После полимеризации препрега, из которого выполнена втулка заклепки и клеевой композиции, пропитывают продольные волокна выступающего стержня клеевой композицией и в холодном состоянии формируют замыкающую головку. В результате повышается технологичность и надежность неразъемного заклепочного соединения, получаемого при производстве деталей авиационных конструкций из полимерных композиционных материалов или их ремонте с эксплуатационными или боевыми повреждениями. 2 н.п. ф-лы, 2 ил.

| Заклепка и способ получения неразъемного заклепочного соединения | 1991 |

|

SU1810627A1 |

| ФИЛЬТР-ПРЕСС | 2001 |

|

RU2190451C2 |

| СПОСОБ ОПЕРАТИВНОЙ ДИАГНОСТИКИ И СКРИНИНГА ОБЩЕГО И ОРГАННОГО ГОМЕОСТАЗА ЧЕЛОВЕКА | 2014 |

|

RU2583833C2 |

| US 6499926 В2, 31.12.2002. | |||

Авторы

Даты

2005-09-27—Публикация

2003-04-07—Подача