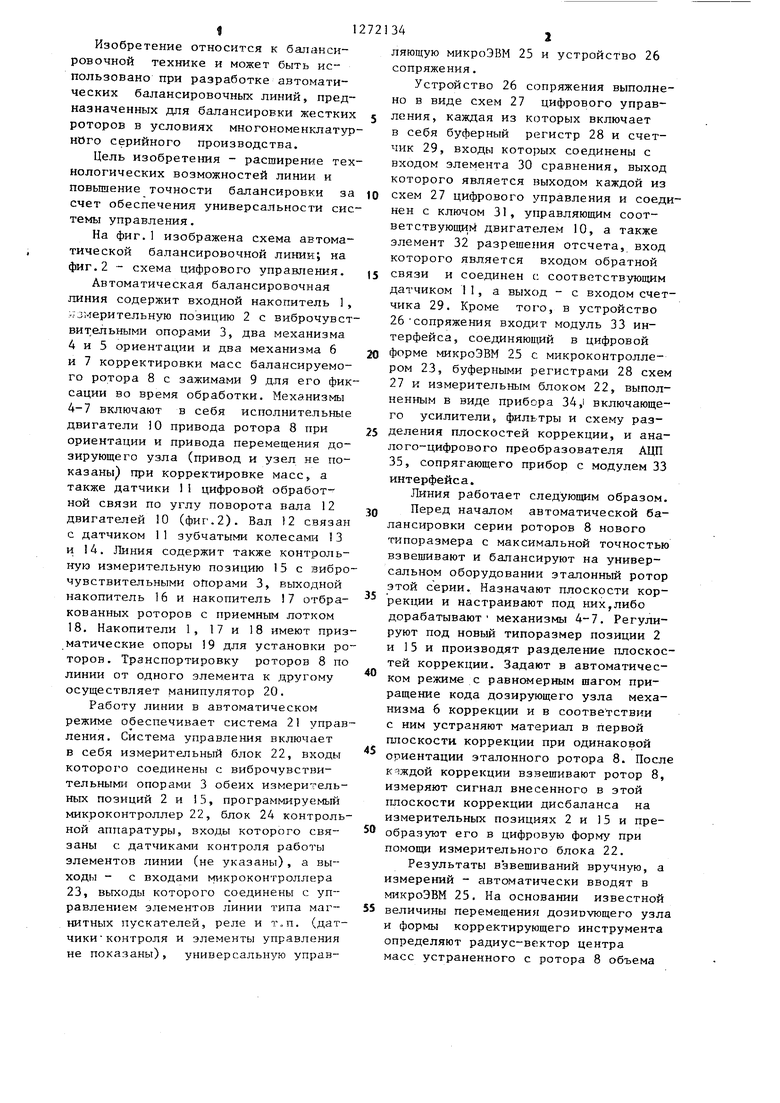

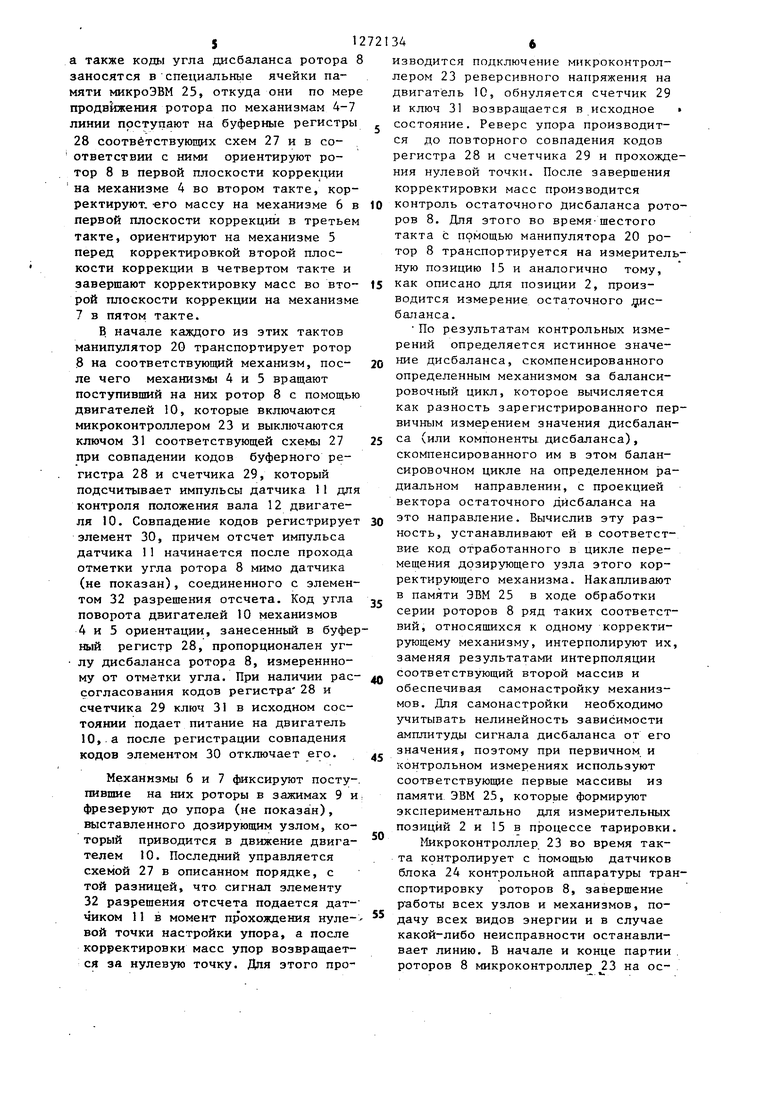

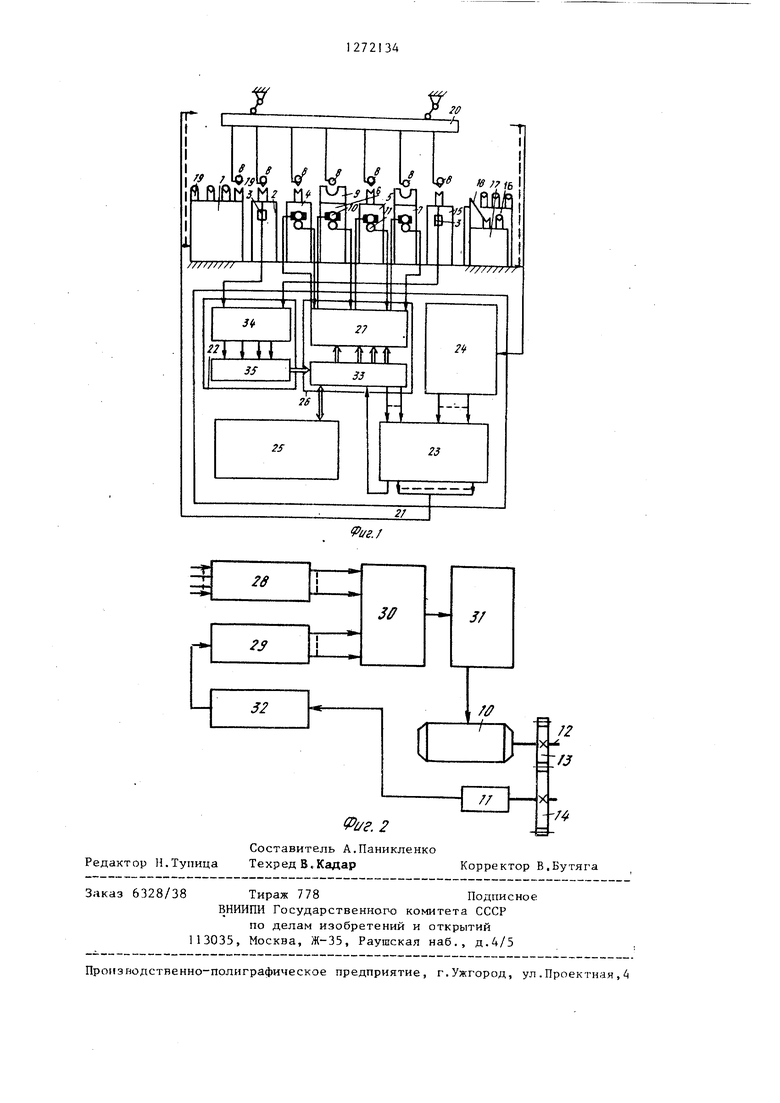

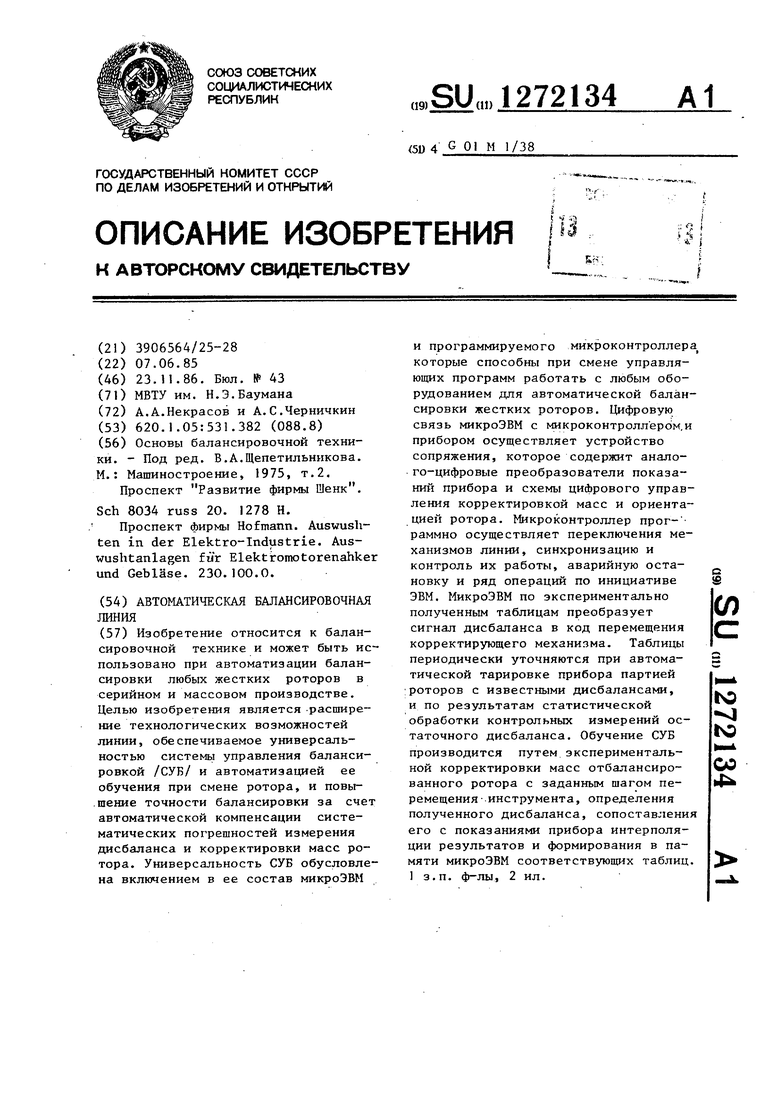

f1 Изобретение относится к балансировочной технике и может быть использовано при разработке автоматических балансировочных линий, предназначенных для балансировки жестких роторов в условиях многономен слатур ного серийного производства. Цель изобретения - расширение тех нологических возможностей линии и повышение точности балансировки за счет обеспечения универсальности сис темы управления, На фиг.1 изображена схема автоматической балансировочной линии; на фиг.2 - схема цифрового управления. Автоматическая балансировочная линия содержит входной накопитель 1, ; .змерительную позицию 2 с виброчувст вительными опорами 3, два механизма 4 и 5 ориентации и два механизма 6 и 7 корректировки масс балансируемого ротора 8 с зажимами 9 для его фик сации во время обработки. Механизмы 4-7 включают в себя исполнительные двигатели 0 привода ротора 8 при ориентации и привода перемещения дозирующего узла (привод и узел не показаны при корректировке масс, а также датчики 11 цифровой обработкой связи по углу поворота вала 12 двигателей 10 (фиг.2). Вал 12 связан с датчиком 11 зубчатыми колесами 13 и 14. Линия содержит также конт)рольную измерительную позицию 15 с вибро чувствительными опорами 3, выходной накопитель 16 и накопитель 17 отбра кованных роторов с приемным лотком 18. Накопители 1, 17 и 18 имеют приз матические опоры 19 для установки ро торов. Транспортировку роторов 8 по линии от одного элемента к другому осуществляет манипулятор 20. Работу линии в автоматическом режиме обеспечивает система 21 управ ления. Система управления включает в себя измерительный блок 22, входы которого соединены с виброчувстнительными опорами 3 обеих измерительных позиций 2 и 15, программируемый микроконтроллер 22, блок 24 контроль ной аппаратуры, входы которого связаны с датчиками контроля работы элементов линии (не указаны), а выходы - с входами микроконтроллера 23, выходы которого соединены с управлением элементов линии типа магиитных пускателей, реле и т.п. (дат чики- контроля и элементы управления не показаны), универсальную управ3 2ляющую микроэвм 25 и устройство 26 сопряжения. Устройство 26 сопряжения выполнено в виде схем 27 цифрового управления, каждая из которых включает в себя буферный регистр 28 и счетчик 29, входы которых соединены с входом элемента 30 сравнения, выход которого является выходом каждой из схем 27 цифрового управления и соединен с ключом 31, управляющим соответствующий двигат€;лем 10, а также элемент 32 разрешения отсчета, вход которого является входом обратной связи и соединен с; соответствующим датчиком 11, а выход - с входом счетчика 29. Кроме того, в устройство 26сопряжения входит модуль 33 интерфейса, соединяющий в цифровой форме микроэвм 25 с микроконтроллером 23, буферными регистрами 28 схем 27 и измерительным блоком 22, выполненным в виде прибора 34,1 включающего усилители, фильтры и схему разделения плоскостей коррекции, и аналого-цифрового преобразователя АЦП 35, сопрягающего прибор с модулем 33 интерфейса. Линия работает следующим образом. Перед началом автоматической балансировки серии роторов 8 нового типоразмера с максимальной точностью взвешивают и балансируют на универсальном оборудовании эталонный ротор этой серии. Назначают плоскости коррекции и настраивают под них,либо дорабатывают механизмы 4-7. Регулируют под новый типоразмер позиции 2 и 15 и производят разделение плоскостей коррекции. Задают в автоматическом режиме с равномерным шагом приращение кода дозирующего узла механизма 6 коррекции и в соответствии с ним устраняют материал в Первой плоскости коррекции при одинаковой ориентации эталонного ротора 8. После кчждой коррекции взвещивают ротор 8, измеряют сигнал внесенного в этой плоскости коррекции дисбаланса на измерительных позициях 2 и 15 и преобразуют его в цифровую форму при помощи измерительного блока 22. Результаты взвещиваний вручную, а измерений - автоматически вводят в микроэвм 25, На основании известной величины перемещения дозиоующего узла и формы корректирующего инструмента определяют радиус-вектор центра масс устраненного с ротора 8 объема

512721

также коды угла дисбаланса ротора 8 аносятся в специальные ячейки паяти микроэвм 25, откуда они по мере родвижения ротора по механизмам 4-7 инии поступают на буферные регистры 28 соответствующих схем 27 к в соответствии с ними ориентируют ротор 8 в первой плоскости коррекции на механизме 4 во втором такте, корректируют, -его массу на механизме 6 в 10 первой плоскости коррекции в третьем такте, ориентируют на механизме 5 перед корректировкой второй плоскости коррекции в четвертом такте и завершают корректировку масс во вто- 15 рой плоскости коррекции на механизме 7 в пятом такте.

В, начале каждого из этих тактов манипулятор 20 транспортирует ротор .8 на соответствующий механизм, пос- 20 ле чего механиз1 ы 4 и 5 вращают поступивший на них ротор 8 с помощью двигателей 10, которые включаются микроконтроллером 23 и выключаются ключом 31 соответствующей схемы 27 25 при совпадении кодов буферного регистра 28 и счетчика 29, который подсчитывает импульсы датчика 11 для контроля положения вала 12 двигателя 10. Совпадение кодов регистрирует 30 злемент 30, причем отсчет импульса датчика 11 начинается после прохода отметки угла ротора 8 мимо датчика (не показан), соединенного с элементом 32 разрешения отсчета. Код угла поворота двигателей 10 механизмов 4 и 5 ориентации, занесенный в буферный регистр 28, пропорционален углу дисбаланса ротора 8, измереннному от отметки угла. При наличии рас- до согласования кодов регистра 28 и счетчика 29 ключ 31 в исходном состоянии подает питание на двигатель 10, а после регистрации совпадения кодов элементом 30 отключает его. 5

Механизмы 6 и 7 фиксируют посту-. пившие на них роторы в зажимах 9 и: фрезеруют до упора (не показан),

выставленного дозирующим узлом,

торый приводится в движение двигателем 10. Последний управляется схемой 27 в описанном порядке, с той разницей, что сигнал элементу 32 разрешения отсчета подается датчиком 11 в момент прохождения нулевой точки настройки упора, а после корректировки масс упор возвращается за нулевую точку. Для этого про346

изводится подключение микроконтроллером 23 реверсивного напряжения на двигатель 10, обнуляется счетчик 29 и ключ 31 возвращается в исходное состояние. Реверс упора производится до повторного совпадения кодов регистра 28 и счетчика 29 и прохождения нулевой точки. После завершения корректировки масс производится контроль остаточного дисбаланса ротров 8. Для этого во время-шестого такта с помощью манипулятора 20 ротор 8 транспортируется на измерителную позицию 15 и аналогично тому, как описано для позиции 2, производится измерение остаточного уксбаланса.

По результатам контрольных измерений определяется истинное значение дисбаланса, скомпенсированного определенным механизмом за балансировочный цикл, которое вычисляется как разность зарегистрированного певичным измерением значения дисбаланса (или компоненты дисбаланса), скомпенсированного им в этом балансировочном цикле на определенном радиальном направлении, с проекцией вектора остаточного дисбаланса на это направление. Вычислив эту разность, устанавливают ей в соответствие код отработанного в цикле перемещения дозирующего узла этого корректирующего механизма. Накапливают в памяти ЭВМ 25 в ходе обработки серии роторов 8 ряд таких соответствий, относящихся к одному корректирующему механизму, интерполируют их заменяя результатами интерполяции соответствующий второй массив и обеспечивая самонастройку механизмов. Для самонастройки необходимо учитывать нелинейность зависимости амплитуды сигнала дисбаланса от его значения, поэтому при первичном и контрольном измерениях используют соответствующие первые массивы из памяти ЭВМ 25, которые формируют экспериментально для измерительных позиций 2 и 15 в процессе тарировки Микроконтроллер 23 во время такта контролирует с помощью датчиков блока 24 контрольной аппаратуры траспортировку роторов 8, завершение работы всех узлов и механизмов, подачу всех видов энергии и в случае какой-либо неисправности останавливает линию. В начале и конце партии роторов 8 микроконтроллер 23 на осматериала. Умножают его на определенную взвешиванием массу этого объема материала ротора 8, получая в результате значение дисбаланса в плоскости коррекции. В итоге получают две точечные за висимости, отражающие соответствие амплитуды сигнала дисбаланса его значению и значения дисбаланса коду перемещения дозирующего узла корректирующего механизма 6, вызвавшего т кой дисбаланс. Интерполировав полученные соответствия, формируют в памяти ЭВМ два массива чисел, первый из которых хранит значени:я дисбалан сов, соответствующих определенным амплитудам сигналов дисбалансов, являющихся адресами этих значений, а второй хранит коды рабочих перемещений дозирующего узла, адресами которых являются соответствующие им значения дисбалансов. Затем процедуру полностью повторяют да1Я второй плос кости коррекции на механизме 7. Если конструкция ротора является полюсной, т.е. компенсация дисбалан са возможна только на определенных, равномерно расположенных радиальных направлениях, например, устранением материала с полюсов якорей электроjдвигателей или закреплением корректирующих грузов в пазах, технологических отверстиях или на штырях, то возможно наличие в одной плоскости коррекции двух корректирующих механизмов, каждый из которых устраняет свою компоненту разложенного по по.люсам вектора дисбаланса этой плоскости. В этом случае в опрвсанной последовательности формир тот второй массив для каждого из механизмов коррекции. Первый массив вкаждой плоскости коррекции формируют один раз вне зависимости от конструкции ротора 8, но для каждого измерителя линии, включая контрольный. Если серия роторов 8 малочисленная, то на этом подготовка к автоматической балансировке закончена, если многочисленная и обработка ее будет продолжаться не один день, то в описанном порядке изготавливается партия эталонных роторов с известными дисбалансами разной величины. Значения этих дисбалансов вводят в микроэвм 25 для использования их в процессе автоматической тарировке. Тарировку измерительного блока 22 производят периодически, например, 2 раза в смену - в начале работы и через 2-3 ч, необходимых для прекращения дрейфа параметров блока 22 за счет выхода его электронной .аппаратуры в установившийся тепловой режим. Для ее проведения измеряют, преобразуют в цифровую форму и вводят в микроэвм 25 амплитуду сигналов известных дисбалансов эталонной партии роторов 8, значения которых были введены в микроЭВМ 25 на этапе подготовки линии к работе. Устанавливают соответствие полученных сигналов и известных значений дисбалансов, интерполируют их и заменяют результатами интерполяции первый массив. Автоматическая балансировкасерии роторов производится в следующем порядке. В первом такте ротор 8 транспортируется манипулятором 20 с накопителем 1 на виброчувствительные опоры 3 измерительной позиции 2, приводится во вращение (средства-не показаны) , а полученный при этом сигнал виброчувствительных опор 3 после усиления, фильтрации помех, разделения плоскостей и других преобразований в измерительном приборе 34 и преобразователях 35 поступает через модуль 33 в микроэвм 25. После этого цифровое значение амплитуды сигнала дисбаланса первой плоскости коррекции преобразуется ЭВМ 25 в код, задающий перемещение дозирующего узла механизма 6. Для этого используется цифровое значение амплитуды в качестве адреса члена первого массива, хранящегося в блоке памяти. По этому адресу ЭВМ запрашивает из блоков памяти значение дисбаланса, соответствующее полученной амплитуде. Если ротор является полюсным, то полученное значение дисбаланса векторно разлагается на компоненты по полюсам, и модуль каждой компоненты считается в дальнейшем отдельным значением дисбаланса, подлежащего компенсации на данном полюсе по описанным ниже правилам. Полученное значение дисбаланса является адресом члена второго массива. По этому адресу запрашивается од, задающий перемещение дозирующего узла корректирующего механизма 6. Аналогичная процедура определеия кода перемещения дозирующего узла еханизма 7 проводится с амплитудой игнала дисбаланса, измеренной для торой плоскости коррекции. Эти кодьь 7 новании сигналов датчиков блока 29 подключает и отключает накопители, измерители и механизмы по мере пос тупления на них или освобождения и от роторов 8. В конце такта, про-контролировав завериение всех опера ций и готовность линии к следующему такту, микроконтроллер 23 через модуль 33 интерфейса выдает сигнал готовности микроэвм 25. По этому сигналу на основании результатов измерений предьщущих тактов микроэвм 25 задает через модуль 33 интерфейса коды угла поворота вала 12 двигателей 11 механизмов 4-7, которые заносятся в буферные регистры 28 схем 27, и дискретные сигналы на определенные входы микроконтроллера 23, на основании которых он начинает свою работу и управляет отбраковкой роторов 8. По лучив от микроэвм 25 сигнал о завер шении вьщачи управляющей информации микроконтроллер 23 в соответствии с заложенной в него программой подает со своих выходов управляющие воздействия на магнитные пускатели, реле и т.д., с помощью которых управляются манипулятор 20, измерител ные позиции 2 и 15, механизмы 4-7 и накопители }, 16 и }. При этом ротор 8, поступивпшй на балансировк первым с контрольной измерительной позиции 15, на седьмом такте балансировки попадает на призматические опоры 19 выходного накопителя 16 или если эти опоры отведены, как показано на фиг.1 на приемный лоток 18, по которому он скатывается на опоры 19 накопителя 17 отбракованньтх роторов 8. Опоры 19 выходного накопи теля 16 остаются в положении, изобра женном на фиг.1, если на предыдущем такте контролируемый ротор 8 оказался вне допуска на остаточный дисбаланс и микроэвм выдала микроконтроллеру 23 сигнал на его отбраковку, в противном случае они возвращаются вправо и принимают годный ротор 8. Все следующие за первым роторы 8 балансируются в аналогичном порядке со сдвигом во времени на один такт, причем одновременно балансируется семь роторов 8. Автоматическое управление линией с помощью микроэвм и программируемо134го микроконтроллера расширяет технологические возможности линии, так как при переходе к новому типоразмеру ротора в системе управления необходима лишь замена программ. Автоматический учет с помощью микроЭВМ систематических погрешностей значительно повьппает точность балансировки. Формула изобретения 1. Автоматическая балансировочная линия, содержащая входной накопитель, измерительную позицию с виброчувствительными опорами, механизмы ориентации и корректировки масс роторов, контрольную измерительную позицию с виброчувствительными опорами, выходной накопитель, накопитель отбракованных роторов, манипулятор, предназначенный для транспортировки роторов, и систему управления, включающую измерительный блок, входы которого соединены с виброчувствительными опорами обеих измерительных позиций, и блок контрольной аппаратуры, входы которого соединены с датчиками кoнtpoля работы элементов линии, отлича ющаяся тем, что с целью расширения технологических возможностей и повышения точности балансировки, она снабжена микроЭВМ, программируемым микроконтроллером, входы jcoTOporo соединены с выходами блока контрольной аппаратуры, а выходы - с элементами линии, и устройством сопряжения, выполненным в виде схем цифрового управления, выходы и входы обратной связи .которых соединены с механизмами ориентации и корректировки масс роторов, и модуля интерфейса, связывающего микроЭВМ со схемами цифрового управления микроконтроллером и измерительным бло2. Линия по п.1, отличающая с я тем, что измерительный блок выполнен в виде прибора, включакидего усилители, фильтры и схему разделения плоскостей коррекции, и аналого-цифрового преобразователя. сопрягающего прибор с модулем интерфейса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для балансировки роторов | 1985 |

|

SU1322100A1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРОВ | 1999 |

|

RU2163008C2 |

| Автоматический балансировочный станок | 1985 |

|

SU1226089A1 |

| Автоматизированная линия для балансировки роторов электродвигателей | 1984 |

|

SU1226088A1 |

| Способ динамической балансировки ротора в двух плоскостях коррекции | 2022 |

|

RU2790897C1 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА В ОДНОЙ ПЛОСКОСТИ КОРРЕКЦИИ | 2018 |

|

RU2694142C1 |

| Балансировочное устройство | 1981 |

|

SU996886A1 |

| Балансировочное устройство | 1982 |

|

SU1054694A2 |

| СПОСОБ БАЛАНСИРОВКИ РОТОРА | 2004 |

|

RU2292534C2 |

| Балансировочный станок с цифровым измерением угла дисбаланса | 1985 |

|

SU1295239A1 |

Изобретение относится к балансировочной технике и может быть использовано при автоматизации балансировки любых жестких роторов в серийном и массовом производстве. Целью изобретения является .расширение технологических возможностей линии, обеспечиваемое универсальностью системь управления балансировкой /СУБ/ и автоматизацией ее обучения при смене ротора, и повы.шение точности балансировки за счет автоматической компенсации систематических погрешностей измерения дисбаланса и корректировки масс ротора. Универсальность СУБ обусловлена включением в ее состав микроЭВМ и программируемого микроконтроллера которые способны при смене управляющих программ работать с любым оборудованием для автоматической балансировки жестких роторов. Цифровую связь микроэвм с микроконтроллером,и прибором осуществляет устройство сопряжения, которое содержит аналого-цифровые преобразователи показаний прибора и схемы цифрового управления корректировкой масс и ориентацией ротора. №1кроконтроллер программно осуществляет переключения механизмов линии, синхронизацию и контроль их работы, аварийную остаi новку и ряд операций по инициативе ЭВМ. Микроэвм по экспериментально (Л полученным таблицам преобразует сигнал дисбаланса в код перемещения корректирующего механизма. Таблицы периодически уточняются при автоматической тарировке прибора партией :роторов с известными дисбалансами, ю to и по результатам статистической обработки контрольньпс измерений остаточного дисбаланса. Обучение СУБ производится путем экспериментальсо ной корректировки масс отбалансированного ротора с заданным шагом перемещения-инструмента, определения полученного дисбаланса, сопоставления его с показаниями прибора интерполяции результатов и формирования в памяти микроэвм соответствующих таблиц. 1 з.п. ф-лы, 2 ил.

| Основы балансировочной техники | |||

| - Под ред | |||

| Б.А.Щепетильникова | |||

| М.: Машиностроение, 1975, т.2 | |||

| Проспект Развитие фирмы Шенк | |||

| Записывающий прибор для регистрации простоя станков | 1926 |

|

SU8034A1 |

| Бюро для учетных, калькуляционных конторских и т.п. работ | 1924 |

|

SU1278A1 |

| Проспект фирмы Hofmann | |||

| Auswusliten in der Elektro-Industrie | |||

| Auswushtanlagen fur Elektromotorenahker und Geblase | |||

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

Авторы

Даты

1986-11-23—Публикация

1985-06-07—Подача