hd «

ю

41

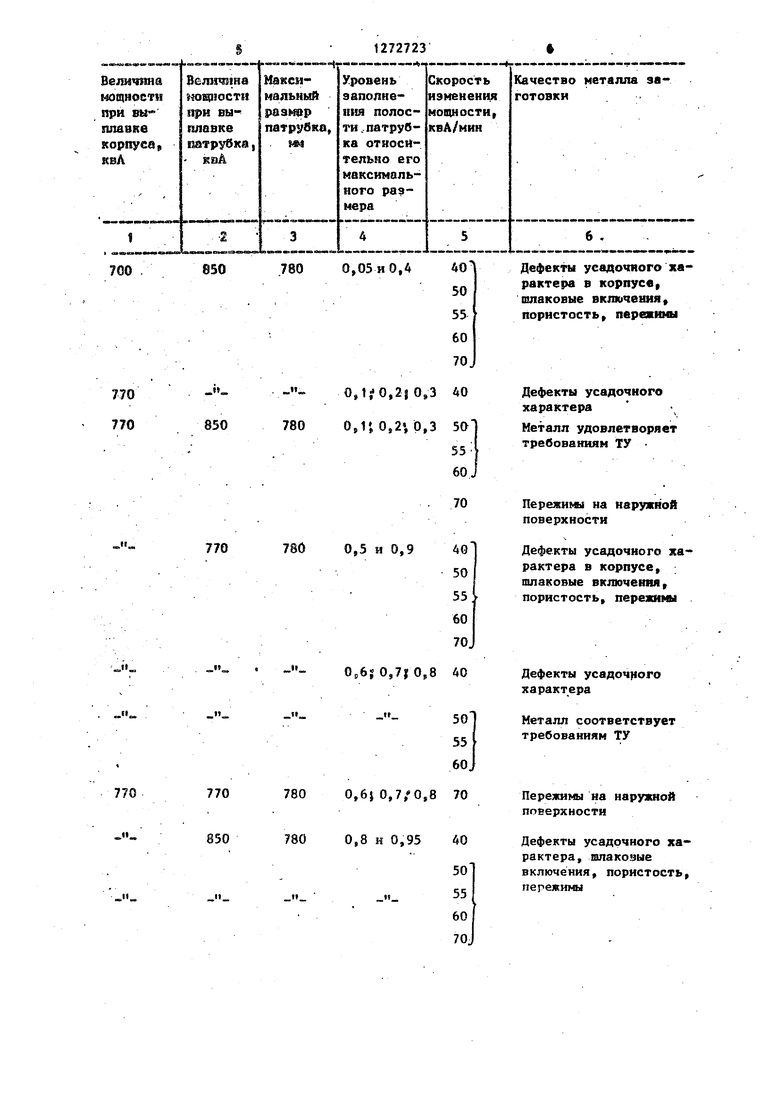

ю Изобретение относится к спецэлектрометаллургии и может быть использовано для иэготойлення заготовок . перемениьго сечения путем электрошлакового переплава,, Целью изобретения является повышение качества металла заготовки. Это достигается тем что в спосове изготовления заготовки типа корпус с патрубком путем электрошлакового переплава расходуемого электрода, включающем увеличение вводимой в шлаковую ванну при выплавлении патрубка мощности на 5-30% по сравнению с мощностью, на которой выплавляют корпус, согласно изобретению при достижении металлической ванной уровня, соответствующего заполнению расплавом полости под патрубком на величину 0,10-0,30 его максимального размера вдоль оси крис таллизатора.,- мощность увеличивают, при заполнении на величину 0,60 0,80 мощность снижают до величины на которой вели выплавку корпуса, а npii заполнении на ведтичину 0,85 - 0,90 мощность увеличивают и поддерживают неизменной до окончания выплавки патрубка, при этом скорость изменения мощности в каждом случае составляет 50-60 квА/мин. Увеличение мощности при достижении металлической ванной уровня-, со ответствующего заполнению расплавом полости под патрубок на величину ме нее 0,10 его максимального размера вдоль оси кристаллизатора, вызывает появление в корпусной час.ти заготов ки дефектов усадочного характера, Увеличение мощности при достижении металлической ванной уровня, со ответствующего заполнению расплавом полости под патрубок на величину бо лее 0,30 его максимального размера вдоль оси кристаллизатора, вызывает появление шлаковых включений и обра зование гофр на поверхности нижней чпсти патрубка, Снижение мощности до величины, на которой выплавляют корпус, при дости яении металлической ванной уровня, соответствующего заполнению расплавом полости под патрубок на величин . менее 0,6 его максимального размера вдоль оси кристаллизатора, вызывает появление щлаковых включений и обра зование гофр на поверхности части патрубка, Снижение мощности до указанного значения при достижении металлической ванной уровня, соответствующего заполнению расплавом полости под патрубок на величину более 0,80 его максимального размера вдоль оси кристаллизатора, вызывает появление дефектов усадочного характера в средней части патрубка. Увеличение мощности при достижении металлической ванной уровня, соответствующего заполнению расплавом полости под патрубок на величину менее 0,85 его максимального размера вдоль оси кристаллизатора, вызывает появление дефектов усадочного характера в переходной зоне между корпусом и патрубком. Увеличение мощности при достижении металлической ванной уровня, соответствующего заполнению расплавом полости под патрубок на величину более Oj90 его максимального размера вдоль оси кристаллизатора, вызывает появление шлаковых включений в верхней части патрубка и прилегающей к ней зоне корпуса. Изменение величины вводимой в щлаковую ванну мощности в каждом случае со скоростью менее 50 квА/мин затягивает переходные процессы между режимами и нарушают оптимальные условия заполнения и кристаллизации металла всего объема патрубка и сопрягаемой с ким части корпуса, что вызывает появление шлаковых включений в упомянутом объеме, а также трещин и пористости. Изменение величины вводимой в шлаковую ванну мощности в каждом случае со скоростью более 60 квА/мин приводит к резкому изменению режима выплавления, что резко изменяет температурную стабильность шлаковой и металлической ванны, в результате чего образуются пережимы на наружной поверхности выплавляемой заготовки. Пример. Прсдлагаеьым способом выплавляли партию корпусов с патрубками, условный проход которых Ду 125 600, Высота корпусной части заготовки 1460 мм, размер по патрубкам 860 мм, соответ- -твующие размеры крис- . таллизатора 1825 мм и 892 мм, при этом максимальный размер патрубка вдоль оси кристаллизатора равен 780 мм. 3 Кристаллизатор установили на поддон и залили в него 170 кг флюса, после чего приступили к выплавке кор пуса путем электрошлакового перепла ва расходуемого электрода, введение го в шлаковую ванну и подключенного к источнику тока. Pacxoдye в Iй элект род, расплавляясь, образовал жидкую металлическую ванну, которая по мере расплавления расходуемого электрода перемещалась вместе со шлаковой ванной вдоль оси кристаллизатора. Величина мощности, вводимой в пшаковую ванну при выплавке корпуса составляла 770 квА. При достижении металлической ванной уровня, соответствующего заполнению расплавом полости под патрубок на величину 78 мм вдоль оси кристаллизатора,что составляет 0,1 максимального размера патрубка вдоль оси кристаллизатора,- мощность увеличили до &5О квА, т.е. величина изменения вводимой мощности iP составила 80 квА при величине прироста мощности на 10,4% в сравнении с мощностью, вводимой в шлаковую ванну при выплавке корпуса При достижении металлической ванной уровня, соответствующего заполнению расплавом полости под патрубок на величину 624 мм вдоль оси кристаллизатора, что составляет 0,80 максимального размера патрубка вдоль оси кристаллизатора, мощность снизили до 770 квА, т.е. до величины, одинаковой с величиной мощности,вводимой в шлаковую ванну при выплавке корпуса, при этом ДР 80 КвА. При достижении металлической ванной уровня, соответствующего запол23нению расплавом полости под патрубок на величину 702 мм вдоль оси кристаллизатора, что составляет 0,90 максимального размера патрубка вдоль оси кристаллизатора, мощность увеличили до 850 квА, так как на 10,4% в сравнении с мощностью вводимой в щлаковую ванну при выплавке корпуса, при этом ДР 80 квА. Величину этой мощности поддерживали неизменной до окончания выплавки патрубка, при этом скорость изменения мощности в каждом случае сосС1 -э л / /АР 80 тавляла 53,3 квА/мин ( -т- « 53,3 квА/мин) при условии, что величина изменения вводимой мощности составляла лР 80 квА, а время изменения величины вводимой мощности йТ 1,5 мин. В процессе выплавления корпуса с патрубком в целях поиска оптимального режима изменение вводимой мощности осуществляли в широких пределах как по величине, так и по времени, при этом в широких пределах осуществлялось изменение скорости вводимой мощности. Режимы плавок приведены в таблице. Способ в сравнении с прототипом повышает качество заготовок за счет . устранения дефектов типа: шлаковые включения, пористость, пережи «, усадочные рыхлоты. Способ может быть использован для изготовления корпусов энергетической арматуры, фланцев, крышек и др. заготовок переменного сечения. 0,,2|0,3 40 О, t, 0,2, 0,3 50 0,5 и 0,9 АО 0,6jO,7|0,8 40 780 0,6iO,7,0,8 70 780 0,8 н 0,95 40 50 55 60 70. рактера в корпусе, шлаковые включения, пористость, пере9ки а|| Дефекты усадочного характера Металл удовлетворяет требованиям ТУ Пережимы на наружной поверхности Дефекты усадочного характера в корпусе, шлаковые включения, пористость, переяжш Дефекты усадоч|1ого характера Металл соответствует требованиям ТУ Пережимы на наружной поверхности Дефекты усадочного характера, шлаковые включения, пористость, пережимы

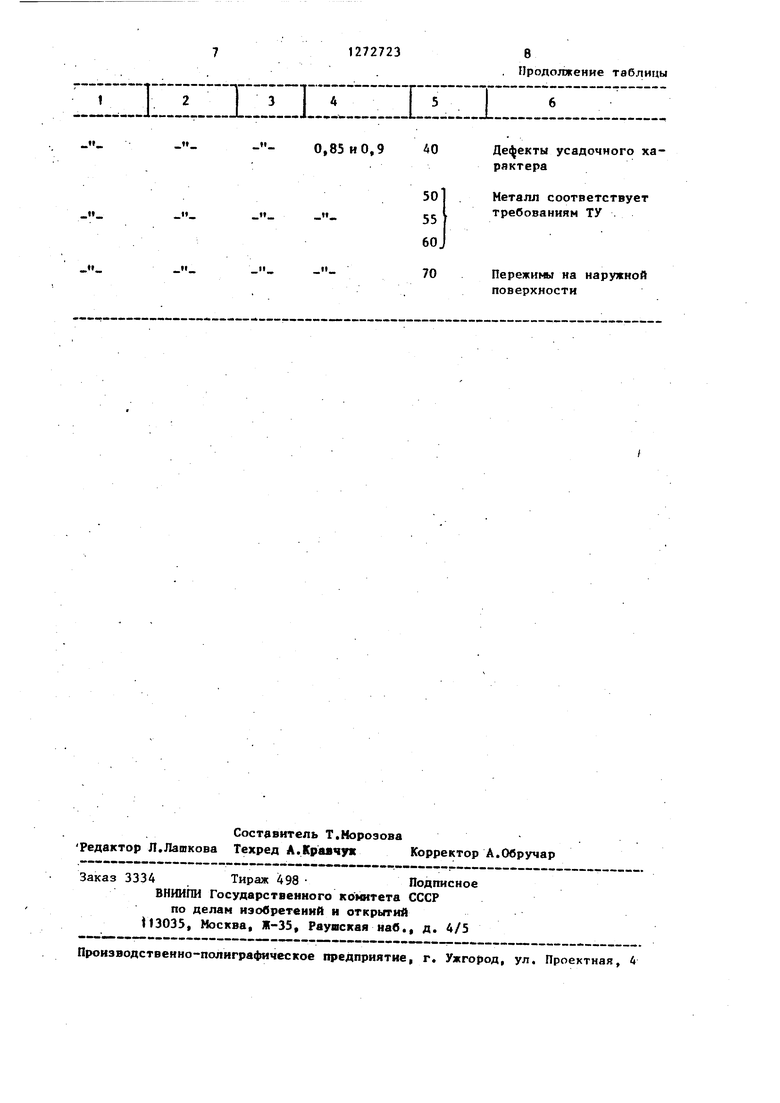

i:iiiz:i о,85 и 0,940

nzi Де(екты усадочного характераМеталл соответствует требованиям ТУ . Пережигш на наружной поверхности

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ЗАГОТОВКИ КОРПУСА С ПАТРУБКОМ | 2012 |

|

RU2506142C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ЗАГОТОВКИ КОРПУСА ЗАПОРНОЙ АРМАТУРЫ ПАРА | 2015 |

|

RU2597479C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ ПОЛОГО СЛИТКА | 2009 |

|

RU2424325C2 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2011 |

|

RU2479649C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ КРУПНЫХ ПОЛЫХ И СПЛОШНЫХ СЛИТКОВ | 2011 |

|

RU2456355C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2497959C1 |

| Способ электрошлаковой выплавки фасонных отливок | 1977 |

|

SU642966A1 |

| Способ электрошлаковой выплавки металлических изделий | 1970 |

|

SU294498A1 |

| Установка для получения фасонных отливок методом электрошлакового переплава | 1975 |

|

SU553843A1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВКИ ТИПА КОРПУС С ПАТРУБКОМ путем электрошлакового переплава расходуемого электрода, включающий увеличение вводимой в шлаковую ванну при выплавлении патрубка мощности на 5 30% по сравнению с мощностью, на которой выплавляют корпус, отличающийся тем, что, с целью повышения качества заготовки, при достижении металлической ванной уровня, соответствующего заполнению расппавом Полости под патрубок на величину 0,10-0,30 его максимального размера вдоль оси кристаллизатора, мощность увеличивают, при заполнении на величину 0,60-0,80 мощность/снижают до величины, на которой вели выплавку корпуса, а при заполнении на величину 0,85-0,90 мощность увеличивают и поддерживают неизменной до окончания .выплавки патрубка, при этом скорость изменения мощности в каждом случае составляет 50-60 квА/мин,

| Кристаллизатор | 1972 |

|

SU381250A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1990-09-30—Публикация

1985-01-31—Подача