у/7//: ////// i

/..„т:,

ХХХ//Х//Х/././ Х/Х//Х/Х/Х/Х//Х7У.////../1Х

Г7, ТУЛ . . ///////

9

г/

(pi/a./

i В 5

ll

sx

л П

7 8

Изобретение относится к устройствам для обработки волокнистой массы реагентами и может найти применение в целлюлозно-бумажной промышленности или в химической промышленности для обработки волокнистых масс жидкими или газообраз-ными реагентами, например, при отбелке или промывке целлюлозы и древесной массы.

Цель изобретения - повышение надежности работы устройства за счет автоматического регулирования живого сечения распределительной трубы.

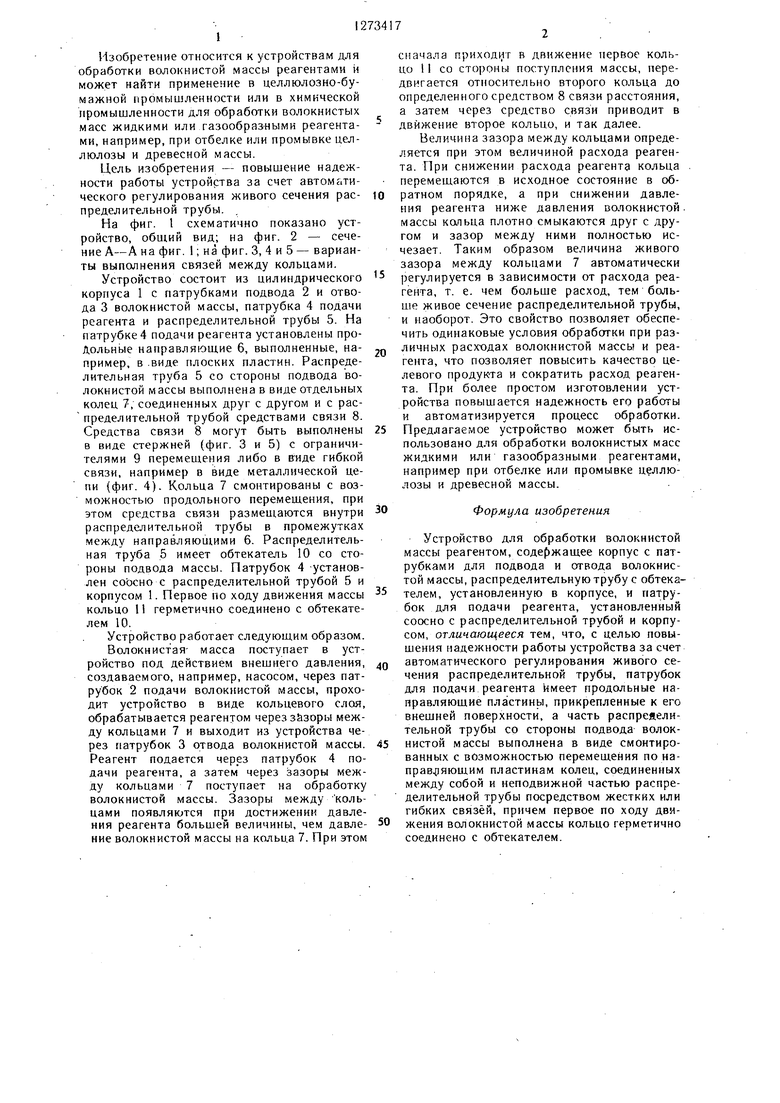

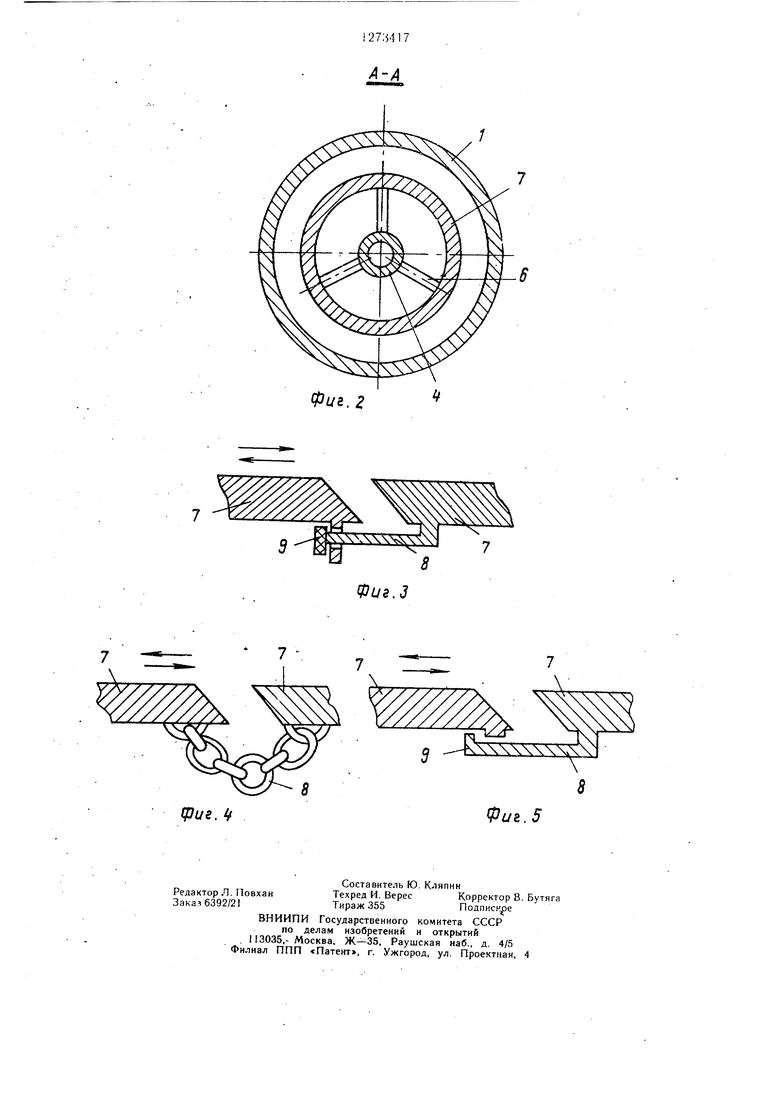

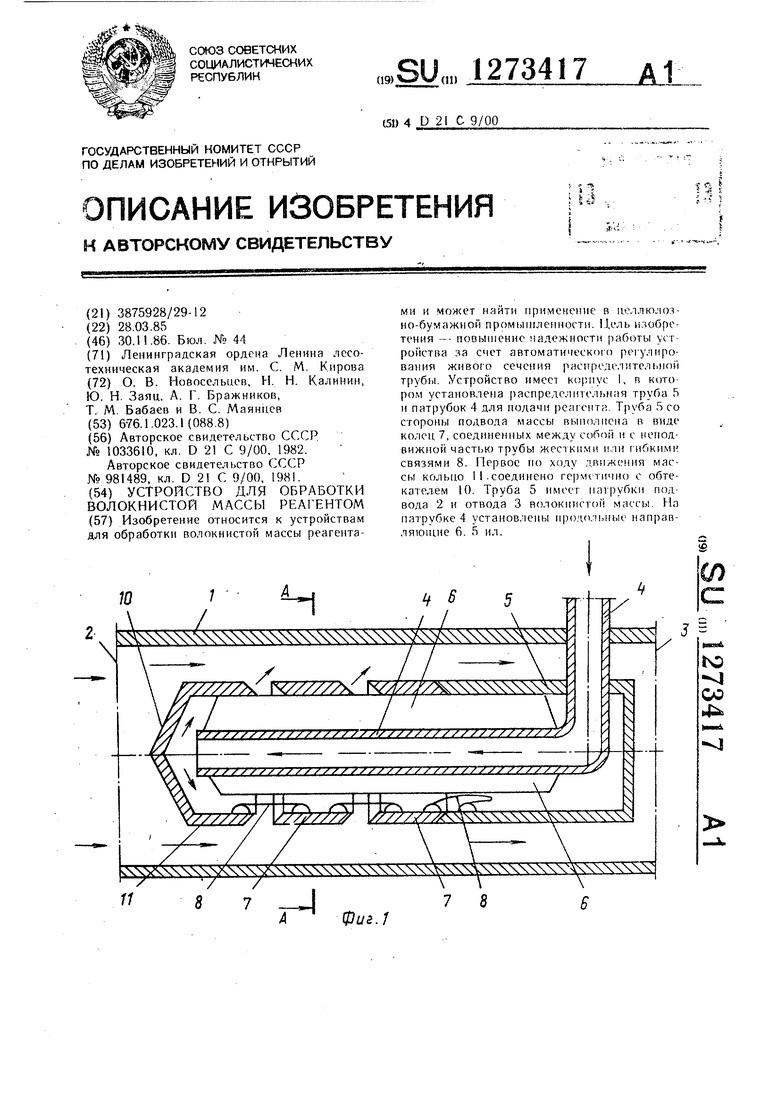

На фиг. 1 схематично показано устройство, общий вид; на фиг. 2 - сечение А-А на фиг. I; на фиг. 3, 4 и 5 - варианты выполнения связей между кольцами.

Устройство состоит из цилиндрического корпуса 1 с патрубками подвода 2 и отвода 3 волокнистой массы, патрубка 4 подачи реагента и распределительной трубы 5. На патрубке 4 подачи реагента установлены проДольнь1е направляющие 6, выполненные, например, в .виде плоских пластин. Распределительная труба 5 со стороны подвода волокнистой массы выполнена в виде отдельных колец 7, соединенных друг с другом и с рас пределительной трубой средствами связи 8. Средства связи 8 могут быть выполнены в виде стержней (фиг. 3 и 5) с ограничителями 9 перемеш1ения либо в Виде гибкой связи, например в виде металлической цепи (фиг. 4). Кольца 7 смонтированы с возможностью продольного перемещения, при этом средства связи размещаются внутри распределительной трубы в промежутках между направляющими 6. Распределительная труба 5 имеет обтекатель 10 со стороны подвода массы. Патрубок 4 -установлен соосно с распределительной трубой 5 и корпусом 1. Первое по ходу движения массы кольцо 1 i герметично соединено с обтекателем 10.

Устройство работает следующим образом. Волокнистая- масса поступает в устройство под действием внещнего давления, создаваемого, например, насосом, через патрубок 2 подачи волокнистой массы, проходит устройство в виде кольцевого слоя, обрабатывается реагентом через з&зоры между кольцами 7 и выходит из устройства через патрубок 3 отвода волокнистой массы. Реагент подается через патрубок 4 подачи реагента, а затем через зазоры между кольцами 7 поступает на обработку волокнистой массы. Зазоры между кольцами появляются при достижении давления реагента большей величины, чем давление волокнистой массы на кольца 7. При этом

сначала приходит в движение первое кольцо 11 со стороны поступления массы, передвигается относительно второго кольца до определенного средством 8 связи расстояния, а затем через средство связи приводит в движение второе кольцо, и так далее.

Величина зазора между кольцами определяется при этом величиной расхода реагента. При снижении расхода реагента кольца перемещаются в исходное состояние в обратном порядке, а при снижении давления реагента ниже давления волокнистой. массы кольца плотно смыкаются друг с другом и зазор между ними полностью исчезает. Таким образом величина живого зазора между кольцами 7 автоматически регулируется в зависимости от расхода реагента, т. е. чем больше расход, тем больше живое сечение распределительной трубы, и наоборот. Это свойство позволяет обеспечить одинаковые условия обработки при различных расходах волокнистой массы и реагента, что позволяет повысить качество целевого продукта и сократить расход реагента. При более простом изготовлении устройства повышается надежность его работы и автоматизируется процесс обработки. Предлагаемое устройство может быть использовано для обработки волокнистых масс жидкими или газообразными реагентами, например при отбелке или промывке целлюлозы и древесной массы.

Формула изобретения

Устройство для обработки волокнистой массы реагентом, соде{)жащее корпус с патрубками для подвода и отвода волокнистой массы, распределительную трубу с обтекателем, установленную в корпусе, и патрубок для подачи реагента, установленный соосно с распределительной трубой и корпусом, отличающееся тем, что, с целью повышения надежности работы устройства за счет автоматического регулирования живого сечения распределительной трубы, патрубок для подачи реагента имеет продольные направляющие пластинь, прикрепленные к его внешней поверхности, а часть распределительной трубы со стороны подвода волокнистой массы выполнена в виде смонтированных с возможностью перемещения по направ ряющим пластинам колец, соединенных между собой и неподвижной частью распределительной трубы посредством жестких или гибких связей, причем первое по ходу движения волокнистой массы кольцо герметично соединено с обтекателем.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки реагентом суспензии | 1989 |

|

SU1694754A1 |

| Устройство для обработки волокнистой суспензии реагентом | 1984 |

|

SU1258914A1 |

| Аппарат для обработки волокнистой суспензии | 1981 |

|

SU981489A1 |

| Устройство для обработки волокнистой суспензии реагентом | 1981 |

|

SU1033610A1 |

| Устройство для обработки реагентом суспензии | 1986 |

|

SU1408004A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1988 |

|

RU2067890C1 |

| УСТРОЙСТВО НЕПРЕРЫВНОЙ ОТБЕЛКИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ПОЛУФАБРИКАТОВ И СПОСОБ ЕГО РАБОТЫ | 2010 |

|

RU2419699C1 |

| Устройство для обработки волокнистой массы реагентом | 1985 |

|

SU1258915A1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1989 |

|

RU2067891C1 |

| ПНЕВМАТИЧЕСКАЯ ФЛОТАЦИОННАЯ МАШИНА | 1991 |

|

RU2007220C1 |

Изобретение относится к устройствам для обработки волокнистой массы реагентами Н может найти применение в целлю-мозно-6умажной промышленности. Цель изобретения - - повьииение надежности шботы усгройства за счет автоматического регулирования живого сечения расире;имител1.ной трубы. Устройство имеет корпус 1, R котором установлена распределительная труба 5 и патрубок 4 для подачи реагоитй. Труба 5 со стороны подвода массы выполнена в виде колец 7, соединенных между собой и с ненодвижнон частью трубы жеспкпми п.ли гибкими связями 8. Первое но х(.)ду движения массы кольцо И.соединено герметично с обтекатедем 10. Труба 5 имеет нагрубки подвода 2 и отвода 3 волокнистом массы. На патрубке 4 установлены нродо; ные направляющие 6. 5 ил.

| Устройство для обработки волокнистой суспензии реагентом | 1981 |

|

SU1033610A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для обработки волокнистой суспензии | 1981 |

|

SU981489A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-11-30—Публикация

1985-03-28—Подача