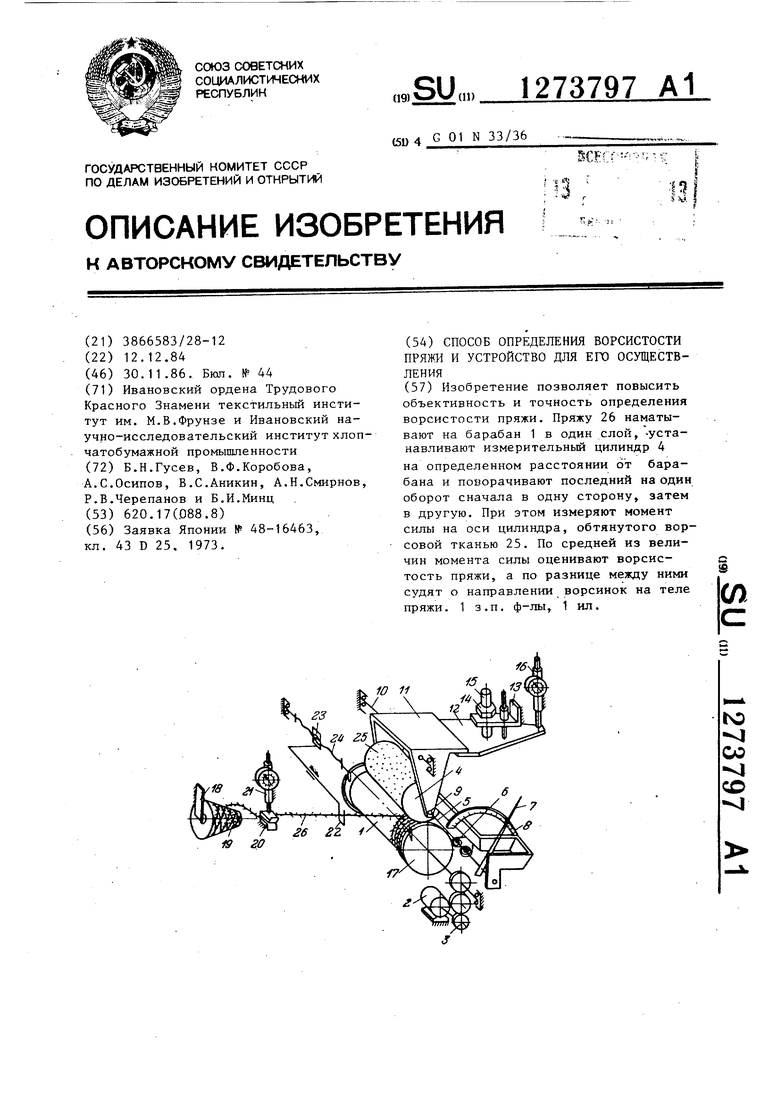

I12 Изобретение относится к измерительной технике, текстильной промышленности, в частности к лабораторным исследованиям пряжи. Целью изобретения является повышение объективности и точности определения ворсистости пряжи, а также расширение функциональных возможностей способа определения ворсистости пряжи. На чертеже изображена схема устройства для реализации способа определения ворсистости пряжи. Способ определения ворсистости пряжи заключается в том, что из пряжи формируют сплошную поверхность путем намотки ее в один слой (в данном случае на барабан), перемещают эту поверхность относительно контактирующего с ней цилиндра с ворсовой поверхностью путем вращения барабана попеременно в двух направлениях, измеряют моменты сил на оси измеритель ного цилиндра и по средней из величи моментов сил, измеренных при перемещении пряжи в разных направлениях, оценивают ее ворсистость. Устройство для реализации предла.гаемого способа содержит смонтирован ные на основании (показано схематически штриховкой) барабан 1, связанный с реверсивным приводом, состоящи из двигателя 2 и редуктора 3, расположенный над барабаном 1 измерительный цилиндр 4, на оси 5 которого установлен измеритель момента силы, состоящий из двух спиральньк пружин 6, стрелку 7 и шкалу 8. Ось цилиндра 4 установлена в подшипниках 9 поворотной относительно оси 10 скобы 11, которая может изменять свое положение относительно основания за счет наличия фиксатора 12, связанного с упором 13 посредством гайки 14 и шпильки 15. Свободный конец фиксатор 12 касается штока индикатора 16, закрепленного неподвижно относительно основания устройства. Барабан 1 снабжен фланцами 17 с прорезями для заводки в них и фиксации концов пряжи при испытании. Устройство содержит также держатель 18 паковки 19, нитенатяжитель 20, верхняя тарелочка которого установлена на штоке измерителя 21 толщины пряжи, нитераскладчик 22, связанный посредством гайки 23 и винта 24 с приводом барабана 1. Поверхность измерительного цилиндра 4 обтянута ворсовой тканью 25. Предлагаемый способ с помощью устройства реализуется следующим образом. При первой операции измерения конец исследуемого участка пряжи 26 заводят в прорезь правого бокового фланца 17 и включают электродвигатель 2, При этом вращение вала электродвигателя 2 через редуктор 3 передается барабану 1 и пряжа 2, сматываясь с паковки 18, наматывается при постоянном натяжении, создаваемом нитенатяжным прибором 20, и с постоянным шагом с помощью нитераскладчика 22 на поверхность барабана 1. Одно- : временно с этим регистрируют показания индикатора 21, измеряющего толщину ствола пряжи 26. При намотке слоя пряжи на поверхность барабана 1 электродвигатель 5 останавливают и второй конец исследуемого участка пряжи закрепляют в прорези левого бокового фланца 17 барабана 1. Затем с помощью фиксатора 12, индикатора 16 и гайки 14 устанавливают разводку между осями барабана 1 и цилиндра 4 из условия где L - разводка между осями барабана и цилиндра, мм; радиус барабана 1, мм; радиус барабана 4, мм; средний диаметр ствола пряжи 26, мм; величина, учитывающая колебания толщины пряжи по ее длине (находится из условия u ( )max-dnp ) , мм; толщина ворсовой ткани, мм. Далее включают электродвигатель 2, барабан 1 вращается с постоянной коростью. Вследствие касания ворсиок исследуемой пряжи с ворсинками орсовой ткани (бархата) 25 на оси арабана 1 возникает момент вращения, оторый уравновешивается спиральными ружинами 6. В результате стрелка 7 тклоняется от первоначального полоения на угол, пропорциональный уровю ворсистости пряжи. Значения, поазанные стрелкой 7 на шкале 8, сниают в течение одного оборота вращеия барабана 1; Затем -с помощью реуктора 3 реверсируют направление ращения вала электродвигателя 2 и течение одного оборота вращения барабана 1 повторно снимают показания, обусловленные положением стрелки 7 на шкале 8. О величине ворсистости пряжи судят по среднему арифмeтичecкo fy значению из двух показаНИИ, полученных при различных направ лениях вращения барабана 1, а направ ление общей ориентации ворсинок опре деляют путем сравнения по абсолютной величине двух показаний, полученных при различных направлениях вращения барабана 1, Меньшая величина соответствует прямой ориентации ворсинок относительно оси пряжи и направления ее дальнейшего перемещения по технологической цепочке, а большая величина - обратной ориентации вор синок. После окончания измерений выключают электродвигатель 2, поднимают фиксатор 12 с помощью гайки 14 на величину L L с целью беспрепятствен ного съема с поверхности барабана 1 участка исследуемой пряжи и для последующей намотки нового участка пря жи указанными операциями. Формула изобретения 1. Способ определения ворсистости пряжи, заключающийся в перемещении пряжи относительно контактирующего с ней цилиндра, измерении возникающего при этом момента сил на его оси и оценке ворсистости по величине последнего, отличающийся тем, что, с целью повышения объективности и точности определения, а также расширения функциональных возможностей, предварительно из пряжи формируют сплошную поверхность путем намотки ее в один слой, а перемещение пряжи осуществляют с постоянной скоростью попеоеменно в двух противоположных направлениях, при этом цилиндр, контактирукщий с пряжей, имеет ворсовую поверхность, а ворсистость оценивают по средней величине моментов сил, измеренных при перемещении пряжи в разных направлениях. 2. Устройство для определения ворсистости пряжи, содержащее смонтированные на основании средство для перемещения пряжи и измерительный цилиндр, связанный с измерителем момента силы на его оси, отличающееся тем, что средство для перемещения пряжи содержит реверсивный привод и связанный с ним барабан, при этом измерительный цилиндр расположен над барабаном с возможностью перемещения, а иХ оси параллельны, причем поверхность измерительного цилиндра покрыта ворсовой тканью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения ворсистости пряжи | 1987 |

|

SU1442916A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ ВОРСИСТОСТИ ТЕКСТИЛЬНОЙ НИТИ ПО КОМПЬЮТЕРНОМУ ИЗОБРАЖЕНИЮ | 2008 |

|

RU2384658C1 |

| Способ измерения ворсистости пряжи | 1984 |

|

SU1302188A1 |

| Прибор для измерения параметров ворса текстильных материалов | 1982 |

|

SU1108360A1 |

| СПОСОБ ШЛИХТОВАНИЯ ОСНОВНЫХ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051242C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОКАЗАТЕЛЕЙ (ХАРАКТЕРИСТИК) ТОЛЩИНЫ, ЗАСОРЕННОСТИ И ВОРСИСТОСТИ ТЕКСТИЛЬНЫХ НИТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2575777C2 |

| Способ контроля технического состояния крутильной машины | 1984 |

|

SU1232712A1 |

| Способ определения ворсистости текстильных материалов и устройство для его осуществления | 1977 |

|

SU741156A1 |

| Способ получения искусственного меха, образованного полотном основы и выступающими из основы множеством ворсовых волокон | 1982 |

|

SU1572422A3 |

| Устройство для измерения пульсации линейной скорости одиночной нити | 1976 |

|

SU590680A2 |

Изобретение позволяет повысить объективность и точность определения ворсистости пряжи. Пряжу 26 наматывают на барабан 1 в один слой, -устанавливают измерительный цилиндр 4 на определенном расстоянии 6т барабана и поворачивают последний на один оборот сначала в одну сторону, затем в другую. При этом измеряют момент силы на оси цилиндра, обтянутого ворсовой тканью 25. По средней из величин момента силы оценивают ворсистость пряжи, а по разнице между ними (Л судят о направлении ворсинок на теле пряжи. 1 з.п. ф-лы, 1 ил. го ОО м со vj

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

Авторы

Даты

1986-11-30—Публикация

1984-12-12—Подача