N3

4 О5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки зеленого чайного листа | 1982 |

|

SU1049030A1 |

| Устройство для сушки чая | 1985 |

|

SU1276327A1 |

| Устройство для термообработки зеленого чайного листа | 1988 |

|

SU1606088A2 |

| Устройство для сушки чая | 1980 |

|

SU950280A1 |

| Устройство для сушки чая | 1986 |

|

SU1405770A2 |

| Устройство для сушки чая | 1983 |

|

SU1200877A1 |

| Устройство для сушки чая | 1986 |

|

SU1400590A1 |

| ДВИГАТЕЛЬ ПОЛЯКОВА В.И., ЭНЕРГОБЛОК ТЕПЛОЭЛЕКТРОСТАНЦИИ, ТОПЛИВОПРИГОТОВИТЕЛЬНЫЙ АГРЕГАТ, СЕПАРАТОР ГАЗОВЫЙ ЦЕНТРОБЕЖНЫЙ, ЦЕНТРОБЕЖНЫЙ ПАРОГАЗОВЫЙ СЕПАРАТОР, ТЕПЛООБМЕННИК ТРУБЧАТЫЙ | 1999 |

|

RU2143570C1 |

| Устройство для сушки и очистки хлопка-сырца | 1975 |

|

SU769246A1 |

| Устройство для сушки чая | 1984 |

|

SU1358893A1 |

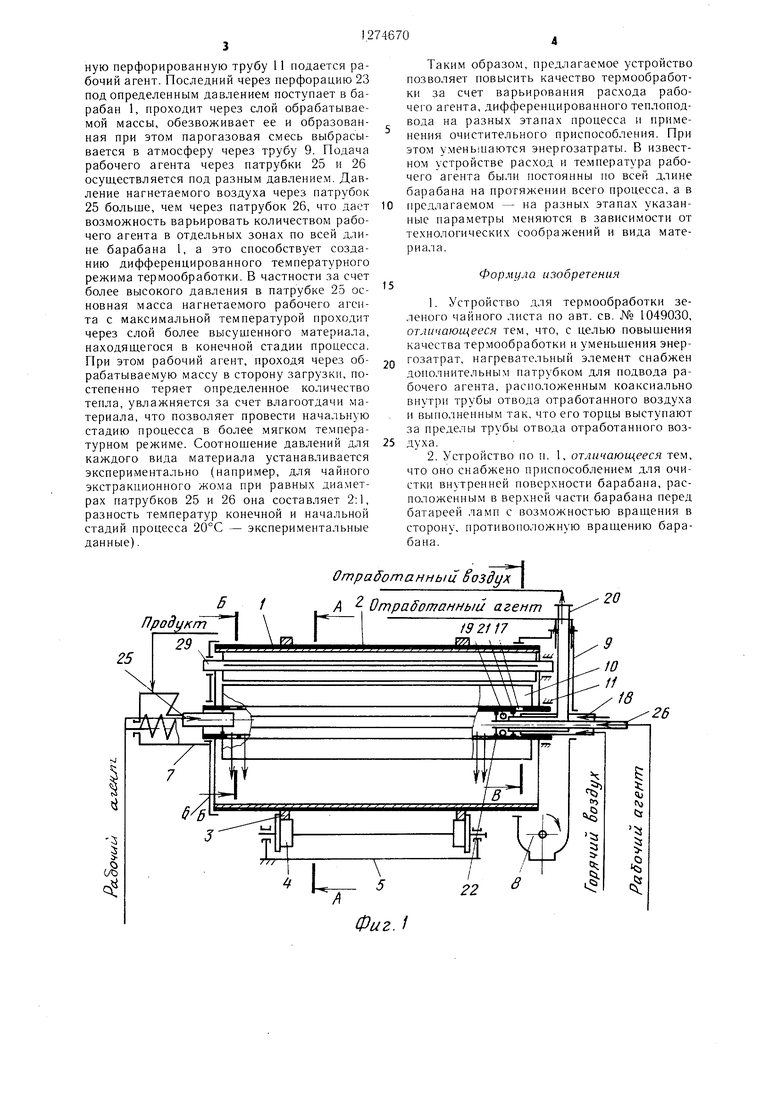

Изобретение относится к оборудованию пищевой промышленности и может оыть использовано для сушки чайных экстракцион ных выжимок. Устройство позволяет повысить качество термообработки и уменьшить затраты электроэнергии за счет варьирования расхода и температуры рабочего агента. Устройство для термообработки отходов пиш.евых производств состоит из наклонно установленного с возможностью враш.ения полого барабана и размеш,енного в нем теплообменника, имеюндего лопасти для перемешивания продукта и центральную перфорированную трубу для подачи в барабан рабочего агента. Для осуш.ествления поставленной цели рабочий агент подается через патрубки, подведенные с торцов барабана к центральной перфорированной трубе. Подача рабочего агента через патрубки осушествляется под разным давлением, что позволяет варьировать количеством рабочего агента в отдельных зонах по всей длине барабана. «с 1 з.п. ф-лы, 4 ил. (Л

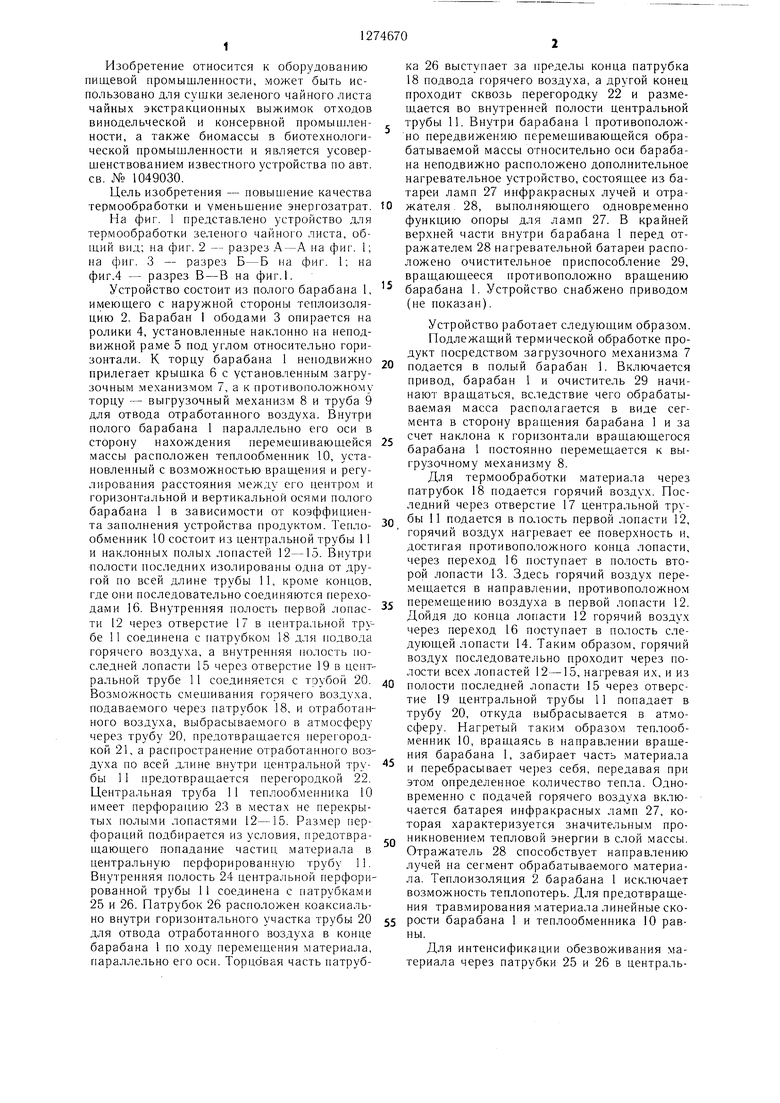

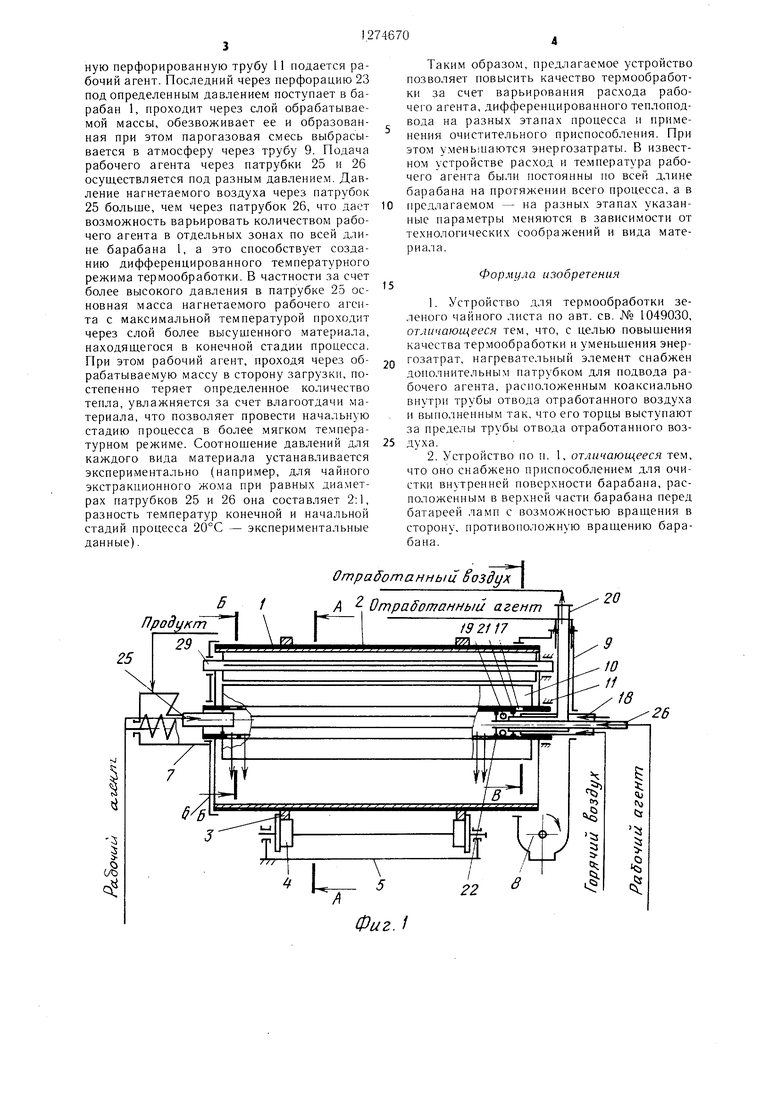

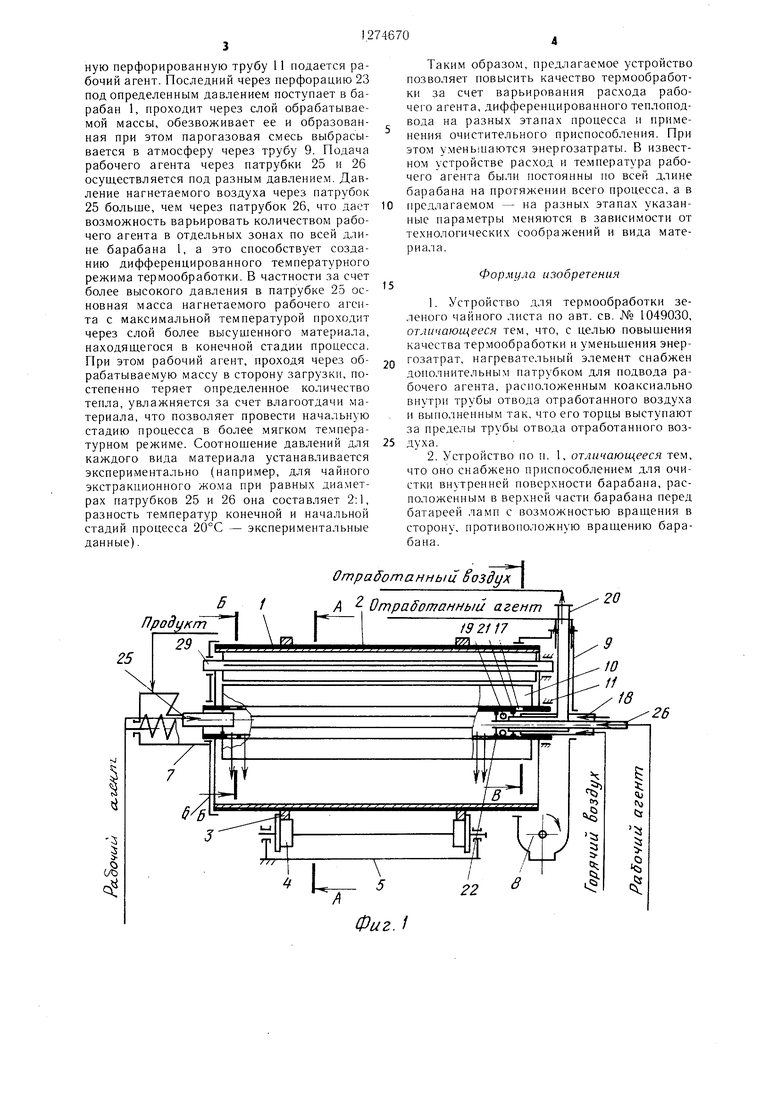

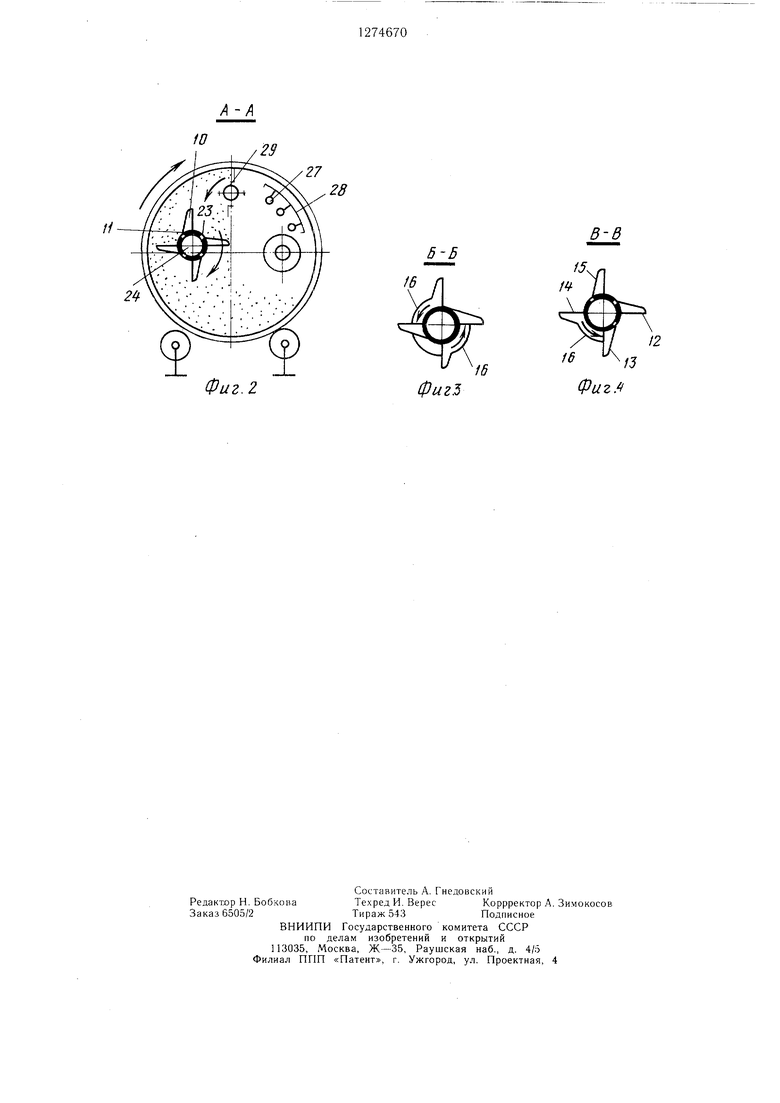

INJ Изобретение относится к оборудованию пищевой промышленности, может быть использовано для сушки зеленого чайного листа чайных экстракционных выжимок отходов винодельческой и консервной промышленности, а также биомассы в биотехнологической промышленности и является усовершенствованием известного устройства по авт. св. № 1049030. Цель изобретения - повышение качества термообработки и уменьшение энергозатрат. На фиг. 1 представлено устройство для термообработки зеленого чайного листа, общий вид; на фиг. 2 - разрез А-А на фиг. I; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг.4 - разрез В-В на фиг.1. Устройство состоит из полого барабана имеюшего с наружной стороны теплоизоляцию 2. Барабан 1 обедами 3 опирается на ролики 4, установленные наклонно на неподвижной раме 5 под углом относительно горизонтали. К торцу барабана 1 неподвижно прилегает крышка 6 с установленным загрузочным механизмом 7, а к противоположному торцу - выгрузочный механизм 8 и труба 9 для отвода отработанного воздуха. Внутри полого барабана 1 параллельно его оси в сторону нахождения перемешивающейся массы расположен теплообменник 10, установленный с возможностью вращения и регулирования расстояния между его центро.м и горизонтальной и вертикальной осями полого барабана 1 в зависимости от коэффициента запо.тнения устройства продуктом. Теплообменник 10 состоит из центральной трубы 11 и наклонных полых лопастей 12-15. Внутри полости последних изолированы одна от другой по всей длине трубы 11, кроме концов, где они последовательно соединяются переходами 16. Внутренняя полость первой ;ionacти 12 через отверстие 17 в центра-льной трубе 11 соединена с патрубком 18 для подвода горячего воздуха, а внутренняя полость последней лопасти 15 через отверстие 19 в центральной трубе 11 соединяется с тоубой 20. Возможность смешивания горячего воздуха, подаваемого через патрубок 18, и отработанного воздуха, выбрасываемого в атмосферу через трубу 20, предотвраплается перегородкой 21, а распространение отработанного воздуха по всей длине внутри центральной трубы 11 предотвращается перегородкой 22. Центральная труба 11 теплообменника 10 имеет перфорацию 23 в местах не перекрытых полыми лопастями 12-15. Размер перфораций подбирается из условия, предотврапхающего попадание частиц материала в центральную перфорированную трубу 11. Внутренняя полость 24 центральной перфорированной трубы 11 соединена с патрубками 25 и 26. Патрубок 26 расположен коаксиально внутри горизонтального участка трубы 20 для отвода отработанного воздуха в конце барабана 1 по ходу перемешения материала, параллельно его оси. Торцовая часть патрубка 26 выступает за пределы конца патрубка 18 подвода горячего воздуха, а другой конец проходит сквозь перегородку 22 и размещается во внутренней полости центральной трубы 11. Внутри барабана 1 противоположно передвижению перемешивающейся обрабатываемой массы относительно оси барабана неподвижно расположено дополнительное нагревательное устройство, состоящее из батареи ламп 27 инфракрасных лучей и отражателя. 28, выполняющего одновременно функцию опоры для ламп 27. В крайней верхней части внутри барабана 1 перед отражателем 28 нагревательной батареи расположено очистительное приспособление 29, вращающееся противоположно вращению барабана 1. Устройство снабжено приводом (не показан). Устройство работает следующим образом. Подлежащий термической обработке продукт посредством загрузочного механизма 7 подается в полый барабан 1. Включается привод, барабан 1 и очиститель 29 начинают вращаться, вследствие чего обрабатываемая масса располагается в виде сегмента в сторону вращения барабана 1 и за счет наклона к горизонтали вращающегося барабана 1 постоянно перемещается к выгрузочному механизму 8. Для термообработки материала через патрубок 18 подается горячий воздух. Последний через отверстие 17 центральной трубы 11 подается в полость первой лопасти 12, горячий воздух нагревает ее поверхность и, достигая противоположного конца лопасти, через переход 16 поступает в полость второй лопасти 13. Здесь горячий воздух перемещается в направлерши, противоположном перемещению воздуха в первой лопасти 12. Дойдя до конца лопасти 12 горячий воздух через переход 16 поступает в полость следующей лопасти 14. Таким образом, горячий воздух последовательно проходит через полости всех лопастей 12-15, нагревая их, и из полости последней лопасти 15 через отверстие 19 центральной трубы 11 попадает в трубу 20, откуда выбрасывается в атмосферу. Нагретый таки.м образом теплообменник 10, вращаясь в направлении вращения барабана 1, забирает часть материала и перебрасывает че)ез себя, передавая при этом определенное количество тепла. Одновременно с подачей горячего воздуха включается батарея инфракрасных ламп 27, которая характеризуется значительным проникновением тепловой энергии в слой массы. Отражатель 28 способствует направлению лучей на сегмент обрабатываемого материала. Теплоизоляция 2 барабана 1 исключает возможность теплопотерь. Для предотвращения травмирования материала линейные скорости барабана 1 и теплообменника 10 равны. Для интенсификации обезвоживания материала через патрубки 25 и 26 в центральную перфорированную трубу 11 подается рабочий агент. Последний через перфорацию 23 под определенным давлением поступает в барабан 1, проходит через слой обрабатываемой массы, обезвоживает ее и образованная при этом парогазовая смесь выбрасывается в атмосферу через трубу 9. Подача рабочего агента через патрубки 25 и 26 осуществляется под разным давлением. Давление нагнетаемого воздуха через патрубок 25 больше, чем через патрубок 26, что дает возможность варьировать количеством рабочего агента в отдельных зонах по всей длине барабана 1, а это способствует созданию дифференцированного температурного режима термообработки. В частности за счет более высокого давления в патрубке 25 основная масса нагнетаемого рабочего агента с максимальной температурой проходит через слой более высушенного материала, находящегося в конечной стадии процесса. При этом рабочий агент, проходя через обрабатываемую массу в сторону загрузки, постепенно теряет определенное количество тепла, увлажняется за счет влагоотдачи материала, что позволяет провести начальную стадию процесса в более мягком температурном режиме. Соотношение давлений для каждого вида материала устанавливается экспериментально (например, для чайного экстракционного жома при равных диаметрах патрубков 25 и 26 она составляет 2:1, разность температур конечной и начальной стадий процесса 20°С - экспериментальные данные). Таким образом, предлагаемое устройство позволяет повысить качество термообработки за счет варьирования расхода рабочего агента, дифференцированного теплоподвода на разных этапах процесса и применения очистительного приспособления. При этом уменьшаются энергозатраты. В известном устройстве расход и температура рабочего агента были постоянны по всей длине барабана на протяжении всего процесса, а в предлагаемом - на разных этапах указанные параметры меняются в зависимости от технологических соображений и вида материала. Формула изобретения 1.Устройство для термообработки зеленого чайного листа по авт. св. № 1049030, отличающееся тем, что, с целью повышения качества термообработки и уменьшения энергозатрат, нагревательный элемент снабжен дополнительным патрубком для подвода рабочего агента, расположенным коаксиально внутри трубы отвода отработанного воздуха и выполненным так, что его торцы выступают за пределы трубы отвода отработанного воздуха. 2.Устройство по п. 1, отличающееся тем, что оно снабжено приспособлением для очистки внутренней поверхности барабана, расположенным в верхней части барабана перед батареей ламп с возможностью вращения в сторону, противоположную вращению барабана.

Фиг.2

в-в

5-5

| Устройство для термообработки зеленого чайного листа | 1982 |

|

SU1049030A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-08—Подача