ГС

и

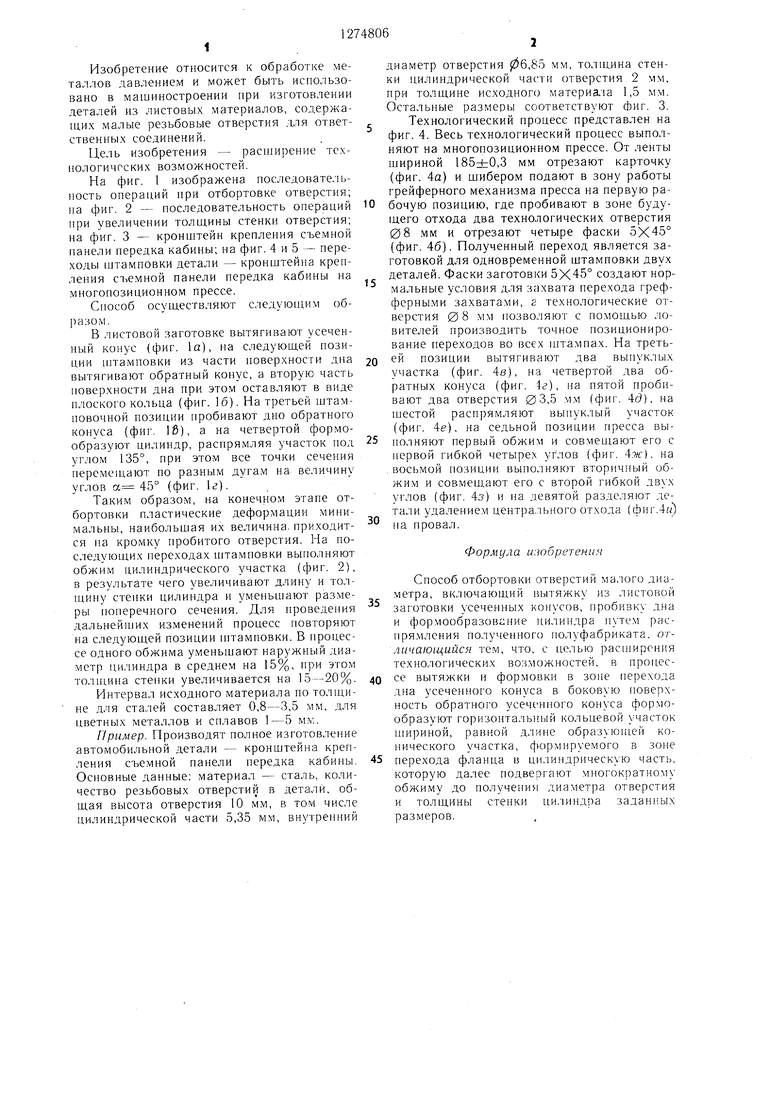

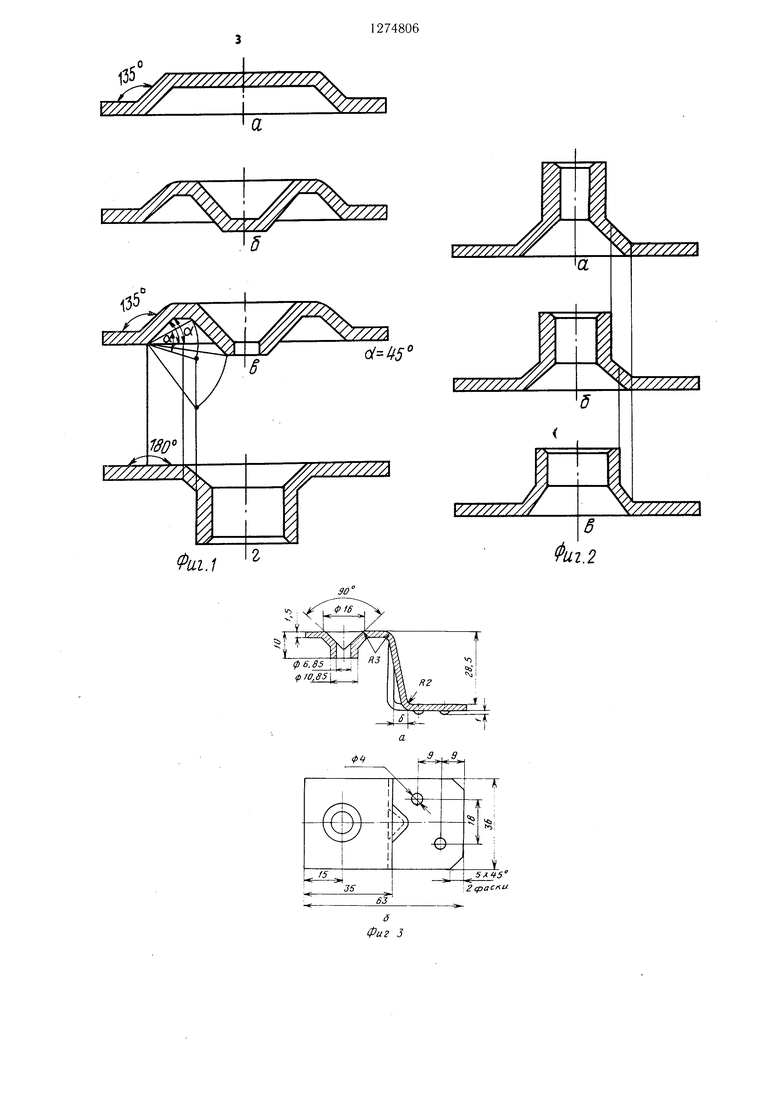

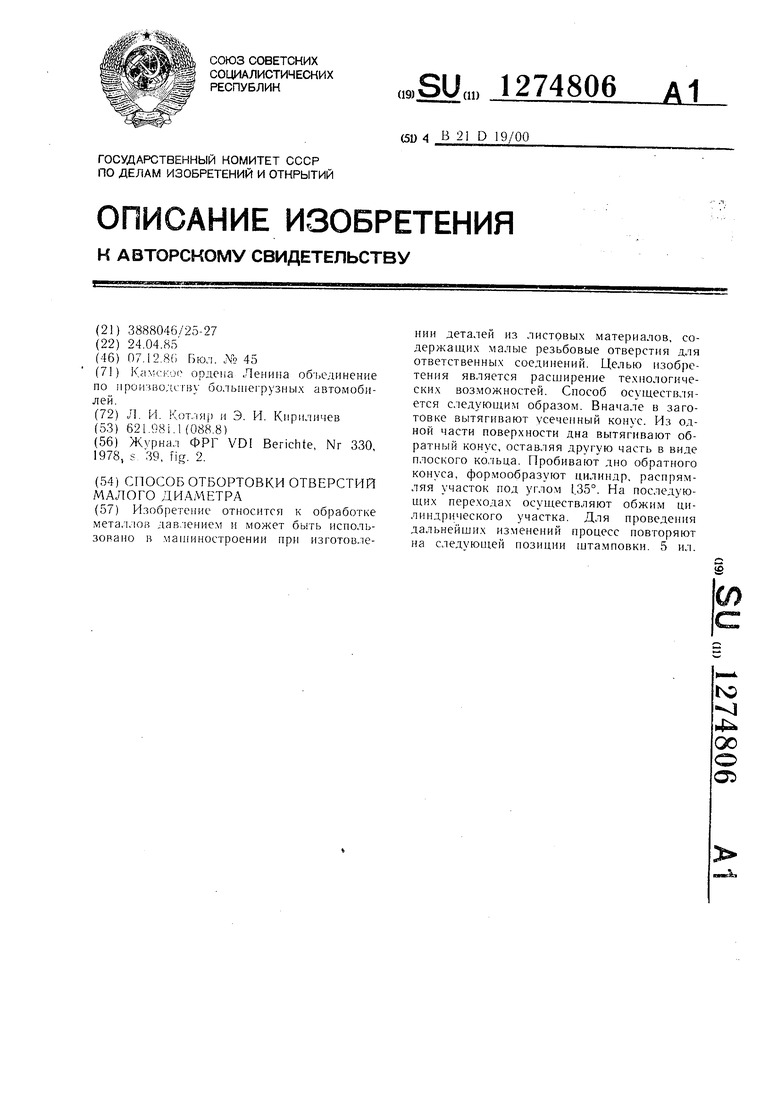

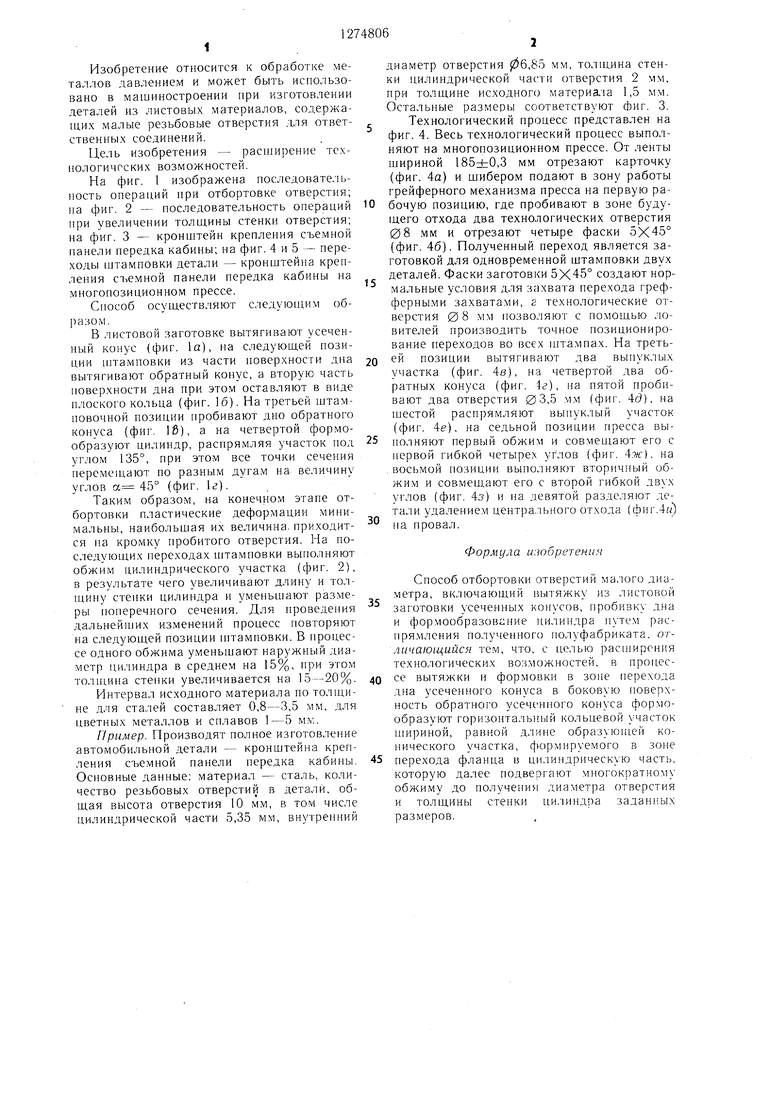

оо Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении нри изготовлении деталей из листовых материалов, содержащих малые резьбовые отверстия для ответственных соединений. Цель изобретения - расн ирение технологичгских возможностей. На фиг. 1 изображена носледовательность операций ири отбортовке отверстия; на фиг. 2 - последовательность операций нри увеличении толщины стенки отверстия; на фиг. 3 - кронщтейн крепления съемной панели передка кабины; на фиг. 4 и 5 - переходы щтамповки детали - кронштейна кренления съемной панели передка кабины на многопозиционном прессе. Способ осуществляют следующим образом. В листовой заготовке вытягивают усеченный конус (фиг. 1а), на следующей позиции щтамповки из части поверхности дна вытягивают обратный конус, а вторую часть новерхности дна при этом оставляют в внде плоского кольца (фиг. 16). На третьей штамповочной позиции пробивают дно обратного конуса (фиг. 16), а на четвертой формообразуют цилиндр, распрямляя участок под углом 135°, при этом все точки сечения перемещают по разным дугам на величину углов а 45° (фиг. 1г). Таким образом, на конечном этапе отбортовки пластические деформации минимальны, наибольшая их величина, приходится на кромку пробитого отверстия. На последующих переходах штамповки выполняют обжим цилиндрического участка (фиг. 2), в результате чего увеличивают длину и толщнну стенки цилиндра и уменьшают размеры понеречного сечения. Для проведения дальнейших изменений процесс повторяют на следующей позиции щтамповки. В процессе одного обжима уменьшают наружный диаметр цилиндра в среднем на 15%, при этом толщина стенки увеличивается на 15-20%. Интервал исходного материала по толщине для сталей составляет 0,8-3,5 мм, для цветных металлов и сплавов 1-5 мм. Пример. Производят полное изготовление автомобильной детали - кронштейна крепления съемной панели передка кабины. Основные данные: материал - сталь, количество резьбовых отверстий в детали, общая высота отверстия 10 мм, в том числе цилиндрической части 5,35 мм, внутренний диаметр отверстия 06,85 мм, толщина стенки цилиндрической части отверстия 2 мм, при толщине исходного материа.-1а 1,5 мм. Остальные размеры соответствуют фиг. 3. Технологический процесс представлен на фиг. 4. Весь технологический процесс выполняют на многопозиционном прессе. От ленты шириной 185+0,3 мм отрезают карточку (фиг. 4а) и щибером подают в зону работы грейферного механизма пресса на первую рабочую позицию, где пробивают в зоне будущего отхода два технологических отверстия 08 мм и отрезают четыре фаски 5X45° (фиг. 46). Полученный переход является заготовкой для одновременной щтамповки двух деталей. Фаски заготовки 5X45° создают нормальные условия для захвата перехода грефферны.ми захватами, г технологические отверстия 08 мм позволяют с помощью ловителей производить точное позиционирование переходов во всех п тампах. На третьей позиции вытягивают два выпуклых участка (фиг. 40), на четвертой два обратных конуса (фиг. , на пятой пробивают два отверстия 03,5 мм (фиг. 4d), на щестой распрямляют выпуклый участок (фиг. 4е), на седьной позиции пресса выполняют первый обжим и совмещают его с первой гибкой четырех углов (фиг. 4.тл:). на восьмой позиции выполняют вторичный обжим и совмеш,ают его с второй гибкой углов (фиг. 4з) и на девятой разделяют детали удалением центрального отхода (фиг.4ц) на провал. Формула изобретения Способ отбортовки отверстий малого диаметра, включаюн ий вытяжку из листовой заготовки усеченных конусов, пробивку дна и фор.мообразование цилиндра путе.м распрямления полученного полуфабриката, отличающийся те.м, что, с целью расширения технологических возможностей, в процессе вытяжки и формовки в зоне перехода дна усеченного конуса в боковчю поверхность обратного усеченного конуса формообразуют горизонтальнллй кольцевой участок шириной, равной длине образччощей конического участка, в зоне перехода фланца в цилиндрическую часть, которую далее подвергают многократному обжиму до получения диаметра отверстия и толщины стенки цилиндра заданных размеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых изделий | 1980 |

|

SU963645A1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭКСЦЕНТРИЧНОГО ПЕРЕХОДА МЕЖДУ ТРУБАМИ | 2012 |

|

RU2492016C1 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ДВОЙНОГО ДЕЙСТВИЯ | 2011 |

|

RU2502575C2 |

| СПОСОБ ШТАМПОВКИ КОРОБКИ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ НА ПРЕССЕ ПРОСТОГО ДЕЙСТВИЯ | 2011 |

|

RU2527820C2 |

| Способ изготовления цилиндрических ступенчатых деталей | 1987 |

|

SU1505633A1 |

| Способ изготовления эмалированной посуды, в частности чайника | 1990 |

|

SU1801044A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРОЙНИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2012 |

|

RU2510679C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТО-ТРУБНОГО ТЕПЛООБМЕННИКА | 1992 |

|

RU2038563C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1994 |

|

RU2070467C1 |

Изобретение относится к обработке металлов дав.тением и может быть использовано в .1ан иностроении нри изготовлении деталей из листовы.х материалов, содержащих малые резьбовые отверстия для ответственных соединений. Целью изобретения является расширение технологических возможностей. Способ осуществляется следуюи им образом. Вначале в заготовке вытягивают усеченный конус. Из одной части поверхности дна вытягивают обратный конус, оставляя другую часть в виде плоского кольца. Иробивают дно обратного конуса, фор.мообразуют цилиндр, распрямляя участок под углом 1.35°. На последующих переходах осуществляют обжим цилиндрического участка. Для проведения дальнейших изменений процесс повторяют на следующей позиции штамповки. 5 ил.

///////7. V7777/////. Фиг.2 ///////Л ////////А

35

15 отлод

J

85

I/,СЛ

/(54 /«

ь

Й

о /Риг. it

Фиг. 5

| Журнал ФРГ VDI Berichte, Nr 330, 1978, s 39, fig | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-12-07—Публикация

1985-04-24—Подача