Изобретение касается обработки металлов давлением и относится к способам изготовления полых деталей.

Цель изобретения - увеличение несущей способности изготавливаемых деталей путем их утолщения в зоне сопряжения дна со стенкой.

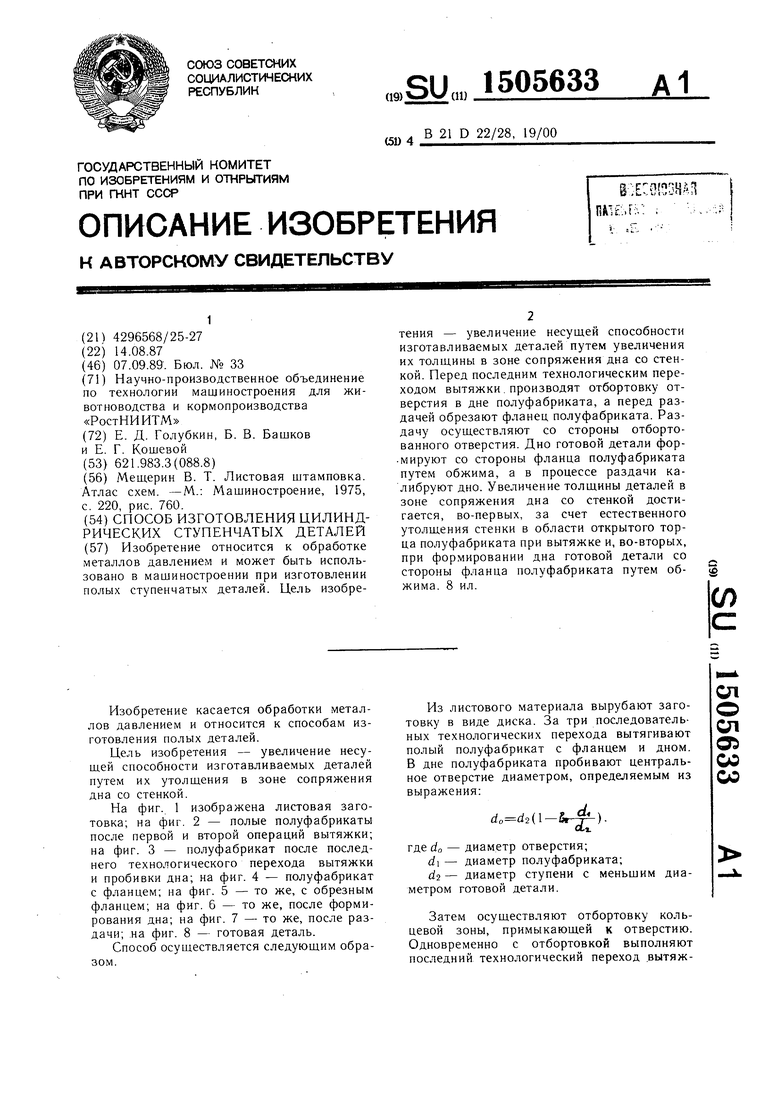

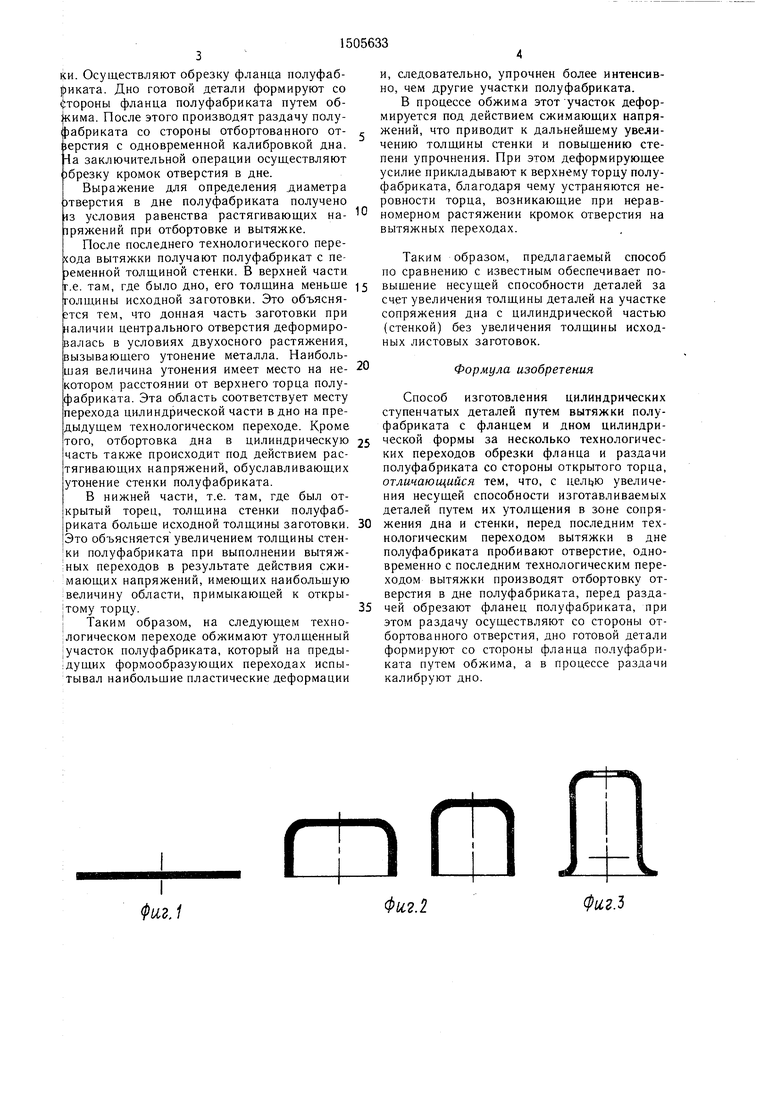

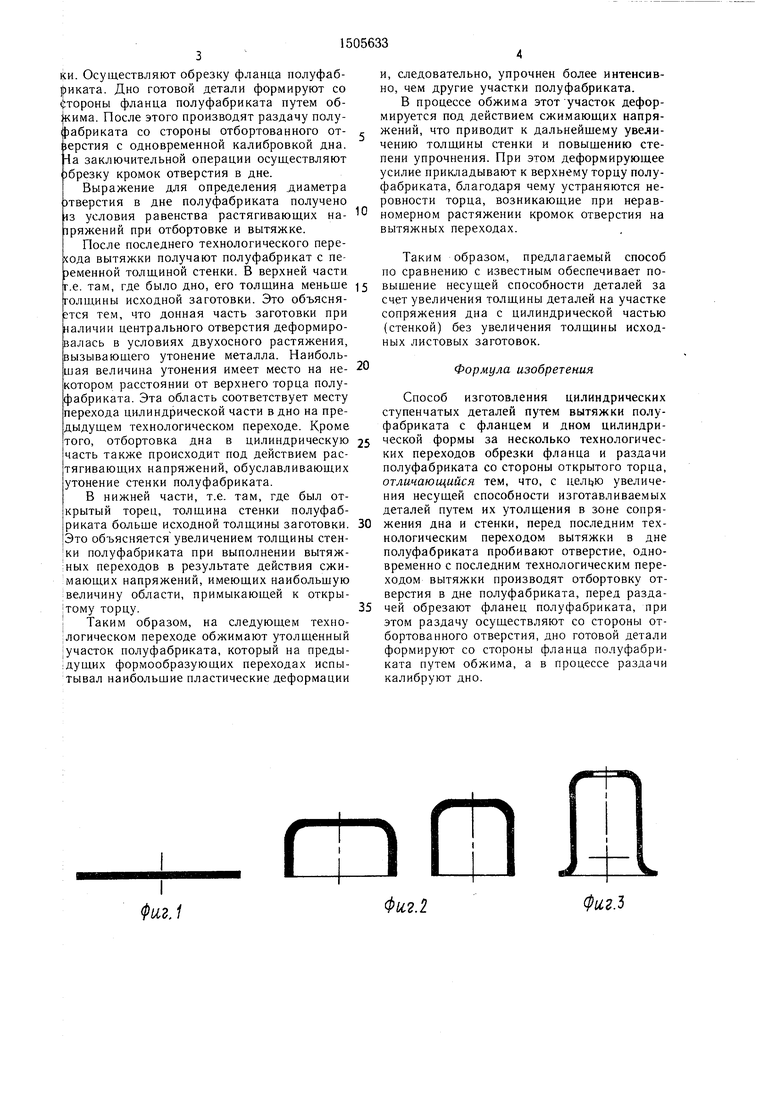

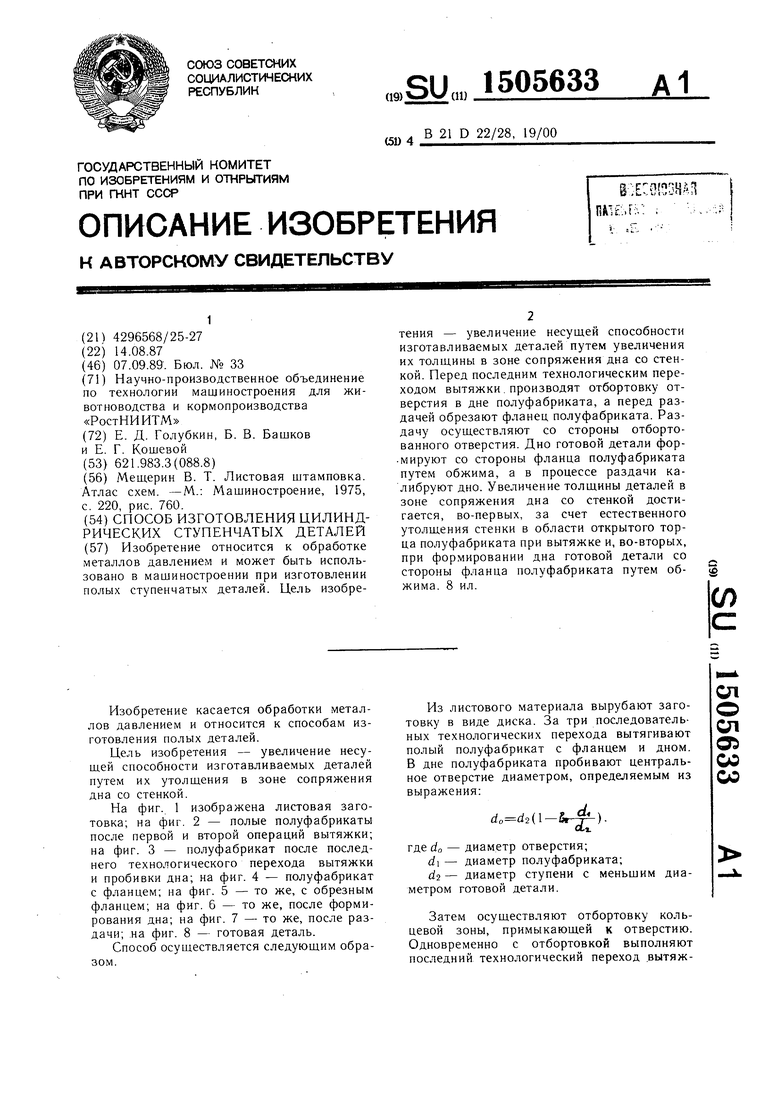

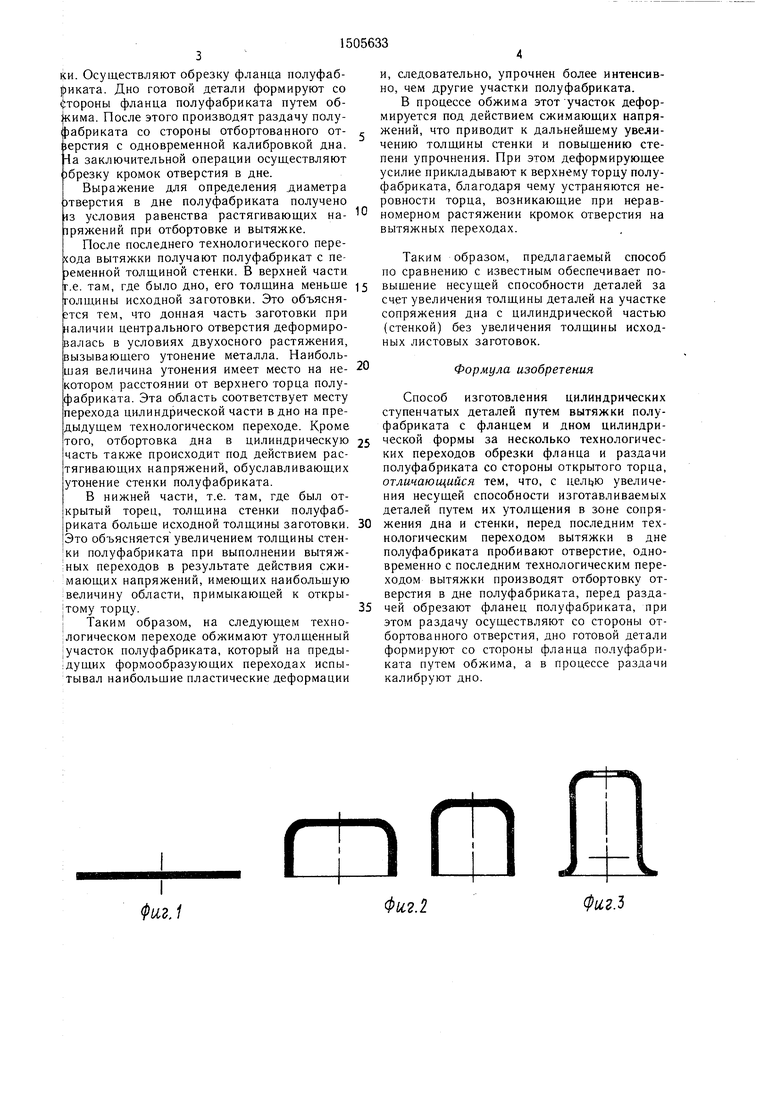

На фиг. 1 изображена листовая заготовка; на фиг. 2 - полые полуфабрикаты после первой и второй операций вытяжки; на фиг. 3 - полуфабрикат после последнего технологического перехода вытяжки и пробивки дна; на фиг. 4 - полуфабрикат с фланцем; на фиг. 5 - то же, с обрезным фланцем; на фиг. 6 - то же, после формирования дна; на фиг. 7 - то же, после раздачи; на фиг. 8 - готовая деталь.

Способ осуществляется следующим образом.

Из листового материала вырубают заготовку в виде диска. За три последовательных технологических перехода вытягивают полый полуфабрикат с фланцем и дном. В дне полуфабриката пробивают центральное отверстие диаметром, определяемым из выражения:

СД

О

СП

О5

СО со

-

d.

где do - диаметр отверстия;

d - диаметр полуфабриката;

dz- диаметр ступени с меньщим диаметром готовой детали.

Затем осуществляют отбортовку кольцевой зоны, примыкающей к отверстию. Одновременно с отбортовкой выполняют последний технологический переход вытяжки. Осуществляют обрезку фланца полуфабриката. Дно готовой детали формируют со фтороны фланца полуфабриката путем об- |кима. После этого производят раздачу полуфабриката со стороны отбортованного от- }ерстия с одновременной калибровкой дна. ia заключительной операции осуществляют )брезку кромок отверстия в дне.

Выражение для определения диаметра )тверстия в дне полуфабриката получено 13 условия равенства растягивающих напряжений при отбортовке и вытяжке.

После последнего технологического перехода вытяжки получают полуфабрикат с переменной толщиной стенки. В верхней части г.е. там, где было дно, его толщина меньще голщины исходной заготовки. Это объясняется тем, что донная часть заготовки при наличии центрального отверстия деформировалась в условиях двухосного растяжения, вызывающего утонение металла. Наибольшая величина утонения имеет место на некотором расстоянии от верхнего торца полуфабриката. Эта область соответствует месту перехода цилиндрической части в дно на предыдущем технологическом переходе. Кроме того, отбортовка дна в цилиндрическую часть также происходит под действием рас- 1тягивающих напряжений, обуславливающих утонение стенки полуфабриката.

В нижней части, т.е. там, где был от- |крытый торец, толщина стенки полуфаб- |риката больще исходной толщины заготовки. |Это объясняется увеличением толщины стен- |ки полуфабриката при выполнении вытяж- ;ных переходов в результате действия сжимающих напряжений, имеющих наибольщую ;величину области, примыкающей к откры- |тому торцу.

I Таким образом, на следующем техно- :логическом переходе обжимают утолщенный |участок полуфабриката, который на преды- ;дущих формообразующих переходах испытывал наибольщие пластические деформации

5

0

5

0

5

и, следовательно, упрочнен более интенсивно, чем другие участки полуфабриката.

В процессе обжима этот участок деформируется под действием сжимающих напряжений, что приводит к дальнейщему увеличению толщины стенки и повыщению степени упрочнения. При этом деформирующее усилие прикладывают к верхнему торцу полуфабриката, благодаря чему устраняются неровности торца, возникающие при неравномерном растяжении кромок отверстия на вытяжных переходах.

Таким образом, предлагаемый способ по сравнению с известным обеспечивает по- выщение несущей способности деталей за счет увеличения толщины деталей на участке сопряжения дна с цилиндрической частью (стенкой) без увеличения толщины исходных листовых заготовок.

Формула изобретения

Способ изготовления цилиндрических ступенчатых деталей путем вытяжки полуфабриката с фланцем и дном цилиндрической формы за несколько технологических переходов обрезки фланца и раздачи полуфабриката со стороны открытого торца, отличающийся тем, что, с увеличения несущей способности изготавливаемых деталей путем их утолщения в зоне сопряжения дна и стенки, перед последним технологическим переходом вытяжки в дне полуфабриката пробивают отверстие, одновременно с последним технологическим переходом вытяжки производят отбортовку отверстия в дне полуфабриката, перед раздачей обрезают фланец полуфабриката, при этом раздачу осуществляют со стороны отбортованного отверстия, дно готовой детали формируют со стороны фланца полуфабриката путем обжима, а в процессе раздачи калибруют дно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ штамповки полуторовых деталей | 1983 |

|

SU1162525A1 |

| Способ изготовления эмалированной посуды, в частности чайника | 1990 |

|

SU1801044A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ФЛАНЦАМИ | 2003 |

|

RU2239512C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАКАНОВ С ДВУМЯ ФЛАНЦАМИ | 2003 |

|

RU2239513C1 |

| Способ изготовления деталей с наклонным фланцем | 1986 |

|

SU1375379A2 |

| Способ штамповки цилиндрических деталей с коническим участком со стороны открытого торца | 1982 |

|

SU1050778A1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| Способ и устройство для получения оболочки с переменной толщиной стенки по высоте | 2019 |

|

RU2707456C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ КОРПУСА РЕДУКТОРА И ЗУБЧАТЫХ КОЛЕС | 1989 |

|

RU2036362C1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении при изготовлении полых ступенчатых деталей. Цель изобретения - увеличение несущей способности изготавливаемых деталей путем увеличения их толщины в зоне сопряжения дна со стенкой. Перед последним технологическим переходом вытяжки производят отбортовку отверстия в дне полуфабриката, а перед раздачей обрезают фланец полуфабриката. Раздачу осуществляют со стороны отбортованного отверстия. Дно готовой детали формируют со стороны фланца полуфабриката путем обжима, а в процессе раздачи калибруют дно. Увеличение толщины деталей в зоне сопряжения дна со стенкой достигается, во-первых, за счет естественного утолщения стенки в области открытого торца полуфабриката при вытяжке и, во-вторых, при формировании дна готовой детали со стороны фланца полуфабриката путем обжима. 8 ил.

шШ

Фиг.

Фи2.2

Фиг.

аг.1

4J

Фиг.5

Фиг.6

Фиг.8

| Мещерин В | |||

| Т | |||

| Листовая штамповка | |||

| Атлас схем | |||

| -М.: Машиностроение, 1975, с | |||

| Ветряный много клапанный двигатель | 1921 |

|

SU220A1 |

| Прибор для выемки образцов подводного грунта | 1924 |

|

SU760A1 |

Авторы

Даты

1989-09-07—Публикация

1987-08-14—Подача