Изобретение относится к обработке металлов давлением и может найти применение при изготовлении эксцентричных переходов между трубами большого диаметра в производстве теплообменных аппаратов.

Известен способ изготовления труб на станах холодной прокатки труб, согласно которому предварительно подготовленную исходную полую заготовку подают по оси прокатки на определенную величину (величину подачи) в очаг деформации и обжимают вращающимися валками с переменным радиусом ручья при одновременном перемещении прокатной клети (прямом ходе клети) в направлении подачи заготовки (Технология и оборудование трубного производства; учебное пособие для вузов / В.Я. Осадчий, А.С. Вавилин, В.Г. Зимовец, А.П. Коликов. - М.: Интерметинжиниринг, 2007. - с.448-452). В конечном (крайнем) положении клети ручьи валков образуют калибр, размер которого обеспечивает свободное прохождение через него заготовки (холостой участок продольной развертки профиля ручья). В этот момент заготовку с оправкой поворачивают вокруг своей оси на заданный угол (кантуют), после чего прокатная клеть совершает перемещение в обратном направлении в исходное положение (обратный ход клети) с одновременной деформацией предварительно обжатого при прямом ходе клети участка заготовки. Далее заготовку снова кантуют и повторяют описанный выше цикл обработки заготовки на оправке многократно до получения готовой трубы.

Описанный способ прокатки труб предусматривает деформацию металла с использованием сменного инструмента и оснастки в виде калибров, шестерен и реек, составленных из пар абсолютно идентичных деталей, что создает симметричность процесса деформации относительно горизонтальной плоскости. Оправка в таком процессе самоустанавливается в радиальном направлении относительно внутреннего диаметра трубы, что не позволяет существенно уменьшить величину эксцентричной составляющей разностенности и снижает точность холоднодеформированных труб, получаемых данным способом. Кроме того, большие усилия прокатки, требующие увеличения массы деформирующего оборудования и вызывающие большие упругие деформации клети, также ведут к снижению точности готовых труб, в том числе и из трудно деформированных сталей и сплавов.

Наиболее близким к предложенному способу является способ изготовления труб с эксцентричным переходом путем относительного смещения участков трубчатой заготовки с коническим переходом, согласно которому цилиндрический участок с меньшим диаметром жестко закрепляют, а на цилиндрическом участке с большим диаметром создают внутренний подпор, затем последовательно изгибают его и конический переход относительно цилиндрического участка с меньшим диаметром (Авторское свидетельство СССР №806210, опубл. 23.02.1981 - прототип).

Известный способ может быть применим лишь для труб небольшого диаметра и не позволяет изготавливать переходы большого диаметра, т.е. диаметра более 1 м.

В предложенном изобретении решается задача изготовления эксцентричного перехода большого диаметра.

Задача решается тем, что в способе изготовления эксцентричного перехода, включающем получение заготовки прямого конуса, формирование из нее заготовки усеченного эксцентричного конуса с основаниями малого и большого диаметра и конусной поверхностью, одна из линий которой перпендикулярна основаниям, согласно изобретению, формирование заготовки усеченного эксцентричного конуса осуществляют обрезкой концов заготовки прямого конуса, который размещают большим диаметром вниз, наклоняют до принятия одной линии на его конусной поверхности вертикального положения, из верхней точки которой проводят горизонтальную линию, по которой срезают верхнюю часть заготовки прямого конуса, а нижнюю ее часть срезают по горизонтальной линии, проведенной из верхней точки большого основания, приподнятой при наклоне, эксцентричный переход получают отбортовкой большого малого диаметров с помощью пуансона, причем для отбортовки малого диаметра заготовку усеченного эксцентричного конуса располагают вертикально малым диаметром вверх, матрицу размещают вокруг малого диаметра с касанием ее внутренней поверхности наружной поверхности заготовки не менее, чем в четырех точках, продвигают пуансон внутри малого диаметра заготовки параллельно линии на конусной поверхности, перпендикулярной основаниям, а для отбортовки большого диаметра вместо матрицы используют пуансон и, соответственно, вместо пуансона - матрицу.

Сущность изобретения

В сфере машиностроения, а точнее в области изготовления теплообменных аппаратов, на сегодняшний день существует задача изготовления эксцентричных переходов между трубами большого диаметра с отбортовкой концов. Данная задача, как правило, либо не выполняется, либо выполняется по обходным технологиям с нарушением структуры металла. Существующее оборудование не приспособлено к решению именно этих задач и предприятия, имеющие это оборудование, часто все равно вынуждены уходить на обходные технологии при выполнении заказов.

В предложенном изобретении решается задача изготовления эксцентричного перехода большого диаметра.

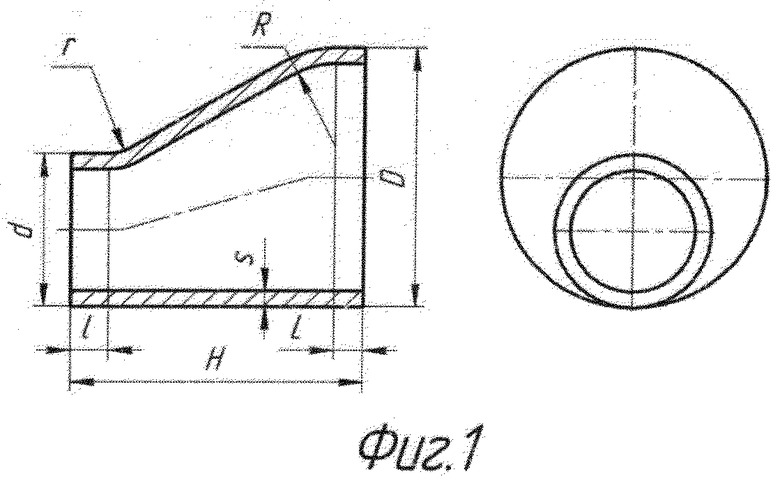

Общий вид эксцентричного перехода представлен на фиг.1. На фиг.1 d - малый диаметр перехода, D - больший диаметр перехода, I - длина цилиндрической части перехода малого диаметра, L - длина цилиндрической части перехода большего диаметра, S - толщина стенки перехода, Н - длина перехода.

При изготовлении эксцентричного перехода выполняют изготовление развертки, из которой в последующем резкой сваркой и формированием получают заготовку будущего перехода.

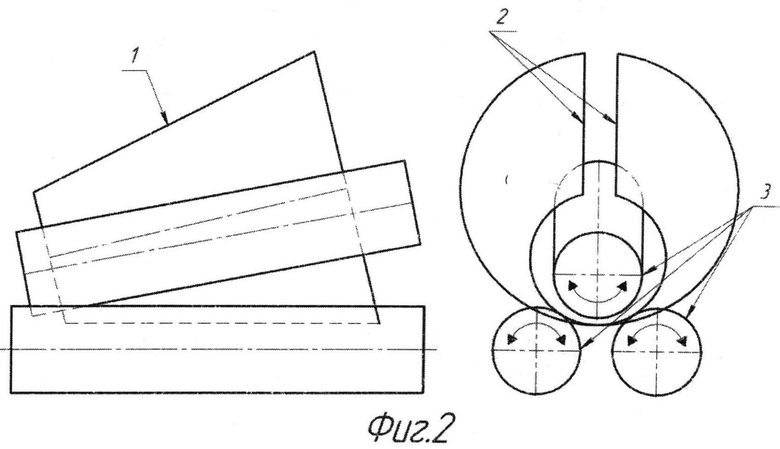

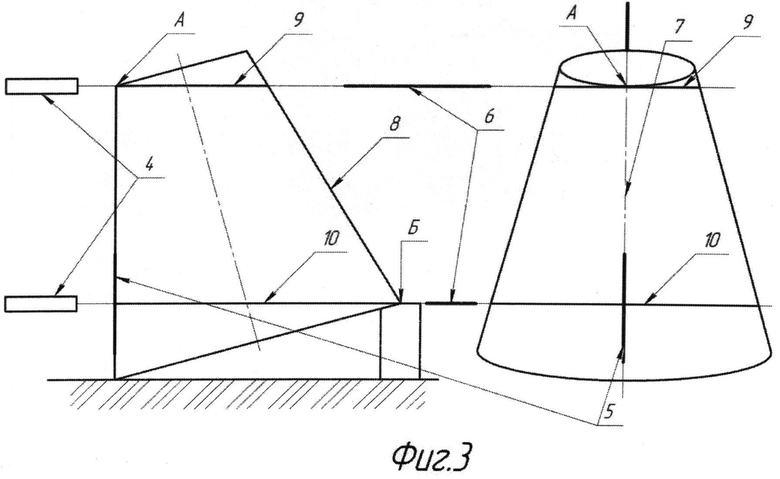

Проводят изгиб заготовки на 3-х валкой машине. На фиг.2 показана схема изгиба заготовки перехода на трех валковой машине: 1 - заготовка перехода, 2 - торцы заготовки, 3 - валки. После изгиба заготовку сваривают встык по торцам 3. Получают прямой конус заготовки. Далее приступают к обрезке концов заготовки. Для удобства разметки при обрезке концов прямого конуса используют самоустанавливающиеся строительные лазерные уровни с обозначением вертикальной и горизонтальной плоскостей одновременно. На фиг.3 показана схема разметки: 4 - самоустанавливающиеся строительные лазерные уровни, 5 - вертикальные плоскости, 6 - горизонтальные плоскости, 7 - образующая конуса. Прямой конус 8 размещают большим диаметром внизу. Наклоняют прямой конус так, что одна линия на поверхности конуса 8 принимает вертикальное положение в вертикальной плоскости. Из верхней точки «А» вертикальной линии проводят горизонтальную линию 9. По этой линии срезают верхнюю часть конуса 8. Из верхней точки «Б» на большем диаметре конуса 8, оказавшейся приподнятой при наклоне, проводят горизонтальную линию 10. По этой линии срезают нижнюю часть конуса 8. Получают эксцентричный конус 11. Таким образом, заготовку эксцентричного конуса изготавливают из простого усеченного конуса с учетом припусков срезанием части прямого конуса. В результате получаем сплющенную заготовку эксцентричного перехода.

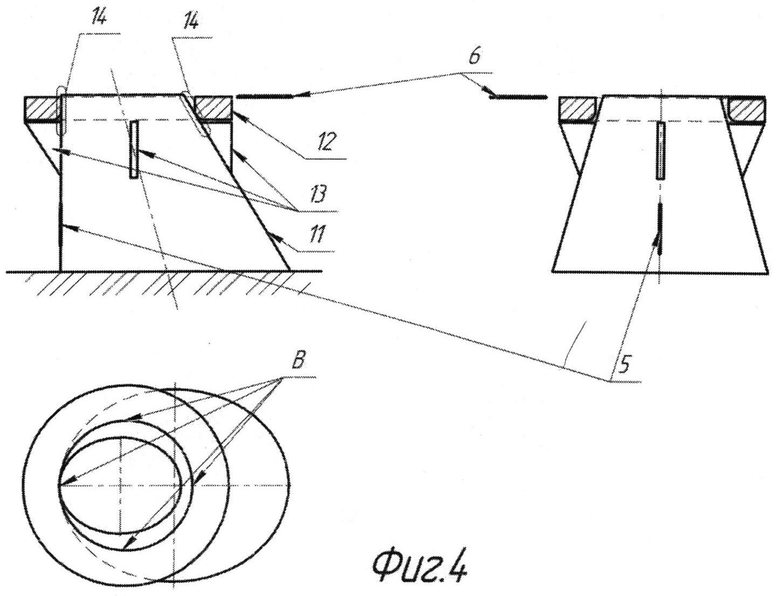

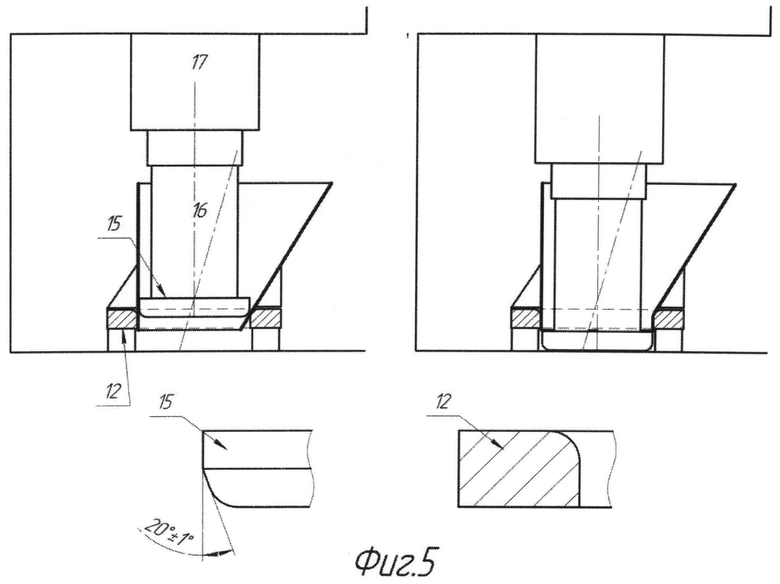

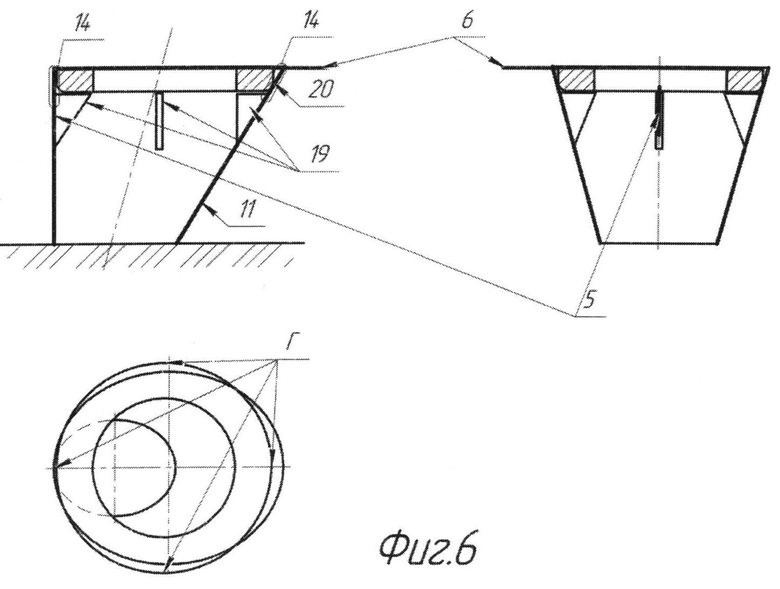

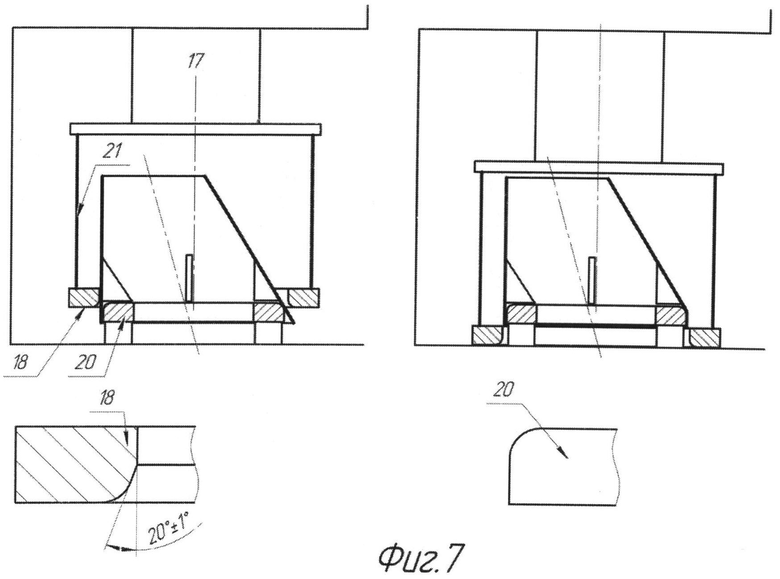

Подготавливают матрицу и пуансон для каждого из концов перехода из расчета толщины матрицы и пуансона не менее 5 размеров цилиндрической части перехода I и L. Для малого диаметра перехода схема подготовки представлена на фиг.4 и 5, для большего диаметра перехода - на фиг.6 и 7.

На фиг 4 и 5 обозначены: 11 - эксцентричный конус, 12 - матрица, 13 - упоры, 14 - зоны удаления усиления сварного шва, 15 - пуансон, 16 - стакан, 17 - пресс. Ширину матрицы 12 и пуансона 15 назначают не менее 3 соответствующих толщин стенки перехода S. Матрицу 12 и пуансон 15 снабжают устройствами для проведения грузоподъемных операций (не показаны). Для малого диаметра перехода d диаметр пуансон 15 выбирают в номинал с допуском в + на допуск изменения толщины металла перехода, диаметр матрицы 12 рассчитывают от диаметра пуансона, +2 толщины стенки S, +2 допуска на толщину стенки, +1,5 мм. Для большего диаметра перехода D основной является матрица, а производным пуансон (диаметр матрицы выбирают в номинал с допуском в - на допуск изменения толщины стенки, диаметр пуансона рассчитывают от диаметра матрицы, - 2 толщины стенки, - 2 допуска на толщину стенки, - 1,5 мм). Шероховатость рабочих поверхностей пуансона и матрицы выполняют не менее 11 квалитета.

На фиг.6 и 7 обозначены: 11 - эксцентричный конус, 14 - зоны удаления усиления сварного шва, 17 - пресс, 18 - матрица, 19 - упоры, 20 - пуансон, 21 - стакан.

Подготавливают оснастку.

На пунсоне 15 для малого диаметра и соответственно для матрицы большего диаметра 18 после радиуса закругления входной части следует участок под уклоном 20°±1°, цилиндрическая часть пуансона 15 или матрицы 18 составляет не менее половины их толщины. Для малого диаметра перехода для пуансона 15 применяют стакан 16 для крепления к прессу 17 с возможностью съема пуансона со стакана. Высоту стакана 16 рассчитывают из условия длины перехода Н с допусками + 3 толщины пуансона. Для матрицы 12 готовят не менее 3-х подставок высотой 3 толщины матрицы.

Для большего диаметра перехода готовят стакан 21 для матрицы и подставки для пуансона 20 аналогично вышеуказанному (фиг.6).

Производят отбортовку малого диаметра перехода. Для этого предварительно производят удаление усилений сварного шва в зоне штамповки 14 (фиг.4, фиг.6). На вертикально установленный эксцентричный конус 11 малым диаметром вверх одевают матрицу 12 и устанавливают в рабочее положение, т.е. положение матрицы 12 при штамповке. Расширяют овал малого диаметра в области меньшей оси, подгоняют овал к окружности. Для расширения используют гидравлический набор, например, для правки кузовов с максимальным усилием не менее 3-х тонн и набором надставок. Обеспечивают касание внутренней поверхности матрицы 12 и наружной поверхности эксцентричного конуса 11 не менее чем в 4-х точках «В» (для отбортовки большего диаметра «Г»). Проверяют наибольший зазор между матрицей 12 и эксцентричным конусом 11. Это влияет на величину зазора между нижней плоскостью матрицы и привариваемыми упорами. Снизу под матрицей к эксцентричному конусу приваривают 4 упора диаметрально в 2-х перпендикулярных плоскостях с зазором в толщину стенки перехода + половина максимального зазора (фиг.4). Для штамповки используют пресс с максимальным усилием не менее 100 тонн и высотой пролета, способной поместить под рабочим цилиндром предварительно собранную конструкцию. Под рабочим цилиндром собирают конструкцию из матрицы 12 на подставках и эксцентричного конуса 11 с вложенным в него стаканом 16 с установленным пуансоном 15. Стакан 16 крепят к площадке рабочего цилиндра пресса 17. На пуансон 15 и внутреннюю поверхность эксцентричного конуса 11 наносят смазку (графитовую или смесь графитового порошка и индустриально масла или смесь талька и жидкого мыла). Включают пресс 17, проводят пуансон 15 внутри эксцентричного конуса 11 параллельно вертикально плоскости 5. По завершению штамповки снимают пуансон 15 со стакана 16 и эксцентричный конус 11 со стакана 16. Отбортовка малого диаметра завершена.

Для отбортовки большего диаметра выполняют подготовительные операции, аналогичные операциям для отбортовки малого диаметра, с разницей операций для пуансона и матрицы (вместо матрицы - пуансон и соответственно вместо пуансона - матрица) (фиг.6). В последующем производят отбортовку большего диаметра (фиг.7).

Пример конкретного выполнения

Изготавливают переход с отбортовкой 1100-1600×12 мм. Величина отбортовки 40 мм с обоих концов. По фиг.1 d=1100 мм, D=1600 мм, I=L=40 мм, S=12 мм, r=R=20 мм, H=1500 мм.

Производят операции согласно фиг.1-7. Получают эксцентричный переход с высоким качеством поверхности.

Применение предложенного способа позволит выполнить эксцентричный переход большего диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСТУПЕНЧАТОЙ ТОНКОСТЕННОЙ ОБОЛОЧКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2807406C1 |

| СПОСОБ ОБРАБОТКИ КОНЦОВ ТРУБ ДЛЯ СОЕДИНЕНИЙ ТРУБОПРОВОДОВ И ШТАМП, ИСПОЛЬЗУЕМЫЙ В ЭТОМ СПОСОБЕ | 2002 |

|

RU2222404C2 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ УСЕЧЕННОЙ СУЖАЮЩЕЙСЯ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2532581C2 |

| УСТРОЙСТВО ДЛЯ ОТБОРТОВКИ И ФОРМОВКИ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ЗАГОТОВКИ | 2014 |

|

RU2580269C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ДЛЯ КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ | 1996 |

|

RU2100161C1 |

| Штамп совмещенного действия для формовки, пробивки, отбортовки и обрезки листовой заготовки | 1980 |

|

SU897339A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЛЕММНЫХ БОЛТОВ | 2006 |

|

RU2303502C1 |

| СПОСОБ ШТАМПОВКИ КЛЕММНЫХ БОЛТОВ | 2011 |

|

RU2478451C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТИПА ТОНКОСТЕННОГО СОСУДА И ЗАГОТОВКА ДЛЯ КОМБИНИРОВАННОЙ ВЫТЯЖКИ СТАКАНА | 1992 |

|

RU2047412C1 |

Изобретение относится к обработке металлов давлением и может найти применение при изготовлении эксцентричных переходов между трубами большого диаметра в производстве теплообменных аппаратов. Получают заготовку прямого конуса, из которой формируют заготовку усеченного эксцентричного конуса с основаниями малого и большого диаметра и конусной поверхностью, одна из линий которой перпендикулярна основаниям. Формирование заготовки усеченного эксцентричного конуса осуществляют обрезкой концов заготовки прямого конуса. Эксцентричный переход получают отбортовкой большого и малого диаметров с помощью пуансона и матрицы. Причем для отбортовки малого диаметра заготовку усеченного эксцентричного конуса располагают вертикально малым диаметром вверх, матрицу размещают вокруг малого диаметра с касанием ее внутренней поверхности наружной поверхности заготовки не менее чем в четырех точках, продвигают пуансон внутри малого диаметра заготовки параллельно линии на конусной поверхности, перпендикулярной основаниям. Для отбортовки большого диаметра вместо матрицы используют пуансон и, соответственно, вместо пуансона - матрицу. Расширяются технологические возможности. 7 ил.

Способ изготовления эксцентричного перехода для соединения труб большого диаметра, включающий получение заготовки прямого конуса, формирование из нее заготовки усеченного эксцентричного конуса с основаниями малого и большого диаметра и конусной поверхностью, одна из линий которой перпендикулярна основаниям, отличающийся тем, что формирование заготовки усеченного эксцентричного конуса осуществляют обрезкой концов заготовки прямого конуса, который размещают большим диаметром вниз, наклоняют до принятия одной линии на его конусной поверхности вертикального положения, срезают верхнюю часть заготовки прямого конуса по горизонтальной линии, проведенной из верхней точки вертикальной линии конусной поверхности, а нижнюю ее часть срезают по горизонтальной линии, проведенной из верхней точки большого основания, приподнятой при наклоне, осуществляют отбортовку большого и малого диаметров с помощью пуансона и матрицы, причем для отбортовки малого диаметра заготовку усеченного эксцентричного конуса располагают вертикально малым диаметром вверх, матрицу размещают вокруг малого диаметра с касанием ее внутренней поверхности наружной поверхности заготовки не менее чем в четырех точках, продвигают пуансон внутри малого диаметра заготовки параллельно линии на конусной поверхности, перпендикулярной основаниям, а для отбортовки большого диаметра вместо матрицы используют пуансон и соответственно вместо пуансона - матрицу.

| Способ изготовления изогнутых отводов | 1984 |

|

SU1247117A1 |

| Способ изготовления конических кольцевых деталей | 1978 |

|

SU743758A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ТИПА ТРОЙНИКОВ, НАПРИМЕР КОРПУСОВ ВОДО- И ТЕПЛОСЧЕТЧИКОВ ИЗ ТРУБНЫХ ЗАГОТОВОК ГИДРОШТАМПОВКОЙ | 2005 |

|

RU2348478C2 |

| US 6135343 A, 24.10.1980. | |||

Авторы

Даты

2013-09-10—Публикация

2012-07-23—Подача