Изобретение относится к.средствам автоматизации листоштамповочного и отрезного оборудования в машиностроении.

Цель изобретения - новышение производительности регулятора иеремещения длинномерного материала в рабочую зону обрабатывающей машины за счет автоматической регулировки темпа : амс;:,ления нривода в конце каждого пос.лелуюшего цикла работы но состоянию тепловых потерь в двигателе нривода в конце предыдушего цикла работы.

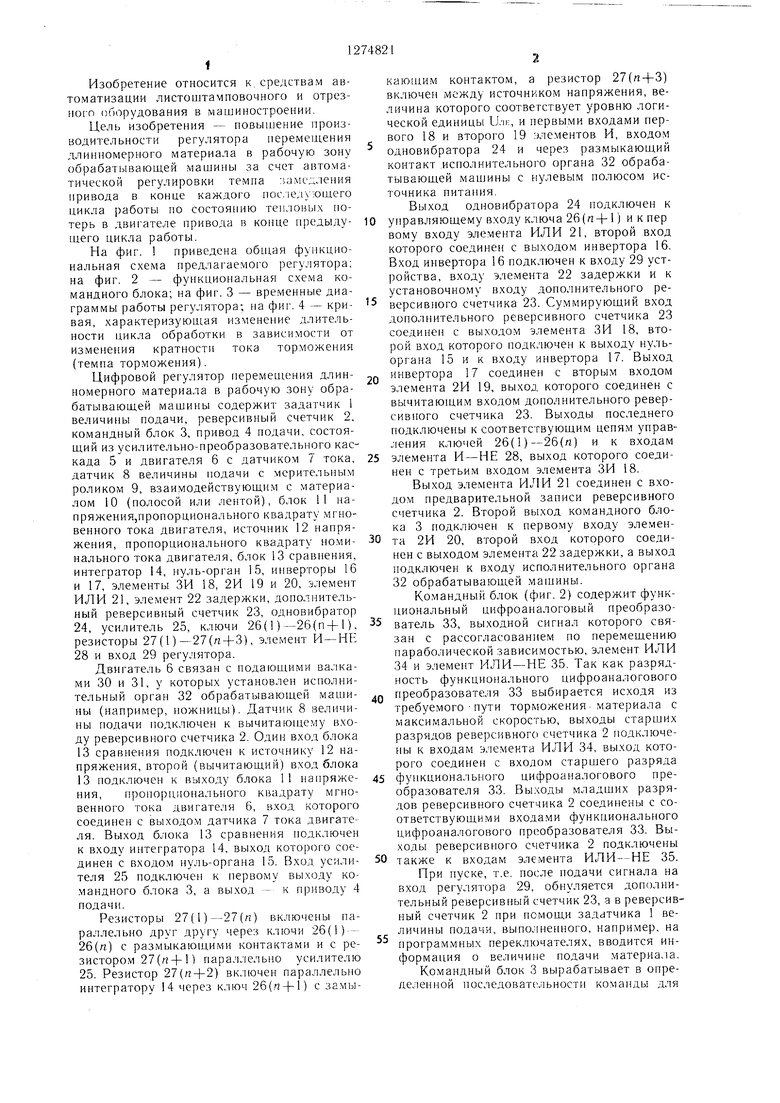

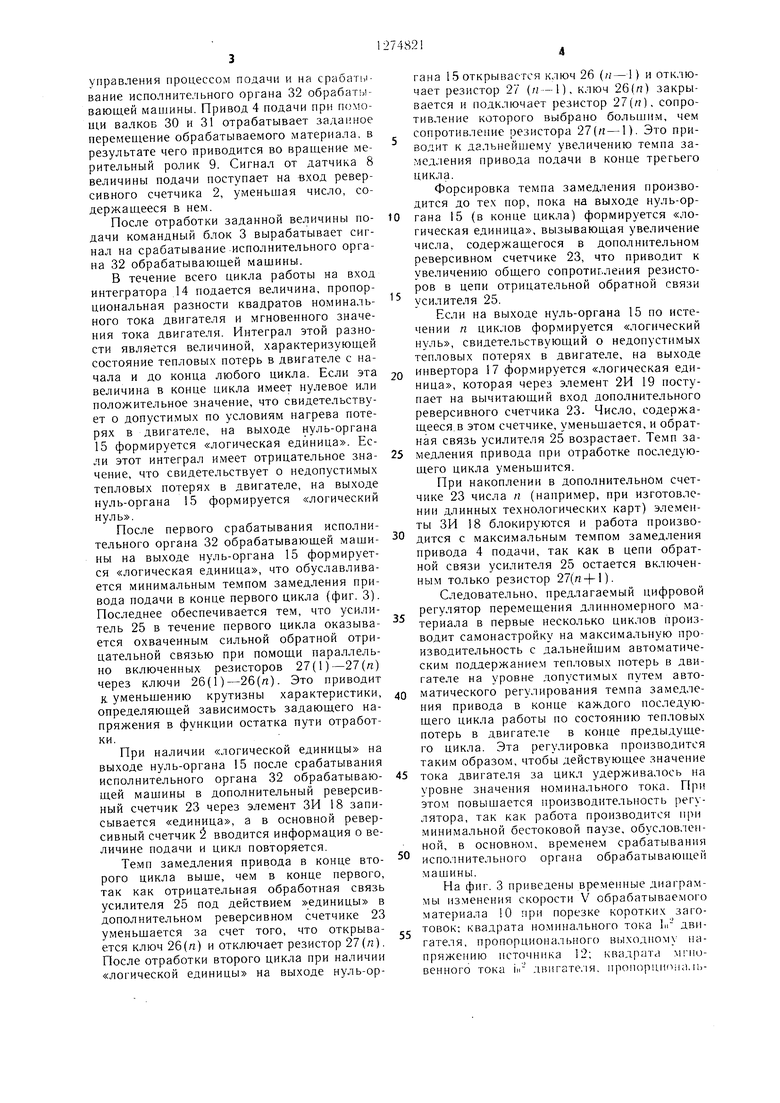

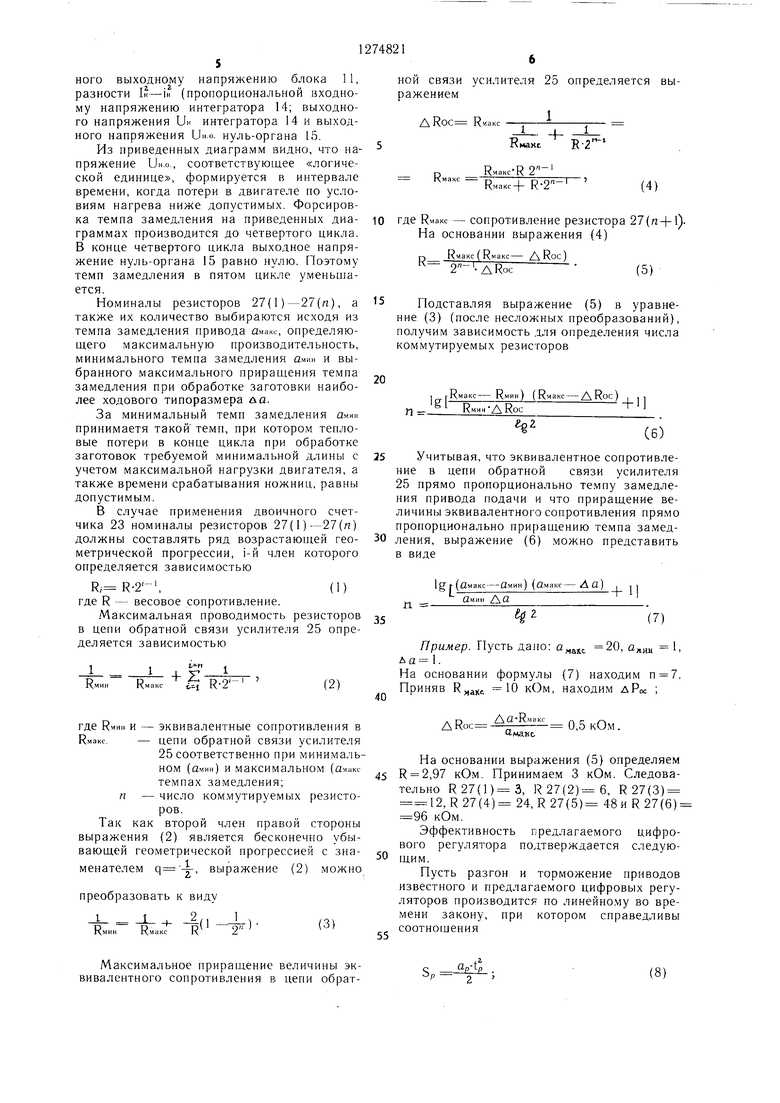

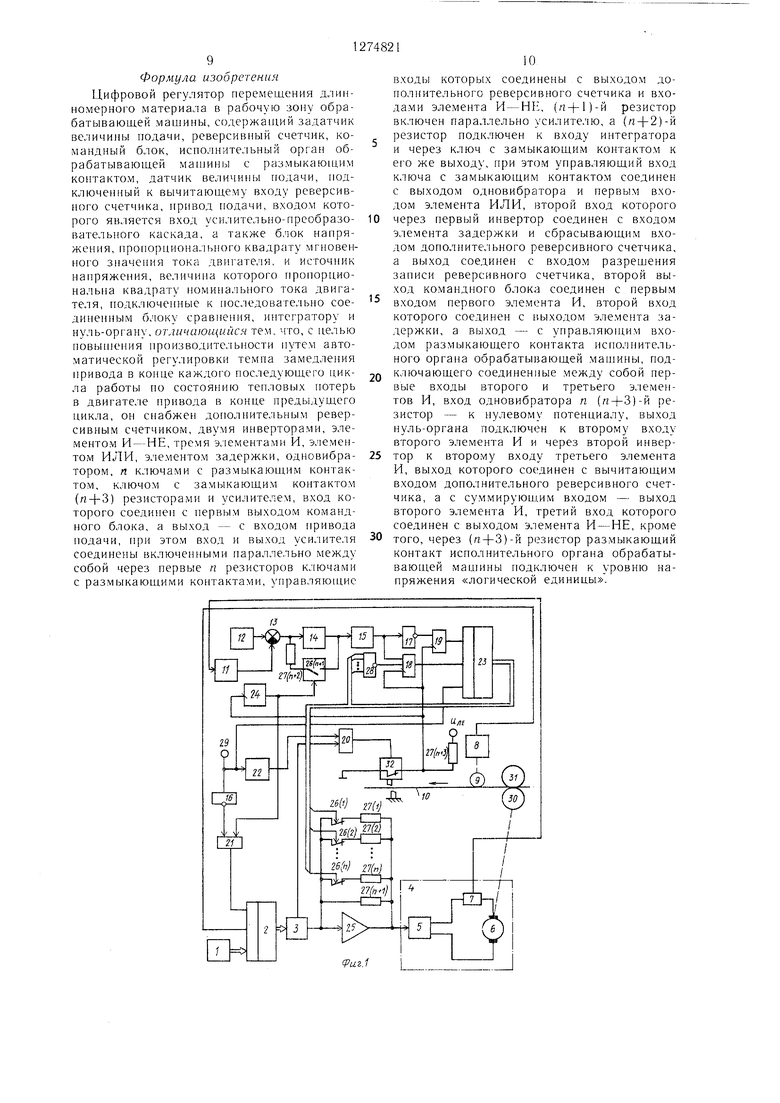

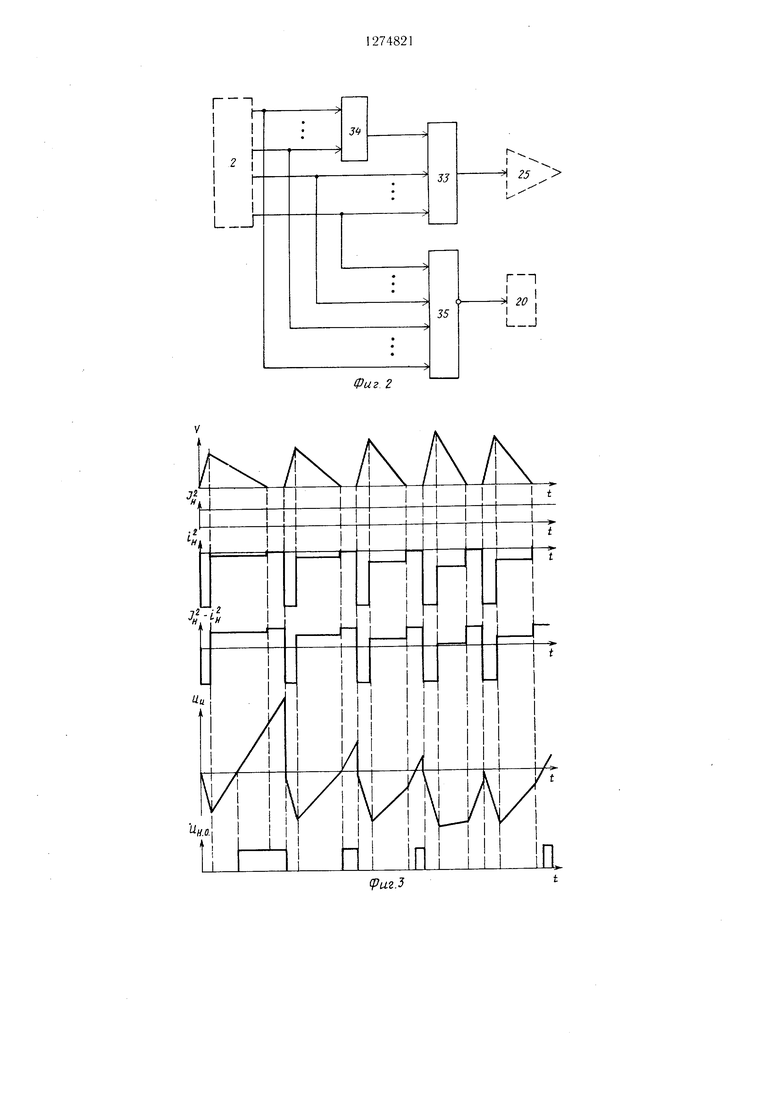

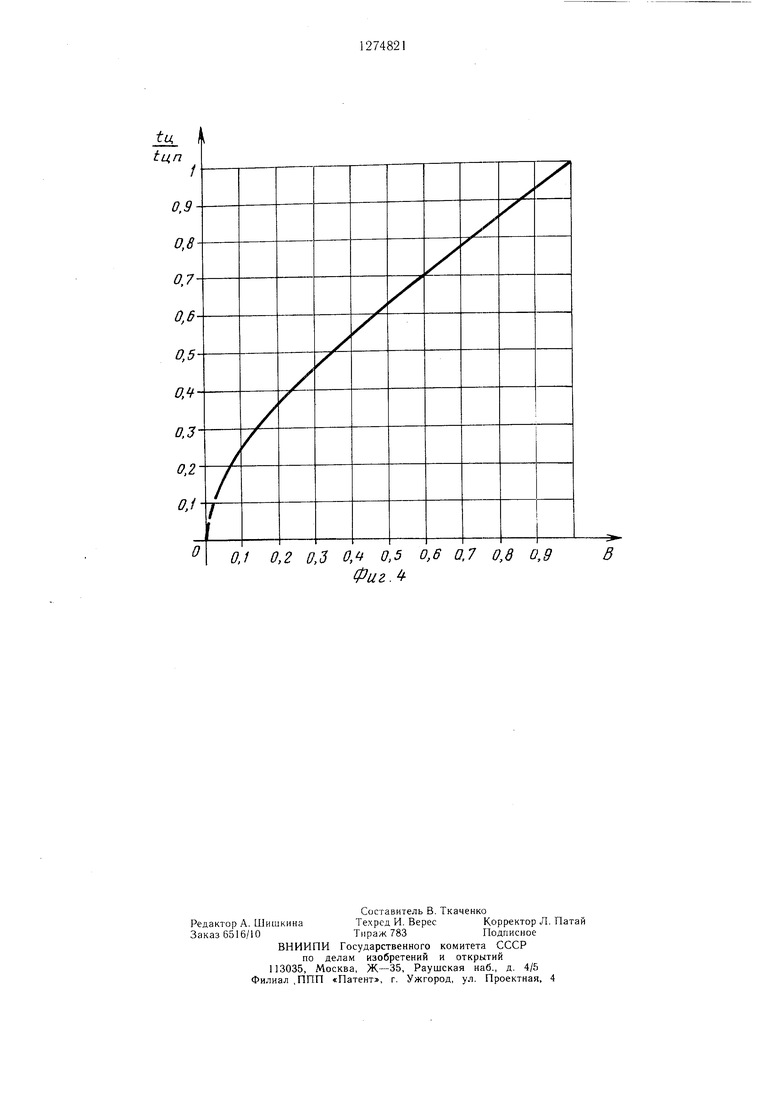

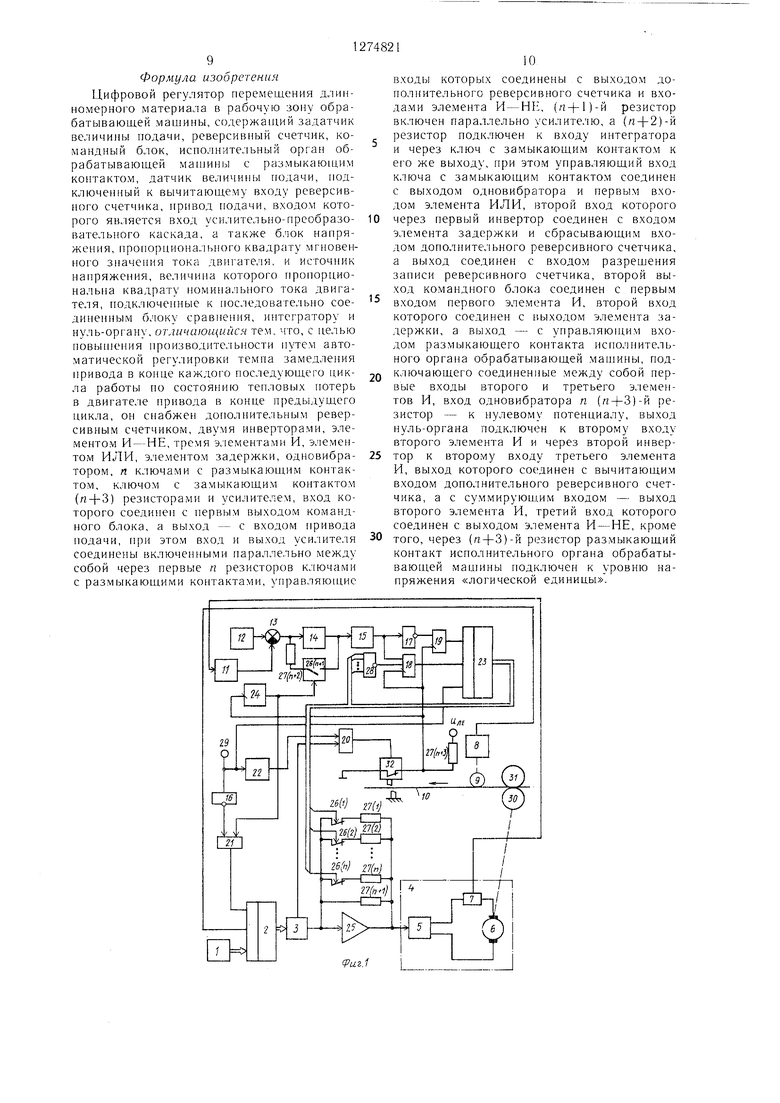

На фиг. 1 приведена общая функциональная схема предлагаемого регулятора; на фиг. 2 - функциональная схема командного блока; на фиг. 3 - вре.менные диаграммы работы регулятора; па фи1-. 4 - кривая, характеризующая изменение длительности цикла обработки в зависимости от изменения кратности тока торможения (темпа торможения).

Цифровой регулятор неремешения длинномерного материала в рабочую зону обрабатывающей машины содержит задатчик 1 величины нодачи, реверсивный счетчик 2, командный блок 3, привод 4 подачи, состоящий из усилительно-преобразовательного каскада 5 и двигателя 6 с датчиком 7 тока, датчик 8 величины нодачи с мерительным роликом 9, взаимодействующим с материалом 10 (полосой или лентой), блок 11 напряжения,пронорцнонального квадрату мгновенного тока двигателя, источник 12 напряжения, пропорционального квадрату номинального тока двигателя, блок 13 сравнения, интегратор 14, нуль-орган 15, инверторы 16 и 17, элементы ЗИ 18, 2И 19 и 20, элемент ИЛИ 21, элемент 22 задержки, дополнительный реверсивный счетчик 23, одновибратор

24,усилитель 25, ключи 26( 1)-26(п + Г), резисторы 27{)-27{п+3), элемент И-НЕ 28 и вход 29 регулятора.

Двигатель 6 связан с подающими валками 30 и 31, у которых установлен исполнительный орган 32 обрабатывающей машины (например, ножницы). Датчик 8 величины подачи подключен к вычитающему входу реверсивного счетчика 2. Один вход блока 13 сравнения подключен к источнику 12 напряжения, второй (вычитающий) вход блока 13 подключен к выходу блока 11 напряжения, пропорционального квадрату мгновенного тока двигателя 6, вход которого соединен с выходом датчика 7 тока двигателя. Выход блока 13 сравнения подключен к входу интегратора 14, выход кото|М)го соединен с входом нуль-органа 15. Вход усилителя 25 подключен к первому выходу командного блока 3, а выход - к приводу 4 подачи.

Резисторы 27(1)-27(п) включены параллельно друг другу через ключи 26(1) 26(п) с размыкающими контактами и с резистором 27(п+1) параллельно усилителю

25.Резистор 27() включен параллельно интегратору 14 через ключ 2&() с замыкающим контактом, а резистор 27(п+3) включен между источником напряжения, величина которого соответствует уровню логической единицы U-iK, и первыми входами первого 18 и второго 19 элементов И, входом одновибратора 24 и через размыкающий контакт ,исполнительно1о органа 32 обрабатывающей мащины с нулевым полюсом источника питания.

Выход одновибратора 24 подключен к управляющему входу ключа 26() и к пер вому входу элемента ИЛИ 21, второй вход которого соединен с выходом инвертора 16. Вход инвертора 16 подключен к входу 29 устройства, входу элемента 22 задержки и к установочному входу дополнительного реверсивного счетчика 23. Суммирующий вход донолнительного реверсивного счетчика 23 соединен с выходом элемента ЗИ 18, второй вход которого нодключен к выходу нульоргана 15 и к входу инвертора 17. Выход инвертора 17 соединен с вторы.м входом элемента 2И 19, выход которого соединен с вычитающим входом дополнительного реверсивного счетчика 23. Выходы последнего подключены к соответствующим цепям управления ключей 26(1)-26(п) и к входа.м элемента И-HEi 28, выход которого соединен с третьим входом элемента ЗИ 18.

Выход элемента ИЛИ 21 соединен с входом предварительной записи реверсивного счетчика 2. Второй выход командного блока 3 нодключен к первому входу элемента 2И 20, второй вход которого соединен с выходом элемента 22 задержки, а выход подключен к входу исполнительного органа 32 обрабатывающей машины.

Командный блок (фиг. 2) содержит функциональный цифроаналоговый преобразователь 33, выходной сигнал которого связан с рассогласованием по перемещению параболической зависимостью, элемент ИЛИ 34 и элемент ИЛИ - НЕ 35. Так как разрядность функционального цифроаналогового преобразователя 33 выбирается исходя из требуемогопути торможения материала с максимальной скоростью, выходы старших разрядов реверсивного счетчика 2 подключены к входам элемента ИЛИ 34, выход которого соединен с входом старшего разряда функционального цифроаналогового преобразователя 33. Вы.чоды младших разрядов реверсивного счетчика 2 соединены с соответствующими входами функционального цифроаналогового преобразователя 33. Выходы реверсивного счетчика 2 подключены также к входам элемента ИЛИ - НЕ 35.

При пуске, т.е. после нодачи сигнала на вход регулятора 29, обнуляется дополнительный реверсивный счетчик 23, а в реверсивный счетчик 2 при помощи задатчика 1 величины подачи, выполненного, например, на программных переключателях, вводится информация о величине подачи материа:1а.

Командный блок 3 вырабатывает в определенной последовательности команды для

управления процессом подачи и на срабал,вание исполнительного органа 32 обрабатывающей машины. Привод 4 подачи при помощи валков 30 и 31 отрабатывает заданное перемещение обрабатываемого материала, в результате чего приводится во вращение мерительный ролик 9. Сигнал от датчика 8 величины подачи поступает на вход реверсивного счетчика 2, yMCHbUjaH число, содержащееся в нем.

После отработки заданной величины подачи командный блок 3 вырабатывает сигнал на срабатывание исполнительного оргапа 32 обрабатывающей машины.

В течение всего цикла работы на вход интегратора 14 подается величина, пропорциональная разности квадратов номинального тока двигателя и мгновенного значения тока двигателя. Интеграл этой разности является величиной, характеризующей состояние тепловых потерь в двигателе с начала и до конца любого цикла. Если эта величина в конце цикла имеет нулевое или положительное значение, что свидетельствует о допустимых по условиям нагрева потерях в двигателе, на выходе нуль-органа 15 формируется «логическая единица. Если этот интеграл имеет отрицательное значение, что свидетельствует о недопустимых тепловых потерях в двигателе, на выходе нуль-органа 15 формируется «логический нуль.

После первого срабатывания исполнительного органа 32 обрабатывающей машины на выходе нуль-органа 15 формируется «логическая единица, что обуславливается минимальным темпом замедления привода подачи в конце первого цикла (фиг. 3). Последнее обеспечивается тем, что усилитель 25 в течение первого цикла оказывается охваченным сильной обратной отрицательной связью при помощи параллельно включенных резисторов 27(1)-27 (п) через ключи 26(1)-26(п). Это приводит к уменьшению крутизны характеристики, определяющей зависимость задающего напряжения в функции остатка пути отработки.

При наличии «логической единицы на выходе нуль-органа 15 после срабатывания исполнительного органа 32 обрабатывающей машины в дополнительный реверсивный счетчик 23 через элемент ЗИ 18 записывается «единица, а в основной реверсивный счетчик вводится информация о величине подачи и цикл повторяется.

Темп замедления привода в конце второго цикла выще, чем в конце первого, так как отрицательная обработная связь усилителя 25 под действием единицы в дополнительном реверсивном счетчике 23 уменьщается за счет того, что открывается ключ 26(л) и отключает резистор 27(Г(). После отработки второго цикла при наличии «логической единицы на выходе нуль-органа 15 открывается ключ 26 (п-1) и отключает резистор 27 («--I), ключ 26(п) закрывается и подключает резистор 27(п). сопротивление которого выбрано большн.м, чем сопротивление резистора 27(п - 1). Это приводит к дальнейшему увеличению темпа замедления привода подачи в конце трегьего цикла.

Форсировка темпа замедления производится до тех пор, пока на выходе нуль-органа 15 (в конце цикла) формируется «ло0гическая единица, вызывающая увеличение числа, содержащегося в дополнительном реверсивном счетчике 23, что приводит к увеличению общего сопротивления резисторов в цепи отрицательной обратной связи

5 усилителя 25.

Если на выходе нуль-органа 15 по истечении п циклов формируется «логический нуль, свидетельствующий о недопустимых тепловых потерях в двигателе, на выходе инвертора 17 формируется «логическая еди0ница, которая через элемент 2И 19 поступает на вычитающий вход дополнительного реверсивного счетчика 23. Число, содержащееся в этом счетчике, уменьщается, и обратная связь усилителя 25 возрастает. Темп за5медления привода при отработке последующего цикла уменьщится.

При накоплении в дополнительном счетчике 23 числа п (например, при изготовлении длинных технологических карт) элементы ЗИ 18 блокируются и работа произво0дится с максимальным темпом замедления привода 4 подачи, так как в цепи обратной связи усилителя 25 остается включенным только резистор 27(п + 1).

Следовательно, предлагаемый цифровой регулятор перемещения длинномерного материала в первые несколько циклов производит самонастройку на максимальную производительность с дальнейщим автоматическим поддержанием тепловых потерь в двигателе на уровне допустимых путем автоматического регулирования темпа замедле0ния привода в конце каждого последующего цикла работы по состоянию тепловых потерь в двигателе в конце предыдущего цикла. Эта регулировка производится таким образом, чтобы действующее значение

5 тока двигателя за цикл удерживалось на уровне значения номинального тока. При этом повышается производительность регулятора, так как работа производится минимальной бестоковой паузе, обусловленной, в основном, временем срабатывания

0 исполнительного органа обрабатывающей машины.

На фиг. 3 приведены временные диаграммы изменения скорости V обрабатываемого материала 10 при порезке коротких заготовок: квадрата номинального тока Ьг дви5гателя, пропорционального выходному напряжению источника 12; квадрата мгновенного тока ill двигате.чя. nponopiuiiii;i.iS)ного выходному напряжению б„1ока 11, разности 1н-1н (пропорциональной входному напряжению интегратора 14; выходного напряжения UH интегратора 14 и выходного напряжения UH.O. нуль-органа 15. Из приведенных диаграмм видно, что напряжение UH.O., соответствующее «логической единице, формируется в интервале времени, когда потери в двигателе по условиям нагрева ниже допустимых. Форсировка темпа замедления на приведенных диаграммах производится до четвертого цикла. В конце четвертого цикла выходное напряжение нуль-органа 15 равно нулю. Поэтому темп замедления в пятом цикле уменьшается. Номиналы резисторов 27(1)-27(п), а также их количество выбираются исходя из темпа замедления привода а.макс, определяющего максимальную производительность, минимального темпа замедления омии и выбранного максимального приращения те.мпа замедления при обработке заготовки наиболее ходового типоразмера л а. За минимальный темп замедления амин принимаетя такой темп, при котором тепловые потери в конце цикла при обработке заготовок требуемой минимальной длины с учетом максимальной нагрузки двигателя, а также времени срабатывания ножниц, равны допустимы.м. В случае применения двоичного счетчика 23 номиналы резисторов 27(1)-27(п) должны составлять ряд возрастающей геометрической прогрессии, i-и член которого определяется зависимостью R/ R-2-,(1) где R - весовое сопротивление. Максимальная проводимость резисторов в цепи обратной связи усилителя 25 определяется зависимостью 1 L KMHHКмакс

где R.мин и - эквивалентные сопротивления в RwaKc. - цепи обратной связи усилителя 25 соответственно при минимальном (а.чин) и максимальном (а.макс темпах замедления; п - число коммутируемых резисторов.

Так как второй член правой стороны выражения (2) является бесконечно убывающей геометрической прогрессией с знаменателем , выражение (2) можно

виду 2,,

(3)

in )

R

Максимальное прираи ение величины эквивалентного сопротивления в цепи обратл г Aa-RM3Kc

0,5 кОм. ARoc -

Чмако

На основании выражения (5) определяем R 2,97 кОм. Принимаем 3 кОм. Следовательно R27(l)3, R 27(2) 6, R 27(3) 12, R 27(4) 24, R 27(5) 48и R 27(6) 96 кОм.

Эффективность предлагаемого цифрового регулятора подтверждается следу ющим.

Пусть разгон и торможение приводов известного и предлагаемого цифровых регуляторов производится по линейно.му во времени закону, при котором справедливы соотношения

(8)

связи усилителя 25 определяется выражениемДКОС R.«aKC R.MaKC-R21 максНмакс+ R-2 где RwaKc - сопротивление резистора 27(п-|-1). На основании выражения (4) RMaKc(RMaKc- / Ro 2--ARoc Подставляя выражение (5) в уравнение (3) (после несложных преобразований), получим зависимость для определения числа коммутируемых резисторов , pRMaKCRMHH) (RMBKCА Roc ) . . , RMHH-AROC J Учитывая, что эквивалентное сопротивление в цепи обратной связи усилителя 25 прямо пропорционально темпу замедления привода подачи и что приращение величины эквивалентного сопротивления прямо пропорционально приращению темпа замедления, выражение (6) можно представить |gt(aMaKC - ймии) (Омакс- Ли) , , амин Да (7) Пример. Пусть дано: 20, . Да 1. На основании формулы (7) находим п 7. Приняв 10 кОм, находим дРк ;

ar-tr

ST V- IT - где SP - путь разгона; ST - путь торможения; tp - время разгона; tr - время торможения; up - ускорение при разгоне; От - ускорение при торможении; ,, начальная скорость при тормож нии. В этом случае при обработке корот заготовок временная диаграмма скоро треугольная и путь перемещения опре ляется как S SP+ ST. При этом справедливо равенство tr up Из выражений (8) - (11) следует

-VI

SOT

p-fip+ а) , ар-, / 25-ат а V Ов (оь р (ор+ат) При пренебрежении статическим моментом на валу исполнительного двигателя ускорение пропорционально току двигателя. Длительность цикла „ определяется зависимостью 2. , T2.t t - Ip-t.+ I lu- Tz где IP - ток двигателя при разгоне; IT - ток двигателя при торможении; 1н - номинальный ток двигателя. Обозначим к -r Ifllгде Он - ускорение привода при номинальном токе двигателя. Подставив выражения (15) и (16) в формулу (14), получим tu Kp-tp+Кт-1т .(17) С учетом (12) и 13) выражение (17}примет вид i, -л/2-5-Кт-Кр-(К,+ Кт)

Учитывая, что в известном устройстве Кр Кт, длительность его цикла определяется как

(22)

tu tp-f tr.

Б общем случае

должно выполняться условие чи р, ва ft

(27)

45 -Л/ ЦП V Об изменении длительности цикла предлагаемого регулятора по сравнению с известным можно судить по отношению tu/tun, которое на основании уравнений (18) и (19) определяется как 1ц -ЛКт-(К.- Krt Типл 1 л Обозначив- Р получим т ). При Кт 1 и К| 1 тепловые потери в двигателе равны допустимым. Длительность и.якла в этом случае определяется как Kr-tr tp+ tr Из неравенства (23) получаем Р 1 После преобразования (24) можно полуь неравенство P4p-(i Рещаянеравенство относительно айдем (26) Учитывая, что для известного устройстр 1, можно указать пределы изменения ля предлагаемого регулятора Условие (23) выполняется при всех значениях р, удовлетворяющих выражению (26). Кривая tu/tun f(p), определяемая выражением (21), приведена на фиг. 4. Эта кривая характеризует изменение длительности цикла обработки в зависимости от изменения кратности тока торможения (темпа торможения) в предлагаемом цифровом регуляторе по сравнению с известным. Анализ зависимости tu-|-tun f(p) показывает, что с уменьшением кратности тока торможения длительность цикла уменьшается, следовательно, производительность цифрового регулятора возрастает.

Формула изобретения Цифровой регулятор перемещения длинномерного материала в рабочую зону обрабатывающей мащины, с()лержан1ий задатчик величины подачи, реверсивный счетчик, командный блок, исполнительный орган обрабатывающей мaнJины с размыкающим контактом, датчик величины подачи, подключе}1ный к вычитающему входу реверсивного счетчика, привод нодачи, входом которого является вход усилительно-преобразовательного каскада, а также блок напряжения, нронорпиона.льного квадтрату мгновенного значения тока двигателя, и источник напряжения, величина которого пропорциональна квадрату номинального тока двигателя, подключенные к последовате;1ьно соединенным блоку сравнения, интегратору и нуль-органу, отличающийся тем. что, с пелью новьинения нроизводнте;1ыюсти путем автоматической регулировки темпа замедления привода в конце каждого последующего цикла работы по состоянию тепловых потерь в двигателе привода в конце предыдущего цикла, он снабжен дополнительным реверсивным счетчиком, двумя инверторами, элементом И - НЕ, тремя э.1ементами И, элементом ИЛИ, элементом задержки, одновибратором, п ключами с размыкающим контактом, ключом с замыкающим контактом (и+З) резисторами и усилителем, вход которого соединен с нервым выходом командного блока, а выход - с входом привода подачи, при этом вход и выход усилителя соединены включенными параллельно между собой через первые п резисторов ключами с размыкающими контактами, управляющие

входы которых соединены с выходом дополнительного реверсивного счетчика и входами элемента И-НЕ, (/т+И-й резистор включен параллельно усилителю, а (п + 2)-й резистор подключен к входу интегратора и через ключ с замыкающим контактом к его же выходу, при этом управляющий вход ключа с замыкающим контактом соединен с выходом одновибратора и первым входом элемента ИЛИ, второй вход которого

через первый инвертор соединен с входом элемента задержки и сбрасывающим входом дополнительного реверсивного счетчика, а выход соединен с входом разрещения записи реверсивного счетчика, второй выход командного блока соединен с первым входом первого элемента И, второй вход которого соединен с выходом элемента задержки, а выход - с управляюп1им входом размыкающего контакта исполнительного органа обрабатывающей мащины, под0 ключающего соединенные между собой нервые входы второго и третьего элементов И, вход одновибратора п («-)-3)-й резистор - к нулевому потенциалу, выход нуль-органа подключен к второму входу второго элемента И и через второй инвер5 тор к второму входу третьего элемента И, выход которого соединен с вычитающим входом дополнительного реверсивного счетчика, а с суммирующ.им входом - выход второго элемента И, третий вход которого соединен с выходом элемента И-НЕ, кроме

0 того, через (п+3)-й резистор размыкающий контакт исполнительного органа обрабатывающей машины подключен к уровню напряжения «логической единицы .

I

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровая система для программного управления двигателем | 1986 |

|

SU1320793A1 |

| Устройство для программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1982 |

|

SU1092482A1 |

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1986 |

|

SU1345171A1 |

| Устройство для регулирования частоты вращения асинхронного электродвигателя | 1990 |

|

SU1758823A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1986 |

|

SU1335932A1 |

| Устройство для точного останова электропривода | 1985 |

|

SU1272447A1 |

| Устройство для частотного управления асинхронным двигателем | 1987 |

|

SU1457142A1 |

| Система управления | 1984 |

|

SU1211688A1 |

| Автоматический регулятор возбуждения для синхронной машины | 1981 |

|

SU1020954A1 |

| Автоматический регулятор возбуждения для синхронной машины | 1987 |

|

SU1471279A1 |

Цифровой регулятор перемещения материала относится к средствам автоматизации листоштамповочного и отрезного оборудования в машиностроении. Изобретение позволяет повысить производительность оборудования за счет автоматической регулировки темпа замедления привода подачи материала в конце каждого цикла работы по состоянию тепловых потерь в двигателе привода в предыдущем цикле работы. Такой режим работы обеспечивается цифровым регулятором, содержащим задатчик величины подачи материала, командный блок, привод подачи с датчиком тока, датчик величины подачи материала, два источника напряжения и блок сравнения, обеспечивающие контроль эффективного значения тока двигателя, интегратор, усилитель с управляемой величиной коэффициента обратной связи, нуль-орган, основной и дополнительный реверсивные счетчики и логические элементы для связи этих узлов регулятора. Изменение темпа замедления от цикла к циклу обусловливается изменением коэффициента отрицательной обратной связи усилителя через управляемые дополнитель(Л ным реверсивным счетчиком ключи по результатам оценки интегратором и нуль-органом тепловых потерь в двигателе за весь предыдущий любой цикл подачи и обработки материала. Приведена зависимость длительности цикла и кратности тока торможения, полученная в обрабатывающей маю щине с использованием цифрового регулятора. 4 ил. 00 Is:)

IГ

25

JJ

I1

1

55

II

t

Фиг л

| Срибнер Л | |||

| А., Шраго Л | |||

| К | |||

| Проектирование позиционных систем программного управления.-М.: Машгиз, , 1962, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU904841A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1982 |

|

SU1092482A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-12-07—Публикация

1985-05-20—Подача