i;V)5

чик 7 перемещения, дополнительный реверсивный счетчик 8, нереверсивный счетчик 9, цифроаналоговый преобразователь 10, усилитель 11, ключевой блок 12, первый элемент И 13, второй элемент И 14, элемент 15 задержки, узел 16 сравнения, узел 17 суммирования, резистор 18, блок 19 предварительного определения частоты враще1

Изобретение относится к автоматизации листоштамповочного и отрезного оборудования и может быть использо- вано в системах управления, например, механизмами автоматической ли- НИИ поперечной резки рулонной стали. Целью изобретения является снижение тепловых потерь в двигателе электропривода правильного агрегата и об- легчение обслуживания устройства.

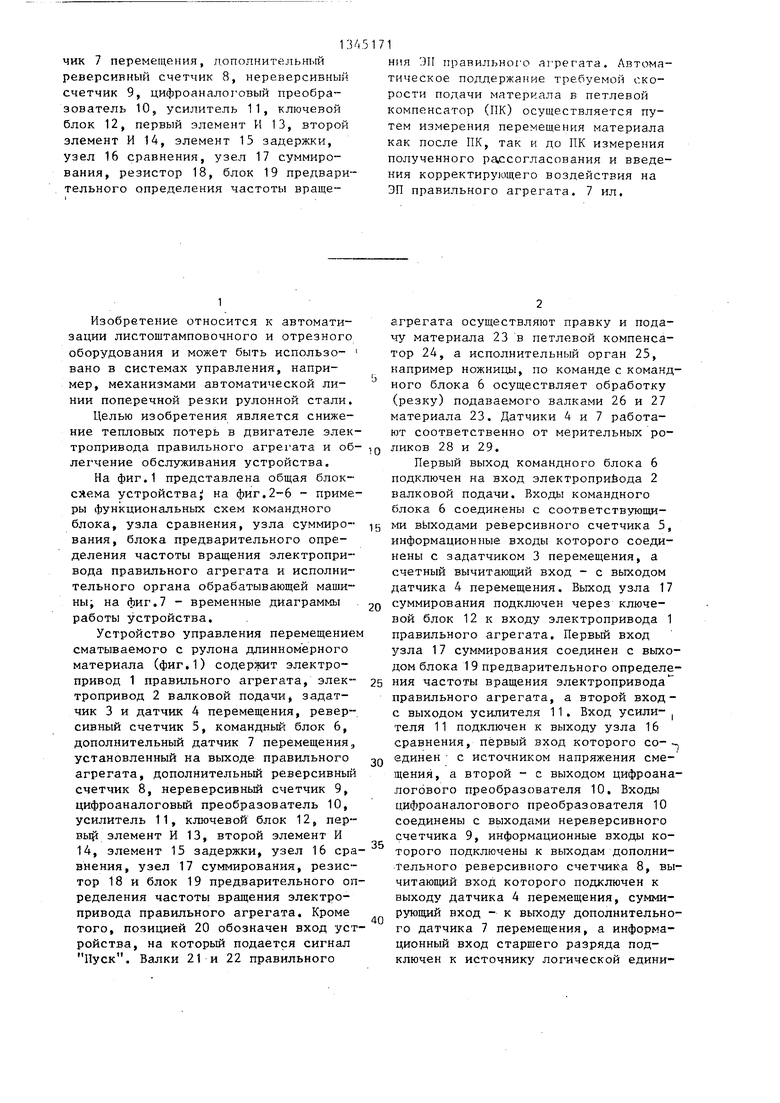

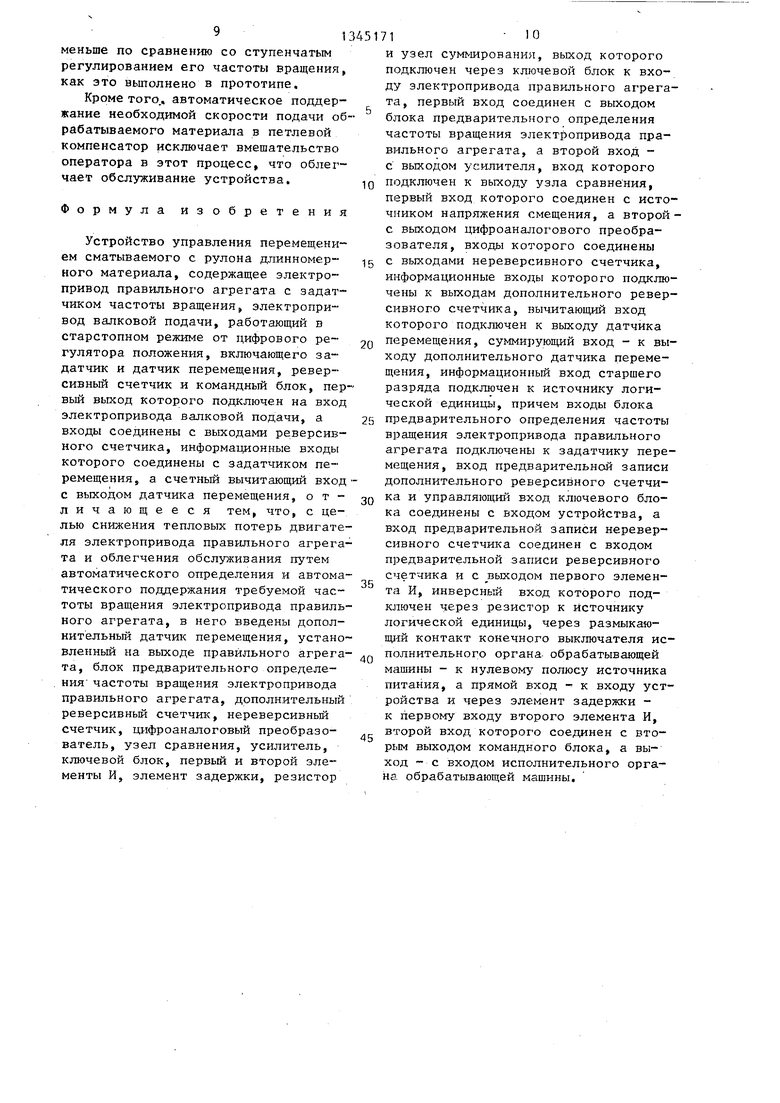

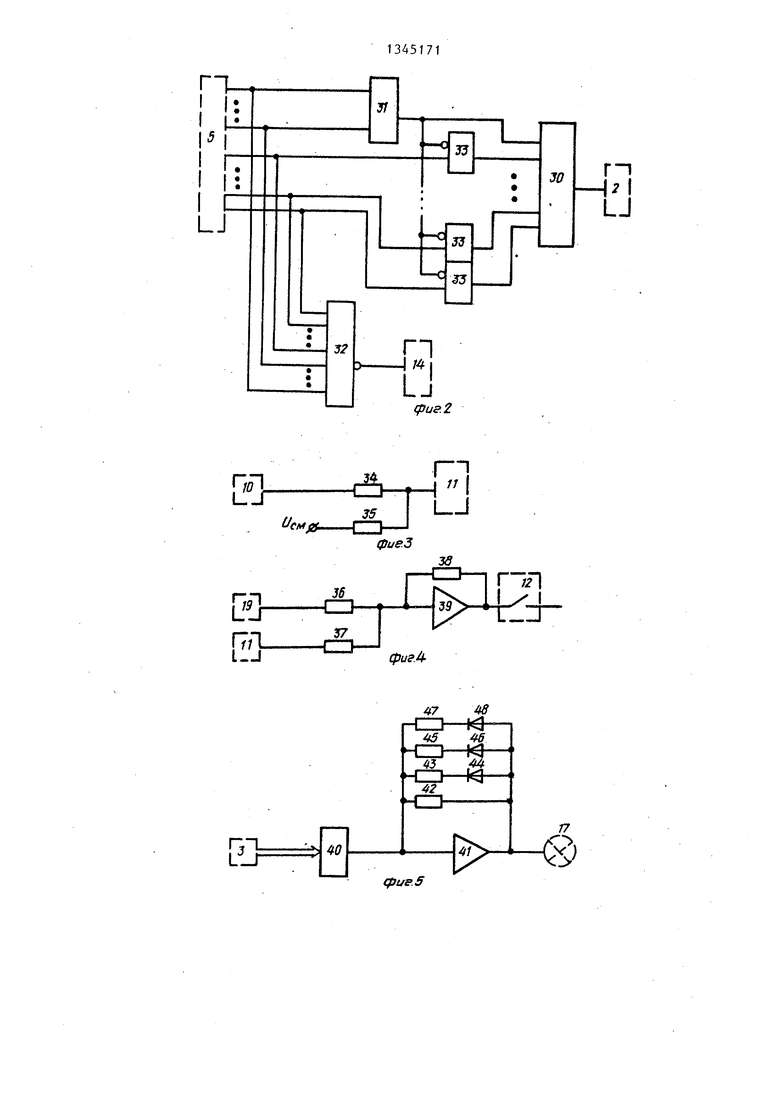

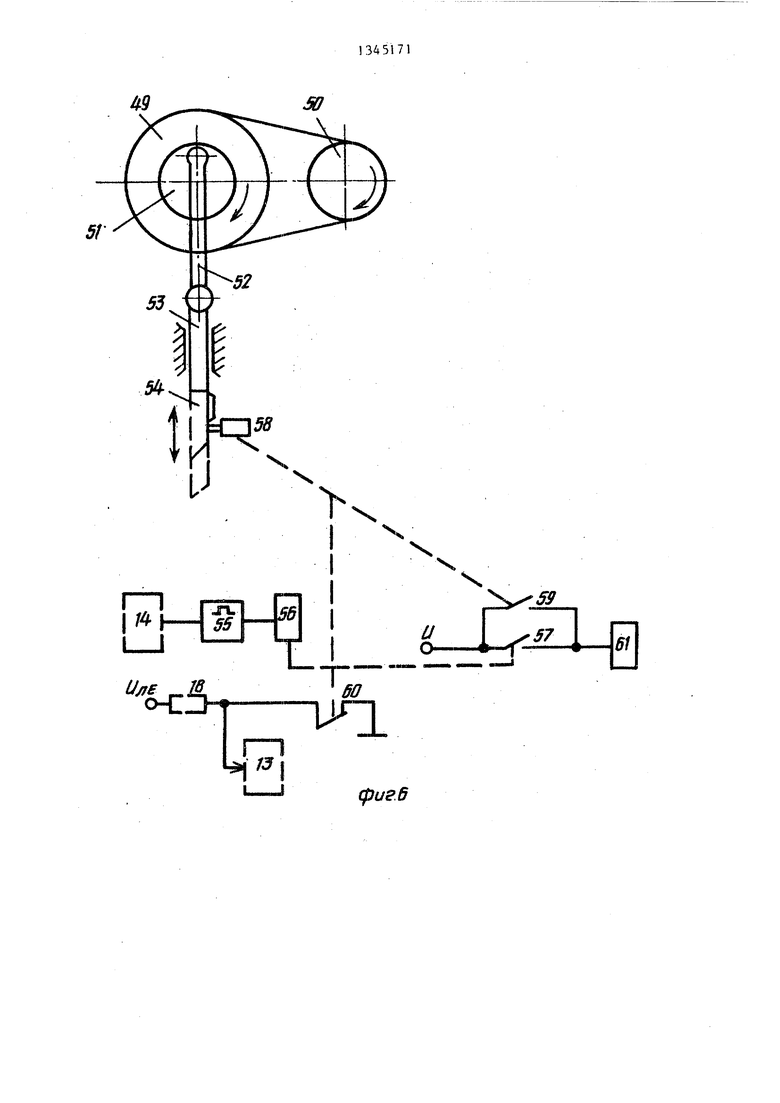

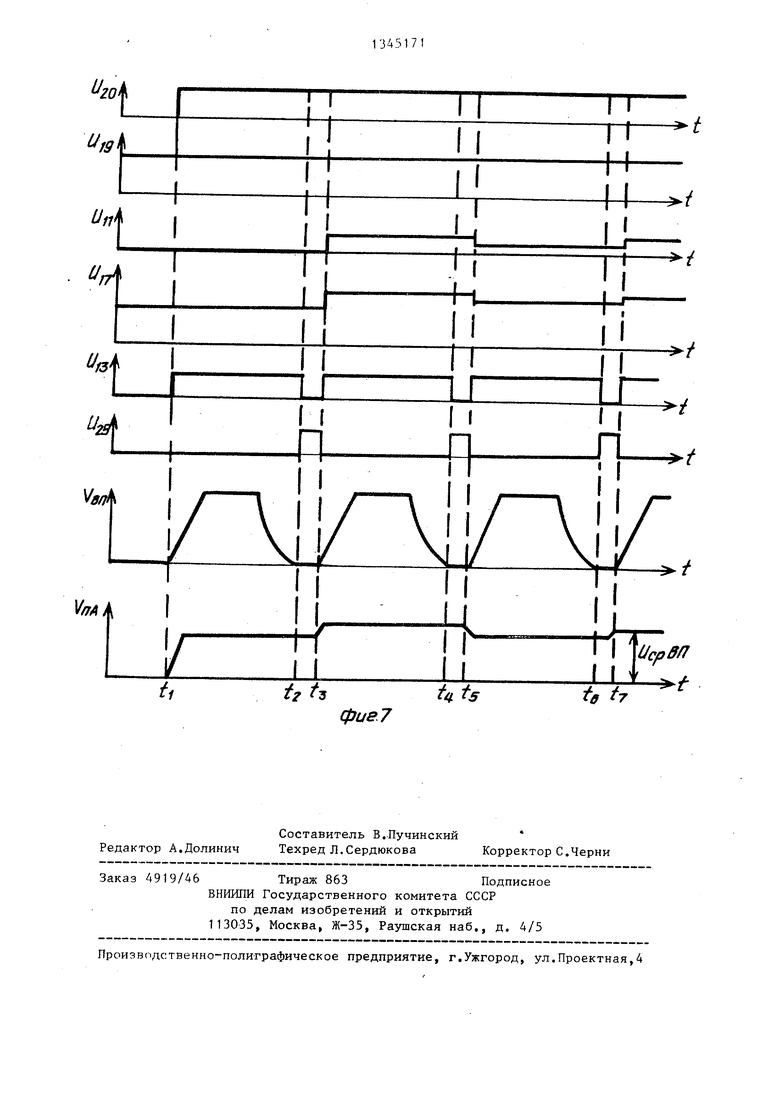

На фиг.1 представлена общая блок- схема устройства; на фиг.2-6 - примеры функциональных схем командного блока, узла сравнения, узла суммиро- вания, блока предварительного определения частоты вращения электропривода правильного агрегата и исполнительного органа обрабатывающей мащи- ны; на фиг.7 - временные диаграммы работы устройства.

Устройство управления перемещение сматываемого с рулона длинномерного материала (фиг,1) содержит электропривод 1 правильного агрегата, элек- тропривод 2 валковой подачи, задат- чик 3 и датчик 4 перемещения, реверсивный счетчик 5, командный блок 6, дополнительный датчик 7 перемещения, установленный на выходе правильного агрегата, дополнительный реверсивный счетчик 8, нереверсивный счетчик 9, цифроаналоговый преобразователь 10, усилитель 11, ключевой блок 12, пер- элемент И 13, второй элемент И 14, элемент 15 задержки, узел 16 сравнения, узел 17 суммирования, резистор 18 и блок 19 предварительного определения частоты вращения электропривода правильного агрегата. Кроме того, позицией 20 обозначен вход устройства, на который подается сигнал Пуск. Валки 21 и 22 правильного

1

ния ЭП правильного агрегата. Автоматическое поддержание требуемой скорости подачи материала в петлевой компенсатор (ПК) осуществляется путем измерения перемещения материала как после ПК, так и до ПК измерения полученного р 1 согласования и введения корректирующего воздействия на ЭП правильного агрегата. 7 ил.

5 о

5

0

агрегата осуществляют правку и подачу материала 23 в петлевой компенсатор 24, а исполнительный орган 25, например ножницы, по команде с командного блока 6 осуществляет обработку (резку) подаваемого валками 26 и 27 материала 23. Датчики 4 и 7 работают соответственно от мерительных роликов 28 и 29.

Первый выход командного блока 6 подключен на вход электропривода 2 валковой подачи. Входы командного блока 6 соединены с соответствующими выходами реверсивного счетчика 5, информационные входы которого соединены с задатчиком 3 перемещения, а счетный вычитающий вход - с выходом датчика 4 перемещения. Выход узла 17 суммирования подключен через ключевой блок 12 к входу электропривода 1 правильного агрегата. Первый вход узла 17 суммирования соединен с выходом блока 1 9 предварительного определения частоты вращения электропривода правильного агрегата, а второй вход- с выходом усилителя 11. Вход усили- теля 11 подключен к выходу узла 16 сравнения, первый вход которого со--j единен с источником напряжения смещения, а второй - с выходом цифроана- логового преобразователя 10. Входы цифроаналогового преобразователя 10 соединены с выходами нереверсивного счетчика 9, информационные входы которого подключены к выходам дополнительного реверсивного счетчика 8, вычитающий вход которого подключен к выходу датчика 4 перемещения, суммирующий вход - к выходу дополнительного датчика 7 перемещения, а информационный вход старшего разряда подключен к источнику логической едини

цы. Входы блока 19 предварительного определения частоты вращения электропривода правильного агрегата подключены к задатчику 3 перемещения, входы предварительной записи дополнительного реверсивного счетчика 8 и управляющий вход ключевого блока 12 соединены со входом устройства, а вход-предварительной записи неревер- сивного счетчика 9 соединен с входом предварительной записи реверсивного счетчика 5 и с выходом первого элемента И 13, инверсный вход которого подключен через реверсивный резистор 18 к источнику логической единицы, а через размыкающий контакт конечного выключателя исполнительного орган 25 обрабатывающей машины - к нулево- iy полюсу источника питания. Прямой вход первого элемента И 13 подключен к входу 20 устройства и через элемен 15 задержки к первому входу второго элемента И 14, второй вход которого соединен с вторым выходом командного блока 6. Выход второго элемента И 14 соединен с входом исполнительного органа 25 обрабатывающей машины.

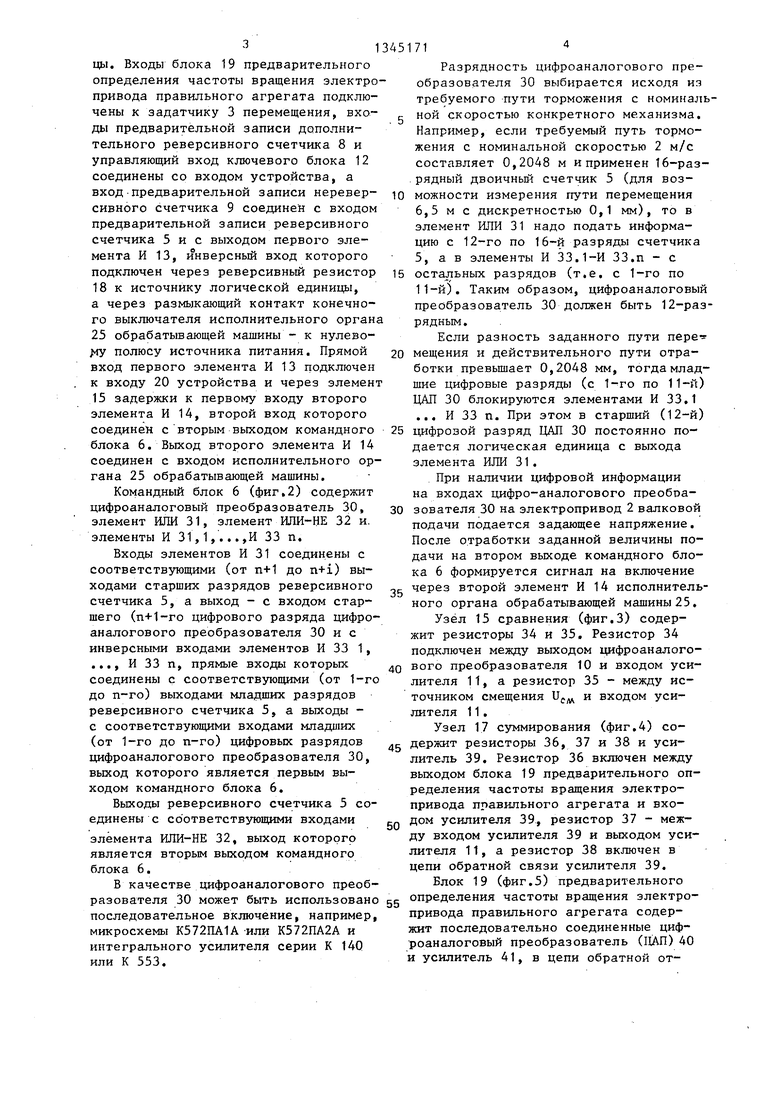

Командный блок 6 (фиг.2) содержит цифроаналоговый преобразователь 30, элемент ИЛИ 31, элемент Ш1И-НЕ 32 и. элементы И 31,1,...,И 33 п.

Входы элементов И 31 соединены с соответствующими (от п+1 до n+i) выходами старших разрядов реверсивного счетчика 5, а выход - с входом старшего (п+1-го цифрового разряда цифро- аналогового преобразователя 30 и с инверсными входами элементов И 33 1, ..., И 33 п, прямые входы которых соединены с соответствующими (от 1-го до п-го) выходами младших разрядов реверсивного счетчика 5, а выходы - с соответствующими входами младших (от 1-го до п-го) цифровых разрядов цифроаналогового преобразователя 30, выход которого является первым выходом командного блока 6.

Выходы реверсивного счетчика 5 соединены с соответствующими входами

элемента ИЛИ-НЕ 32, выход которого является вторым выходом командного блока 6.

В качестве цифроаналогового преобразователя 30 может быть использовано последовательное включение, например, микросхемы K572I1A1A или К572ПА2А и интегрального усилителя серии К 140 или К 553.

5

5

g 15 0 5

о

Q

5

5

5

0

171

Разрядность цифроаналогового преобразователя 30 выбирается исходя из требуемого пути торможения с номинальной скоростью конкретного механизма. Например, если требуемый путь торможения с номинальной скоростью 2 м/с составляет 0,2048 м и применен 16-раз- рядный двоичньпЧ счетчик 5 (для возможности измерения пути перемещения 6,5 м с дискретностью 0,1 мм), то в элемент ИЛИ 31 надо подать информацию с 12-го по 16-й разряды счетчика 5, а в элементы И 33.1-Й 33.п - с остальных разрядов (т.е. с 1-го по 11-й). Таким образом, цифроаналоговый преобразователь 30 должен быть 12-разрядным.

Если разность заданного пути пере- мещения и действительного пути отработки превышает 0,2048 мм, тогда младшие цифровые разряды (с по 11-й) ЦАП 30 блокируются элементами И 33.1 ... И 33 п. При этом в старший (12-й) цифровой разряд ДАЛ 30 постоянно подается логическая единица с выхода элемента ИЛИ 31.

При наличии цифровой информации на входах цифро-аналогового преобразователя 30 на электропривод 2 валковой подачи подается задающее напряжение. После отработки заданной величины подачи на втором выходе командного блока 6 формируется сигнал на включение через второй элемент И 14 исполнительного органа обрабатывающей машины 25.

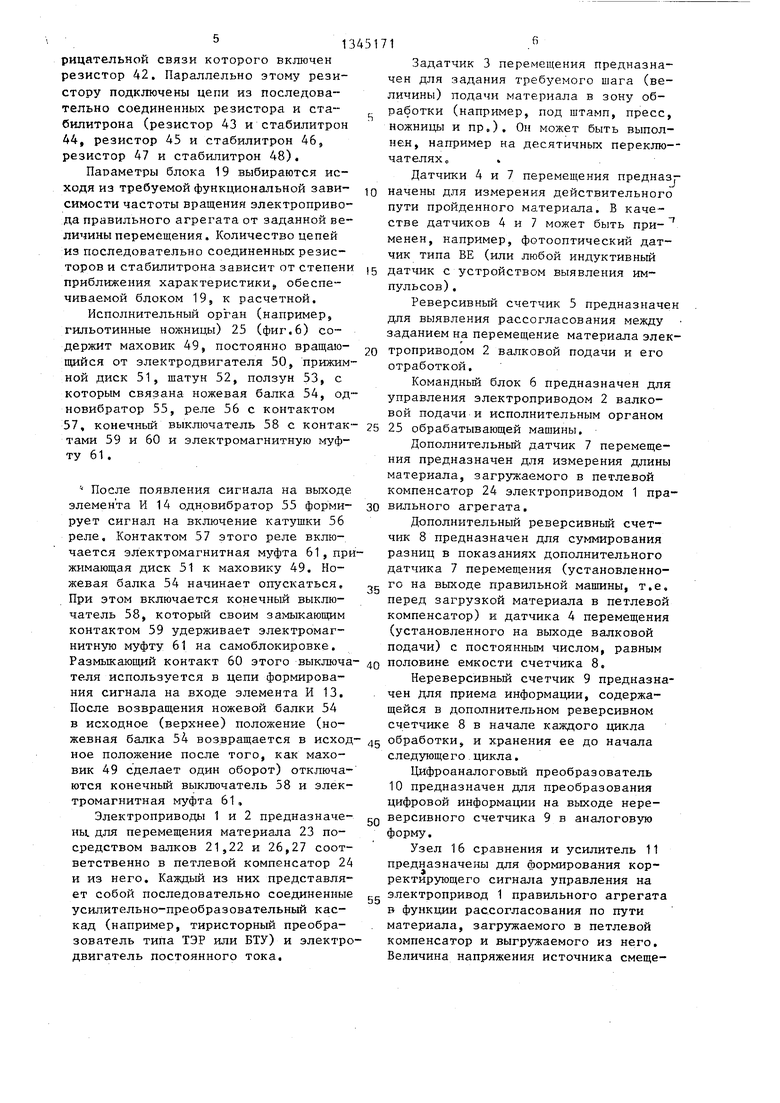

Узел 15 сравнения (фиг.З) содержит резисторы 34 и 35. Резистор 34 подключен между выходом цифроаналогового преобразователя 10 и входом усилителя 11, а резистор 35 - между источником смещения U и входом усилителя 11.

Узел 17 суммирования (фиг.4) содержит резисторы 36, 37 и 38 и усилитель 39. Резистор 36 включен между выходом блока 19 предварительного определения частоты вращения электропривода правильного агрегата и входом усилителя 39, резистор 37 - между входом усилителя 39 и выходом усилителя 11, а резистор 38 включен в цепи обратной связи усилителя 39.

Блок 19 (фиг.5) предварительного определения частоты вращения электропривода правильного агрегата содержит последовательно соединенные цифроаналоговый преобразователь (ПАП) 40 и усилитель 41, в цепи обратной от

13

рицательной связи которого включен резистор 42, Параллельно этому резистору подключены цепи из последовательно соединенных резистора и стабилитрона (резистор 43 и стабилитрон 44, резистор 45 и стабилитрон 46, резистор 47 и стабилитрон 48),

Параметры блока 19 выбираются исходя из требуемой функциональной зависимости частоты вращения электропривода правильного агрегата от заданной величины перемещения. Количество цепей из последовательно соединенных резисторов и стабилитрона зависит от степени приближения характеристики, обеспечиваемой блоком 19, к расчетной.

Исполнительный орган (например, гильотинные ножницы) 25 (фиг.6) содержит маховик 49, постоянно вращающийся от электродвигателя 50, прижимной диск 51, шатун 52, ползун 53, с которым связана ножевая балка 54, од новибратор 55, реле 56 с контактом 57, конечный выключатель 58 с контактами 59 и 60 и электромагнитную муфту 61 .

После появления сигнала на выходе элемента И 14 однрвибратор 55 формирует сигнал на включение катушки 56 реле. Контактом 57 этого реле включается электромагнитная муфта 61 , прижимающая диск 51 к маховику 49, Ножевая балка 54 начинает опускаться, При этом включается конечный выключатель 58, который своим замыкающим контактом 59 удерживает электромагнитную муфту 61 на самоблокировке.

Размыкающий контакт 60 этого выключа- 40 половине емкости счетчика 8, теля используется в цепи формирова- Нереверсивный счетчик 9 предназна- ния сигнала на входе элемента И 13, . чен Для приема информации, содержа- После возвращения ножевой балки 54 щейся в дополнительном реверсивном в исходное (верхнее) положение (но- счетчике 8 в начале каждого цикла жевная балка 54 возвращается в исход- 45 обработки и хранения ее до начала

ное положение после того, как маховик 49 сделает один оборот) отключаются конечный выключатель 58 и электромагнитная муфта 61,

Электроприводы 1 и 2 предназначе- HbL для перемещения материала 23 посредством валков 21,22 и 26,27 соответственно в петлевой компенсатор 24 и из него. Каждый из них представляет собой последовательно соединенные gg электропривод 1 правильного агрегата усилительно-преобразовательный кас- в функции рассогласования по пути кад (например, тиристорный преобра- . материала, загружаемого в петлевой зователь типа ТЭР или БТУ) и электро- компенсатор и выгружаемого из него, двигатель постоянного тока.Величина напряжения источника смещеЗадатчик 3 перемещения предназначен для задания требуемого шага (величины) подачи материала в зону об- работки (например, под штамп, пресс, ножницы и пр,). Он может быть выполнен, нап-ример на десятичных переклю-

чателях„

Датчики 4 и 7 перемещения предназ,- начены для измерения действительного пути пройденного материала. В качестве датчиков 4 и 7 может быть менен, например, фотооптический датчик типа BE (или любой индуктивный

датчик с устройством выявления импульсов) ,

Реверсивный счетчик 5 предназначен для выявления рассогласования между заданием на перемещение материала электроприводом 2 валковой подачи и его отработкой,

Командньй блок 6 предназначен для управления электроприводом 2 валковой подачи и исполнительным органом

25 обрабатывающей машины,

Дополнительньш датчик 7 перемещения предназначен для измерения длины материала, загрзтааемого в петлевой компенсатор 24 электроприводом 1 правильного агрегата.

Дополнительный реверсивньш счетчик 8 предназначен для суммирования разниц в показаниях дополнительного датчика 7 перемещения (установленного на выходе правильной машины, т,е, перед загрузкой материала в петлевой компенсатор) и датчика 4 перемещения (установленного на выходе валковой подачи) с постоянным числом, равным

0

следующего цикла,

Цифроаналоговый преобразователь 10 предназначен для преобразования цифровой информации на выходе нереверсивного счетчика 9 в аналоговую форму.

Узел 16 сравнения и усилитель 11 предназначены для формирования корректирующего сигнала управления на

ния Ufi выбирается равной величине напряжения на выходе цифроаналогово- го преобразователя 10, когда в нереверсивном счетчике 9 записано число, равное половине емкости дополнительного реверсивного счетчика 8,

Узел 17 предназначен Д-пя алгебраического суммирования сигналов с выхода блока 19 автоматического определения частоты вращения электропривода 1 правильного агрегата и с выхода усилител я 11.

Блок 19 предварительного определения частоты вращения электропривода 1 правильного агрегата предназначен для формирования задающего напряжения на электропривод правильного агрегата в функции заданного (задатчи- ком 3 перемещения) размера отработки,

В каждом первом после пуска цикле отработки на электропривод 1 правильного агрегата подается только задающее напряжение от блока 19, так как

при этом выходное напряжение усилите- 25 и при наличии разности измерений длиля 11 равно нулю.

Устройство управления перемещением сматываемого с рулона длинномерного материала работает следующим обра- зом.

После подачи на вход 20 устройст- .ва сигнала Пуск (перепадом ) в дополнительный реверсивный счетчик 8 вводится число, равное половине емкости этого счетчика, которое передним фронтом (перепадом сигнала на выходе элемента И 13 переписывается в нереверсивный счетчик 9, формируя на выходе цифроаналогового преобразователя 10 напряжение, равное напряжению источника смещения , а также закрывается ключевой блок 12 и включается электропривод 1 правильного агрегата, который посредством . валков 21 и 22 осуществляет подачу материала 23 в петлевой компенсатор 24. Одновременно в реверсивный счетчик 5 записывается код заданного шага подачи, установленный оператором заранее на задатчике 3 перемещения, который может быть выполнен, например, на десятичных переключателях Командный блок 6 формирует задающее напряжение на электропривод 2 валковой подачи, который посредством вал- gg сохраняется циклограмма работы элекков 26 и 27 отрабатывает заданное перемещение обрабатьшаемого материала 23, При перемещении материала 23 приводятся во вращение мерительные

.тропривода 2 валковой подачи. При таком режиме работы электропривода 1 правильного агрегата тепловые потери в его электродвигателе значительно

ролики 28 и 29, а следовательно, и датчики 4 и 7 перемещения.

Сигнал от датчика 4 перемещения поступает на счетный вычитающий вход реверсивного счетчика 2, уменьшая число, содержащееся в нем, а также на вычитающий вход дополнительного реверсивного счетчика 8, на суммиру

ющии вход которого подается сигнал от дополнительного датчика 7 перемещения.

Посла отработки заданной величины подачи командньш блок 6 вырабатывает сигнал на срабатывание исполнительного органа 25 обрабатывающей машины.

После срабатывания исполнительного органа срабатывающей машины в реверсивном счетчике 5 вновь вводится информация с датчика 3 перемещения, и цикл валковой подачи повторяется. Одновременно в нереверсивный счетчик 9 переписывается информация с дополнительного реверсивного счетчика 8

ны материала датчиками 4 и 7 формируются корректирующий сигнал управления на электропривод 1 правильного агрегата.

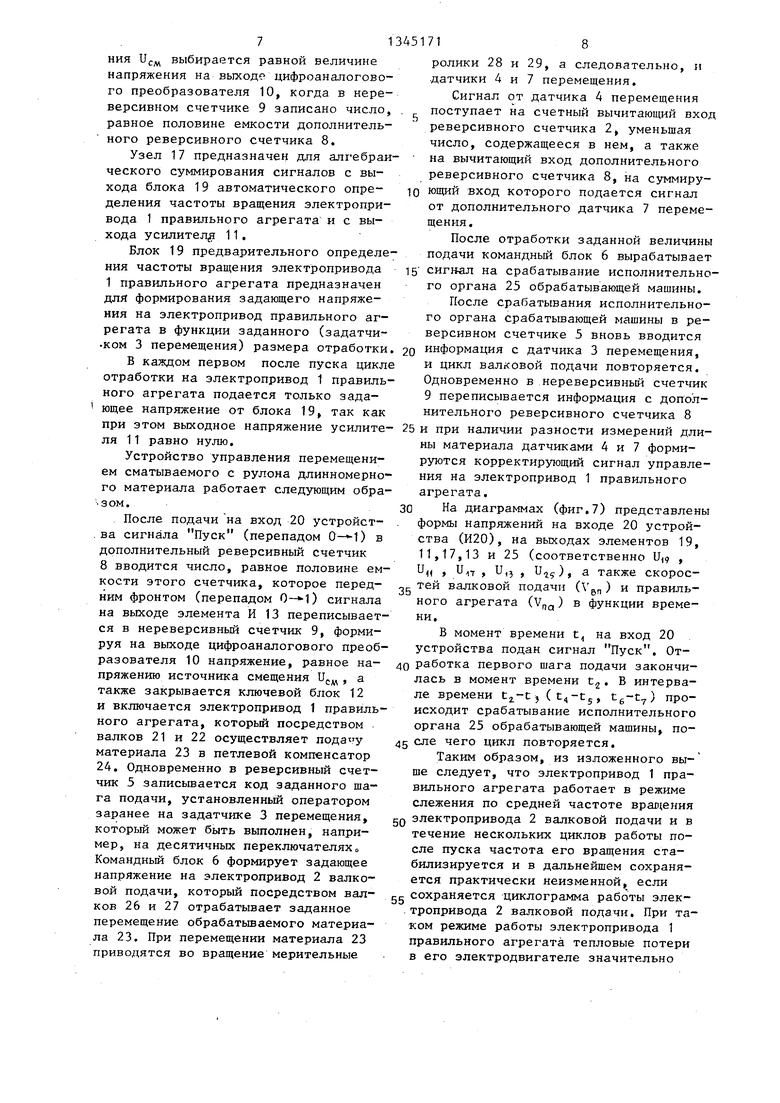

30 На диаграммах (фиг.7) представлен формы напряжений на входе 20 устройства (И20), на выходах элементов 19, 11,17,13 и 25 (соответственно U) , и( , U;,7 , и,5 , и,;,), а также скорос„g тей валковой подачи ( ) и правильного агрегата () в функции времени.

В момент времени t на вход 20 устройства подан сигнал Пуск. 0т40 работка первого шага подачи закончилась в момент времени tg. В интервале времени (, ) происходит срабатывание исполнительного органа 25 обрабатывающей машины, по45 еле чего цикл повторяется.

Таким образом, из изложенного выше следует, что электропривод 1 правильного агрегата работает в режиме слежения по средней частоте врав;ения

gQ электропривода 2 валковой подачи и в течение нескольких циклов работы после пуска частота его вращения стабилизируется и в дальнейшем сохраняется практически неизменной, если

сохраняется циклограмма работы элек.тропривода 2 валковой подачи. При таком режиме работы электропривода 1 правильного агрегата тепловые потери в его электродвигателе значительно

9

меньше по сравнению со ступенчатым регулированием его частоты вращения как это вьтолнено в прототипе.

Кроме того., автоматическое поддержание необходимой скорости подачи о рабатываемого материала в петлевой компенсатор исключает вмешательство оператора в этот процесс, что облегчает обслуживание устройства.

Формула изобретения

Устройство управления перемещением сматываемого с рулона длинномерного материала, содержащее электропривод правильного агрегата с задат- чиком частоты вращения, электропривод валковой подачи, работающий в старстопном режиме от цифрового регулятора положения, включающего за- датчик и датчик перемещения, реверсивный счетчик и командный блок, первый выход которого подключен на вход электропривода валковой подачи, а входы соединены с выходами реверсивного счетчика, инфopмaп oнныe входы которого соединены с задатчиком перемещения, а счетный вычитающий вход с выходом датчика перемещения, отличающееся тем, что, с целью снижения тепловых потерь двигателя электропривода правильного агрегата и облегчения обслуживания путем автоматического определения и автоматического поддержания требуемой частоты вращения электропривода правильного агрегата, в него введены дополнительный датчик перемещения, установленный на выходе правильного агрегата, блок предварительного определе- , ния частоты вращения электропривода правильного агрегата, дополнительный реверсивный счетчик, нереверсивньш Счетчик, цифроаналоговый преобразователь, узел сравнения, усилитель, ключевой блок, первый и второй элементы И, элемент задержки, резистор

О

5

0

5

0

5

0

5

И узел суммирования, выход которого подключен через ключевой блок к входу электропривода правильного агрегата, первый вход соединен с выходом блока предварительного определения частоты вращения электропривода правильного агрегата, а второй вход - с выходом усилителя, вход которого подключен к выходу узла сравнения, первый вход которого соединен с источником напряжения смещения, а второй- с выходом цифроаналогового преобразователя, входы которого соединены с выходами нереверсивного счетчика, информационные входы которого подключены к выходам дополнительного реверсивного счетчика, вычитающий вход которого подключен к выходу датчика перемещения, суммирующий вход - к выходу дополнительного датчика перемещения, информационный вход старшего разряда подключен к источнику логической единицы, причем входы блока предварительного определения частоты вращения электропривода правильного агрегата подключены к задатчику перемещения, вход предварительной записи дополнительного реверсивного счетчика и управляющий вход ключевого блока соединены с входом устройства, а вход предварительной записи нереверсивного счетчика соединен с входом предварительной записи реверсивного счетчика и с выходом первого элемента И, инверсный вход которого подключен через резистор к Источнику логической единицы, через размыкающий контакт конечного выключателя исполнительного органа- обрабатывающей машины - к нулевому полюсу источника питания, а прямой вход - к входу устройства и через элемент задержки - к первому входу второго элемента И, второй вход которого соединен с вторым выходом командного блока, а выход - с входом исполнительного органа, обрабатывающей машины.

f

)

(риг 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1987 |

|

SU1462252A1 |

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1987 |

|

SU1505623A2 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1986 |

|

SU1335932A1 |

| Устройство для позиционного управления электроприводом постоянного тока | 1981 |

|

SU1003286A1 |

| Устройство для автоматическогоРАСпРЕдЕлЕНия ТРуб пО пОТОчНыМ лиНияМиХ ОТдЕлКи | 1979 |

|

SU806186A1 |

| Устройство управления летучими ножницами, снабженными механизмом выравнивания скоростей | 1990 |

|

SU1712080A1 |

| Цифроаналоговое устройство управления летучими ножницами с механизмом выравнивания скоростей | 1990 |

|

SU1712078A1 |

| Цифровой регулятор перемещения длинномерного материала в рабочую зону обрабатывающей машины | 1985 |

|

SU1274821A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1981 |

|

SU1009578A2 |

| Способ управления электрогидравлической системой и устройство для его осуществления | 1989 |

|

SU1779806A1 |

Изобретение относится к области автоматизации листоштамповочного и отрезного оборудования и может быть применено, например, в автоматичес- ких линиях для поперечной-резки рулонной стали. Целью изобретения является снижение потерь двигателя электропривода (ЭП) правильнопо агрегата (ПА), облегчение обслуживания путем автоматического определения и поддержания требуемой частоты вращения правильного агрегата. Для достижения цели устройство управления содержит ЭП 1 правильного агрегата, ЭП 2 валковой подачи, задатчик 3 и датчик 4 перемещения, реверсивный счетчик 5, командный блок 6, дополнительный датс (Л

| Автоматическая линия для резки широкорулонного проката на технологические карты прямоугольной и трапецеидальной формы, модель Л116 | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Система программного управления подачей длинномерного материала | 1978 |

|

SU665289A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-10-15—Публикация

1986-03-20—Подача