И-п

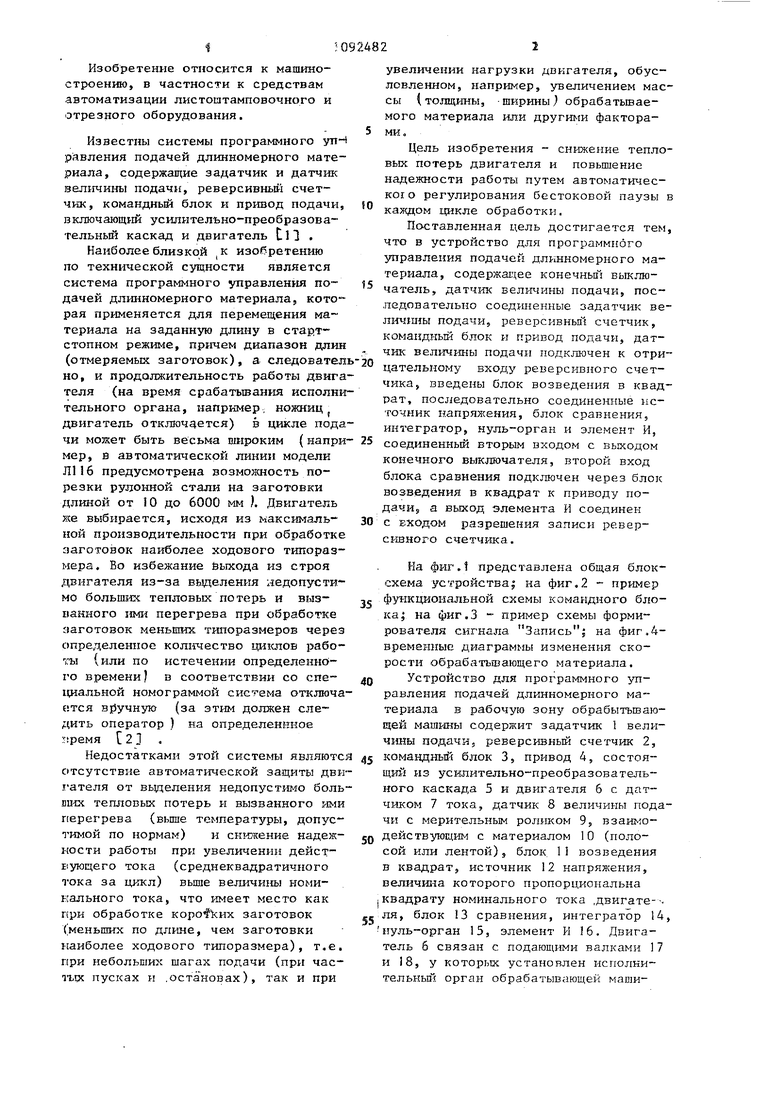

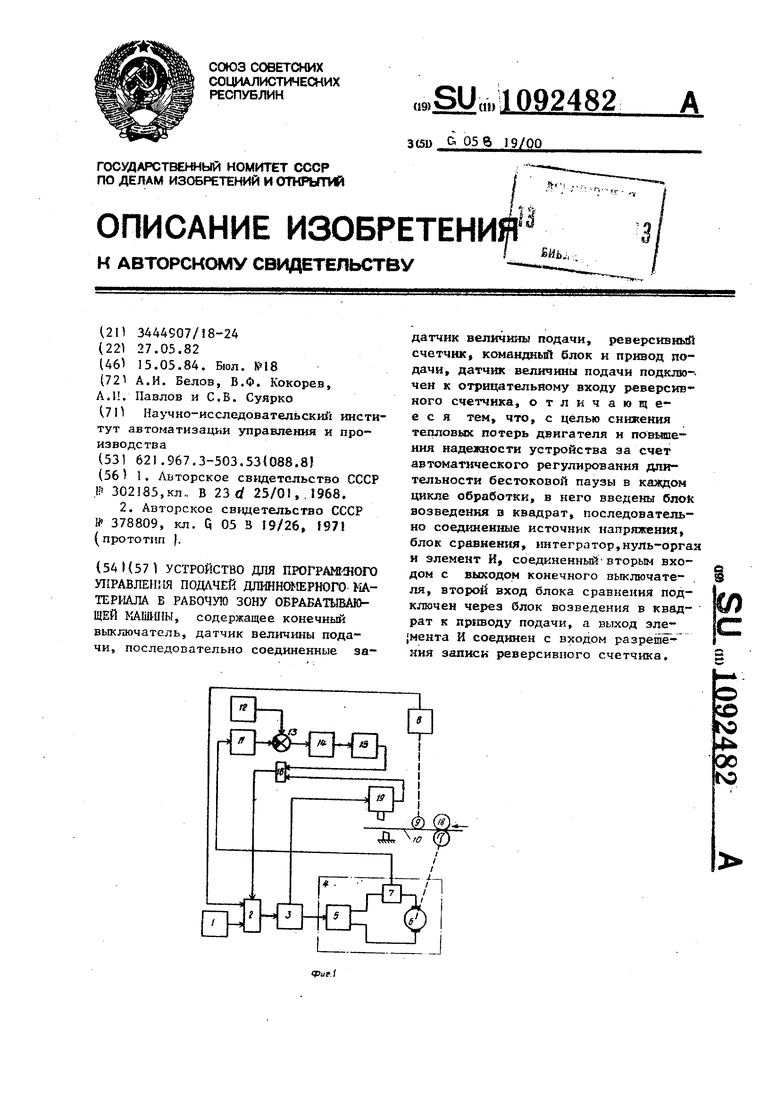

I-I Аз -0Изобретение относится к машиностроению, в частности к средствам автоматизации листоштамповочного и отрезного оборудования. Известны системы программного упН равления подачей длинномерного материала, содержащие задатчик и датчик величины подачи, реверсивньй счетчик, командный блок и привод подачи, включающий усилительно-преобразовательный каскад и двигатель til . Наиболее близкой к изобретению по технической сущности является система программного управления подачей длинномерного материала, кото рая применяется для перемещения материала на заданную длину в стартстопном режиме, причем диапазон длин (отмеряемых заготовок), а следовател но, и продолжительность работы двига теля (на время срабатывания исполни тельного органа, например, ножниц двигатель отключается) в цикле пода чи может быть весьма широким (напри мер, в автоматической линии модели Л116 предусмотрена возможность порезки рулонной стали на заготовки длиной от 10 до 6000 мм ). Двигатель же выбирается, исходя из максималь ной производительности при обработке заготовок наиболее ходового типоразмера. Во избежание быхода из строя двигателя из-за вьщеления недопусти МО больших тепловых потерь и вызванного ими перегрева при обработке заготовок меньших типоразмеров через определенное кoлIiчecтвo циклов работы (или по истечении определенноIo времени) в соответствии со спе 1щальной номограммой сисгема отключа ется В13учную (за этим должен следить оператор ) на определеннное ремя L 2 J Недостатками этой системы являются отсутствие автоматической защиты двигателя от вьвделения недопустимо больших тепловых потерь и вызванного ими перегрева (выше температуры, допустимой по нормам) и снижение надежности работы при увеличении действующего тока (среднеквадратичного тока за цикл) вьшзе величины номинального тока, что имеет место как при обработке заготовок (меньших по длине, чем заготовки наиболее ходового типоразмера), т.е. при небольших шагах подачи (при час1ъ х пусках и .остановах), так и при увеличении нагрузки двигателя, обусловленном, например, увеличением массы ( тол1Ц}шы, ширины ) обрабатьшаемого материала ил:и другими факторами о Цель изобретен:ия - снижение тепловых потерь двигателя и повьпиение надежности работы путем автоматического регулирования бестоковой паузы в каждом цикле обработки. Поставленная цель достигается тем, что в устройство для программного зттравления подачей длинномерного материала, содержаЕ,1;ее конечньш выключатель, датчик вел1-гчины подачи, последовательно соединенные задатчик веЛИЧ1ШЫ подачи, реверсивньш счетчик, командньш блок и привод подачи, датчик величины подачи подключен к отрИ цательному входу реверсивпого счетчика, введены блок возведения в квадрат, последовательно соединенные источник напряжения, блок сравнения, интегратор, нуль-орган и элемент И, соединенный вторым входом с вькодом конечного выключателя, второй вход блока сравнения подключен через блок возведения в квадрат к приводу подачи, а выход элемента И соединен с входом разрешения записи реверсивного счетчика. На фигЛ представлена общая блоксхема устройства, на фиг,2 - пример функциональной схемы командного блокад на фиг,3 - пример схемы формирователя сигнала Запись j на фиг.4временные диаграммы изменения скорости обрабатьшающего материала. Устройство для программного управления подачей длинномерного материала в рабочую зону обрабытьшающей машины содержит задатчик 1 велиЧ1ты подачи, реверсивный счетчик 2, командньш блок 3, привод 4, состоящий из усилительно-преобразовательного каскада 5 и двигателя б с датчиком 7 тока, датчик 8 величины подачи с мерительным роликом 9, взаи 5одействующим с материалом 10 (полосой или лентой), блок. 11 возведения в квадрат, источник 12 напряжения, величина которого пропорциональна квадрату номинального тока .двигате--. ля, блок 3 сравнения, интегратор 14, нуль-орган 15, элемент И 16. Двигатель б связан с подающими валками 17 и 18, у которых установлен исполкительньш орган обрабатывающей машины, например, ножницы 19. Командньй блок 3 содержит цифроаналоговый преобразователь 20, элемент ИЛИ 21, элемент НЕ 22 и ключ 23. Для формирования сигнала Запись может быть использована схема, приведенная на фиг.З. Она содержит диод 24, конденсатор 25, элемент И-НЕ 26 и элемент И-НЕ 27. Длительность сигнала Запись, формируемого после появления на выходе элемента И 16 логической единицы, задается велич1шой емкости конденсатора 25. Схема формирования сигнала Запись представляет собой схему вцце- 15 ления короткого инверсного импульса по переднему фронту выходного сигна ла элемента И 16. Для упрощения вьп ладок на фиг. 1 эта схема не показана. На фиг.4 приведены времен11ые диаг раммы изменения скорости V обрабатываемого материала 10 (при порезк коротких заготовок J. квадрата номи- нального тока Э двигателя (пропорциональиого выходному напряжению бло ка 12 квадрата мгновенного тока ( дпигателя (пропорционального выходному напряжению блока 11), разности 3 - i (пропорциональной входному напряжению блока 14), выходного напр жения (JH ножниц 1 9, выходного напря жения 13 интегратора 14 и выходного напряжения U цо нуль-органа 15. Из приведеиньпс диаграмм видно, что напряжение U,, (соответствующее логической едииице) формируется в интервале времени, когда потери в двигателе по условиям нагрева ниже допустимых. Повторение цикла производится после срабатьгоания ножниц и появления логической единицы на выходе нуль-органа 15. Устройство работает следующим образом. При пуске в реверсивный счетчик 2 при помощи задатчика 1 величины подачи вводится информация о величине подачи материала (цепи записи при пуске не показаны). Командный блок 3 (фиг.2) вырабатьшает в определенной лоследовательности команды для управления процес-55 сом подачи и на срабатывание исполнительного органа обрабатывающей машины, например, ножлиц 19. 1 24 При наличии цифровой информации на входах (их условно показано четьфе} цифроаналогового преобразователя 20 и элемента И 21 (т.е. на входах командного блока 3), поступающей от реверсивного счетчика 2, ключ 23 замкнут, и выходное напряжение цифроаналогового преобразователя 20 подается на привод 4. После отработки заданной вел1гчины подачи ключ 23 размыкается (так как на выходе элемента ИЛИ 21 формируется логический нуль), т.е. привод 4 отключается, и вырабатывается команда на срабатьтание ножниц 19 (так как на выходе элемента НЕ 22 формируется логическая единица). Новый ввод данных в реверсивный счетчик 2 производится после появления на выходе элемента И 16 логической единицы. Привод 4 при помощи валков 17 и 18 отрабатьтает заданное перемещение обрабатьшаемого материала, в резуль ° приводится во вращение мерительный ролик 9, а следовательно,, и датчик 8 величины подачи. Сигнал от датчика 8 величины подачи поступает на вход реверсивного счетчика 2, уменьшая число, содержащееся в нем. После отработки заданной величины подачи командный блок 3 вырабатывает сигналы на отключение привода 4 и на срабатьтание ножниц 19. В течение всего цикла работы на вход интегратора 14 подается величина, пропорциональная разности квадратов номинального тока двигателя и мгновенного тока двигателя. Интеграл этой разности является величиной, характеризующей состояние тепловых потерь в двигателе в каждый момент времени. Если эта велкч1-ша в конце цикла имеет нулевое или положительное значение, что свидетельствует о допустимых по условиям нагрева потерях в двигателе, на выходе нуль-органа 15 формируется логическая единица. Если этот интеграл имеет отрицательное значение, что свидетельствует о недопустимых тепловых потерях в двигателе, па выходе нуль-органа 15 формируется логический нуль. После срабатывания ножниц 19 при наличии лопгческой единицы на выходе нуль-органа 15 в реверсивный счот109чик 2 снова вводится информация о величине подачи, и цикл повторяется. В случе, если после срабатывания ножниц 19 на выходе нуль-органа 15 будет логическийнуль, повторение цикла автоматически задерживается, т.е. бестокоэая пауза увеличивается до появления на выходе нуль-органа 15 логической единицы. Следовательно,для автоматической защиты двигателя от ввделения недопустимо больших тепловых потерь и вызванного ими перегрева предлагаемая система подачи длинномерного материала осуществляет автоматическое регулирование бестоковой паузы в каждом цикле работы таким образом, чтобы действующее значение тока двигателя за цикл работы не превышало значения номинального тока. Наличие автоматической защиты двигателя от перегрева значительно повьппает надежность системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровой регулятор перемещения длинномерного материала в рабочую зону обрабатывающей машины | 1985 |

|

SU1274821A1 |

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1986 |

|

SU1345171A1 |

| Цифровая система для программного управления двигателем | 1986 |

|

SU1320793A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1986 |

|

SU1335932A1 |

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1987 |

|

SU1462252A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1981 |

|

SU1009578A2 |

| Устройство управления перемещением сматываемого с рулона длинномерного материала | 1987 |

|

SU1505623A2 |

| Система программного управления подачей длинномерного материала | 1978 |

|

SU665289A1 |

| Устройство управления электроприводом летучих ножниц | 1990 |

|

SU1750868A1 |

| Система программного управления подачей длинномерного материала в рабочую зону обрабатывающей машины | 1980 |

|

SU904841A1 |

УСТРОЙСТВО ДЛЯ ПРОГРАМ-ШОГО УПРАВЛЕН Я ПОДАЧЕЙ ДЛИННОМЕРНОГО МАТЕРИАЛА Б РАБОЧУЮ ЗОНУ OBPABATbffiAKb ЩЕЙ МАШИНЫ, содержащее конечный выключатель, датчик величины подачи, последовательно соединенные задатчик величины подачи, реверсивный счетчик, командньй блок и привод подачи, датчик величины подачи подклю-чен к отрицательному входу реверсивного счетчика, отличающееся тем, что, с целью снижения тепловых потерь двигателя и повышения надежности устройства за счет автоматического регулирования длительности бестоковой паузы в казвдом цикле обработки, в него введены блок возведения о квадрат, последовательно соединенные источник напряжения, блок сравнения, интегратор,нуль-орган и элемент К, соединенный вторым входом с выходом конечного выключателя, BTOpcrfi вход блока сравнения подключен через блок возведения в квадС рат к пр1гаоду подачи, а выход эле|мента И соедииен с входом разрешения записи реверсивного счетчика.

Г

Г

L-

J 312

V

К

дд

фие.2

р1

г Г I

Авторы

Даты

1984-05-15—Публикация

1982-05-27—Подача