1C ел

СП

СХ) Изобретение относится к черной металлургии и литейному производству ипредназначено для внепечной обработки чугуна смесями из модифицирующих компонентов. Цель изобретения - улучшение микроструктуры чугуна и повышение его прочностных свойств. Предлагаемая смесь для внепечной обработки чугуна содержит ферросилиций, силикокальций, силикобарий,графит, железокремниевомагниевые комплексные сплавы и окислы или хлористые и фтористые соли редкоземельных элементов (РЗЭ) при следующем соотношении компонентов,.мае.%: Ферросилиций 45,0-70,0 Силикокальций 0,1-5,5 Силикобарий 0,8-13,5 Графит4,0-8,4 Железокремниевомагниевыекомплексные сплавы3,0-28,5 Окислы или хлористые и фтористые соли РЗЭ 4,5-12,5 Предлагаемая смесь изготавливает ся из мелкоизмельченных комзлонентов с крупностью фракций меньше 1,5 мм, которыеполучаются в виде отходов при дроблении кусковых сплавов, выплавляемых на основе феррос:илиция или силикокальция, Ввод смеси из мелкоизмельченных компонентов в жид кий чугун осуществляется в среде инертного газа импульсным способом, для чего в металл погружается графи товая труба, в которую циклически п дается порция смеси и повышается до определенной величины давление, спо собствующее вытеснению из внутренней полости трубы и прохожде нию компонентов смеси совместно с пузырьками инертного газа через жид кий чугун. Такая технология модифицирования обеспечивает высокую степень усвоения всех мелкоизмольченных компонентов смеси чугуном. Ферросилиций вводится в состав смеси в качестве модифицирзгээщего ком понента, способствующего улучшению микроструктуры чугуна и обеспечиваю щего ликвидацию структурно-свободного цементита. Положительное влияние ферросилиция на микроструктуру и свойства чугуна начинает проявляться прн его содержании в смеси и коли58чествах, больших 45,0 мас.%. При содержании ферросилиция больше 70 мас.% наблюдается ухудшение формы графитовых включений, появление большого количества феррита и снижение прочностных свойств чугуна. Силикокальций повышает модифицирующее действие смеси, так как облегчает восстановление РЗЭ из окислов и солей. Положительное влияние силикокальция начинает проявляться при содержании его в смеси в количествах, больших 0,1 мас.%. При содержании силикокальция больше 5,5 мае.% дальнейшее его влияние на микроструктуру и свойства чугуна проявляются значительно слабее. Силикобарий используется для усиления модифицирующего действия смеси и предотвращения образования в чугуне структурно-свободного цементита. Силикобарий начинает положительно влиять на получение микроструктуры чугуна без цементита при содержании его в смеси в количествах, больших 0,8 . biac.%. При с.одержании в смеси силикобария больше 13,5 мас.% он мало рлияет на восстановление РЗЭ из окислов и солей, на улучщение микроструктуры и повы шение свойств чугуна, Ввод в состав смеси графита обусловлен тем, что необходимо поддерживать в составе чугуна содержание углерода в определенных пределах. Кроме того, графит оказьшает на чугун модифицирующее действие. Оптимальное содержание графита в смеси должно находиться в пределах 4,0-8,0 мае .%. Если содержание графита в смеси меньше 4,0 мас.%, наблюдается малое его влияние на микроструктуру и свойства чугуна, а если его содержание больше 8,4 мас.%, наблюдается значительный рост количества и размеров графитовых включений и снижение прочностных; свойств чугуна.. Железокремниевомагниевые комплексные сплавы используются в виде. мелкоизмельченных фракций (8г1,5мм). являюшлхся отходами, полученными при измельчении этих сплавов для ковшевого модифицирования сэндвич - процессом. Положительное влияние этих сплавов на микроструктуру и свойства чугуна начинает проявляться при их содержании в смеси в количествах, больших 3 i, О мае . %. При содержании их

больше 28,5 мас.% наблюдаются ухудшение формы графитовых включений и снижение прочностных свойств чугуна

Ввод в состав смеси окислов или .хлористых и фтористых солей РЗЭ, обу словлен необходимостью получить в микроструктуру чугуна повышенное количество графитовых включений мелких размеров и правильной формы. Кроме того, ввод в смеси ликвидирует появление черных пятен и уменьшает ликвацию серы в чугуне. Оптимальное их содержание в смеси должно находиться в пределах 4,5-12,5 мас.%. Если их содержание мёньше 4,5 ма(;.%, наблюдается слабое влияние на микроструктуру и свойства чугуна, а если оно больше 12,5 мас.%, то в микроструктуре чугуна особенно в тонких сечениях стенок наблюдается появление структурно-свободного цементита и снижение прочностных свойств чугуна

В сйесях могут использоваться окислы и соли РЗЭ цериевой и иттриевой групп.

Апробацию смесей для внепечной обработки чугуна известного и предлагаемого составов проводят в заводских условиях..

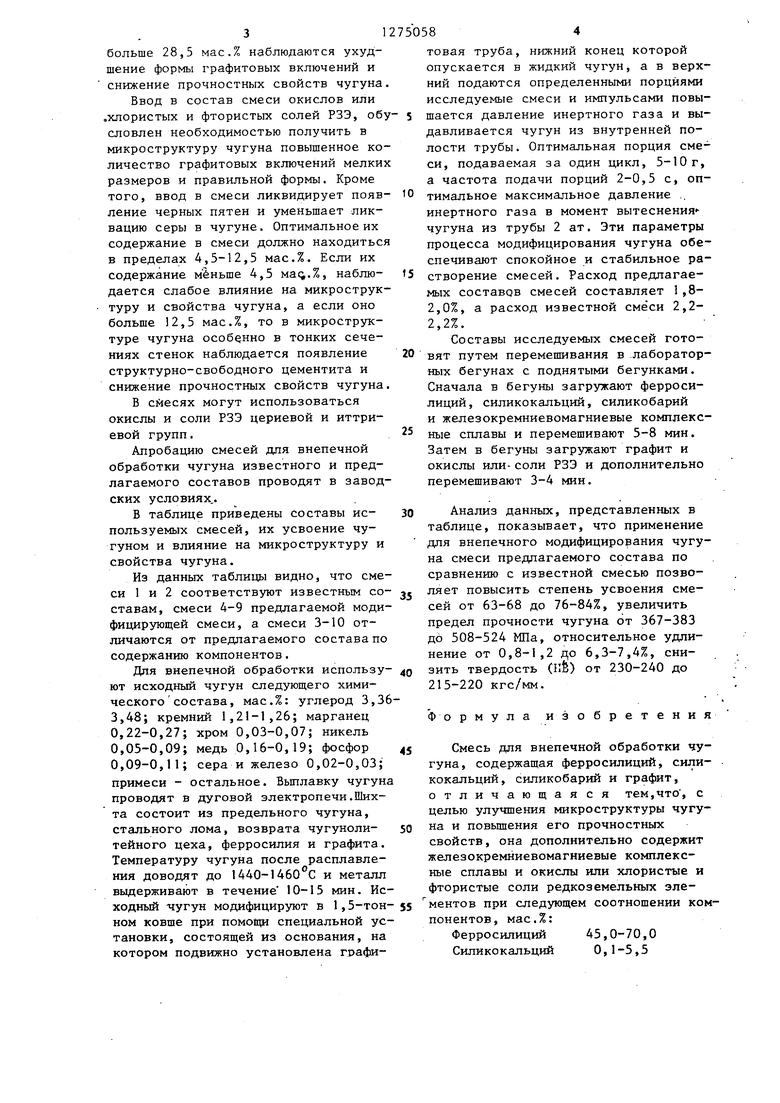

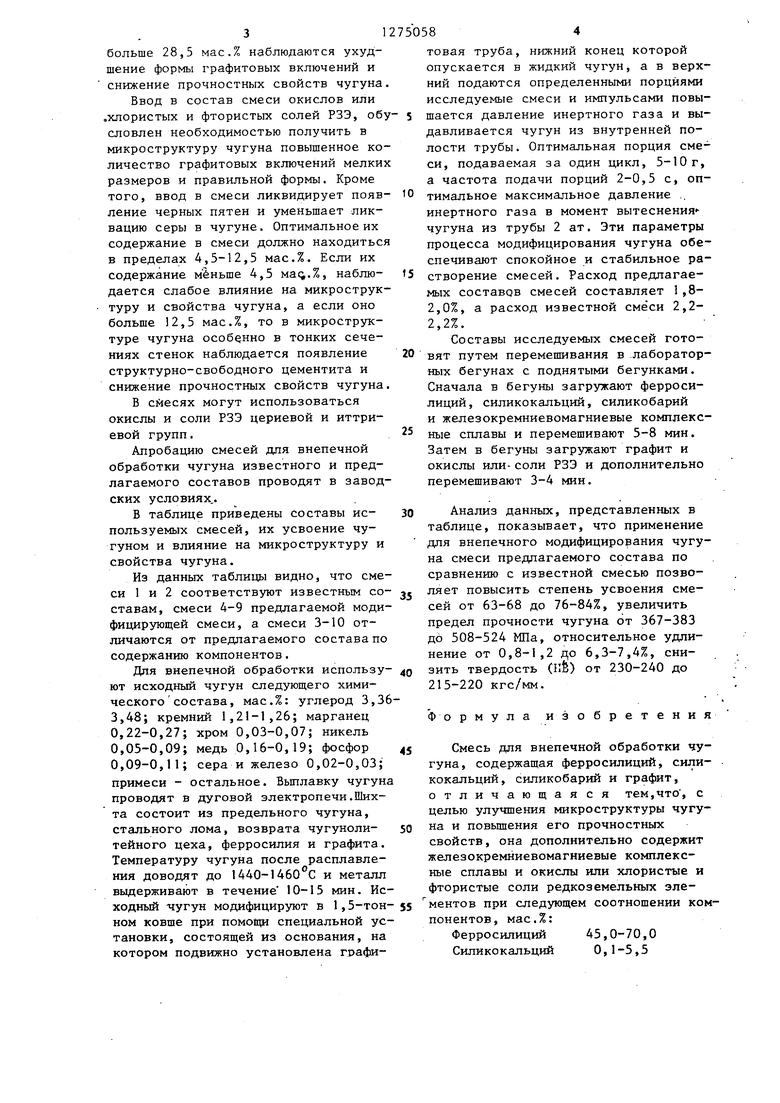

В таблице приведены составы используемых смесей, их усвоение чугуном и влияние на микроструктуру и свойства чугуна.

Из данных таблицы видно, что смеси 1 и 2 соответствуют известным составам, смеси 4-9 предлагаемой модифицирующей смеси, а смеси 3-10 отличаются от предлагаемого состава по содержанию компонентов.

Для внепечной обработки используют исходный чугун следующего химического состава, мас.%: углерод 3,363,48; кремний 1,21-1,26; марганец 0,22-0,27; хром 0,03-0,07; никель 0,05-0,09; медь 0,16-0,19; фосфор 0,09-0,11; сера и железо 0,02-0,03; примеси - остальное. Вьтлавку чугуна проводят в дуговой электропечи.Шихта состоит из предельного чугуна, стального лома, возврата чугунолитайного цеха, ферросилия и графита. Температуру чугуна после расплавления доводят до 1440-1460°С и металл выдерживают в течение 10-15 мин. Исходный чугун модифицируют в 1,5-тонном ковше при помощи специальной установки, состоящей из основания, на котором подвижно установлена графитовая труба, нижний конец которой опускается в жидкий чугун, а в верхний подаются определенными порциями исследуемые смеси и импульсами повышается давление инертного газа и выдавливается чугун из внутренней полости трубы. Оптимальная порция смеси, подаваемая за один цикл, 5-10 г, а частота подачи порций 2-0,5 с, оптимальное максимальное давление .. инертного газа в момент вытеснениячугуна из трубы 2 ат. Эти параметры процесса модифицирования чугуна обеспечивают спокойное и стабильное растворение смесей. Расход предлагаемых составов смесей составляет 1,82,0%, а расход известной смеси 2,22,2%.

Составы исследуемых смесей готовят путем перемешивания в .лабораторных бегунах с поднятыми бегунками. Сначала в бегуны загружают ферросилиций, силикокальций, силикобарий и железокремниевомагниевые комплексные сплавы и перемешивают 5-8 мин. Затем в бегуны загружают графит и окислы или-соли РЗЭ и дополнительно перемешивают 3-4 мин.

Анализ данных, представленных в таблице, показывает, что применение для внепечного модифицирорания чугуна смеси предлагаемого состава по сравнению с известной смесью позволяет повысить степень усвоения смесей от 63-68 до 76-84%, увеличить предел прочности чугуна от 367-383 до 508-524 МПа, относительное удлинение от 0,8-1,2 цо 6,3-7,4%, снизить твердость (life) от 230-240 до 215-220 кгс/мм.

Формула изобретения

Смесь для внепечной обработки чугуна, содержащая ферросилиций, силикокальций, силикобарий и графит, отличающаяся тем,что, с целью улучшения микроструктуры чугуна и повышения его прочностных свойств, она дополнительно содержит железокремниевомагниевые комплексные сплавы и окислы или хлористые и фтористые соли редкоземельных элементов при следующем соотношении компонентов, мас.%:

Ферросилиций 45,0-70,0 Силикокальций 0,1-5,5 Окислы РМЭ цериевой группы Окислы РЗЭ иттриевой группы Хлористые и фтористые соли РЗЭ цериевой и 4,2 иттриевой групп Расход смеси, X от 2,2 2,51,85 массы чугуна Степень усвйеиия сме63-65 66-68 70-72 си, I Предел.прочности чу гуиа при растяжении, НПа 36,7 383 Относительное удлииеиие, Z 0,8- 1,03- 0,60,9 1,20,7 Твердость НВ , кгс/мм 232- 237240242Наличие структурноЕсть ЕстьЕсть свободного цементита отдель отдель-отдел в тонких стенках отН|)|е кыеHhie ливок вклю- вклю-включения чениячекия 2,5 13,6 (81,9 1-84 72-75 15 ет

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь для чугуна | 1985 |

|

SU1294833A1 |

| Порошковая проволока для модифицирования чугуна | 1985 |

|

SU1328385A1 |

| Способ получения чугуна с шаровидной формой графита | 1981 |

|

SU952966A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА | 2011 |

|

RU2456349C1 |

| КОМПЛЕКСНАЯ ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ | 2012 |

|

RU2517083C1 |

| КОМПЛЕКСНАЯ ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ | 2014 |

|

RU2588974C2 |

| КОМПЛЕКСНАЯ ЭКЗОТЕРМИЧЕСКАЯ СМЕСЬ | 2008 |

|

RU2376101C1 |

| Модификатор | 1978 |

|

SU697587A1 |

| Порошковая проволока для модифицирования чугуна | 1985 |

|

SU1328384A1 |

| Смесь для модифицирования чугуна | 1980 |

|

SU908901A1 |

Изобретение относится к черной металлургии и литейному производству и предназначено для внепечной обработки чугуна смесями из модифицирующих компонентов. Целью изобретения является улучшение макроструктуры чугуна и повышение его прочностных свойств. МодифицируюпГая смесь содержит, мас.%: ферросилиций 45,070,0; силикокальций 0,1-5,5, силикобарий 0,8-13,5; графит 4,0-8,4; железокремниевомагниевые комплексные сплавы 3,0-28,5; окислы или хлорисi тые и фтористые соли редкоземельных элементов 4,5-12,5. 1 табл. (Л

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Смесь для модифицирования серого чугуна | 1982 |

|

SU1079684A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-12-07—Публикация

1985-07-01—Подача