13283842

Изобретение относится к металлур- способствует повышению жидкотекучес- гии и литейному производству, в част- ти получаемого юдифшдиpoвaннoгo чу- ности к вопросу получения чугуна с гуна. Медноалюминиевые сплавы с целью шаровидной или вермикулярной формой получения высоких пластических свойств графита путем обработки его порошко- должны содержать не более 9,0% вой проволокой определенного состава, алюминия. Если содержание алюминия

Цель изобретения - повышение жид- больше 9, в микроструктуре спла- котекучести модифицирован.ного чу- ва появляется д -фаза, сплав теряет гуна, улучшение микроструктуры и по- д пластичность и это затрудняет изго- выпение прочностных свойств чугуна товлепие из него оболочки порошковой в различных сечениях о-тливок.проволоки. Ввод в состав меди алюмиВвод в состав порошковой шихты ния способствует повьш1ению модифици- магния обеспечивает получение в ми- рующего действия порошковой проволо- кроструктуре чугуна графита вермику- ig ки, стабилизации микроструктуры полярной или шаровидной формы, Улучше- луча емого чугуна и повьшхению его нне формы графита проявляется при прочностных свойств, содержании магния в количествах,Исследование применения для модипревьш1аю1цих 22,9%, При увеличении фшдирования чугуна известного и содержания магния больше 78,4% в ми- 20 предлагаемого составов порошковой кроструктуре чугуна появляется струк- проволоки проводят в условиях литей- турно-свободньш цементит, что умень- ного цеха опытного производства, шает прочностные свойства чугуна. . , Составы исследуемых порошковых

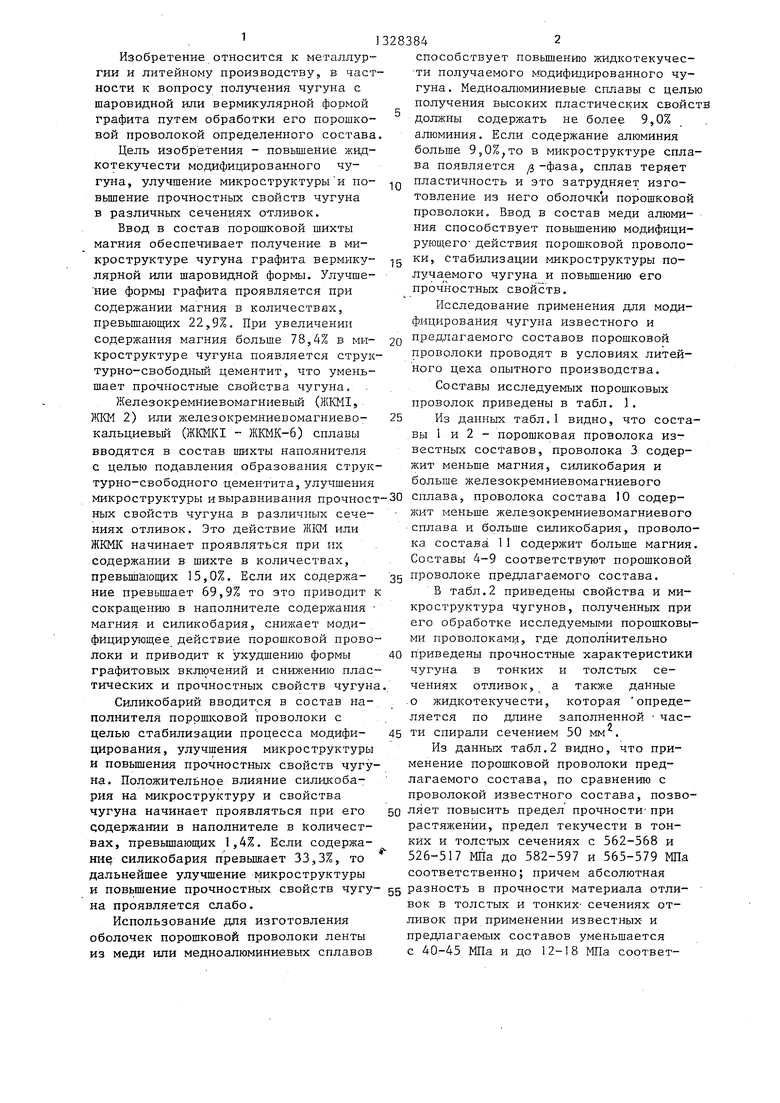

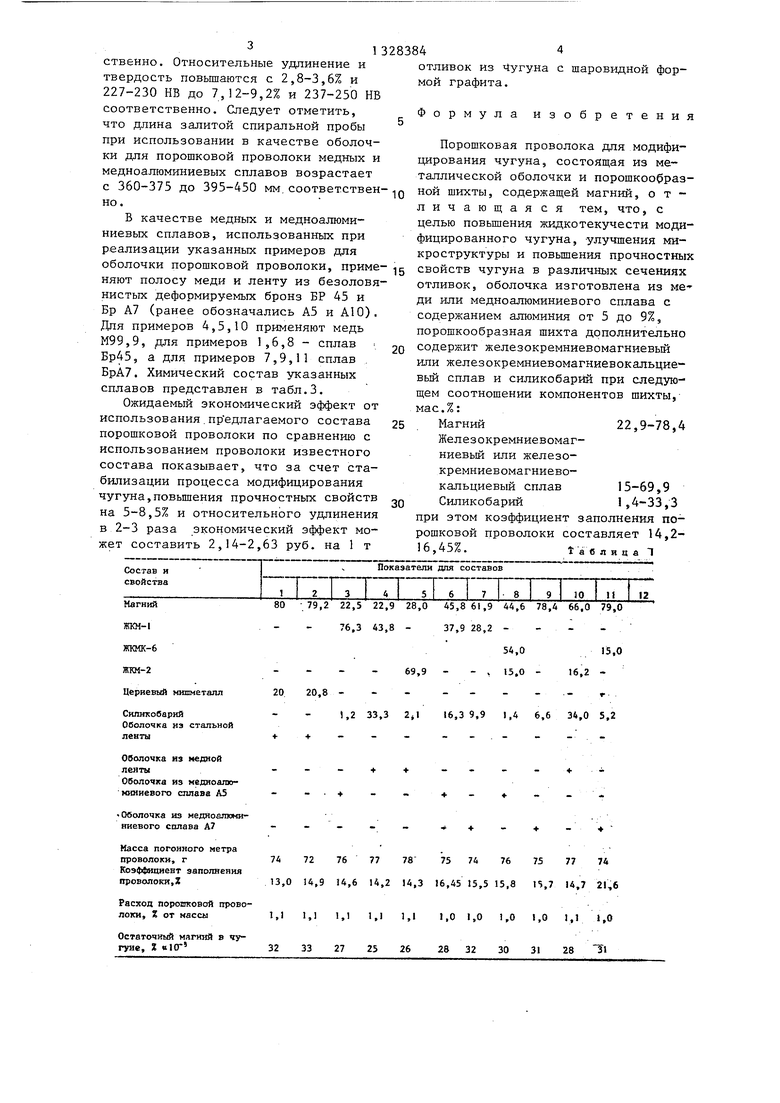

Железокремниевомагниевый (Л(КМ1, проволок приведены в табл, 1, ЖКМ. 2) или железокремниевомагниево- 25 Из данных табл.1 видно, что соста- кальциевый (ЖКМК1 - ЖКМК-б) сплавы вы 1 и 2 - порошковая проволока из- вводятся в состав ишхты наполнителя вестных составов, проволока 3 содер- с целью подавления образования струк- жит меньше магния, силикобария и турно-свободного цементита, улучшения больше железокремниевомагниевого микроструктуры и выравнивания прочност-ЗО сплава, проволока состава 10 содер- ных свойств чугуна в различных сече- жит меньше железокремниевомагниевого ниях отливок. Это действие ЖШ или сплава и больше силикобария, проволо- ЖКМК начинает проявляться при их . ка состава 11 содержит больше магния, содержании в шихте в количествах, , Составы 4-9 соответствуют порошковой превьш1ающих 15,0%. Если их содержа- 35 проволоке предлагаемого состава, ние превьш1ает 69,9% то это приводит к В табл,2 приведены свойства и ми- сокращению в наполнителе содержания кроструктура чугунов, полученных при магния и силикобария, снижает моди- его обработке исследуемыми порошковы- фицируюш ее действие порошковой прово- ми проволокамц, где дополнительно локи и приводит к ухудшению формы 40 приведены прочностные характеристики графитовых включений и снижению плас чугуна в тонких и толстых се- тических и прочностных свойств чугуна, чениях отливок, а также данные

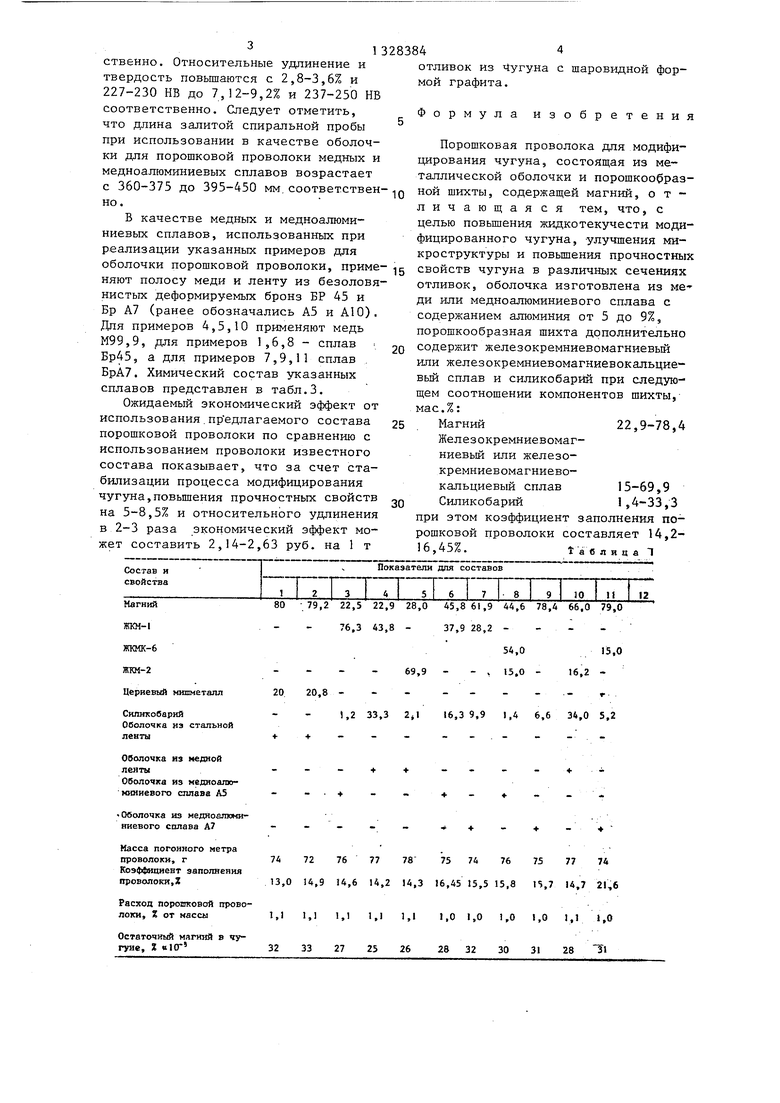

Силикобарий вводится в состав на- о жидкотекучести, которая опреде- полнителя порошковой проволоки с . ляется по длине заполненной час- целью стабилизации процесса модифи- 45 ти спирали сечением 50 мм , цирования, улучшения микроструктуры Из данных табл,2 видно, что при- и повьш1ения прочностных свойств чугу- менение порошковой проволоки предка. Положительное влияние силнкоба- лягаемого состава, по сравнению с рия на микроструктуру и свойства проволокой известного состава, позво- чугуна начинает проявляться при его 50 ляет повысить предел прочности при содержании в наполнителе в количест- растяжении, предел текучести в тоннах, превьшзающих 1,4%, Если содержа- ких и толстых сечениях с 562-568 и ние силиксбария превьшает 33,3%, то 526-517 Ша до 582-597 и 565-579 МПа дальнейшее улучшение микроструктуры соответственно; нричем абсолютная и поБЬШ1ение прочностных свойств чугу- 55 разность в прочности материала отли- на проявляется слабо,вок в толстых и тонких- сечениях отИспользованйе для изготовления ливок при применении известных и оболочек порошковой проволоки ленты предлагаемых составов уменьшается из меди или медноалюминиевых сплавов с 40-45 МПа и до 12-18 МПа соответственно. Относительные удлинение и твердость повьшаются с 2,8-3,6% и 227-230 НВ до 7,12-9,2% и 237-250 НВ соответственно. Следует отметить, что длина залитой спиральной пробы при использовании в качестве оболочки для порошковой проволоки медных и медноалюминиевых сплавов возрастает с 360-375 до 395-450 мм,соответственно.

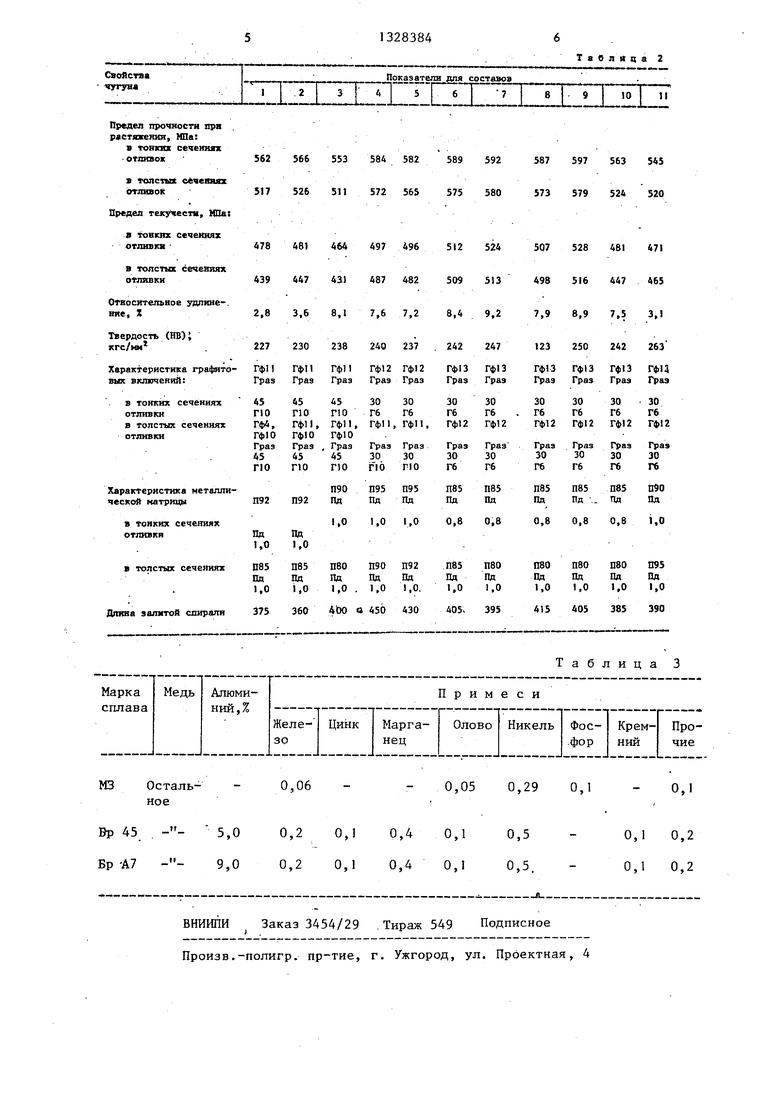

В качестве медньж и медноалюминиевых сплавов, использованных при

Порошковая проволока для модифицирования чугуна, состоящая из металлической оболочки и порошкоо0раз- ной шихты, содержащей магний, отличающаяся тем, что, с целью повьшения жидкотекучести модифицированного чугуна, улучщения микроструктуры и повьшения прочностных

реализации указанных примеров для

оболочки порошковой проволоки, приме- g свойств чугуна в различных сечениях

няют полосу меди и ленту из безоловя- отливок, оболочка изготовлена из ме

нистых деформируемых бронз БР 45 и

Бр А7 (ранее обозначались А5 и АЮ)

Дпя примеров 4,5,10 применяют медь

М99,9, /щя примеров 1,6,8 - сплав

Бр45, а для примеров 7,9,11 сплав ,

БрА7. Химический состав указанных

сплавов представлен в табл.3.

ди или медноалюминиевого сплава с содержанием алюминия от 5 до 9%, порошкообразная шихта дополнительно 20 содержит железокремниевомагниевый или железокремниевомагниевокальцие- вьш сплав и силикобарйй при следующем соотношении компонентов шихты, мас.%: Магний

Ожидаемый экономический эффект от использования. пр едлагаемого состава порошковой проволоки по сравнению с использованием проволоки известного состава показывает, что за счет стабилизации процесса модифицирования чугуна,повьш1ения прочностных свойств на 5-8,5% и относительного удлинения в 2-3 раза экономический эффект может составить 2,14-2,63 руб. на 1 т

Магний

ЖКН-1

ЖКМК-6

ЖКМ-2

Цериевый мишметалл

Сиптсобарий Оболочка яэ стальной ленты

Оболочка из медной ленты

Оболочка из медноалюминиевого сплава А5

Оболочка из медноалюминиевого сплава А7

Масса погонного метра проволоки, г Коэффициент заполнения проволоки,

Расход пороппсовай проволоки, Z от массы

Остаточный магний в чу- гуне, Z

80 -79,2 22,5 22,9 28,0 45,861,9 4А,678,4 66,079,0

76.3 43,8 - 37,9 28,2 -- -54,015,0

- - - - 69,9 - - . 15.0- 16,220 20,8 - - - -- --.-г

1,2 33,3 2jl 16,39,9 1,46,6 34,05.2

7472767778 75 7476757774

13,014,9i4,614,214,316,45 15,515,815,714,721,6

1,11,11,11,11,11,0 1,01.01,01,11.0

32332725262в 323031281

отливок из Чугуна с шаровидной формой графита.

Формула изобретения

Порошковая проволока для модифицирования чугуна, состоящая из металлической оболочки и порошкоо0раз- ной шихты, содержащей магний, отличающаяся тем, что, с целью повьшения жидкотекучести модифицированного чугуна, улучщения микроструктуры и повьшения прочностных

ди или медноалюминиевого сплава с содержанием алюминия от 5 до 9%, порошкообразная шихта дополнительно содержит железокремниевомагниевый или железокремниевомагниевокальцие- вьш сплав и силикобарйй при следующем соотношении компонентов шихты, мас.%: Магний

Железокремниевомагниевый или железо- кремниевомагниево- кальциевый сплав Силикобарйй

22,9-78,4

15-69,9 1,4-33,3

при этом коэффициент заполнения порошковой проволоки составляет 14,2- 16,45%.t а с л и а а Т

Таблица 2

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошковая проволока для модифицирования чугуна | 1985 |

|

SU1328385A1 |

| Модифицирующая смесь для чугуна | 1985 |

|

SU1294833A1 |

| Порошковая проволока для сварки чугуна | 1988 |

|

SU1496972A1 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

| Брикет для модифицирования чугуна | 1988 |

|

SU1548240A1 |

| Смесь для внепечной обработки чугуна | 1985 |

|

SU1275058A1 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| НАПОЛНИТЕЛЬ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ДЕСУЛЬФУРАЦИИ И МОДИФИЦИРОВАНИЯ ЧУГУНА | 2006 |

|

RU2337972C2 |

| Чугун с шаровидным графитом | 1983 |

|

SU1157111A1 |

Изобретение относится к области металлургии и литейного производства, в.частности к получению чугуна с шаровидной или вермикулярнрй формой графита путем обработки его порошковой проволокой определенного - состава. Цель изобретения - повьппе- ние жидкртекучести модифицированного чугуна, улучшение микроструктуры и повьшгение прочностных свойств чугуна в различных сечениях отливок. Порошковая проволока состоит из оболочки, изготовленной из меди или мед- но-алюминиевого сплава, например Бр 45, Бр А 7. Порошкообразная шихта проволоки содержит компоненты при следующем соотношении (в мас.%): магний 22,9-78,4, железокремниево- магниевый или железокремниевомагние- вокальциевьй сплав 15-69,9, силико- барий 1,4-33,3. При этом коэффициент заполнения порошковой проволоки составляет 14,2-16,45%.. За счет стабилизации процесса модифицирования чугуна прочностные свойства повышаются на 5-8%, а относительное удлинение в 2-3 раза. 3 табл. § (Л с: оо ьо 00 со 00 4::

| Композиционная проволока для модифицирования стали | 1981 |

|

SU996465A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Модифицирование чугуна с введением модификатора в расплав в виде проволоки.-Экспресс-информация | |||

| Технология и оборудование литейного производства | |||

| Зарубежный опыт, М., НИИмаш, вь1п.8, 1984. | |||

Авторы

Даты

1987-08-07—Публикация

1985-11-04—Подача