pa на задний торец ползуна 39 и задний фланец изменяет порядок работы затвора 30 - закрывает его в крайнем заднем положении, освобождая при этом соосно расположенные передние патрубки для сквозного перемещения механизмов манипулятора-перегрузчика 10S и создает резервную позицию пер€;грузки на каретке запорного затвора. 3 з.п. ф-лы, 8 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Односторонний вакуумный клапан шиберного типа | 1985 |

|

SU1275175A1 |

| Вакуумный перегрузчик | 1986 |

|

SU1321980A1 |

| Вакуумный манипулятор | 1985 |

|

SU1315293A1 |

| Загрузочное устройство шиберного типа | 1982 |

|

SU1060851A1 |

| Вакуумный клапан шиберного типа | 1988 |

|

SU1634915A1 |

| Установка для молекулярно-лучевой эпитаксии | 1984 |

|

SU1231920A1 |

| АВТОМАТИЗИРОВАННАЯ ДОИЛЬНАЯ УСТАНОВКА | 2003 |

|

RU2244417C2 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ И ВЫГРУЗКИ ИЗДЕЛИЙ В ВАКУУМЕ | 1985 |

|

SU1340230A1 |

| Устройство для подъема сменной грузонесущей емкости транспортного средства | 1986 |

|

SU1386501A1 |

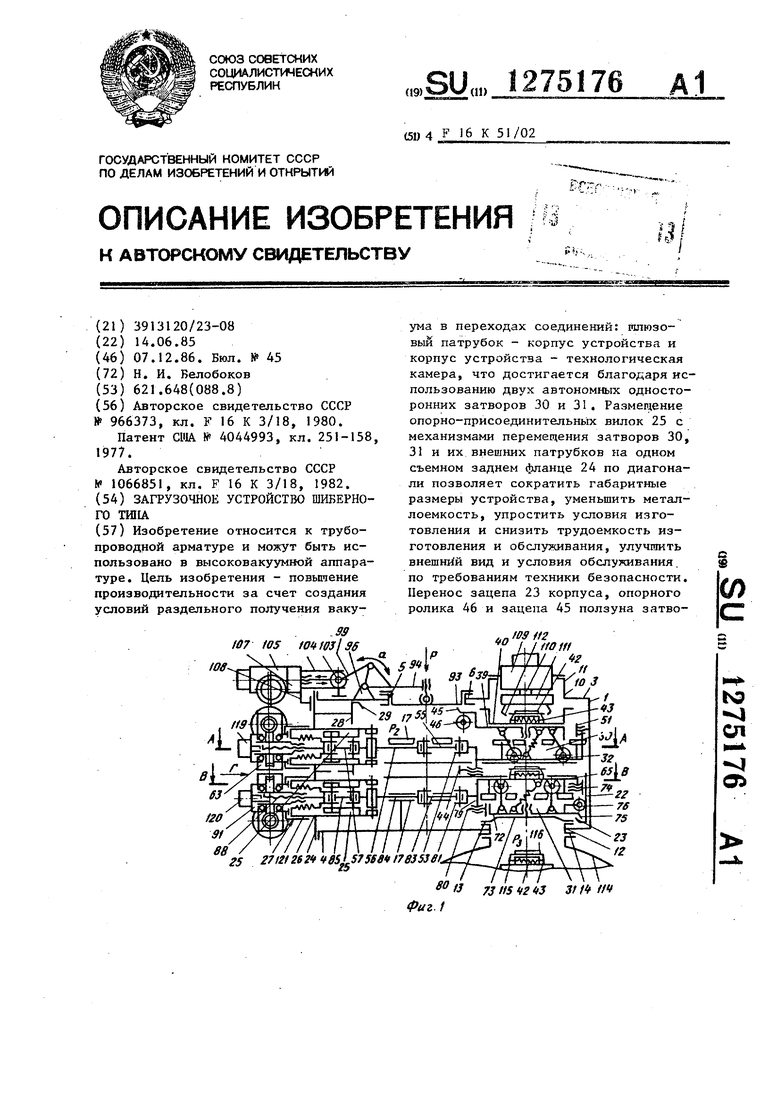

Изобретение относится к трубопроводной арматуре и можут быть использовано в высоковакуумной аппаратуре. Цель изобретения - повышение производительности за счет создания условий раздельного получения ваку-33 WttW3l36 107 W5 У fffff ума в переходах соединений: галюзовыи патрубок - корпус устройства и корпус устройства - технологическая камера, что достигается благодаря использованию двух автономных односторонних затворов 30 и 31 . Размелдение опорно-присоединительных вилок 25 с механизмами перемещения затворов 30, 31 и их внешних патрубков на одном съемном заднем фланце 24 по диагонали позволяет сократить габаритные размеры устройства, уменьшить металлоемкость, упростить условия изготовления и снизить трудоемкость изготовления и обслуживания, улучшить § внешний вид и условия обслутюнвянкя по требованиям техники безопасности. w Перенос зацепа 23 корпуса, опорного ролика 46 и зацепа 45 ползуна затвос: 109 и 2 fO ffOtff N9 СД а

f

Изобретение относится к арматуротроению и может быть использовано устройствах высоковакуумной аппаатуры.

Цель изобретения - повышение прозводительности за счет раздельного олучения вакуума в переходах соедиений.

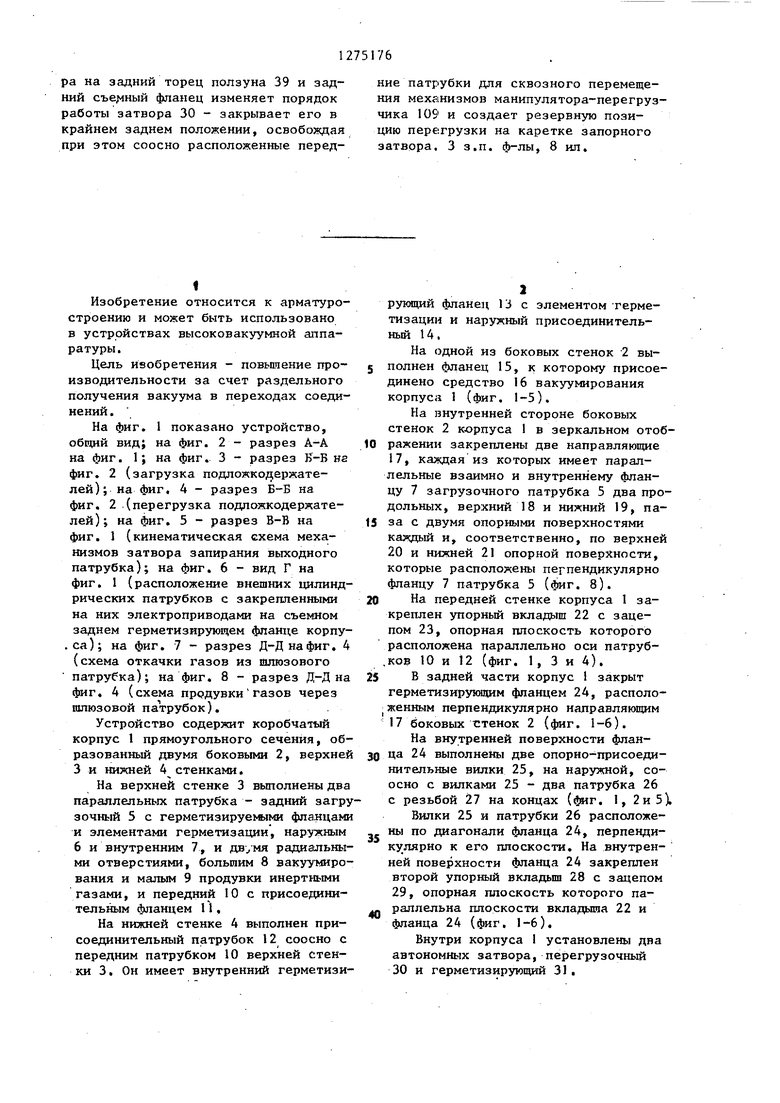

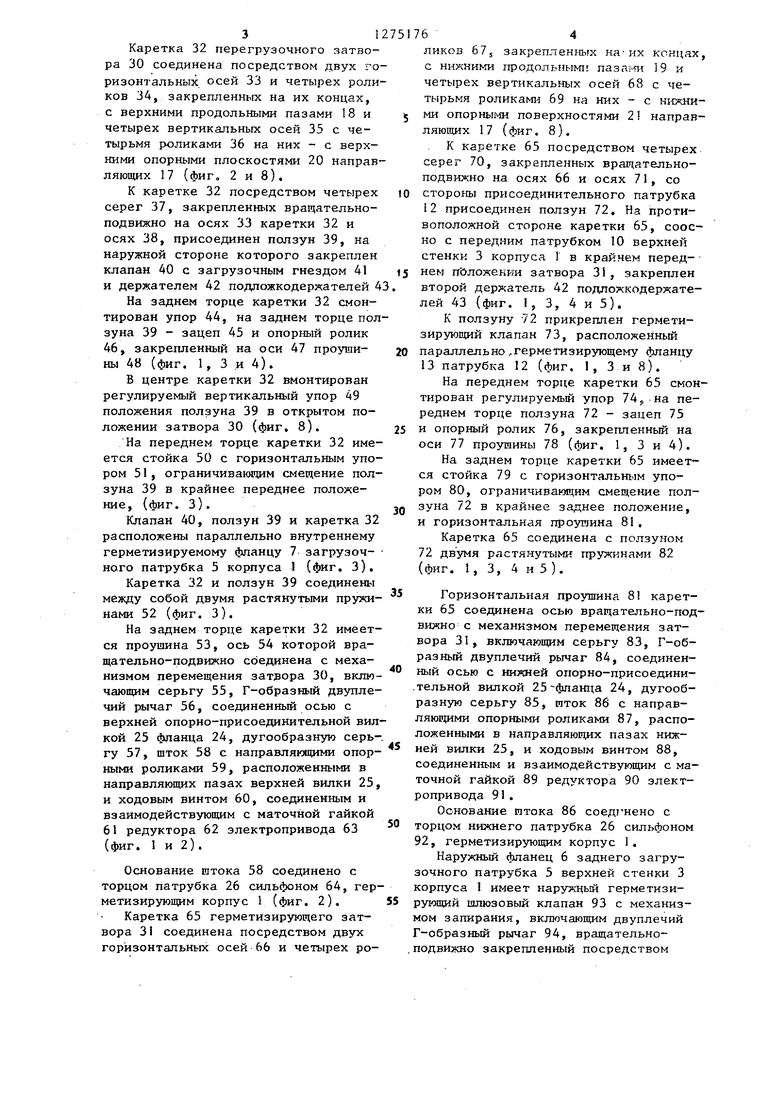

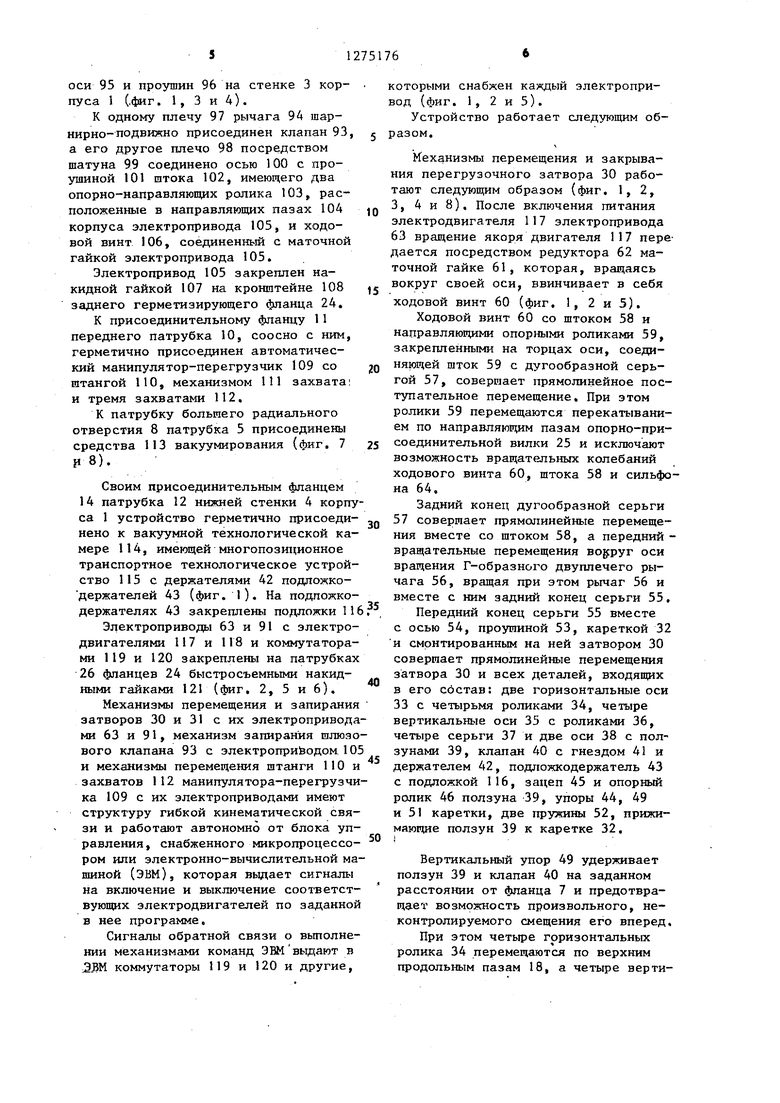

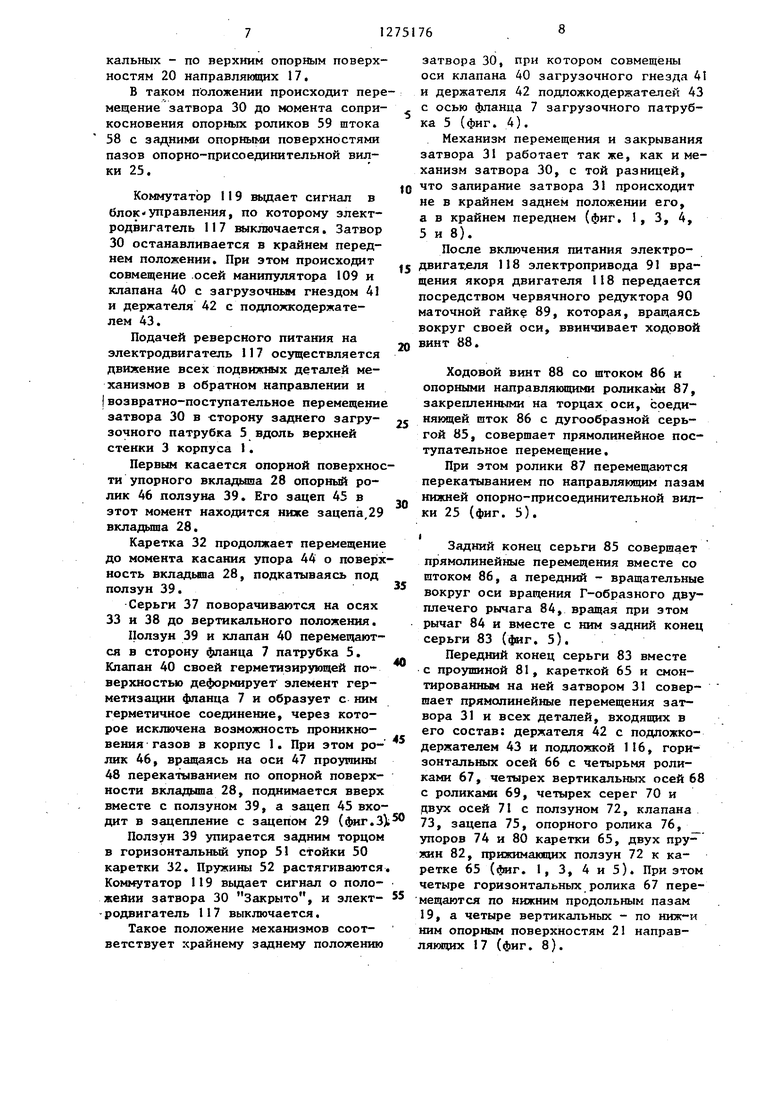

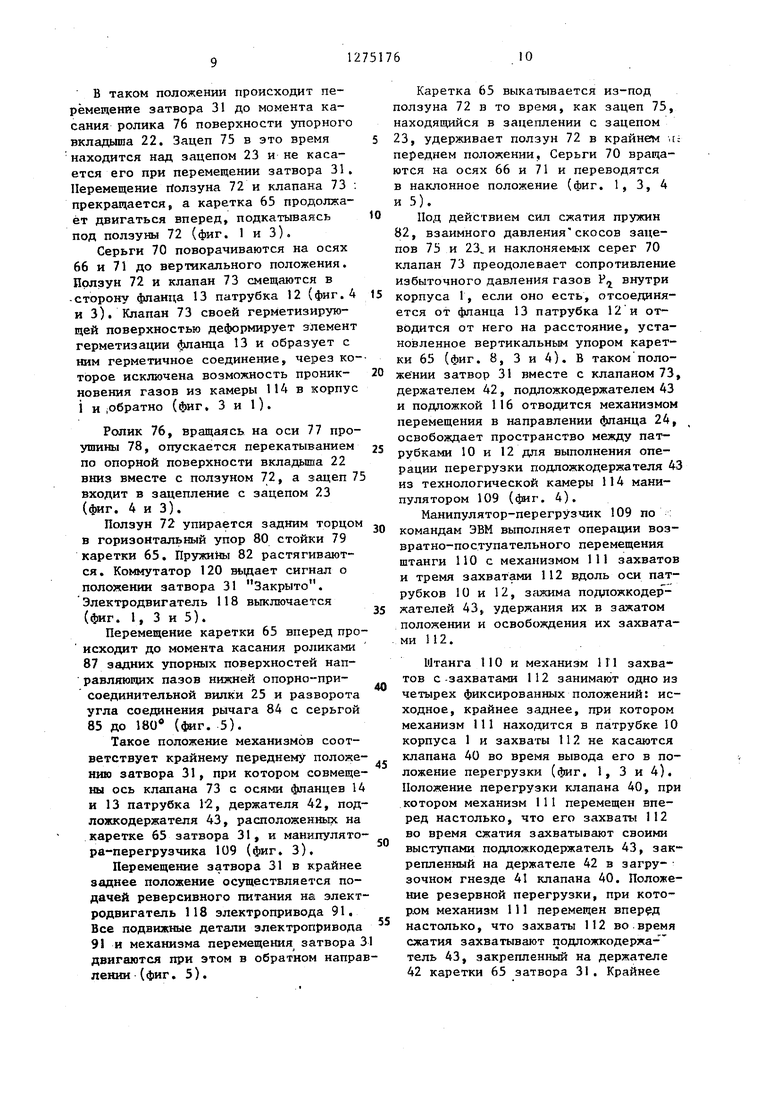

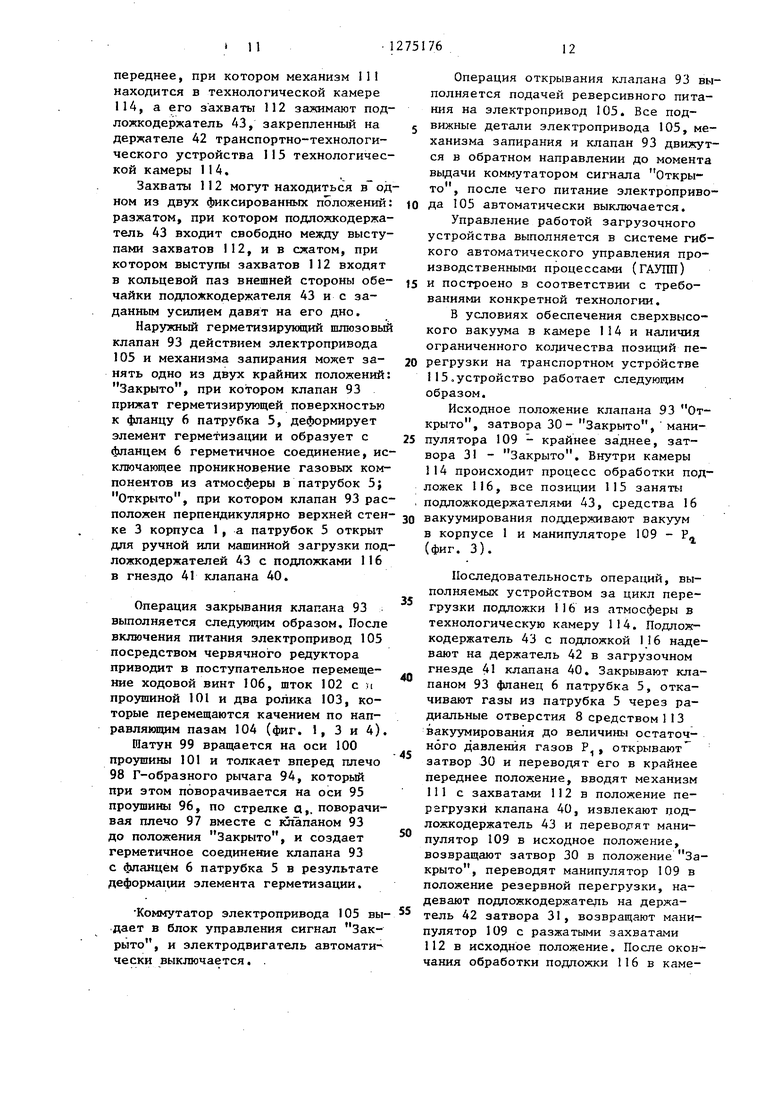

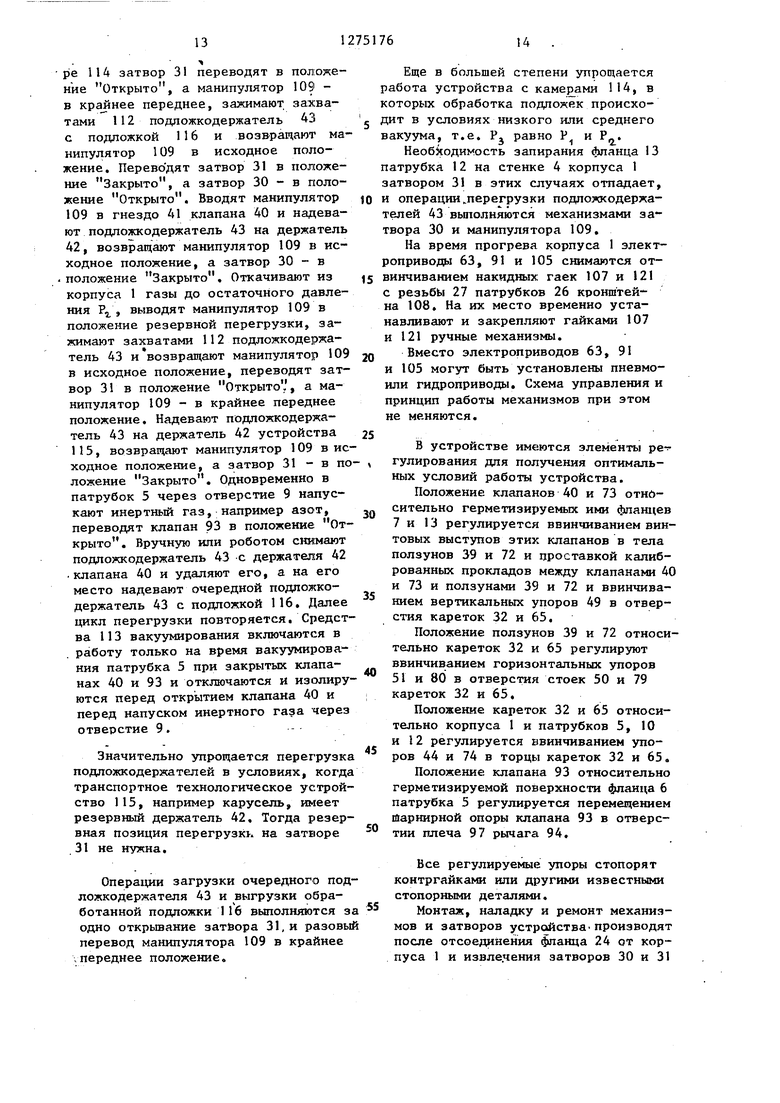

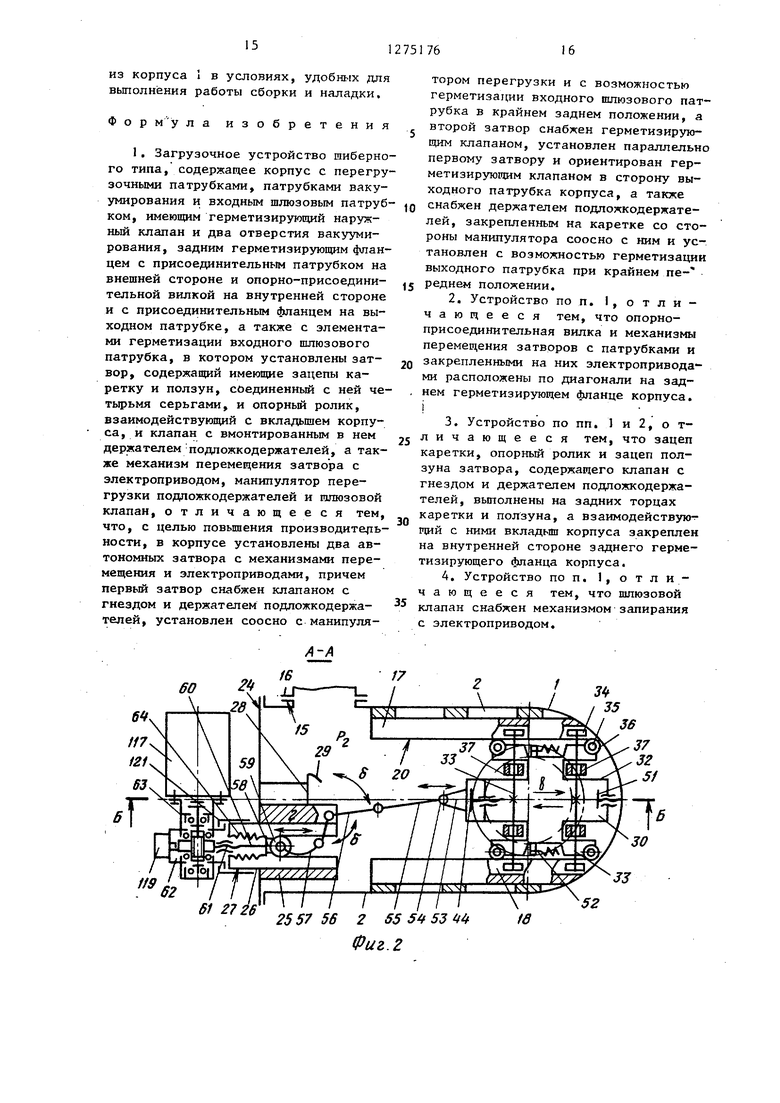

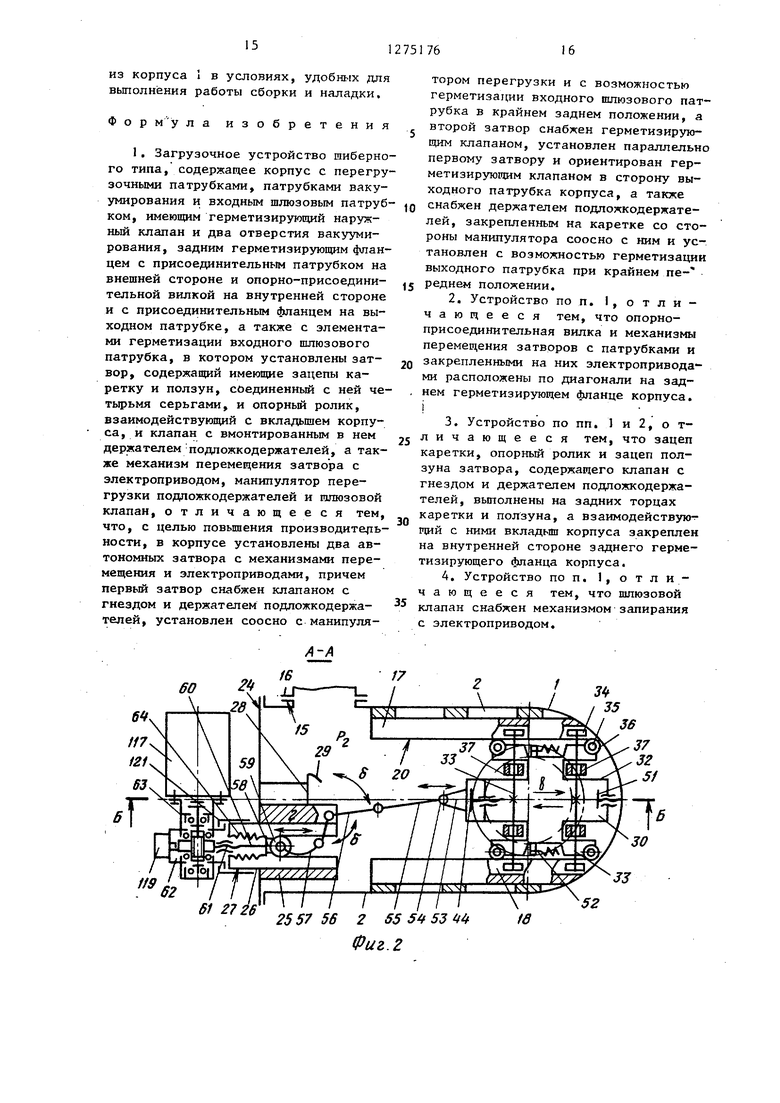

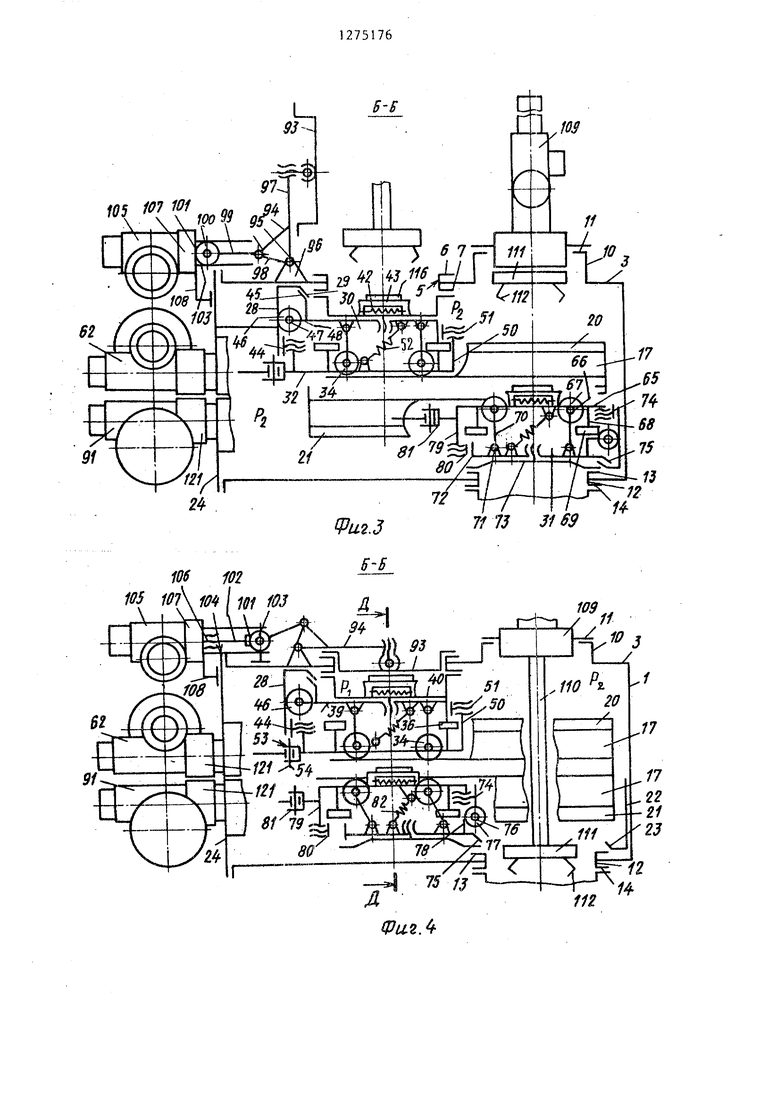

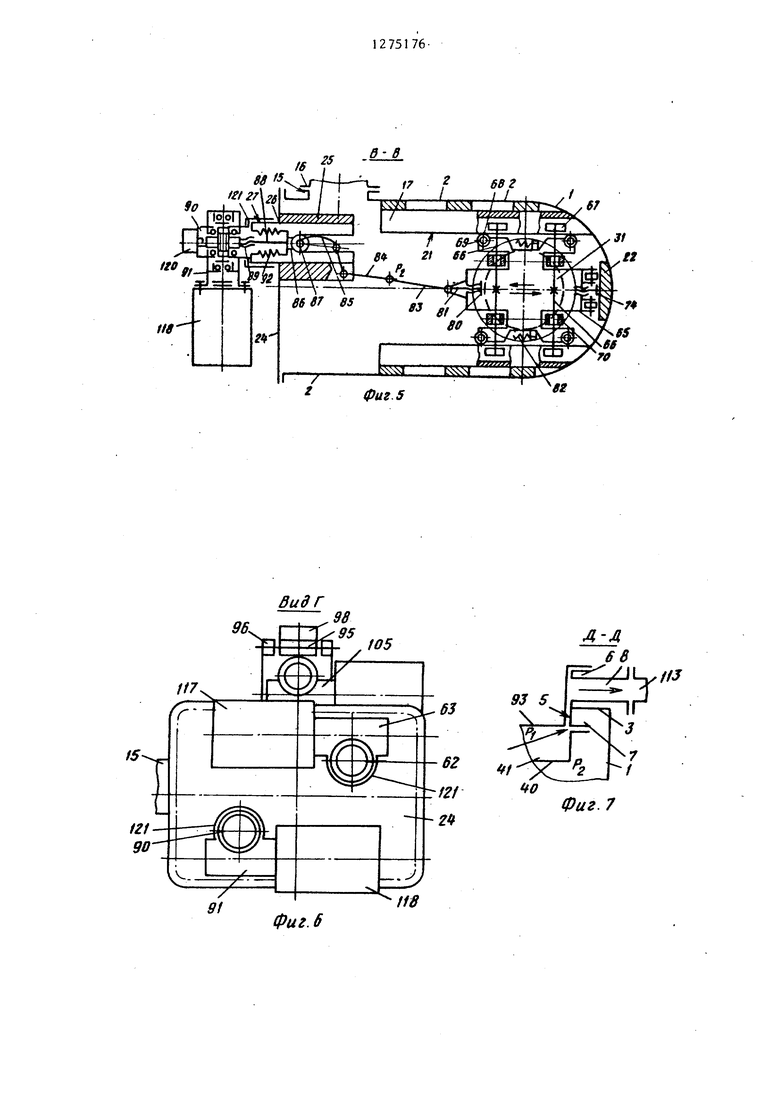

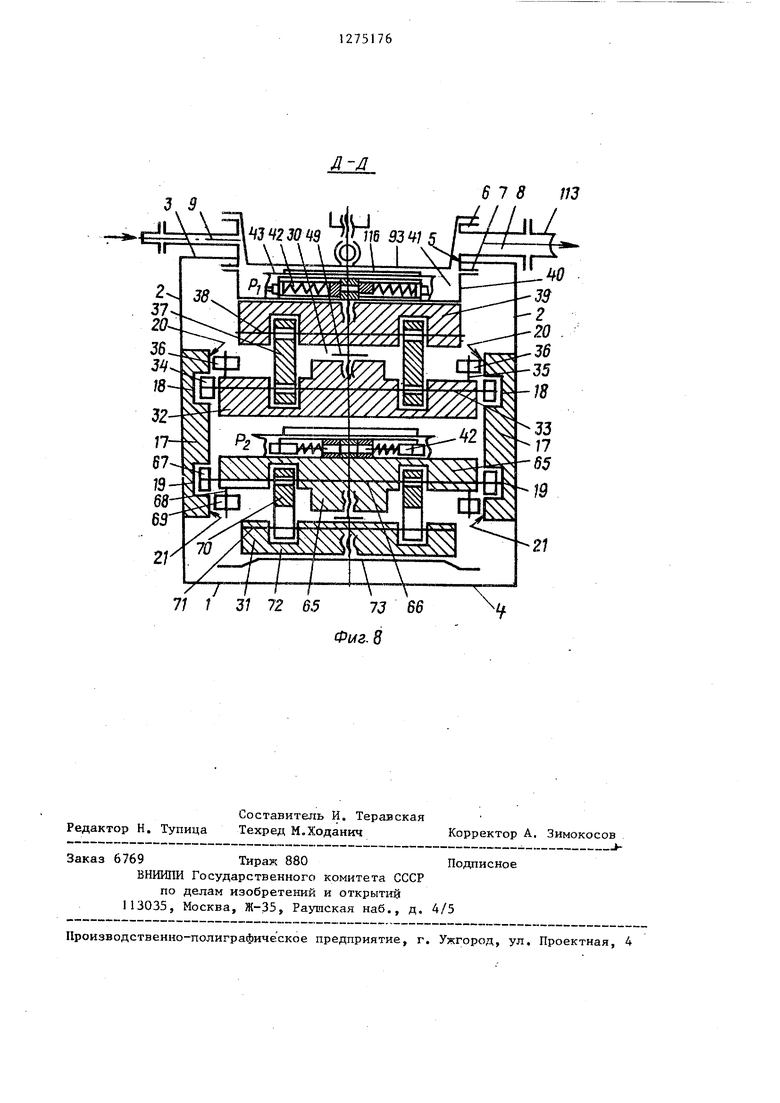

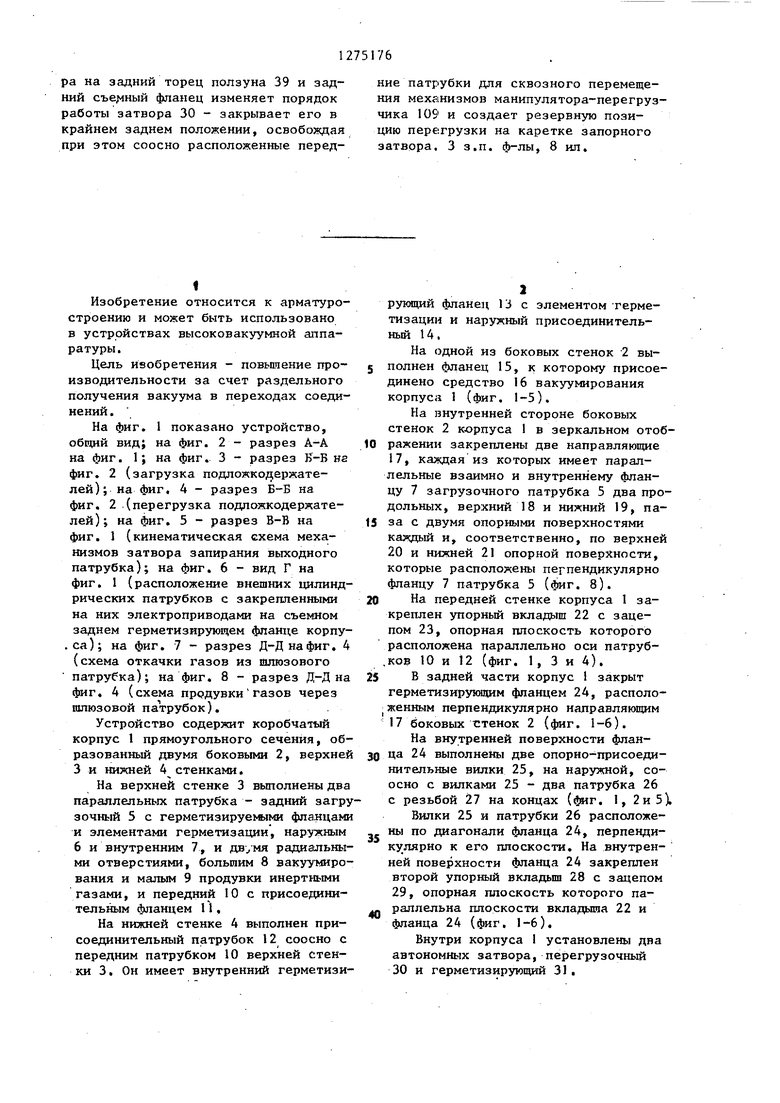

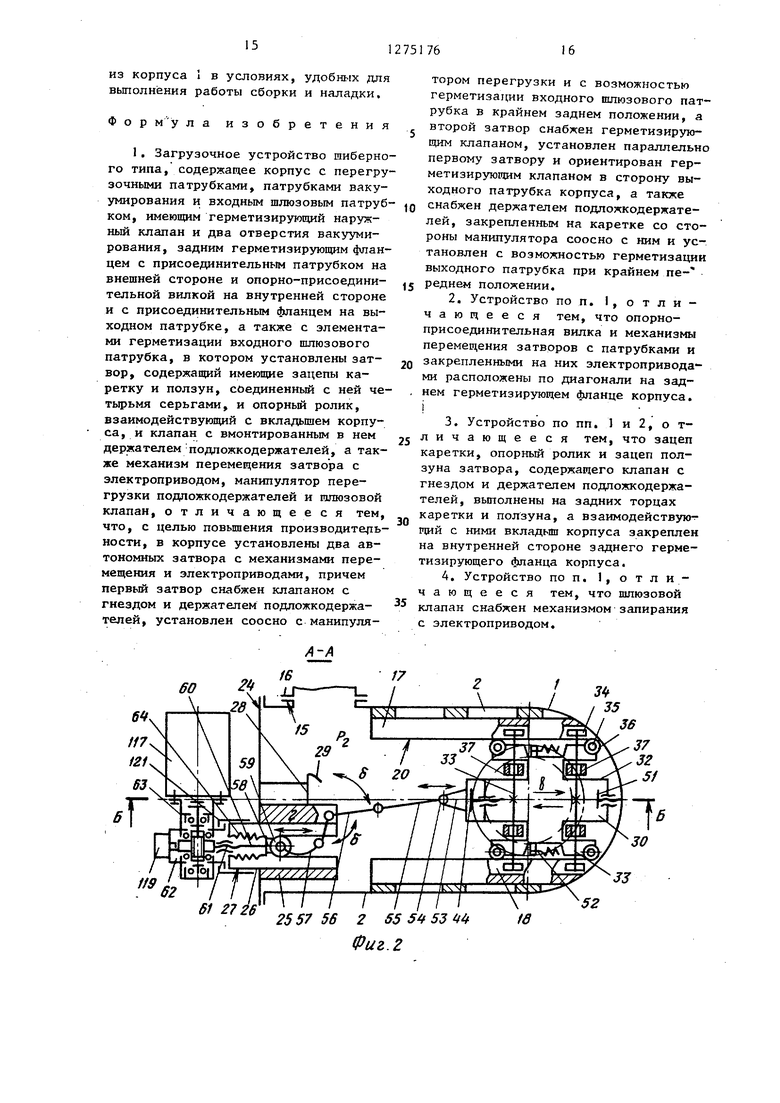

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез В-Б кг фиг. 2 (загрузка подложко;1;ержателей); на фиг. 4 - разрез Б-Б на фиг. 2 (перегрузка подпожкодержателей); на фиг. 5 - разрез В-В на фиг. 1 (кинематическая схема меха,низмов затвора запирания выходного патрубка); на фиг. 6 - вид Г на фиг. 1 (расположение внешних цилиндрических патрубков с закрепленными на них электроприводами на съемном заднем герметизирующем фланце корпуса); на фиг. 7 - разрез Д-Днафиг. 4

(схема откачки газов из шлюзового патрубка); на фиг. 8 - разрез Д-Д на фиг. 4 (схема пррдувкигазов через шлюзовой патрубок).

Устройство содержит коробчатый корпус 1 прямоугольного сечения, образованный двумя боковыми 2, верхней 3 и нижней 4 стенками.

На верхней стенке 3 вьтолнены два параллельных патрубка - задний загрузочный 5 с герметизируеьвлми флаяцами и элементами герметизации, наружным 6 и внутренним 7, и дв мя радиальными отверстиями, большим 8 вакуумирования и малым 9 продувки инертными газами, и передний 10 с присоединительным фланцем 11,

На нижней стенке 4 выполнен присоединительный патрубок 12 соосно с передним патрубком 10 верхней стенки 3. Он имеет внутренний герметизирующий фланец 13 с элементом герметизации и наружный присоединительный 14.

На одной из боковых стенок 2 выполнен фланец 15, к которому присоединено средство 16 вакуумирования корпуса 1 (фиг. 1-5).

На внутренней стороне боковых стенок 2 корпуса 1 в зеркальном отображении закреплены две направляющие 17, каждая из которых имеет параллельные взаимно н внутреннему фланцу 7 загрузочного патрубка 5 два продольных, верхний 18 и нижний 19, паза с двумя опорными поверхностями каждый и, соответственно, по верхней 20 и нижней 21 опорной поверхности, которые расположены перпендикулярно фланцу 7 патрубка 5 (фиг. 8).

На передней стенке корпуса 1 закреплен упорный вкладыш 22 с зацепом 23, опорная плоскость которого расположена параллельно оси патрубков 10 и 12 (фиг. 1, 3 и 4).

В задней части корпус 1 закрыт герметизирукнцим фланцем 24, расположенным перпендикулярно направлякяцим 17 боковых стенок 2 (фиг. 1-6).

На внутренней поверхности фланца 24 выполнены две опорно-присоединительные вилкн 25, на наружной, соосно с вилками 25 - два патрубка 26 с резьбой 27 на концах (г. 1, 2и5Х Вилки 25 и патрубки 26 расположены по диагонали фланца 24, перпендикулярно к его плоскости. На внутренней поверхности фланца 24 закреплен второй упорный вкладыш 28 с зацепом 29, опорная плоскость которого параллельна плоскости вкладьш1а 22 и фланца 24 (фиг. 1-6).

Внутри корпуса 1 установлены два автономных затвора, перегрузочный 30 и герметизирующий 31. 31 Каретка 32 перегрузочного затвора 30 соединена посредством двух го ризонтальных осей 33 и четырех роли ков 34, закрепленных на их концах, с верхними продольными пазами 18 и четырех вертикальных осей 35 с четырьмя роликами 36 на них - с верхними опорными плоскостями 20 направляющих 17 (фиг, 2 и 8), К каретке 32 посредством четырех серег 37, закрепленных вращательноподвижно на осях 33 каретки 32 и осях 38, присоединен ползун 39, на наружной стороне которого закреплен клапан 40 с загрузочным гнездом 41 и держателем 42 подложкодержателей 4 На заднем торце каретки 32 смонтирован упор 44, на заднем торце пол зуна 39 - зацеп 45 и опорный ролик 46, закрепленный на оси 47 проушины 4В (фиг. 1, 3 и 4). В центре каретки 32 вмонтирован регулируемый вертикальный упор 49 положения ползуна 39 в открытом положении затвора 30 (фиг, 8). На переднем торце каретки 32 имеется стойка 50 с горизонтальным упором 51, ограничиванмцим смещение ползуна 39 в крайнее переднее положение, (фиг. 3). Клапан 40, ползун 39 и каретка 32 расположены параллельно внутреннему герметизируемому фланцу 7 загрузочного патрубка 5 корпуса 1 (фиг, 3), Каретка 32 и ползун 39 соединены между собой двумя растянутыми пружинами 52 (фиг. 3). На заднем торце каретки 32 имеется проушина 53, ось 54 которой вращательно-подвикно соединена с механизмом перемещения затзора 30, включающим серьгу 55, Г-образный двуплечий рычаг 56, соединенный осью с верхней опорно-присоединительной вил кой 25 фланца 24, дугообразную серьгу 57, шток 58 с направлякяцими опорными роликами 59, расположенными в направляющих пазах верхней вилки 25 и ходовым винтом 60, соединенным и взаимодействующим с маточной гайкой 61 редуктора 62 электропривода 63 (фиг, 1 и 2). Основание штока 58 соединено с торцом патрубка 26 сильфоном 64, гер метизирующим корпус 1 (фиг. 2). Каретка 65 герметизирующего затвора 31 соединена посредством двух горизонтальных осей 66 и четырех ро64ликов б, закрепленных на-их концах, с нижними ПРОДОЛЬНЫМ ПвЗсЯГ-ТИ 19 и четырех вертикальных осей 68 с четырьмя роликами 69 на них - с шседимн опорными поверхностями 2 направляющих 17 (фиг. 8). К каретке 65 посредством четырех серег 70, закрепленных вращательноподвижно на осях 66 и осях 71, со стороны присоединительного патрубка 12присоединен ползун 72, На противоположной стороне каретки 65, соосно с передним патрубком 10 верхней стенки 3 корпуса Г в крайнем переднем пйложекрш затвора 3, закреплен второй держатель 42 подложкодержателей 43 (фиг. 1, 3, 4 и 5), К ползуну 72 прикреплен герметизирующий клапан 73, расположенный параллельно.герметизирующему фланцу 13патрубка 12 (фиг. 1, 3 и 8). На переднем торце каретки 65 смонтирован регулируемьй упор 74j на переднем торце ползуна 72 - зацеп 75 и опорный ролик 76, закрепленный на оси 77 проушины 78 (фиг, 1, 3 и 4). На заднем торце каретки 65 имеется стойка 79 с горизонтальным упором 80, ограничивающим смещение ползуна 72 в крайнее заднее положение, и горизонтальная проушина 81, Каретка 65 соединена с ползуном 72 двумя растянутыми пружинами 82 (фиг. 1, 3, 4 и 5). Горизонтальная проушина 81 каретки 65 соединена осью вращательно-подвижно с механизмом перемещения затвора 31, включающим серьгу 83, Г-образный двуплечий рычаг 84, соединенный осью с нижней опорно-присоединительной вилкой 25-фланца 24, дугообразную серьгу 85, шток 86 с направляющими опорными роликами 87, расположенными в направляющих пазах нижней вилки 25, и ходовым винтом 88, соединенным и взаимодействующим с маточной гайкой 89 редуктора 90 злектропривода 91. Основание штока 86 соедтнено с торцом нижнего патрубка 26 сильфоном 92, герметизирующим корпус 1. Наружный фланец 6 заднего загрузочного патрубка 5 верхней стенки 3 корпуса 1 имеет наружцый герметизирующий шлюзовый клапан 93 с механизом запирания, включающим двуплечий -образный рычаг 94, вращательноподвижно закрепленный посредством оси 95 и проушин 96 на стенке 3 корпуса 1 Сфиг. 1, 3 и 4). К одному плечу 97 рычага 94 шарнирно-подвижно присоединен клапан 93, а его другое плечо 98 посредством шатуна 99 соединено осью 100 с проушиной 101 штока 102, имеющего два опорно-направляющих ролика 103, расположенные в направляющих пазах 104 корпуса электропривода 105, и ходовой винт 1 Об, соединенный с маточной гайкой электропривода 105. Электропривод 105 закреплен накидной гайкой 107 на кронштейне 108 заднего герметизирующего фланца 24. К присоединительному фланцу 11 переднего патрубка 10, соосно с ним, герметично присоединен автоматический манипулятор-перегрузчик 109 со штангой 110, механизмом 111 захватаi и тремя захватами 112, К патрубку большего радиального отверстия 8 патрубка 5 присоединены средства 113 вакуумирования (фиг. 7 И 8). Своим присоединительным фланцем 14 патрубка 12 нижней стенки 4 корпу са 1 устройство герметично присоединено к вакуумной технологической камере 114, имеющей многопозиционное транспортное технологическое устройство 115 с держателями 42 подотожкодержателей 43 (фиг. 1). На подпожкодержателях 43 закреплены подложки 11 Электроприводы 63 и 91 с электродвигателями 117 и 118 и коммутаторами 119 и 120 закреплены на патрубках 26 фланцев 24 быстросъемными накидными гайками 121 (фиг. 2, 5 и 6). Механизмы перемещения и запирания затворов 30 и 31 с их электропривода ми 63 и 91, механизм запирания шлюзо вого клапана 93 с электроприводом 10 и механизмы перемещения штанги 110 и захватов 112 манипулятора-перегрузчи ка 109 с их электроприводами имеют структуру гибкой кинематической связи и работают автономно от блока управления, снабженного микропроцессором или электронно-вычислительной ма шиной (ЭВМ), которая выдает сигналы на включение и выключение соответствующих электродвигателей по заданной в нее программе. Сигналы обратной связи о вьтолнении механизмами команд ЭВМвыдают в ЗВМ коммутаторы 119 и 120 и другие. оторыми снабжен каждый электроприод (фиг. 1, 2 и 5). Устройство работает следующим обазом. Механизмы перемещения и закрывания перегрузочного затвора 30 работают следующим образом (фиг. 1, 2, 3, 4 и 8). После включения питания электродвигателя 117 электропривода 63 вращение якоря двигателя 117 переается посредством редуктора 62 маточной гайке 61, которая, вращаясь вокруг своей оси, ввинчивает в себя ходовой винт 60 (фиг. 1, 2 и 5). Ходовой винт 60 со штоком 58 и направляющими опорными роликами 59, закрепленными на торцах оси, соединяющей шток 59 с дугообразной серьгой 57, совершает прямолинейное постзшательное перемещение. При этом ролики 59 перемещаются перекатыванием по направляющим пазам опорно-присоединительной вилки 25 и исключают возможность вращательных колебаний ходового винта 60, штока 58 и сильфона 64, Задний конец дугообразной серьги 57 совершает прямолинейные перемещения вместе со штоком 58, а передний вращательные перемещения вокруг оси вращения Г-образного двуплечего рычага 56, вргщая при этом рычаг 56 и вместе с ним задний конец серьги 55. Передний конец серьги 55 вместе с осью 54, проушиной 53, кареткой 32 и смонтированным на ней затвором 30 совершает прямолинейные перемещения затвора 30 и всех деталей, входящих в его состав: две горизонтальные оси 33 с четырьмя роликами 34, четыре вертикальные оси 35 с роликйми 36, четыре серьги 37 и две оси 38 с ползунами 39, клапан 40 с гнездом 41 и держателем 42, подложкодержатель 43 с подложкой 116, зацеп 45 и опорный ролик 46 ползуна 39, упоры 44, 49 и 51 каретки, две прузкины 52, прижимающие ползун 39 к каретке 32. Вертикальный упор 49 удерживает ползун 39 и клапан 40 на заданном расстоянии от фланца 7 и предотвращает возможность произвольного, неконтролируемого смещения его вперед. При этом четыре горизонтальных ролика 34 перемещаются по верхним продольным пазам 18, а четыре вертикальных - по верхним опорным поверхностям 20 направляющих I7. В таком положении происходит пере мещение затвора 30 до момента соприкосновения опорных роликов 59 штока 58 с задними опорными поверхностями пазов опорно-присоединительной вилки 25. Коммутатор I19 выдает сигнал в блок-управления, по которому электродвигатель 117 выключается. Затвор 30 останавливается в крайнем переднем положении. При этом происходит совмещение .осей маиипулятора 109 и клапаиа 40 с загрузочным гнездом 41 и держателя 42 с подлохкодержателем 43. Подачей реверсного питания на электродвигатель I17 осуществляется движение всех подвижных деталей механизмов в обратном направлении и j возвратно-поступательное перемещени затвора 30 в :торону заднего загрузочного патрубка 5 вдоль верхней стенки 3 корпуса I. Первым касается опорной поверхно ти упорного вкладыша 28 опорный ролик 46 ползуна 39. Его зацеп 45 в этот момент находится ниже зацепа,29 вкладыша 28. Каретка 32 продолжает перемещение до момента касания упора 44 о поверх ность вкладьвпа 28, подкатываясь под ползун 39. Серьги 37 поворачиваются на осях 33 и 38 до вертикального положения. Ползун 39 и клгшан 40 перемещаются в сторону фланца 7 патрубка 5. Клапан 40 своей герметизирующей поверхностью деформирует элемент герметизации фланца 7 и образует с ним герметичное соединеиие, через которое исключена возможность проникновения газов в корпус 1. При этом ролик 46, вращаясь на оси 47 проушины 48 перекатыванием по опорной поверхности вкладыша 28, поднимается вверх вместе с ползуном 39, а зацеп 45 вхо дит в зацепление с зацепом 29 (фиг.З Ползуи 39 упирается задним торцом в горизонтальный упор 5 стойки 50 каретки 32. Пружины 52 растягиваются Коммутатор 119 вьщает сигнал о положейии затвора 30 Закрыто, и злект-родвигатель I17 выключается. Такое положение механизмов соответствует крайнему заднему положению затвора 30, при котором совмещены оси клапана 40 загрузочного гнезда 41 и держателя 42 подпожкодержателей 43 с осью фланца 7 загрузочного патрубка 5 (фиг. 4). Механизм перемещения и закрывания затвора 31 работает так же, как и механизм затвора 30, с той разницей, что запирание затвора 31 происходит не в крайнем заднем положении его, а в крайнем переднем (фиг. 1, 3, 4, 5 и 8). После включения питания электродвигат;еля 118 электропривода 91 враения якоря двигателя 1I8 передается посредством червячного редуктора 90 аточной гайк 89, которая, вращаясь вокруг своей оси, ввинчивает ходовой винт 88. Ходовой винт 88 со штоком 86 и опорными направляюощми роликами 87, закрепленными на торцах оси, соединяющей шток 86 с дугообразной серьгой 85, совершает прямолинейное поступательное перемещение. При этом ролики 87 перемещаются перекатыванием по направляющим пазам нижней опорно-присоединительной вилки 25 (фиг. 5). Задний конец серьги 85 совершает прямолинейные перемещения вместе со штоком 86, а передний - вращательные вокруг оси вращения Г-образного двуплечего рычага 84, вращая при этом рычаг 84 и вместе с ним задний конец серьги 83 (фиг. 5). Передний конец серьги 83 вместе с проушиной 81, кареткой 65 и смонтированным на ней затвором 31 совершает прямолинейные перемещения затвора 31 и всех деталей, входящих в его состав: держателя 42 с подложкодержателем 43 и подложкой 116, горизонтальных осей 66 с четырьмя роликами 67, четырех вертикальных осей 68 с роликами 69, четырех серег 70 и двух осей 7 с ползуном 72, клапана 73, зацепа 75, опорного ролика 76, упоров 74 и 80 каретки 65, двух пружии 82, прижимаюпщх ползун 72 к каретке 65 (фиг. 1, 3, 4 и 5). При этом четыре горизонтальных ролика 67 перемещаются по нижним продольным пазам 19, а четыре вертикальных - по ниж-и ним опорным поверхностям 21 направляющих 17 (фиг. 8). В таком положении происходит перемещение затвора 31 до момента касания ролика 76 поверхности упорного вкладьппа 22. Зацеп 75 в это время находится над зацепом 23 и не касается его при перемещении затвора 31. Перемещение Ползуна 72 и клапана 73 : прекращается, а каретка 65 продолжает двигаться вперед, подкатываясь под ползуны 72 (фиг. 1 и 3), Серьги 70 поворачиваются на осях 66 и 71 до вертикального положения. Ползун 72 и клапан 73 смещаются в -сторону фланца 13 патрубка 12 (фиг.4 и 3). Клапан 73 своей герметизирующей поверхностью деформирует элемент герметизации фланца 13 и образует с ним герметичное соединение, через которое исключена возможность проникновения газов из камеры 114 в корпус i и (Обратно (фиг, 3 и 1). Ролик 76, вращаясь на оси 77 проушины 78, О1тускается перекатыванием по опорной поверхности вкладыша 22 вниз вместе с ползуном 72, а зацеп 75 входит в зацепление с зацепом 23 (фиг. 4 и 3). Ползун 72 упирается задним торцом в горизонтальный упор 80 стойки 79 каретки 65. Пружи11ы 82 растягиваются. Коммутатор 120 выдает сигнал о положении затвора 31 Закрыто. Электродвигатель 118 выключается (фиг. 1, 3 и 5). Перемещение каретки 65 вперед происходит до момента касания роликами 87 задних упорных поверхностей направляющих пазов нижней опорно-присоединительной вилки 25 и разворота угла соединения рычага 84 с серьгой 85 до 180 (4иг. 5). Такое положение механизмов соответствует крайнему переднему положению затвора 31, при котором совмещены ось клапана 73 с осями фланцев 14 и 13 патрубка 12, держателя 42, подложкодержатепя 43, расположенных на каретке 65 затвора 31, и манипулятора-перегрузчика 109 (фиг. 3). Перемещение затвора 31 в крайнее заднее положение осуществляется подачей реверсивного питания на электродвигатель 118 электропривода 91. Все подвижные детали электропривода 91 и механизма перемещения затвора 3 двигаются при этом в обратном направ лении (фиг. 5). Каретка 65 выкатывается из-под ползуна 72 в то время, как зацеп 75, находящийся в зацеплении с зацепом 23, удерживает ползун 72 в крайнем u: переднем положении. Серьги 70 вращаются на осях 66 и 71 и переводятся в наклонное положение (фиг. 1, 3, 4 и 5). Под действием сил сжатия пружин 82, взаимного давленияскосов зацепов 75 и 23,. и наклоняемых серег 70 клапан 73 преодолевает сопротивление избыточного давления газов Р внутри корпуса 1, если оно есть, отсоединяется от фланца 13 патрубка 12 и отводится от него на расстояние, устано1зленное вертикальным упором каретки 65 (фиг. 8, Зи4). В таком положении затвор 31 вместе с клапаном 73, держателем 42, подложкодержателем 43 и подложкой 116 отводится механизмом перемещения в направлении фланца 24, освобождает пространство между патрубками 10 и 12 для выполнения операции перегрузки подложкодержателя 43 из технологической камеры 114 манипулятором 109 (фиг. 4). Манипулятор-перегрузчик 109 по : командам ЭВМ выполняет операции возврат но-по ступа тельн ого пер емещения штанги 110 с механизмом 111 захватов и тремя захватами 112 вдоль оси патрубков 10 и 12, Зс1жима подложкодержателей 43, удержания их в зажатом положении и освобождения их захватами 112. Штанга 110 и механизм 1Г1 захватов с -захватами 112 занимают одно из четырех фиксированных положений: исходное, крайнее заднее, при котором механизм 111 находится в патрубке 10 корпуса 1 и захваты 112 не касаются клапана 40 во время вывода его в положение перегрузки (фиг. 1, 3 и 4). Положение перегрузки клапана 40, при котором механизм 111 перемещен вперед настолько, что его захваты 112 во время сжатия захватывают своими выступами подложкодержатель 43, закрепленный на держателе 42 в загру- зочном гнезде 41 клапана 40. Положение резервной перегрузки, при котоР.ОМ механизм 111 перемещен вперед настолько, что захваты 112 во время сжатия захватывают подложкодержа- тель 43, закрепленный на держателе 42 каретки 65 затвора 31. Крайнее переднее, при котором механизм 111 находится в технологической камере 114, а его захваты 112 зажимают подложкодерхатель 43, закрепленный на держателе 42 транспортно-технологического устройства I15 технологической камеры 114. Захваты 112 находиться в од ном из двух фиксированных положений разжатом, при котором подложкодержатель 43 входит свободно между выступами захватов 112, и в сжатом, при котором выступы захватов 112 входят в кольцевой паз внешней стороны обечайки подложкодержателя 43 и с заданным усилием давят на его дно. Наружный герметизирующий шлюзовый клапан 93 действием электропривода 105 и механизма запирания может занять одно из двух крайних положений Закрыто, при котором клапан 93 прижат герметизирующей поверхностью к фланцу 6 патрубка 5, деформирует элемент герметизации и образует с фланцем 6 герметичное соединение, ис ключающее проникновение газовых компонентов из атмосферы в патрубок 5; Открыто, при котором клапан 93 рас положен перпендикулярно верхней стен ке 3 корпуса 1, а патрубок 5 открыт дпя ручной или машинной загрузки под ложкодержателей 43 с подложками 116 в гнездо 41 клапана 40. Операция закрывания клапана 93 выполняется следующим образом. После включения питания электропривод 105 посредством червячного редуктора приводит в поступательное перемещение ходовой винт 106, шток 102 с л проушиной 101 и два ролика 103, которые перемещаются качением по направляющим пазам 104 (фиг. 1, 3 и 4). Шатун 99 вращается на оси 100 проушины 101 и толкает вперед плечо 98 Г-образного рычага 94, который при этом поворачивается на оси 95 проушины 96, по стрелке а,, поворачивая плечо 97 вместе с клапаном 93 до положения Закрыто, и создает герметичное соединение клапана 93 с фланцем 6 патрубка 5 в результате деформации элемента герметизации. Коммутатор электропривода 105 вы .дает в блок управления сигнал Закрыто, и электродвигатель автомати чески выключается. . Операция открывания клапана 93 выполняется подачей реверсивного питания на электропривод 105. Все подвижные детали электропривода 105, механизма запирания и клапан 93 движутся в обратном направлении до момента выдачи коммутатором сигнала Открыто, после чего питание электропривода 105 автоматически выключается. Управление работой загрузочного устройства выполняется в системе гибкого автоматического управления производственными процессами (ГАУПП) и построено в соответствии с требованиями конкретной технологии. В условиях обеспечения сверхвысокого вакуума в камере 114 и наличия ограниченного ко1|ичества позиций перегрузки на транспортном устройстве 115«устройство работает следующим образом. Исходное положение клапана 93 Открыто, затвора 30- Закрыто, манипулятора 109 - крайнее заднее, затвора 31 - Закрыто. Внутри камеры 114 происходит процесс обработки подложек 116, все позиции 115 заняты подложкодержателями 43, средства 16 вакуумирования поддерживают вакуум в корпусе 1 и манипуляторе 109 - Р (фиг. 3). Последовательность операций, выполняемЕ 1Х устройством за цикл перегрузки подложки 116 из атмосферы в технологическую камеру 114. Подложкодержатель 43 с подложкой 116 надевают на держатель 42 в загрузочном гнезде 41 клапана 40. Закрывают клапаном 93 фланец 6 патрубка 5, откачивают газы из патрубка 5 через радиальные отверстия 8 средством 1 13 вакуумирования до величины остаточного давления газов Р, открывают затвор 30 и переводят его в крайнее переднее положение, вводят механизм 111с захватами 112 в положение перагрузкИ клапана 40, извлекают подложкодержатель 43 и переводят манипулятор 109 в исходное положение, возвращают затвор 30 в положение Закрыто, переводят манипулятор 109 в положение резервной перегрузки, надевают подложкодержатедь на держатель 42 затвора 31, возвращают манипулятор 109 с разжатыми захватами 112в исходное положение. После окончания обработки подложки 116 в камере 114 затвор 31 переводят в положение Открыто, а манипулятор 109 в крайнее переднее, зажимают захватами 112 подложкодержатель 3 с подложкой 116 и возвращают манипулятор 109 в исходное положение. Переводят затвор 31 в положение Закрыто, а затвор 30 - в положение Открыто. Вводят манипулятор 109 в гнездо 41 клапана 40 и надевают подложкодержатель 43 на держатель 42, возвращают манипулятор 109 в исходное положение, а затвор 30 - в . положение Закрыто. Откачивают из корпуса 1 газы до остаточного давления Р, , выводят манипулятор 109 в положение резервной перегрузки, зажимают захватами 112 подложкодержатель 43 ивозвращают манипулятор 109 в исходное положение, переводят затвор 31 в положение Открыто., а манипулятор 109 - в крайнее переднее положение. Надевают подложкодержатель 43 на держатель 42 устройства 115, возвращают манипулятор 109 в ис ходное положение, а затвор 31 - в по ложение Закрыто, Одновременно в патрубок 5 через отверстие 9 напускают инертный газ, например азот, переводят клапан 93 в положение Открыто. Вручную или роботом снимают подложкодержатель 43 с держателя 42 клапана 40 и удаляют его, а на его место надевают очередной подложкодержатель 43 с подложкой 116. Далее цикл перегрузки повторяется. Средст ва 113 вакуумирования включаются в работу только на время вакуумирования патрубка 5 при закрытых клапанах 40 и 93 и отключаются Я изолиру ются перед открытием клапана 40 и перед напуском инертного газа через отверстие 9. Значительно упрощается перегрузк подложкодержателей в условиях, когда транспортное технологическое устройство 115, например карусель, имеет резервный держатель 42. Тогда резервная позиция перегрузкь на затворе 31 не нужна. Операции загрузки очередного под ложкодержателя 43 и выгрузки обработанной подложки 116 выполняются з одно открьшание затйора 31, и разовы перевод манипулятора 109 в крайнее .переднее положение. Еще в большей степени упрощается абота устройства с камерами 114, в оторых обработка подложек происхоит в условиях низкого или среднего акуума, т.е. Р равно Р и Р„. Необходимость запирания фланца 13 атрубка 12 на стенке 4 корпуса 1 атвором 31 в этих случаях отпадает, операции,перегрузки подложкодержаелей 43 выполняются механизмами завора 30 и манипулятора 109. На время прогрева корпуса 1 электоприводы 63, 91 и 105 снимаются отинчиванием накидных гаек 107 и 121 резьбы 27 патрубков 26 кронштейа 108. На их место временно устаавливают и закрепляют гайками 107 121 ручные механизмы. Вместо электроприводов 63, 91 105 могут установлены пневмоли гидроприводы. Схема управления и ринцип работы механизмов при этом е меняются. В устройстве имеются элементы регулирования для получения оптимальных условий работы устройства. Положение клапанов 40 и 73 отнбсительно герметизируемых ими фланцев 7 и 13 регулируется ввинчиванием винтовых выступов этих клапанов в тела ползунов 39 и 72 и проставкой калиброванных прокладов между клапанами 40 и 73 и ползунами 39 и 72 и ввинчиванием вертикальных упоров 49 в отверстия кареток 32 и 65. Положение ползунов 39 и 72 относительно кареток 32 и 65 регулируют ввинчиванием горизонтальных упоров 51 и 80 в отверстия стоек 50 и 79 кареток 32 и 65. Положение кареток 32 и 65 относительно корпуса 1 и патрубков 5, 10 и I2 регулируется ввинчиванием упоров 44 и 74 в торцы кареток 32 и 65. Положение клапана 93 относительно герметизируемой поверхности фланца 6 патрубка 5 регулируется перемещением Шарнирной опоры клапана 93 в отверстии штеча 97 рычага 94. Все регулируемые упоры стопорят контргайками или другими известными стопорными деталями. Монтаж, наладку и ремонт механизмов и затворов устройствапроизводят после отсоединения фланца 24 от корпуса 1 и извле.чения затворов 30 и 31 из корпуса 1 в условиях, удобных для вьшолнения работы сборки и нападки. Фор му ла изобретения 1, Загрузочное устройство шиберно го типа, содержащее корпус с перегру зочными патрубками, патрубками вакуумирования и входным шлюзовым патруб ком, имеющим герметизирующий наружный клапан и два отверстия вакуумирования, задним герметизирующим флан цем с присоединительным патрубком на внешней стороне и опорно-присоединительной вилкой на внутренней стороне и с присоединительным фланцем на выходном патрубке, а также с элементами герметизации входного шлюзового патрубка, в котором установлены затвор, содержащий имеющие зацепы каретку и ползун, соединенный с ней че тырьмя серьгами, и опорньй ролик, взаимодействуюлу1й с вкладьшем корпуса, и клапан с вмонтированным в нем держателемподложкодержателей, а также механизм перемещения затвора с электроприводом, манипулятор перегрузки подпожкодержателей и шлюзовой клапан, отличающееся тем, что, с целью повышения производитель ности, в корпусе установлены два автономных затвора с механизмами перемещения и электроприводами, причем первый затвор снабжен клапаном с гнездом и держателем подложкодержателей, установлен соосно с манипуля61 2726 2557 56 тором перегрузки и с возможностью герметизации входного шлюзового патрубка в крайнем заднем положении, а второй затвор снабжен герметизирующим клапаном, установлен параллельно первому затвору и ориентирован герметизирующим клапаном в сторону выходного патрубка корпуса, а также снабжен держателем подложкодержателей, закрепленным на каретке со стороны манипулятора соосно с ним и установлен с возможностью герметизации выходного патрубка при крайнем переднем положении. 2.Устройство по п. I, о т л и чающееся тем, что опорноприсоединительная вилка и механизмы перемев;ения затворов с патрубками и закрепленными на них электроприводами расположены по диагонали на заднем герметизирующем фланце корпуса. 3.Устройство по пп. 1 и 2, о тличающееся тем, что зацеп каретки, опорный ролик и зацеп ползуна затвора, содержащего клапан с гнездом и держателем подпожкодержателей, выполнены на задних торцах каретки и ползуна, а взаимодействующий с ними вкладьш корпуса закреплен на внутренней стороне заднего герметизирующего фланца корпуса. 4.Устройство по п. 1, о т л и чающееся тем, что шлюзовой клапан снабжен механизмом запирания с электроприводом. 2 55 Фиг.г Ф uAA( Ж-У vd 75 /JФи А

фиг.5

Фиг.7

Ъ 9I

cJLX. 7 чч

1 и (О)

у -т-Г --«

32 IdZMQ

Г

7

т652//

7/ 7 37 72 65

Фиг, В

т 93 4J

33 Г7 65

Ю .1

| Высоковакуумный клапан шиберного типа | 1980 |

|

SU966373A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Патент CUIA № 4044993, кл | |||

| Способ модулирования для радиотелефона | 1921 |

|

SU251A1 |

| Пульт управления транспортного средства | 1980 |

|

SU1066851A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1986-12-07—Публикация

1985-06-14—Подача