от заготовки раньше, чем она его кос- 35 больше расстояния h от основания нется. Расстояние Н от основания до до низкней образующей верхнего ролинижней образующей фигурного рычага ка 40. 3 з.п. ф-лы, 9 ил.

1276491

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072914C1 |

| Автомат для изготовления проволочных граблин | 1980 |

|

SU925493A1 |

| Кулачково-рычажный механизм подачи устройства для обработки деревянных заготовок | 1983 |

|

SU1167005A1 |

| Круглопалочный станок | 1959 |

|

SU131079A1 |

| КРУГЛОПАЛОЧНЫЙ СТАНОК | 1991 |

|

RU2012484C1 |

| Подающее устройство к деревообрабатывающему станку | 1985 |

|

SU1288061A1 |

| Станок для резки | 1988 |

|

SU1680518A1 |

| Привод,преимущественно для устройства запрессовки штырей в плату | 1981 |

|

SU1075457A1 |

| Фрезерный станок | 1971 |

|

SU442899A1 |

| Автоматический станок для изготовления петель | 1927 |

|

SU32471A1 |

Изобретение относится к-деревообрабатывающей промьгашенности и может быть использовано в круглопалочных станках. Цель изобретения - повьшение надежности работы механизма пода44чи заготовок круглопалочного станка при обработке заготовок различных размеров. Механизм подачи включает нижние приводные ролики 8 и 9, подпружиненные друг относительно друга в поперечном направлении и соединенные с соответствующими направляющими 17 и 18 жестко при помощи вильчатых рычагов 16. Направляющие 17 и 18 имеют профиль, соответствующий профилю, образованному роликами 8и 9, и.перемещаются по направляющему стержню 20 при помощи винта 27. Верхний ролик 40 установлен на основании посредством подпружиненной оси 39, которая i через пазы 38 фигурного рычага 35 и ось 36 дополнительно соединена с (Л кронштейнами 19 основания. Это позволяет верхнему ролику отклоняться ю | оэ CD 7

1

Изобретение относится к деревообрабатывающей промышленности и може быть использовано в круглопапочных станках для подачизаготовок.

Цель изобретения - снижение трудоемкости переналадки механизма подачи заготовок круглопалочного станка для совмещения продольной оси заготовок с осью режущей головки при обработке заготовок различных размеров и повьппение надежности работы механизма подачи заготовок круглопалочного станка при обработке заготовок различных размеров. Это достигается за счет устранения ударных нагрузок на ролики и уменьшения вибраций свободного конца заготовки особенно, когда заготовки идут с межторцовыми разрывами.

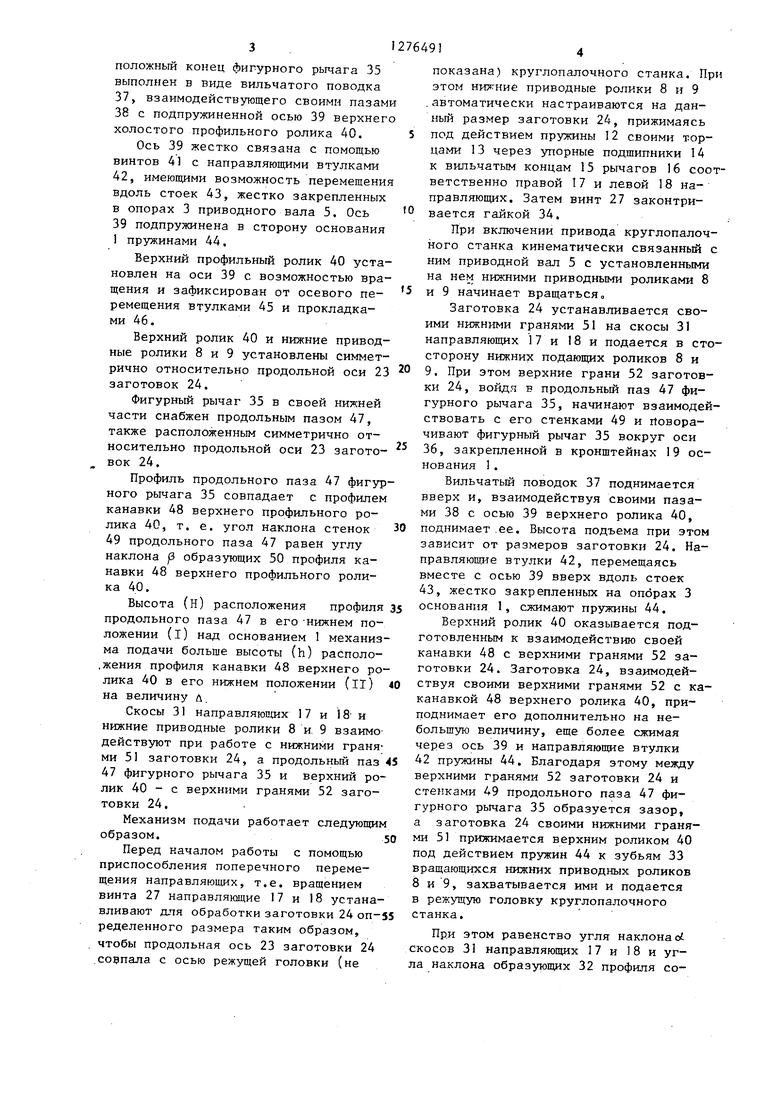

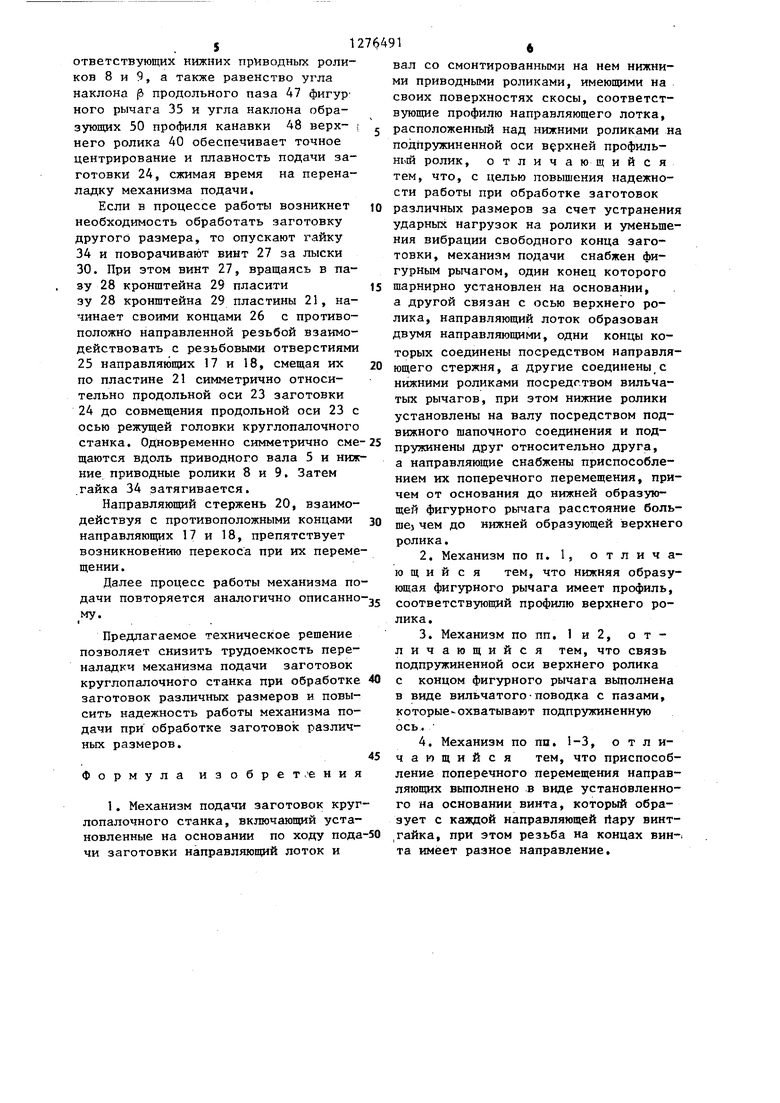

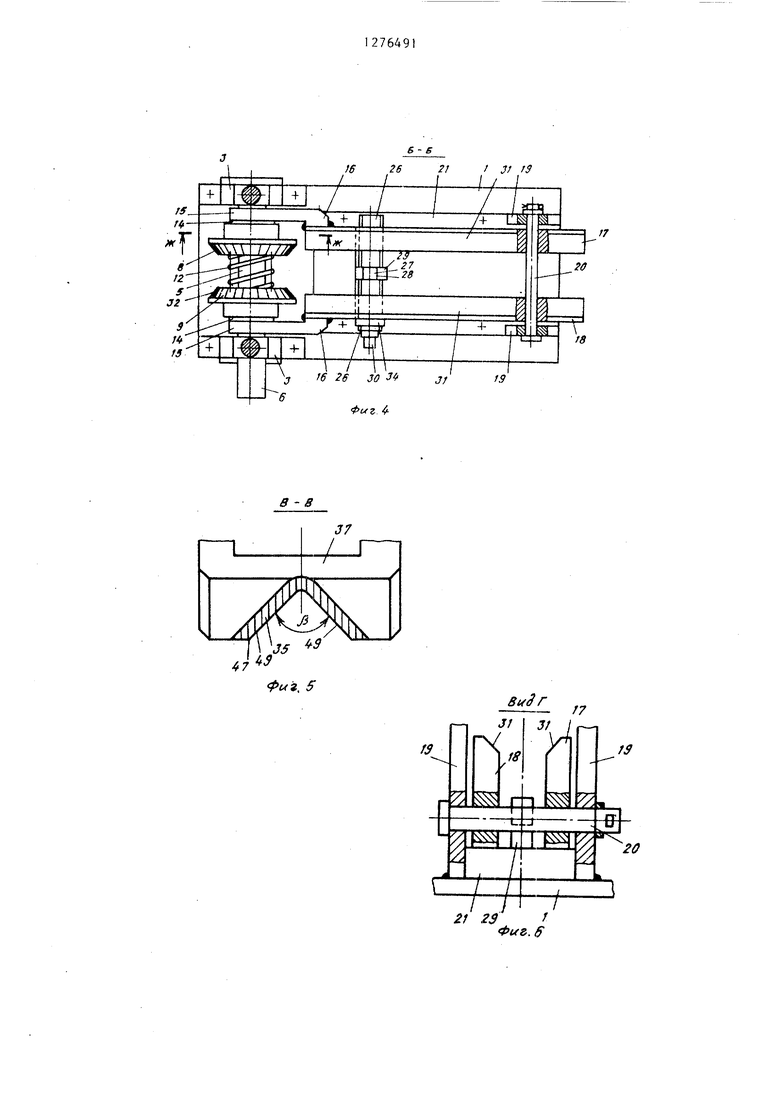

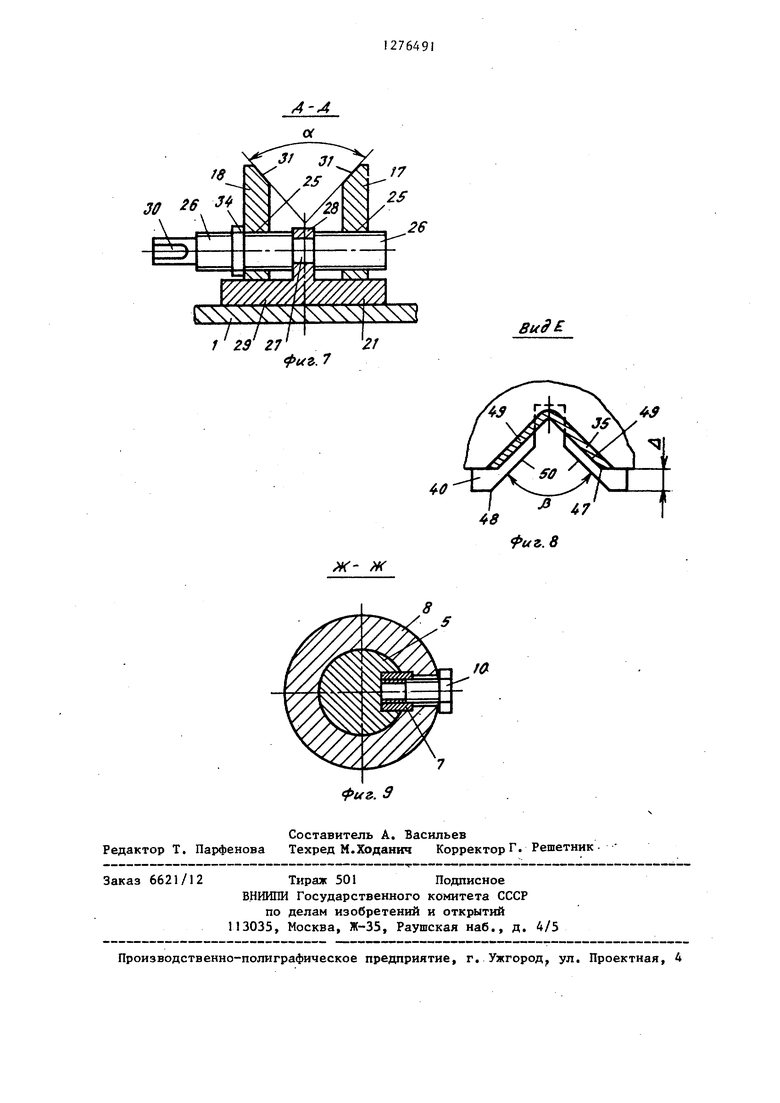

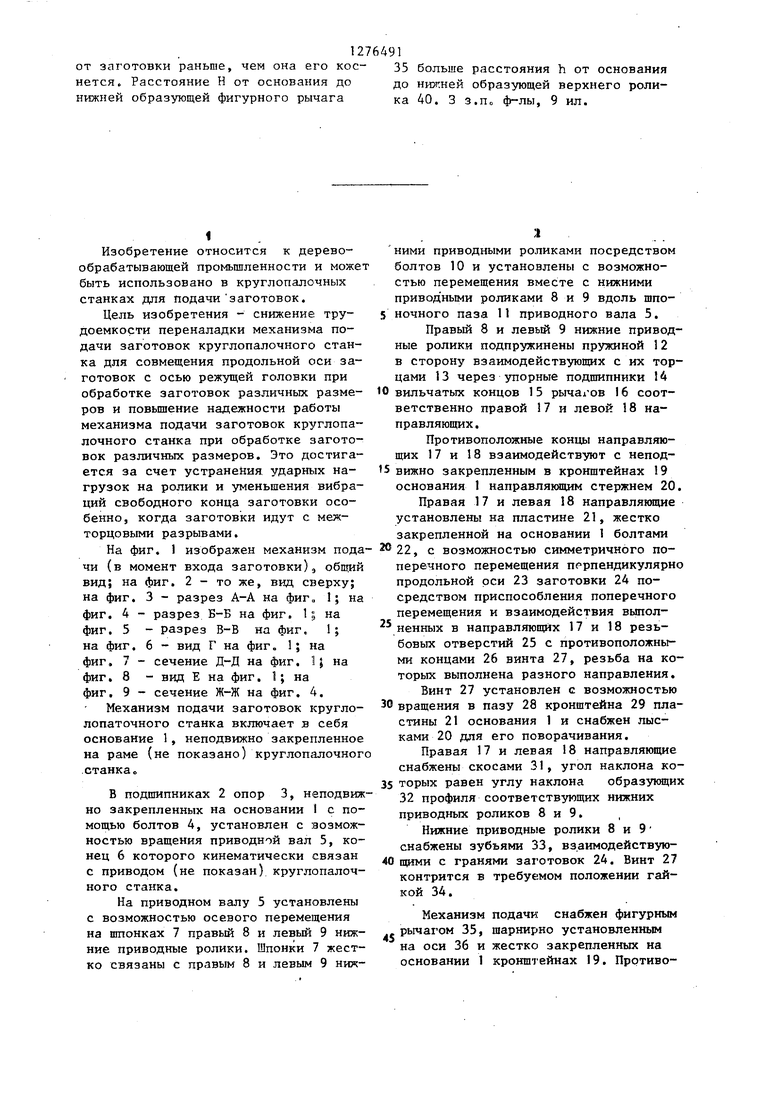

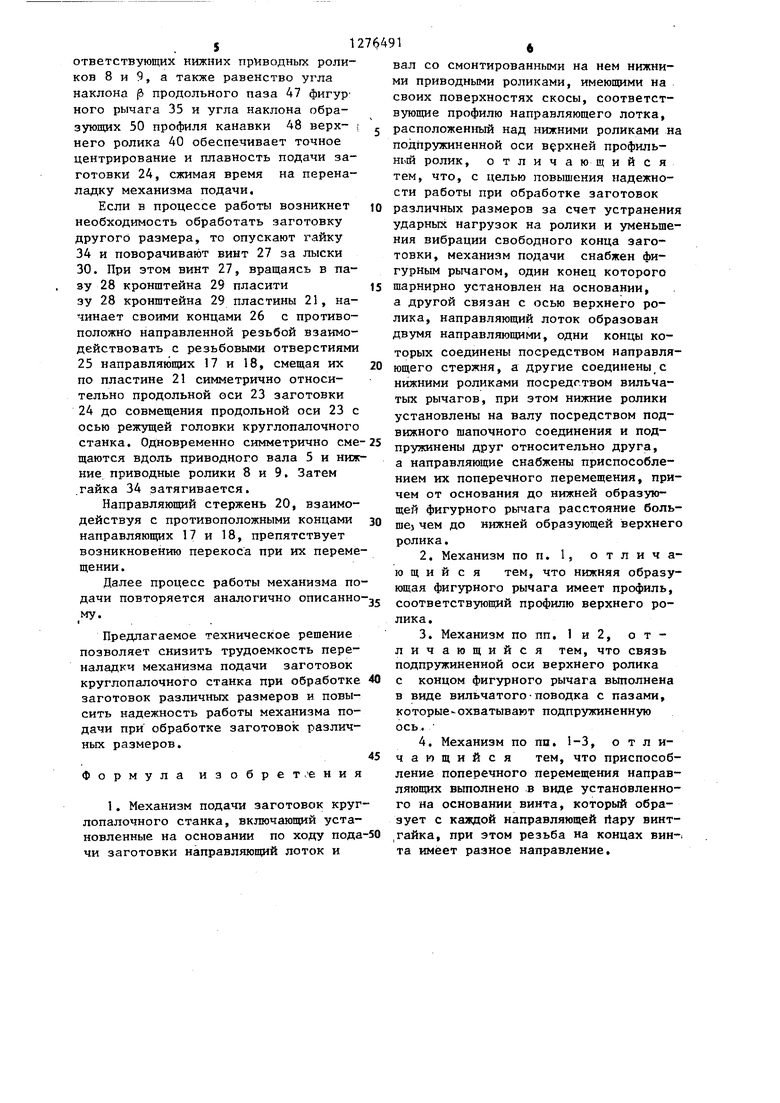

На фиг. 1 изображен механизм подачи (в момент входа заготовки), общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг,, 1; на фиг. 4 - разрез Б-Б на фиг, 1; на фиг. 5 - разрез В-В на фиг. 1; на фиг. 6 - вид Г на фиг. 1; на фиг, 7 - сечение Д-Д на фиг. 1 $ на фиг. 8 - вид Е на фиг. 1; на фиг. 9 - сечение Ж-Ж на фиг. 4.

Механизм подачи заготовок круглолопаточного станка включает в себя основание 1, неподвижно закрепленное на раме (не показано) круглопалочног станка о

В подшипниках 2 опор 3, неподвижно закрепленных на основании 1 с помощью болтов 4, установлен с возможностью вращения приводной вал 5, конец 6 которого кинематически связан с приводом (не показан) круглопалочного станка.

На приводном валу 5 установлены с возможностью осевого перемещения на шпонках 7 правый 8 и левый 9 нижние приводные ролики. Шпонки 7 жестко связаны с правым 8 и левым 9 нижними приводными роликами посредством болтов 10 и установлены с возможностью перемещения вместе с нижними приводными роликами В и 9 вдоль шпо5 ночного паза 11 приводного вала 5.

Правый 8 и левый 9 нижние приводные ролики подпружинены пружиной 12 в сторону взаимодействующих с их торцами 13 через упорные подшипники 14

10 вильчатых концов 15 рычагов 16 соответственно правой 17 и левой 18 направляющих .

Противоположные концы направляющих 17 и 18 взаимодействуют с непод5 вижно закрепленным в кронштейнах 19 основания 1 направляняцим стержнем 20. Правая 17 и левая 8 направляющие установлены на пластине 21, жестко закрепленной на основании болтами

2 22, с возможностью симметричного поперечного перемещения пррпендикуяярно продольной реи 23 заготовки 24 посредством приспособления поперечного перемещения и взаимодействия выпол ненных в направляющих 17 и 18 резьбовых отверстий 25 с противоположными концами 26 винта 27, резьба на которых выполнена разного направления. Винт 27 установлен с возможностью

30 вращения в пазу 28 кронштейна 29 пластины 21 основания 1 и снабжен лысками 20 для его поворачивания.

Правая 17 и левая 18 направляющие снабжены скосами 31, угол наклона ко35 торых равен углу наклона образуннцих 32 профиля соответствующих нижних приводных роликов 8 и 9.

Нижние приводные ролики 8 и 9 снабжены зубьями 33, взаимодействую40 щими с гранями заготовок 24. Винт 27 контрится в требуемом положении гайкой 34.

Механизмподачи снабжен фигурным

- рычагом 35,шарнирно установленным

на оси 36 ижестко закрепленных на

основании 1кронштейнах 19. Прртивоположиый конец фигурного рычага 35 выполнен в виде вильчатого поводка 37, взаимодействующего своими пазами 38с подпружиненной осью 39 верхнего холостого профильного ролика 40. Ось 39 жестко связана с помощью винтов 41 с направляющими втулками 42, имеющими возможность перемещения вдоль стоек 43, жестко закрепленных в опорах 3 приводного вала 5, Ось 39подпружинена в сторону основания 1 пружинами 44, Верхний профильный ролик 40 установлен на оси 39 с возможностью вращения и зафиксирован от осевого перемещения втулками 45 и прокладками 46. Верхний ролик 40 и нижние приводные ролики 8 и 9 установлены симметрично относительно продольной оси 23 заготовок 24. Фигурный рычаг 35 в своей нижней части снабжен продольным пазом 47, также расположенным симметрично относительно продольной оси 23 заготоБОК 24. Профиль продольного паза 47 фигур ного рьиага 35 совпадает с профилем канавки 48 верхнего профильного ролика 40, т. е. угол наклона стенок 49 продольного паза 47 равен углу наклона /3 образующих 50 профиля канавки 48 верхнего профильного ролика 40. Высота (н) расположения профиля продольного паза 47 в его -нижнем положении (l) над основанием 1 механиз ма подачи больще высоты (h) располо,жения профиля канавки 48 верхнего ро лика 40 в его нижнем положении (ll) на величину д Скосы 31 направляющих 17 и 18- и нижние приводные ролики 8 и. 9 взаимо действуют при работе с нижними граня ми 51 заготовки 24, а продольный паз 47 фигурного рычага 35 и верхний ро лик 40 - с верхними гранями 52 заготовки 24. Механизм подачи работает следующи образом. Перед началом работы с помощью приспособления поперечного перемещения направляющих, т.е. вращением винта 27 направляющие 17 и 18 устана вливают для обработки заготовки 24 определенного размера таким образом, чтобы продольная ось 23 заготовки 24 совпала с осью режущей головки (не показана) круглопалочного станка. При этом ни7--ние приводные ролики 8 и 9 .автоматически настраиваются на данный размер заготовки 24, прижимаясь под действием пружины 12 своими торцами 13 через упорные подшипники 14 к вильчатым концам 15 рычагов 16 соответственно правой 17 и левой 18 направляющих. Затем винт 27 законтривается гайкой 34. При включении привода круглопалочного станка кинематически связанный с ним приводной вал 5 с установленными на нем нижними приводными роликами 8 и 9 начинает вращаться Заготовка 24 устанавливается своими нижними гранями 51 на скосы 31 направляющих 17 и 18 и подается в стосторону нижних подающих роликов 8 и 9. При этом верхние грани 52 заготовки 24, войд.ч в продольный паз 47 фигурного рычага 35, начинают взаимодействовать с его стенками 49 и поворачивают фигурный рычаг 35 вокруг оси 36, закрепленной в кронштейнах 19 основания 1 . Вильчатый поводок 37 поднимается вверх и, взаимодействуя своими пазами 38 с осью 39 верхнего ролика 40, поднимает .ее. Высота подъема при этом зависит от размеров заготовки 24. Направляющие втулки 42, перемещаясь вместе с осью 39 вверх вдоль стоек 43, жестко закрепленных на опорах 3 основания 1, сжимают пружины 44. Верхний ролик 40 оказывается подготовленным к взаимодействию своей канавки 48 с верхними гранями 52 заготовки 24. Заготовка 24, взаимодействуя своими верхними гранями 52 с каканавкой 48 верхнего ролика 40, приподнимает его дополнительно на небольшую величину, еще более сжимая через ось 39 и направляющие втулки 42 пружины 44. Благодаря этому между верхними гранями 52 заготовки 24 и стенками 49 продольного паза 47 фигурного рычага 35 образуется зазор, а заготовка 24 своими нижними гранями 51 прижимается верхним роликом 40 под действием пружин 44 к зубьям 33 вращающихся нижних приводных роликов 8 и 9, захватывается ими и подается в режущ-ую головку круглопалочного станка. При этом равенство угля наклона о косов 31 направляющих 17 и 18 и уга наклона образующих 32 профиля со51ответствующих нижних приводных роликов 8 и 9, а также равенство угла наклона (J продольного паза 47 фигур кого рычага 35 и угла наклона образующих 50 профиля канавки 48 верх- ; него ролика 40 обеспечивает точное центрирование и плавность подачи заготовки 24, сжимая время на переналадку механизма подачи. Если в процессе работы возникнет необходимость обработать заготовку другого размера, то опускают гайку 34 и поворачивают винт 27 за лыски 30. При этом винт 27, вращаясь в пазу 28 кронштейна 29 пласити зу 28 кронштейна 29 пластины 21, начинает своими концами 26 с противоположно направленной резьбой взаимодействовать с резьбовыми отверстиями 25 направлявэщих 17 и 18, смещая их по пластине 21 симметрично относительно продольной оси 23 заготовки 24 до совмещения продольной оси 23 с осью режущей головки круглопапочного станка. Одновременно симметрично сме щаются вдоль приводного вала 5 и ниж ние приводные ролики 8 и 9. Затем .гайка 34 затягивается. Направляющий стержень 20, взаимодействуя с противоположными концами направляющих 17 и 18, препятствует возникновению перекоса при их переме щении. Далее процесс работы механизма по аналогично описанно дачи повторяется му. Предлагаемое техническое решение позволяет снизить трудоемкость переналадки механизма подачи заготовок круглопалочного станка при обработке заготовок различных размеров и повысить надежность работы механизма подачи при обработке заготовок различных размеров. Формула изобрет е н и я 1. Механизм подачи заготовок круг лопалочного станка, включающий установленные на основании по ходу пода чи заготовки направляющий лоток и 1 вал со смонтированными на нем нижними приводными роликами, имеющими на своих поверхностях скосы, соответствующие профилю направляющего лотка, расположенный над нижними роликами на подпружиненной оси верхней профильный ролик, отличающийся тем, что, с целью повышения надежности работы при обработке заготовок различных размеров за счет устранения ударных нагрузок на ролики и уменьшения вибрации свободного конца заготовки, механизм подачи снабжен фигурным рычагом, один конец которого шарнирно установлен на основании, а другой связан с осью верхнего ролика, направляющий лоток образован двумя направляющими, одни концы которых соединены посредством направляющего стержня, а другие соединены,с нижними роликами посредством вильчатых рычагов, при этом нижние ролики установлены на валу посредством подвижного шапочного соединения и подпружинены друг относительно друга, а направляющие снабжены приспособлением их поперечного перемещения, причем от основания до нижней образующей фигурного рычага расстояние больше} чем до нижней образующей верхнего ролика. 2.Механизм по п. 1 $ отличающийся тем, что нижняя образующая фигурного рычага имеет профиль, соответствушш 1Й профилю верхнего ролика. 3.Механизм по пп, 1 и 2, отличающийся тем, что связь подпружиненной оси верхнего ролика с концом фигурного рычага выполнена в виде вильчатого-поводка с пазами, которыеохватывают подпружиненную ось. 4.Механизм по пп. 1-3, отличающийся тем, что приспособление поперечного перемещения направляющих вьтолнено в виде установленного на основании винта, который образует с каждой направляющей rtapy винтгайка, при этом резьба на концах винта имеет разное направление. J 37 16 26 35 / J/ 2

ll5l3 7 /2 JJ J3 Jf 1$ .г

П й-г. 3 J6

17

фиг, 5

L /7

21 23

Фие.&

| Круглопалочный станок | 1959 |

|

SU131079A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Кн | |||

| Ф | |||

| М | |||

| Манжоса-Деревообрабатывающие станки | |||

| М.: Гослесбумиздат, 1963, с | |||

| Способ и прибор для акустического исследования земных напластований | 1923 |

|

SU488A1 |

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

Авторы

Даты

1986-12-15—Публикация

1985-02-20—Подача