I

Изобретение относится к черной мталлургии, конкретно к подготовке марганецсодержащего сырья для производства ферросплавов,Цель изобретения - повьппение степени дефосфорации, производительности процесса и его экологичности.

Суть изобретения заключается в том, что в смесь дополнительно вводят материал, содержащий металлическое железо, причем восстановитель и железо в смеси берут в количестве обеспечивающем отношение фосфора к углероду Р/С и фосфора к желе.зу P/Fe, равное 0,1-1,03 и 0,04-0,18 соответственно, смесь натре вают до температуры на 28-75 С ниже температуры солидус марганецсодержащего сырья, выдерживают при этой температуре в течение 17-53 мин, затем разделяют металлическую и оксидную фазы известными способами обогащения

Предусматривается также, что при необходимости процесс повторяют указанным способом 2-3 раза о

В мйрганецсодержащем сырье фосфор представлен сложными фосфорсодержащими минералами, восстановление которых происходит по следующей схеме;

(FeMn)j,(PO,)y + AjjC /Fe, Mn/,,P, + 4„СОКроме того, незначительное количество фосфора до 30% представлено фосфатом кальция, восстановление которого идет по схеме:

СазР,,Ов + 3 SiOz + 5 С 3 CaSiO. + Р, + 5 СО

Восстановленный по этой схеме элементарный фосфор, имеющий больщую упругость пара, может удалиться с газообразными продуктами реакции или в соединении с водородом. Поэтому предельная степень дефосфорации марганед содержащего сырья, даже с обработкой водянь м паром, ограничивается количеством фосфора, находящегося в виде трифосфата кальция, и не превышает 25-30%, независимо от длительности обработки и расхода пара.

Ввод металлического железа в смесь оказывает каталитическое воздействие на восстановление фосфора за счет образования весьнс прочного соединения - фосфид железа по реакции

+ Р

.(,г

- 2 Fe.P,

Z(rK)

10

15

20

25

30

-Особенностью реакции является возможность ее протекания в твердофаз ном состоянии без образования жидкой фазы (металлической или оксидной),, Таким образом, разделив указанные фазы, обеспечивают дефосфорацию марганецсодержащего сырья.

Выполненные расчеты и лабораторные испытания показали, что в шихте целесообразно иметь соотношение фосфора к углероду Р/С в пределах 0,1- 1,03 и фосфора к железу P/Fe 0,04- 0,18.

Указанные пределы обусловлены качеством сырья по фосфору и необходимым количеством железа для образования его фосфатов о

При недостатке восстановителя (р/с 1,03) фосфор восстанавливается только на 12-18%, что соответственно снижает степень дефосфорацки на 20-30%, При избытке восстановителя в шихте (р/с 1 0,1) увеличение восстановления фосфора не наблюдается , но при этом возможно частичное восстановление Мп до карбида.

Восстановленный фосфор связывается в фосфиды железа (железо вводится в шихту в виде металлического). При 35 недостатке железа в шихте (P/Fe 0,18) восстановленный фосфор неполностью связывается в фосфиды и степень дефосфорации снижается на 10-15%. Введение большого количества железа 40 (P/Fe ; 0,04) практически не влияет на степень дефосфорации, но при этом увеличиваются энергозатраты на нагрев шихты,

Температурньм режим процесса оп- 5 ределяется физико-химическими свойствами марганецсодержащего сырья и прежде всего теьтературой его плавления .

ОпытньЕм путём установлено, что оп- тимальная температура процесса нахоится в пределах на 28-75 С ниже температуры солидус, т.е. температуры появления жидкой фазы марганецсодер- жащего сырья.

Нагрев смеси до температуры с разницей меньше чем приводит к локальному образованию жидкой фазы в смеси, что затрудняет разделение металлической и оксидной фаз и снижае степень дефосфорации.

Нагрев с разницей более 75 С ухудшает термодинамические и кинетически условия протекания восстановительных и диффузионных процессов, что также снижает степень дефосфорации и производительность.

Время изотермической выдержки смеси зависит от гранулометрического состава исходного марганецсодержащег сырья. Применение мелкодисперсного сы сырья (шламы, пьши) позволяет сократить время выдержки, а использование марганцевых концентратов требует более длительной вьщержки.

Установлено, что при вьщержке менее 17 мин степень дефосфорации снижается, а при выдержке более 53 мин глубина дефосфорации практически не изменяется, но снижается производИ- тельность процесса,

В идентичных лабораторных условиях был опробован предлагаемый способ удаления фосфора и способ- прототип

В качестве шихтовых материалов использовали марганцевый концентрат 11-сорта.тламы, коксик и стальную стружку. После тщательного перемешивания шихты ее загружали в апундовый тигель, помещали в печь Таммана, нагревали до необходимой температуры и вьщерживали при этой температуре. Затем извлекали тигель, охлаждали на воздухе и разделяли мeтaлличecк o и оксидную фазы с помощью постоянного магнита.

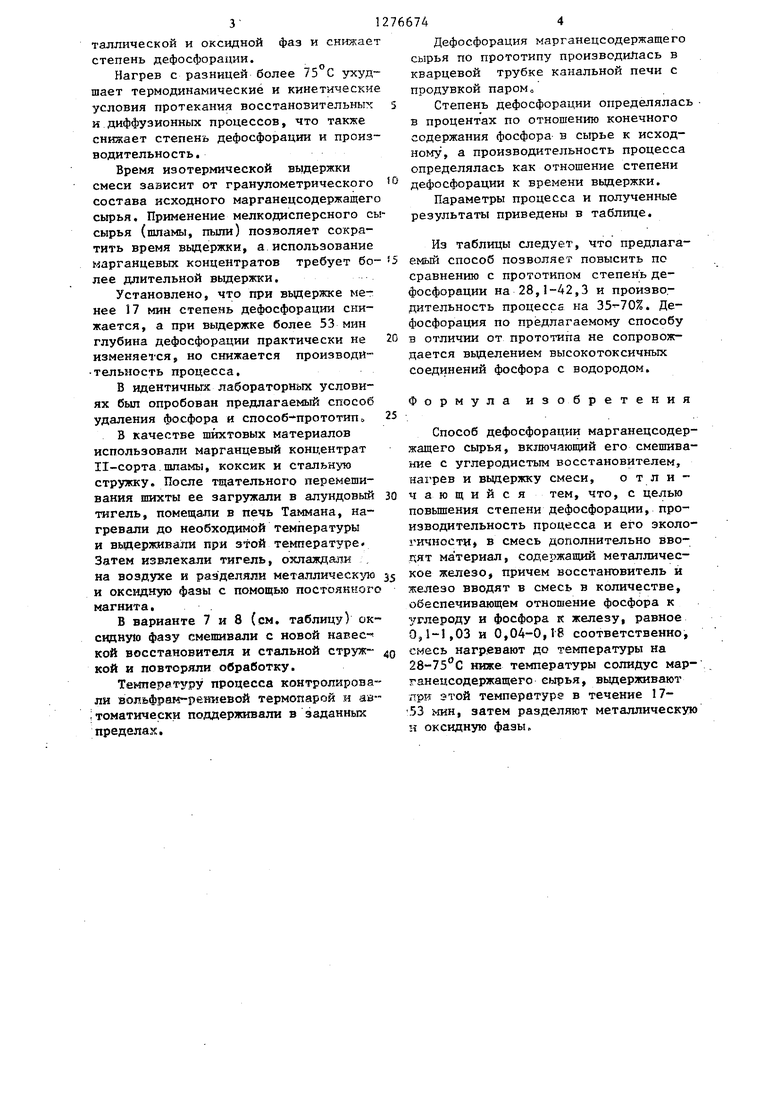

В варианте 7 и 8 (см. таблицу) оксидную фазу смешивали с новой навес- кой восстановителя и стальной струж- кой и повторяли обработку.

Температуру процесса контролировали вольфрак реш евой термопарой и ав ;томатически поддерживали в заданных пределах.

0

O

5

Дефосфорация марганецсодержащего сырья по прототипу производилась в кварцевой трубке канальной печи с продувкой паромо

Степень дефосфорации определялась в процентах по отношению конечного содержания фосфора в сырье к исходному, а производительность процесса определялась как отношение степени дефосфорации к времени выдержки.

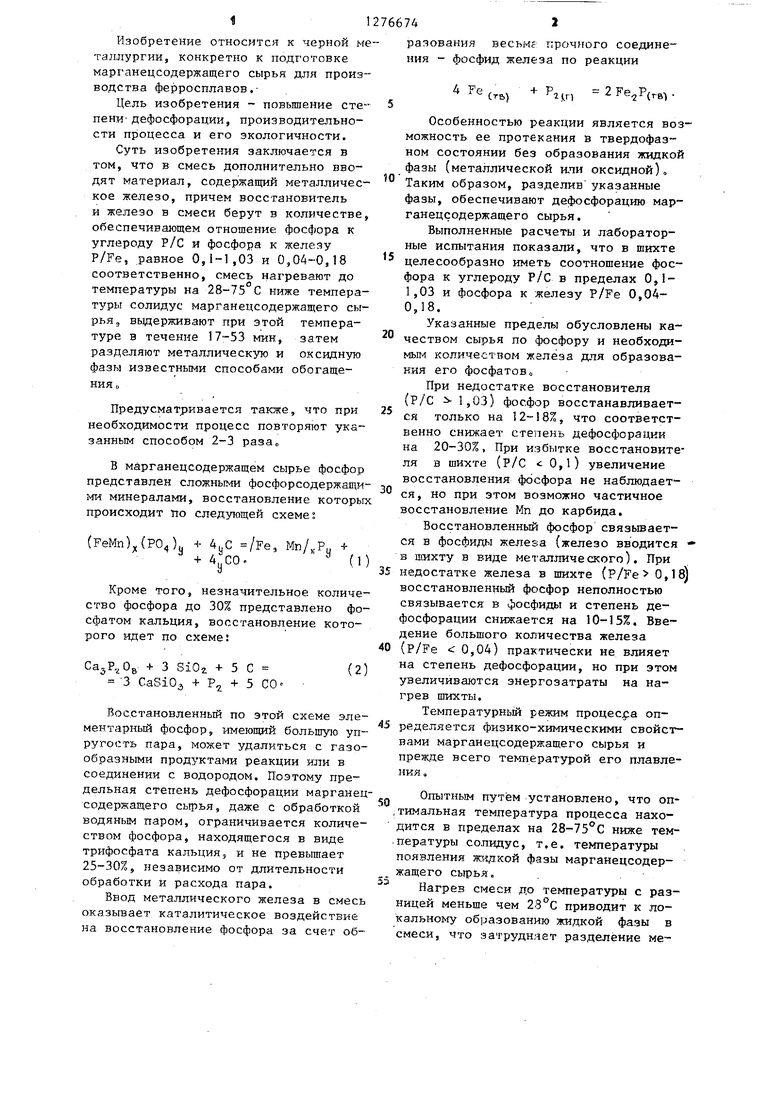

Параметры процесса и полученные результаты приведены в таблице.

Из таблицы следует, что предлагаемый способ позволяет повысить по сравнению с прототипом степень дефосфорации на 28,1-42,3 и производительность процесса на . Дефосфорация по предлагаемому способу а отличии от прототипа не сопровождается вьзделением высокотоксичньпс соединений фосфора с водородом.

Формула изобретения

Способ дефосфорации марганецсодержащего сырья, включающий его смешивание с углеродистым восстановителем, нагрев и выдержку смеси, отличающийся тем, что, с целью повьшгения степени дефосфорации, производительность процесса и его эколо- гичности в смесь дополнительно вводят материал, соде1.)жащий металлическое железо, причем восстановитель и железо вводят в смесь в количестве, обеспечивающем отношение фосфора к углероду и фосфора к железу, равное 0,1-1,03 и 0,04-0,18 соответственно, смесь нагревают до температуры на 28-75°С ниже температуры солидус марганецсодержащего сырья, выдерживают при этой температуре в течение 17- 53 мин, затем разделяют металлическую н оксидную фазы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ СТАЛИ | 1990 |

|

RU2031139C1 |

| СПОСОБ ДЕФОСФОРАЦИИ МАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ | 2015 |

|

RU2594997C1 |

| Способ выплавки передельного малофосфористого марганцевого шлака с получением товарного низкофосфористого углеродистого ферромарганца | 2018 |

|

RU2711994C1 |

| Способ выплавки малофосфористого марганцевого шлака | 1986 |

|

SU1382866A1 |

| Способ переработки марганецсодержащего сырья | 2018 |

|

RU2697681C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| Получение оксидов активных металлов и концентратов из комплексных и трудно перерабатываемых железосодержащих руд селективным восстановлением элементов | 2024 |

|

RU2826667C1 |

| Шихта для выплавки высокоуглеродистого ферромарганца | 1987 |

|

SU1467092A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТЫХ МАРГАНЕЦСОДЕРЖАЩИХ СПЛАВОВ | 2010 |

|

RU2455379C1 |

| СПОСОБ ПЕРЕРАБОТКИ БЕДНЫХ ЖЕЛЕЗОМАРГАНЦЕВЫХ РУД И КОНЦЕНТРАТОВ С ПОЛУЧЕНИЕМ СПЛАВА УГЛЕВОССТАНОВИТЕЛЬНЫМ ПРОЦЕССОМ | 2008 |

|

RU2382089C1 |

Изобретение относится к области черной металлургии, конкретно к подготовке марганецсодержащего сьфья (не) для производства ферросплавов, Цель изобретения - повышение степени дефосфорации, производительности процесса и его экологичности. Способ состоит в том, что в смесь дополнительно вводят материал, содержащий металлическое железо; восстановитель и железо вводят в смесь в количестве обеспечивающем отношение фосфора к углероду и фосфора к железу, равное 0,1-1,03 и 0,04-0,18 соответственно. Смесь нагревают до температуры на 28-75 С ниже температуры солидус МС, вьщерживают при этой температуре в течение 17-53 мин, затем разделяют металлическую и оксидную фазы. 1 табл. (Л С

| Хитрик С | |||

| И., Гасик М | |||

| И., Кугер А | |||

| Г | |||

| Получение низкофосфористых марганцевых концентратов | |||

| Киев: Техника, 1969, с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Способ дефосфорации марганцевых концентратов | 1974 |

|

SU514027A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| МУРаховский, Мироненко, А | |||

| А | |||

| Кузнецова, Ганцеровский, И | |||

| П, Рогачев, Матвиенко, С | |||

| Г | |||

| Грищенко, Ишутин, Ио И | |||

| Люборец, | |||

Авторы

Даты

1986-12-15—Публикация

1985-07-12—Подача