Изобретение относится к литейному производству, в частности к системам терморегулирования металлических форм и металлических формообразующих элементов.

Целью изобретения является упрощение конструкции и сокращение числа теплообменных полостей литейной формы, повышение надежности и экономичности регулирования температуры литейной формы, расширение диапазона регулирования.

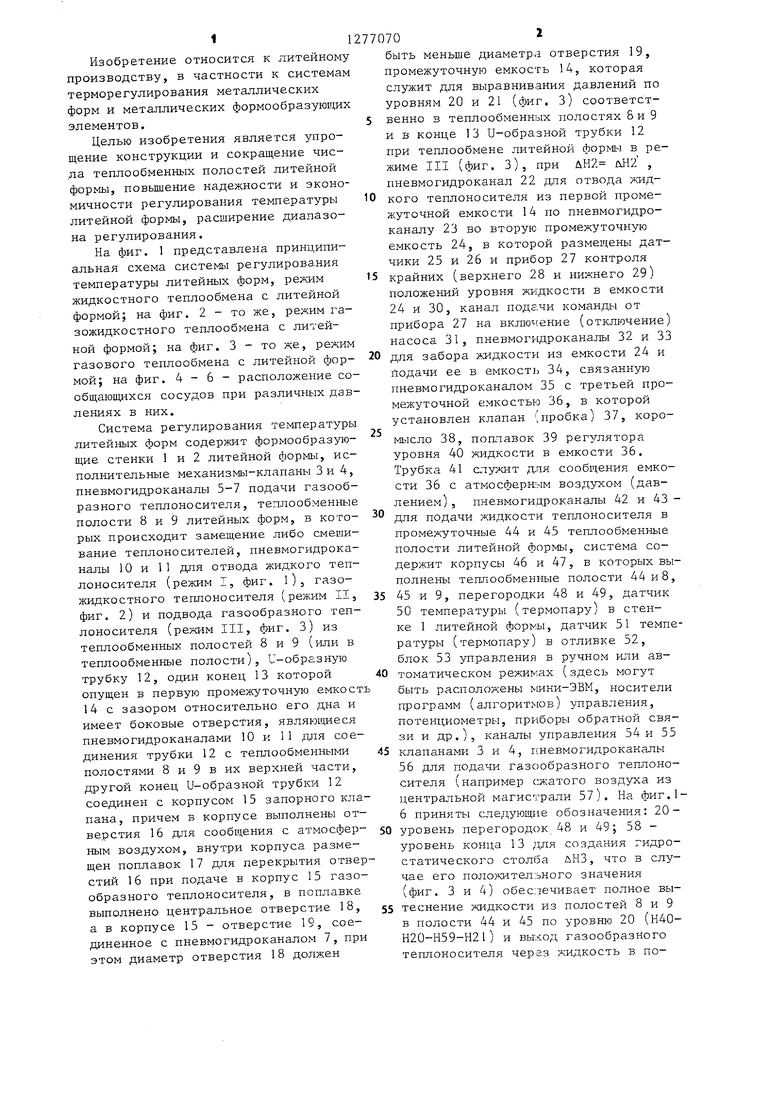

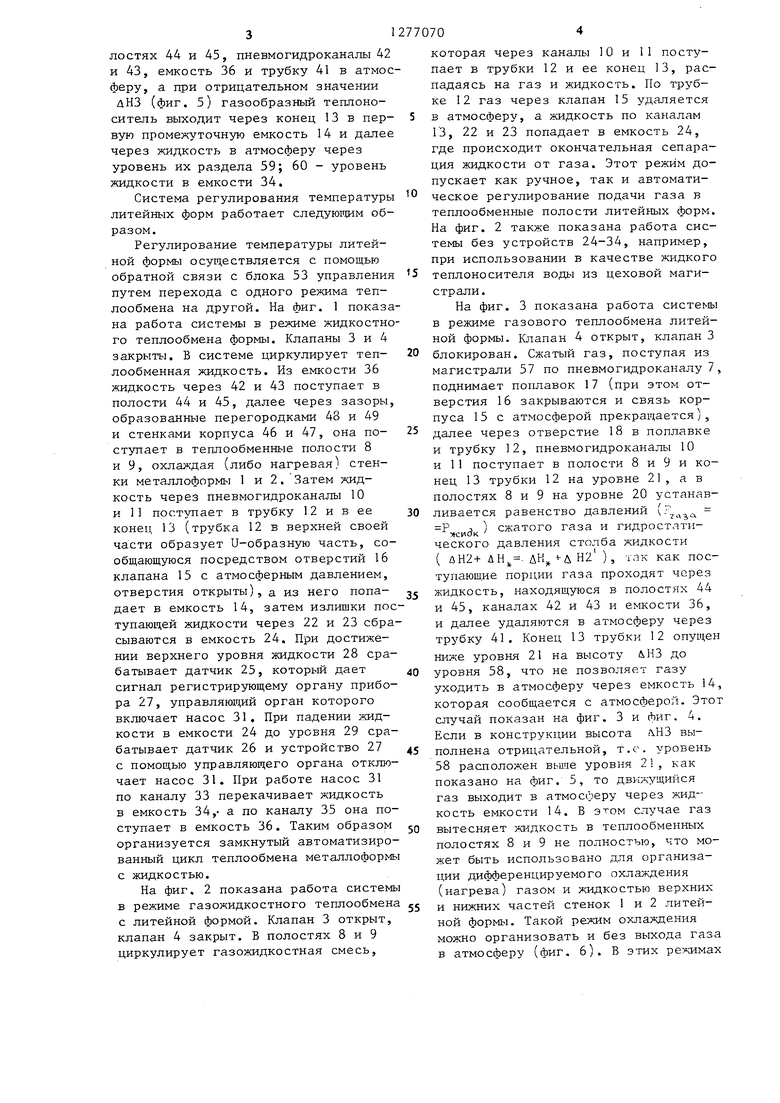

На фиг. 1 представлена принципиальная схема системы регулирования температуры литейных форм, pejreiM жидкостного теплообмена с литейной формой; на фиг. 2 - то же, режим газожидкостного теплообмена с литейной формой; на фиг. 3 - то же, режим газового теплообмена с литейной формой; на фиг. 4 - 6 - расположение сообщающихся сосудов при различных давлениях в них.

Система регулирования температуры литейных форм содержит формообразующие стенки и 2 литейной формы, исполнительные механизмы-клапаны Зи 4, пневмогидроканалы 5-7 подачи газообразного теплоносителя, теплообменные полости 8 и 9 литейных форм, в которых происходит замещение либо смешивание теплоносителей, пневмогидроканалы 10 и 11 для отвода жидкого теплоносителя (режим I, фиг. 1), газожидкостного теплоносителя (режим 11, фиг. 2) и подвода газообразного теплоносителя (режим III, фиг. З) из теплообменных полостей 8 и 9 (или в теплообменные полости), U-обргзную трубку 12, один конец 13 которой опущен в первую промежуточную емкост 14 с зазором относительно его дна и имеет боковые отверстия, являющиеся пневмогидроканалами 10 и 11 для соединения трубки 12 с теплообменными полостями 8 и 9 в их верхней части, другой конец U-образной трубки 12 соединен с корпусом 15 запорного клапана, причем в корпусе выполнены отверстия 16 для сообщения с атмосферным воздухом, внутри корпуса размещен поплавок 17 для перекрытия отверстий 16 при подаче в корпус 15 газообразного теплоносителя, в поплавке выполнено центральное отверстие 18, а в корпусе 15 - отверстие 19, соединенное с пневмогидроканалом 7, при этом диаметр отверстия 18 должен

5

быть меньше диаметра отверстия 19, промежуточную емкость 14, которая служит для выравнивания давлений по уровням 20 и 21 (фиг. З) соответственно в теплообменных полостях 8и 9 и в конце 13 и-образной трубки 12 при теплообмене литейной формы в режиме III (фиг. 3), при ДН2 йН2 , пневмогидроканал 22 для отвода жидкого теплоносителя из первой промежуточной емкости 14 по пневмогидро- каналу 23 во вторую промежуточную емкость 24, в которой размещены датчики 25 и 26 и прибор 27 контроля

5 крайних (верхнего 28 и нижнего 29) положений уровня жидкости в емкости 24 и 30, канал подачи команды от прибора 27 на включение (отключение) насоса 31, пневмогидроканалы 32 и 33

0 для забора жидкости из емкости 24 и Подачи ее в емкост 34, связанную пневмогидроканалом 35 с третьей промежуточной емкостьь: 36, в которой установлен клапан (пробка) 37, коромысло 38, поплавок 39 регулятора уровня 40 жидкости в емкости 36. Трубка 41 служит для сообщения емкости 36 с атмосферным воздугхом (давлением) , пневмогидроканалы 42 и 43 - для подачи жидкости теплоносителя в промежуточные 44 и 45 теплообменные полости литейной формы, система содержит корпусы 46 и 47, в которых выполнены теппообменные полости 44 и 8,

5 45 и 9, перегородки 48 и 49, датчик 50 температуры (термопару) в стенке 1 литейной формы, датчик 51 температуры (термопару) в отливке 52, блок 53 управления в ручном или автоматическом режимах (здесь могут быть расположены мини-ЭВМ, носители программ (алгоритмов) управления, потенциометры, приборы обратной связи и др.), каналы управления 54 и 55 клапанами 3 и 4, кневмогидроканалы 56 для подачи газообразного теплоносителя I,например сжатого воздуха из центральной магистрали 57). На фиг.1- 6 приняты следующие обозначения: 20- уровень перегородок 48 и 49; 58 - уровень конца 13 для создания гидростатического столба ДЫЗ, что в случае его положительного значения (фиг. 3 и 4) обеспечивает полное вы5 теснение жидкости из полостей 8 и 9 в полости 44 и 45 по уровню 20 (Н40- Н20-Н59-Н21) и выход газообразного теплоносителя через жидкость в по0

0

5

0

3

лостях 44 и 45, пневмогидроканалы 42 и 43, емкость 36 и трубку 41 в атмосферу, а при отрицательном значении дНЗ (фиг, 5) газообразный теплоноситель выходит через конец 13 в первую промежуточную емкость 14 и далее через жидкость в атмосферу через уровень их раздела 59; 60 - уровень жидкости в емкости 34.

Система регулирования температуры литейных форм работает следуюх щм образом.

Регулирование температуры литейной формы осуществляется с помощью обратной связи с блока 53 управления путем перехода с одного режима теплообмена на другой. На фиг. 1 показана работа системы в режиме жидкостного теплообмена формы. Клапаны 3 и 4 закрыты. В системе циркулирует теп- лообменная жидкость. Из емкости 36 жидкость через 42 и 43 поступает в полости 44 и 45, далее через зазоры, образованные перегородками 48 и 49 и стенками корпуса 46 и 47, она поступает в теплообменные полости 8 и 9, охлаждая (либо нагревая) стенки металлоформы 1 и 2, Затем жидкость через пневмогидроканалы 10 и 11 поступает в трубку 12 ив ее конец 13 (трубка 12 в верхней своей части образует U-образную часть, сообщающуюся посредством отверстий 16 клапана 15 с атмосферным давлением, отверстия открыты), а из него попадает в емкость 14, затем излишки поступающей жидкости через 22 и 23 сбрасываются в емкость 24, При достижении верхнего уровня жидкости 28 срабатывает датчик 25, который дает сигнал регистрирующему органу прибора 27, управлякаций орган которого включает насос 31, При падении жидкости в емкости 24 до уровня 29 срабатывает датчик 26 и устройство 27 с помощью управляющего органа отключает насос 31. При работе насос 31 по каналу 33 перекачивает жидкость в емкость 34,- а по каналу 35 она поступает в емкость 36, Таким образом организуется замкнутый автоматизированный цикл теплообмена металлоформы с жидкостью.

На фиг, 2 показана работа системы в режиме газожидкостного теплообмена с литейной формой. Клапан 3 открыт, клапан 4 закрыт. В полостях 8 и 9 циркулирует газожидкостная смесь.

770704

которая через каналы 10 и 11 поступает в трубки 12 и ее конец 13, распадаясь на газ и жидкость. По трубке 12 газ через клапан 15 удаляется 5 в атмосферу, а жидкость по каналам 13, 22 и 23 попадает в емкость 24, где происходит окончательная сепарация жидкости от газа. Этот режим допускает как ручное, так и автомати0 ческое регулирование подачи газа в теплообменные полости литейных форм. На фиг, 2 также показана работа системы без устройств 24-34, например, при использовании в качестве жидкого

5 теплоносителя воды из цеховой магистрали.

На фиг, 3 показана работа системы в режиме газового теплообмена литейной формы. Клапан 4 открыт, клапан 3

0 блокирован. Сжатый газ, поступая из магистрали 57 по пневмогидроканалу 7, поднимает поплавок 17 (при этом отверстия 16 закрываются и связь корпуса 15 с атмосферой прекращается),

5 далее через отверстие 18 в поплавке и трубку 12, пневмогидроканалы 10 и 11 поступает в полости 8 и 9 и конец 13 трубки 12 на уровне 21, а в полостях 8 и 9 на уровне 20 устанавZ АЗ

0 ливается равенство давлений .J

Р , 3 ) сжатого газа и гидростлти TfC ИО к

ческого давления столба жидкости ( ДН2+ Н2 ), так как поступающие порции газа проходят через

5 жидкость, находящуюся в полостях 44 и 45, каналах 42 и 43 и емкости 36, и далее удаляются в атмосферу через трубку 41. Конец 13 трубки 12 опущен ниже уровня 21 на высоту &НЗ до

0 уровня 58, что не позволяет газу

уходить в атмосферу через емкость 14, которая сообщается с атмосферой. Этот случай показан на фиг. 3 и фиг. 4. Если в конструкции высота лНЗ вы5 полнена отрицательной, т,с. уровень 58 расположен вьЕие уровня 2, как показано на фиг. 5, то движущийся газ выходит в атмосферу через жидкость емкости 14. В этом случае газ

0 вытесняет жидкость в теплообменных полостях 8 и 9 не полностью, что может быть использовано для организации дифференцируемого охлаждения (нагрева) газом и жидкостью верхних

5 и нижних частей стенок 1 и 2 литейной формы. Такой режим охлаждения можно организовать и без выхода газа в атмосферу (фиг, 6), В этих режимах

циркуляция жидкости в системе приостанавливается, так как уровень жидкости 40 в емкости 36 достигает своего верхнего возможного положения, поплавок 39 всплывает и через рычаг 38 пробкой 37 перекрывает поступление жидкости из емкости 34. Емкость 34 рассчитывается таким образом, чтобы она не переполнилась при достижении в емкости 24 уровня жидкости 29, после чего насос 31 автоматически отключается.

Система может быть выполнена таким образом, чтобы между гидростатическим давлением жидкой теплообмен- ной среды на дне теплообменных полостей 8 и 9, 44 и 45 литейной формы Р на уровне 20, гидростатическим давлением в емкости 14 с жидкостью Р| на уровне 58 конца перевернутой U-образной трубки 12 и давлением сжатого газа в канале 7 . выполнялось одно из следующих соотношений:

(фиг- )

, (фиг. 5)

СР. .-( 6)

При чередовании теплообменных сред в системе регулирования температуры литейной формы исключены нагрев теплонесущей среды от дополнительных источников тепла и/или охлаждение охладителей в специальных устройствах.

Формула изобретения

1. Система регулирования температуры литейных форм, содержащая источники жидкого, газообразного и газожидкостного теплоносителей, подключенные к соответствующим контурам циркуляции, образованным пневмогид- роканалами, теплообменнь;ми полостями литейных форм, датчики температуры литейных форм и теплоносителя,- связанные с блоком управления, подключенным к исполнительным механизмам подачи жидкого, газообразного, газожидкостного теплоносителей, о т706

л и ч а ю щ а я с я тем, что, с целью упрощения конструкции, повышения надежности, экономичности и расширения диапазона регулирования, контуры циркуляции всех тепл:оносителей соединены между собой теплообменными полостями литейных форм и пневмогидро- каналами посредством промежуточных емкостей в систему сообщаюищхся меж- ду собой сосудов.

2. Система регулирования по п. 1, отличающаяся тем, что она содержит U-образную трубку, один

конец которой размещен в первой промежуточной емкости с зазором относительно ее дна, и снгьбжена боковыми ответвлениями, выполненными в верхней части U-образной трубки и соединенными с теплообменными полостями литейных форм в их верхней части, другой конец U-образной трубки соединен через запорный клапан с контуром для подачи газообразного теплоносителя,

причем запорный клапан выполнен в виде установленного в корпусе с зазором поплавка с выполненным в нем центральным отверстием, а в верхней части корпуса запорного клапана выполнены отверстия, связанные с атмосферой, первая промежуточная емкость подключена в контур циркуляции жидкого теплоносителя через вторую и третью промежуточные емкости с промежуточными теплообменными полостями литейных форм, причем гидростатическое давление Р„ жидкого теплоносителя на дне теплообменных полостей

литейнь х форм и гидростатическое дав1

ление Р в сосуде, с жидким тепло- к. .тр.,.

носителем на уровне конца U-образнои

трубки, размещенного в сосуде, давление Р( газообразного теплоносителя в системе и а.тмосферное давление связаны одним из следующих соотношений :

I K. рГ v г Р; р рг. р;; р Г.ТР Р/ р

Р-ГФ р р

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПАРИТЕЛЬ ЭТИЛБЕНЗОЛА С НИЗКИМ ПЕРЕПАДОМ ДАВЛЕНИЯ И ПРОЦЕСС ЭНЕРГОСБЕРЕЖЕНИЯ ДЛЯ ИСПАРЕНИЯ ЭТИЛБЕНЗОЛА В РЕАКЦИОННОЙ СИСТЕМЕ ДЕГИДРИРОВАНИЯ ДЛЯ ПОЛУЧЕНИЯ СТИРОЛА | 2022 |

|

RU2832969C2 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| Способ регулирования теплопередачи между жидким и газообразным теплоносителями и устройство для его осуществления | 1989 |

|

SU1703940A1 |

| КОМПАКТНЫЙ РЕАКТОР РЕФОРМИНГА | 2006 |

|

RU2415073C2 |

| Блок конверсии синтез-газа в жидкие углеводороды установки для переработки природного газа | 2017 |

|

RU2638853C1 |

| БИОРЕАКТОР С МЕМБРАННЫМ УСТРОЙСТВОМ ГАЗОВОГО ПИТАНИЯ МИКРООРГАНИЗМОВ | 2015 |

|

RU2596396C1 |

| Топка для путевого подогревателя | 2018 |

|

RU2696522C1 |

| Устройство для регулирования температуры литейной формы | 1981 |

|

SU996087A1 |

| ФЕРМЕНТЕР И ФЕРМЕНТАЦИОННАЯ УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 2019 |

|

RU2728193C1 |

| Устройство для регулирования температуры литейной формы | 1982 |

|

SU1030094A1 |

Изобретение относится к области литейного производства, в частности к системам терморегулирования металлических форм и металлических формообразующих элементов. Целью изобретения является упрощение конструкции, сокращение числа теплообменных полостей литейной ,ч, по;зь:; ;с-ние надежности н экономичности регулирования температуры литейной формы и расширение диапазона регулирования. Система регулирования температуры литейных форм содержит источники кого, газообразного и газожидкостного теплоносителей, которые подключены к соответствующим контурам циркуляции, образованным пневмогидрокана- лами, теплообменными полостями литейных форм, датчики температуры литейных форм и теплоносителя, подключенные к блоку управления исполнительными механизмами подачи жидкого, газообразного, газожидкостного теплоносителей. Контуры циркуляции жидкого, газообразного, газ лидкостного теплоносителег. сое, ;икены между собой теплообменными 1о.1юстя и литейных форм и пневмог;111роканалами посредством промежуточнмх eMKOcreii в систему сообщающихся меклу собой сосудов. 1 3,п. ф-лы, 6 ил. (/) Ю

U2.1

J7 J9 38 39

Подача боды

(Машстратный Водопровод)

Слив

(pLLi.3

,

f t

r

, ffri-f h

fc

XГ7 f, /7 - /Vj J c

N v

Редактор Э. Слиган Техред В.Кадар

Корр Подп

6666/4 Тирах 836

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор С. Шекмар Подписное

| Патент Франции N 1581056, кл, В 22 D 17/00, опублик, 1969 | |||

| Устройство для автоматического регулирования температуры валков каландра | 1974 |

|

SU546862A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1986-12-15—Публикация

1983-12-27—Подача