Изобретение относится к области порошковой металлургии, в частности к способам получения металлических порошков из uuiaMaj образующегося после шлифовальных операций.

Целью изобретения является повьпие- ние качества порошка.

Способ осуществляют следующим образом.

На первом этапе проводят механическое отделение смазочно-охлаждающей жидкости от шлама, на втором этапе проводят термообработку шихты в атмосфере недиссоциированного аммиака при 500 600°С в течение 20-АО мин. При этом происходит охрупчИвание метал ли ческой фракции. Шихта, подвергнутая указанному охрупчивающему отжигу,- свободно просеивается на вибросите с размером ячейки 50 мкм и более без предварительного измельчения. Такой отжиг исключает образование спеков ввиду низкой температуры.

Устранение операции механического измельчения исключает образование пьтевидной фракции абразива. Просев на вибросите приводит к разрушению стружечной формы подверженнь1х охруп- чиваниго металлических частиц шлама. При последующей магнитной сепарации обеспечивается качественное отделение абразивных частиц от металлической фракции шламовых отходов.

После магнитной сепарации порошок бтжигают в восстановительной атмосфере при 600-750 С.

И- р и м е р 1 i Шлам ШХ15СГ освобождают от смаэочно-охлаждающей жидкости механическим способом (центрифугированием), отжигают в атмосфере аммиака, просеивают на вибросите, с размером ячейки 50 мкм и подвергают двукратной электромагнитной сепарации.

Температура отжига , время отжига АО мин. . .

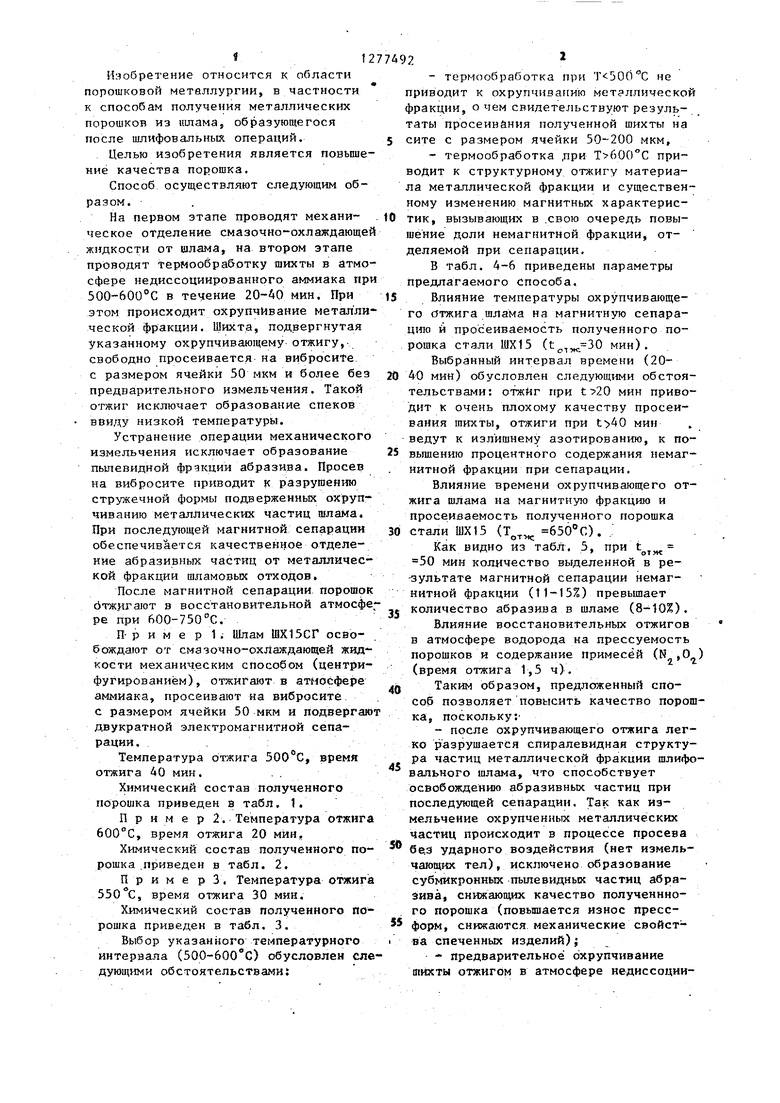

Химический состав полученного порошка приведен в табл. 1.

Пример 2. Температура отжига 600°С, время отжига 20 мин.

to

15

20

25

30

3$

40

45

-термообработка при Т 500 С не приводит к охрупчиваиию металлической фракции, о чем свидетельствуют результаты просеивания полученной шихты на сите с размером ячейки 50-200 мкм,

-термообработка ,при Т 600 С приводит к структурному отжигу материала металлической фракции и существенному изменению магнитных характеристик, вызывающих в .свою очередь повышение доли немагнитной фракции, отделяемой при сепарации,

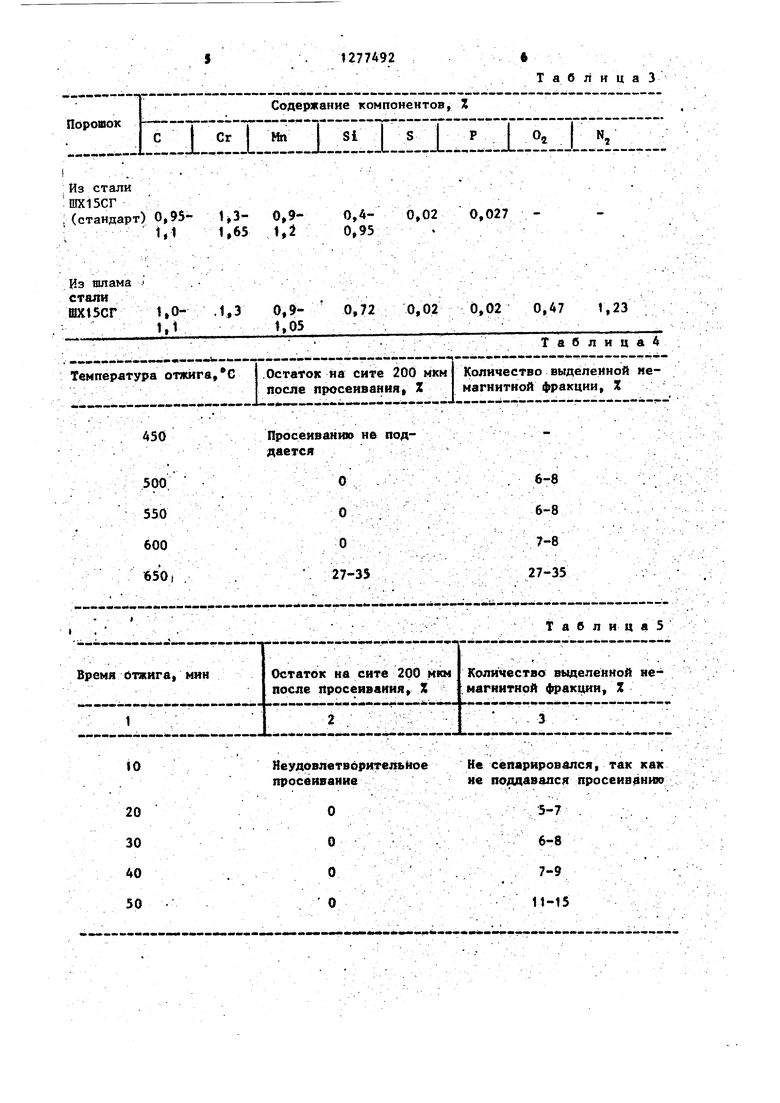

В табл. 4-6 приведены параметры предлагаемого способа.

Влияние температуры охрупчивающе- го отжига шлама на магнитную сепарацию и прос еиваемость полученного порошка стали ШХ15 (t.,30 мин).

Выбранный интервал времени (20- 40 мин) обусловлен следующтми обстоятельствами: отжиг при мин приводит к очень плохому качеству просеивания шихты, отжиги при мин ведут к излишнему азотированию, к повышению процентного содержания немагнитной фракции при сепарации.

Влияние времени охрупчивающего отжига шлама на магнитную фракцию и просеиваемость полученного порошка стали ШХ15 (Т. 650 С). .

Как видно из табл. 5, при t 50 мин количество выделенной в ре- -зультате магнитной сепарации немагнитной фракции (t1-15%) превьш1ает количество абразива в шламе (8-10%).

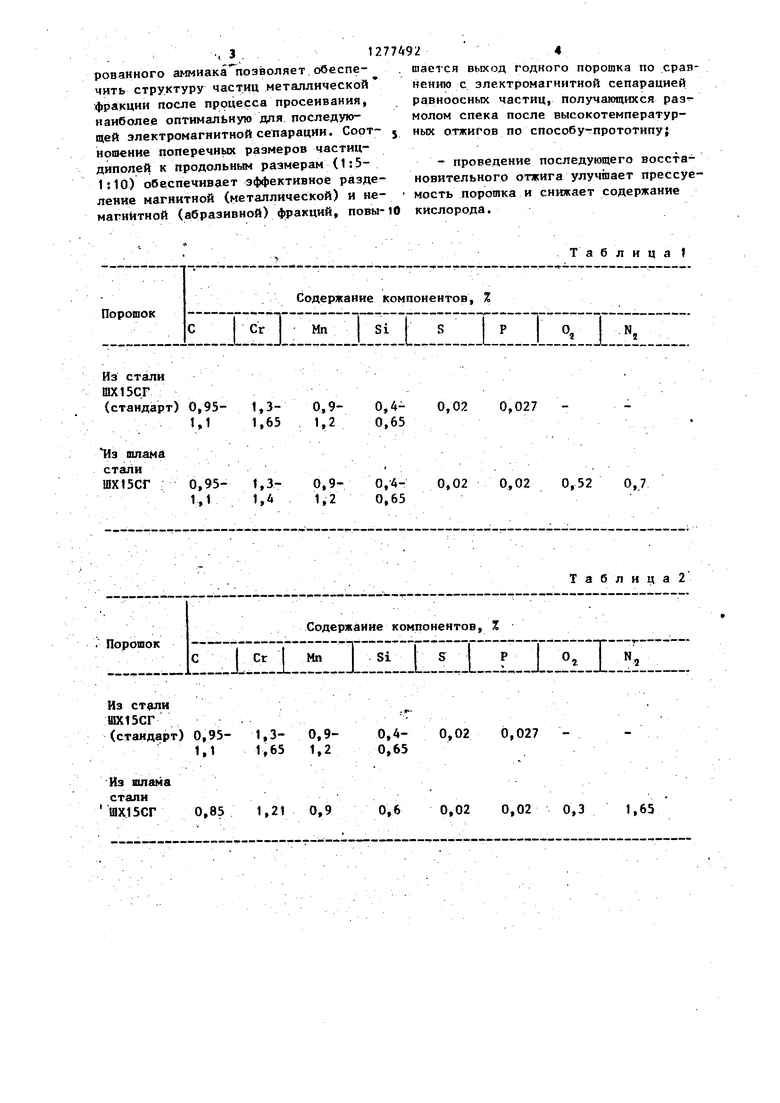

Влияние восстановительных отжигов в атмосфере водорода на прессуемость порошков и содержание примесей (N.,0 (время отжига 1,5 ч).

Таким образом, предложенный способ позволяет повысить качество порош ка, поскольку:

- после охрупчивающего отжига легко разрушается спиралевидная структура частиц металлической фракции шлифо вального шлама, что способствует освобождению абразивных частиц при последующей сепарации. Так как измельчение охрупченных металлических частиц происходит в процессе просева

Химический состав получеиного по- бе.з ударного воздействия (нет измельрошка .приведен в табл. 2.

Приме р 3, Температура отжига , время отжига 30 мин.

Химический состав полученного порошка приведен в табл. 3.

Выбор указанного температурного интервала (500-600 С) обусловлен следующими обстоятельствами

5

0

5

0

$

0

5

-термообработка при Т 500 С не приводит к охрупчиваиию металлической фракции, о чем свидетельствуют результаты просеивания полученной шихты на сите с размером ячейки 50-200 мкм,

-термообработка ,при Т 600 С приводит к структурному отжигу материала металлической фракции и существенному изменению магнитных характеристик, вызывающих в .свою очередь повышение доли немагнитной фракции, отделяемой при сепарации,

В табл. 4-6 приведены параметры предлагаемого способа.

Влияние температуры охрупчивающе- го отжига шлама на магнитную сепарацию и прос еиваемость полученного порошка стали ШХ15 (t.,30 мин).

Выбранный интервал времени (20- 40 мин) обусловлен следующтми обстоятельствами: отжиг при мин приводит к очень плохому качеству просеивания шихты, отжиги при мин ведут к излишнему азотированию, к повышению процентного содержания немагнитной фракции при сепарации.

Влияние времени охрупчивающего отжига шлама на магнитную фракцию и просеиваемость полученного порошка стали ШХ15 (Т. 650 С). .

Как видно из табл. 5, при t 50 мин количество выделенной в ре- -зультате магнитной сепарации немагнитной фракции (t1-15%) превьш1ает количество абразива в шламе (8-10%).

Влияние восстановительных отжигов в атмосфере водорода на прессуемость порошков и содержание примесей (N.,0 ) (время отжига 1,5 ч).

Таким образом, предложенный способ позволяет повысить качество порошка, поскольку:

- после охрупчивающего отжига легко разрушается спиралевидная структура частиц металлической фракции шлифовального шлама, что способствует освобождению абразивных частиц при последующей сепарации. Так как измельчение охрупченных металлических частиц происходит в процессе просева

бе.з ударного воздействия (нет измельчающих тел), исключено образование субмикронных пылевидных частиц абразива, снижающих качество получеинно- го порошка (повышается износ пресс55 форм, снижаются механические свойст1 ва спеченных изделий);

- предварительное охрупчивание шихты отжигом в атмосфере недиссоцииПорошок

Содержание компонентов, %

I ±IHZ i-i ZE lI5ir

0,4-0,02 0,027 0,95

Из шлама

стали

ШХ15СГ t,0Ь

.1,3

0,9- t,05

0,72 0,02 0,02 1,23

Температура отжига

:11.

.Остаток на сите 20д мкмj Количество выделенной непосле просеивания, Z I магнитной фракции, Z

Просеиванию не поддается

-;; 0:,:, ./ /-.

: . -0.;,/:. : : . ,: . 0 :-,.,: ; :.; .;; 27-35

Неудрвлетвбрительйое просеивание

О ,, ; :о- / :О, , :- ..,: О

Т а б ji и ц а 3

Т а б л и ц а 4

6-8

6-8

7-8

27-35

Т а б л и ц а 5

Не сепарировался, так как не поддавался просеиванию

- ; -, 5-7- . . ;;. , - 6-8 ,. .

.- -/ . 11-15

ч 3 .12774924

рованного аммиака позволяет обеспе- . шается выход годного порошка по срав- чить структуру частиц металлической нению с электромагнитной сепарацией фракции после процесса просеивания, равноосных частиц, получающихся раз наиболее оптимальную для последую- молом спека после высокотемператур- щей электромагнитной сепарации. Сорт- j ных отжигов по способу-прототипу; ношение поперечных размеров частиц- диполей к продольным размерам (1:5- - проведение последующего восста- 1:10) обеспечивает эффективное разде- новительного отжига улучшает прессуе- ление магнитной (металлической) и не- моеть порошка и снижает содержание магнитной (абразивной) фракций, повы-Ю кислорода.

/Таблица

Содержание компонентов, %

Порошок I--1--j-j---

|С Cr Мп Si S P I 0, .Nj

Из стали ШХ15СГ

(стандарт) 0,95- 1,3-0,9- 0,4- 0,02 0,027 1,1 1,65 1,2 0,65

Из шламд

стали , .

ЩХ15СГ ; 0,95- 1,3-0,9- 0,4- 0,02 0,02 0,52 0,7

1,1 1,41,2 0,65

.Т а б л и ц а 2

Содержание компонентов, % Порошок 1- ---1--|-1---j rL.l..L- ::---l-- -.--L-i,-L-L--L± -.L.i --- -.

Из СТ9ЛИ

ШХ15СГ

(стандарт) 0,95- 1.1

Из шлама стали ШХ15СГ 0,85

1,3- 1,65

0,9- 1,2

1,21 0,9

0,4- 0,65

0,02 0,027

0,6 0,02 0,02 0,3 1,65

Содержание примесей в восстановленном порошке , мас.%

0„

Исходный порошок бе

восстановительного

отжига в атмосфере

водорода

500

600

700

750

850

Редактор Г.Мозжечкова

Составитель Л.Родина

Техред Л. Сердюков а Корректор Т. Колб

1091ТиражПодписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород ул.Проектная, 4

Таблица b

FFpeccyeMOCTb порошка после восстановительного отжига

.1...

,63

Неудовлетворительная То же

Хорошая Отличная То же Образование спека

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТХОДОВ ШЛИФОВАНИЯ | 1992 |

|

RU2028827C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНОГО ПОРОШКА ДЛЯ ПРОИЗВОДСТВА СПЕЧЕННЫХ ИЗДЕЛИЙ ИЗ ШЛИФОВАЛЬНОГО ШЛАМА ШХ15 | 2014 |

|

RU2569291C1 |

| Способ получения порошка из шламовых отходов подшипникового производства | 1986 |

|

SU1445858A1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛОСОДЕРЖАЩИХ ШЛАМОВ | 1994 |

|

RU2097166C1 |

| Способ комплексной переработки глиноземсодержащего сырья | 2022 |

|

RU2787546C1 |

| Способ переработки металлоотходов | 1990 |

|

SU1787691A1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСПЕРСНЫХ МЕТАЛЛООТХОДОВ | 1991 |

|

RU2014954C1 |

| Способ изготовления керамического защитного элемента системы гамма-каротажа роторных управляемых систем (варианты) | 2022 |

|

RU2798534C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗНОГО ПОРОШКА | 2002 |

|

RU2231420C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЖЕЛЕЗОТИТАНОВОГО КОНЦЕНТРАТА | 2008 |

|

RU2385962C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ЧЕРНЫХ, ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ НА ИХ ОСНОВЕ | 0 |

|

SU197644A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения стального порошка | 1979 |

|

SU833375A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-30—Публикация

1983-08-02—Подача