Изобретение относится к сварке и может быть использовано при изготовлении железобетонных конструкций .

Цель изобретения - повышение про- изводительности процесса и снижение расхода электроэнергии при сзарке арматурных стержней диаметром 12- 36 мм,

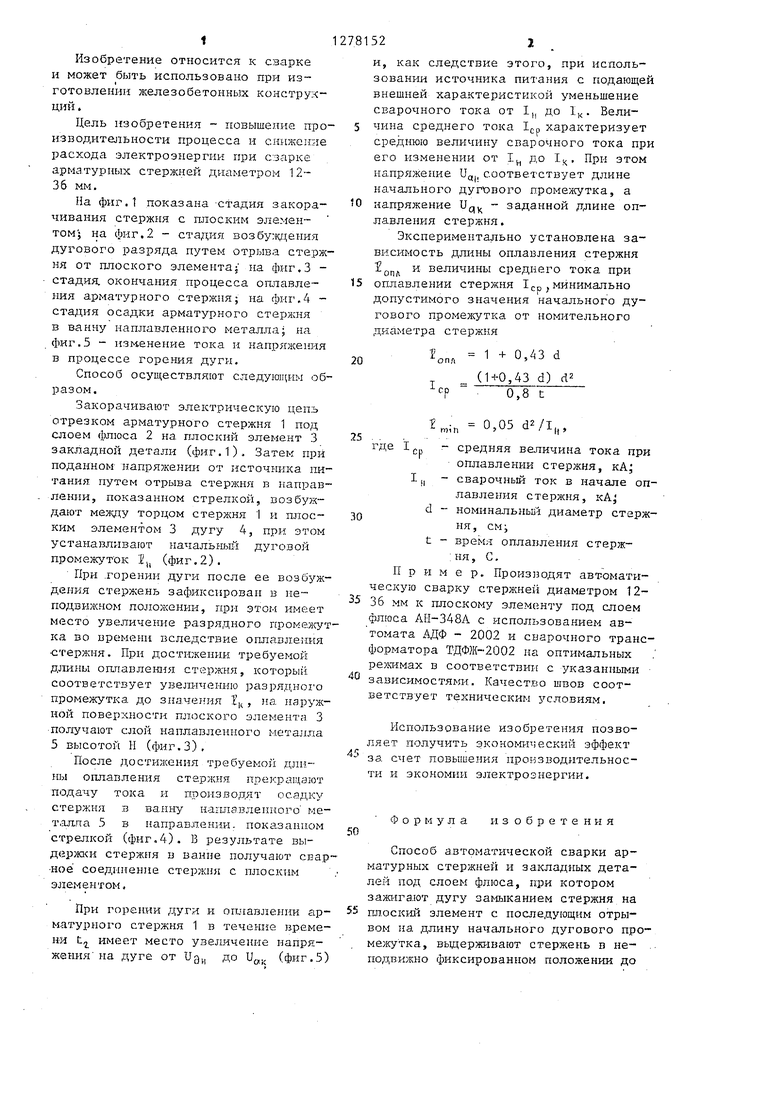

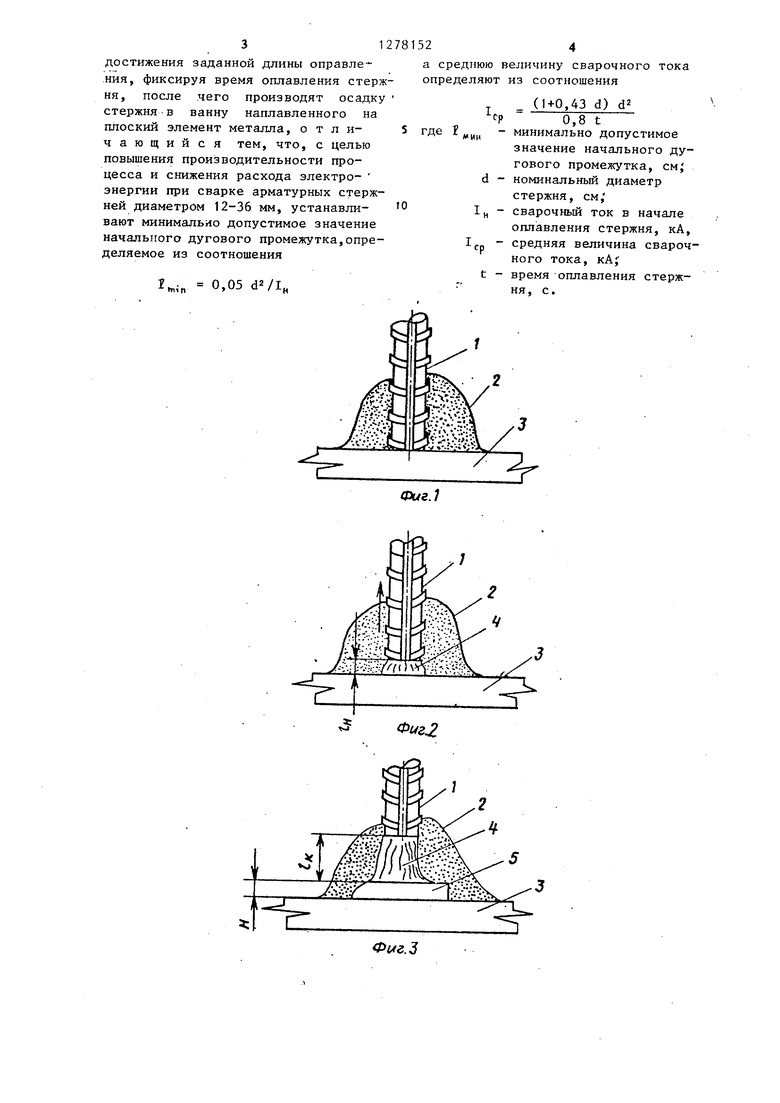

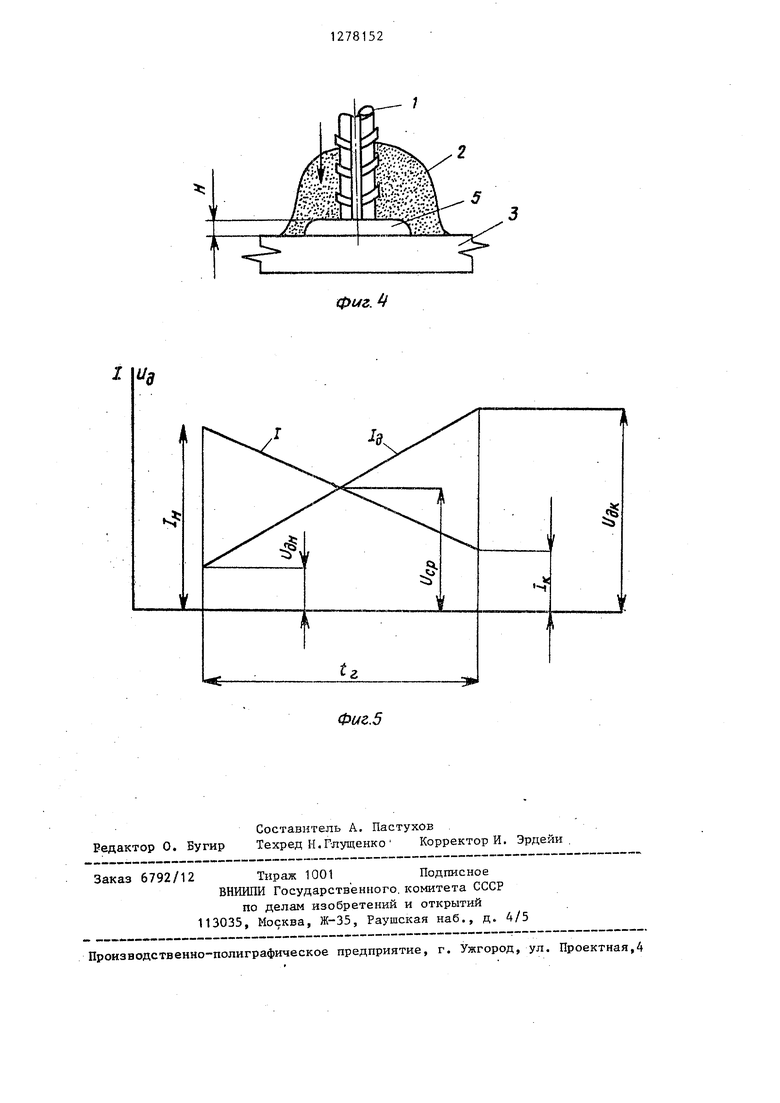

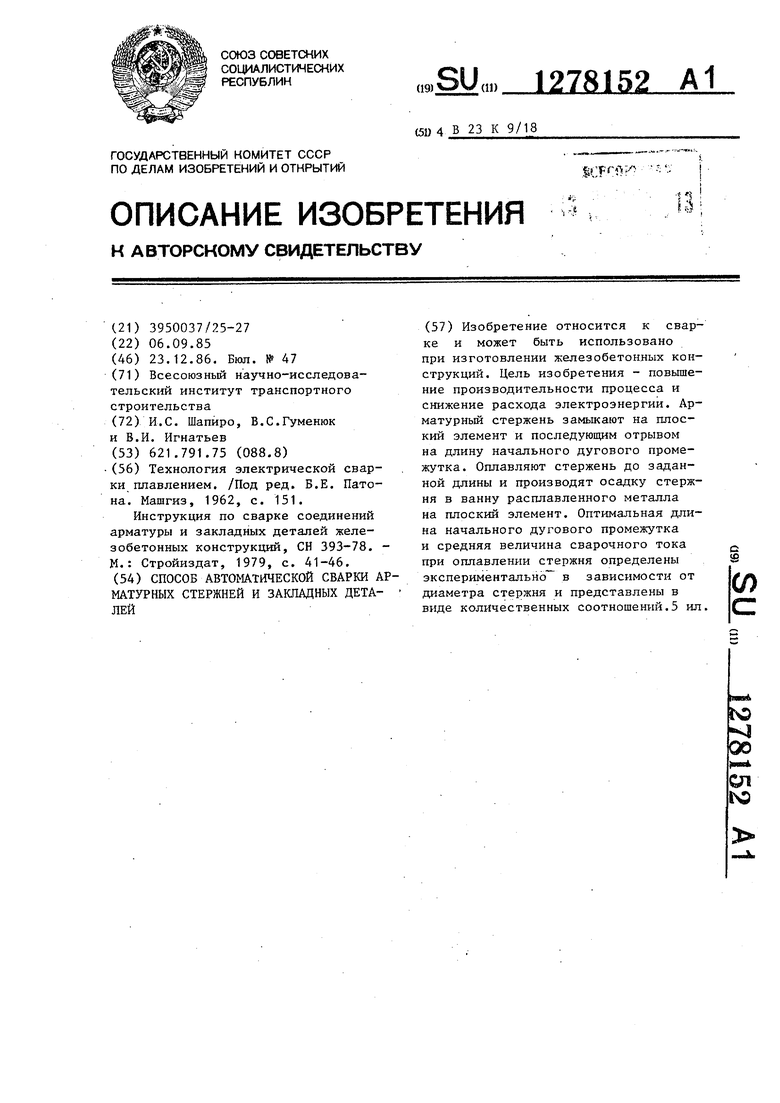

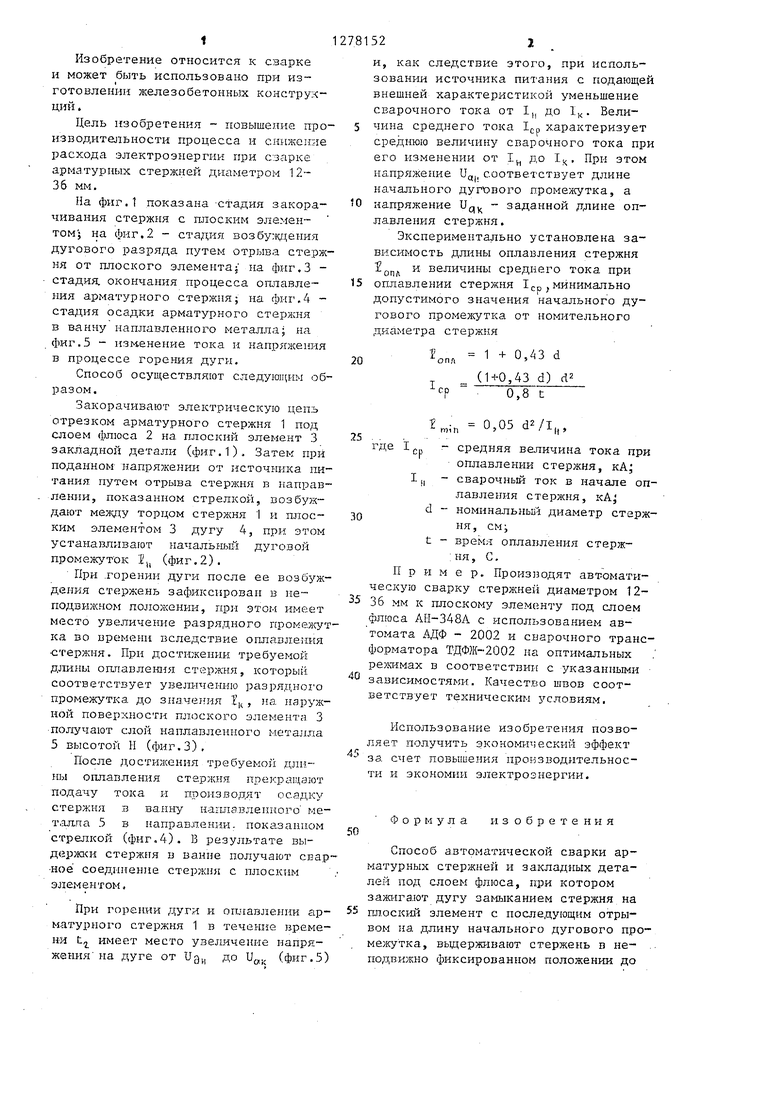

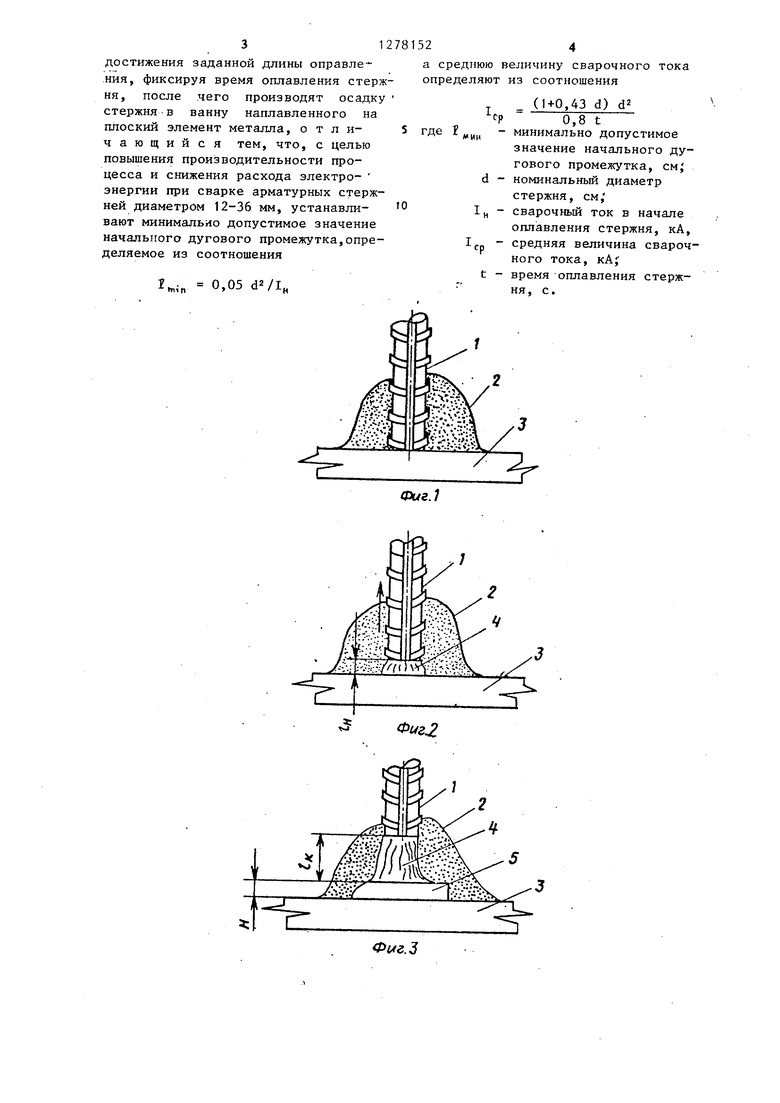

На фиг.1 показана -стадия закора- чивания стержня с плоским элементом } на фиг.2 - стадия возбулщения дугового разряда путем отрыва стержня от плоского элемента; на фиг.З - стадия окончания процесса оплавле- ния арматурного стержня; на фнг.4 - стадия осадки арматурного стержня в ванну наплавленного металла- на фиг.5 - изменение тока и напряжения в процессе горения дуги.

Способ осуществляют следующим образом.

Закорачивают электрическую цепз отрезком арматурного стержня 1 под слоем флюса 2 на плоский элемент 3 закладной детали (фиг.1). Затем при поданном напряжении от источника питания путем отрыва стержня в направлении, показанном стрелкой, возбуждают меясду торцом стержня 1 и плос- КИМ элементом 3 дугу 4, при этом устанавлива(от начальный дуговой промежуток 1|, (фиг. 2).

При т орении дуги после ее возбуждения стержень зафиксирован в не- подвижном положении, при этом имеет место увеличение разрядного проме кут ка во времени вследствие оплавления стержня. При достижении требуемой длины оп.лавлеш5я стержня, который. соответствует увеличению разрядно1 о промежутка, до значе1 ия Хц , на нарулс- ной поверхности плоского элемента 3 потгучают слой наплавленного металла 5 высотой Н (фиг.З),

После достилсения требуемой длины оплавления стержня прекращают подачу тока и про -1зводят осадку стержня в ванну наплавлешшго ме т.ал. та 5 в направлении, показанном стрелкой (фиг.4). В результате выдержки стержьгя в ванне получают сва ноё соединение стержня с плоским элементом.

При горении дуги и оплавлении ар матурного стержня 1 в течение времени t имеет место увеличение напряжения на дуге от до UQ,,, (фиг.5

и, как следствие этого, при использовании источника питания с подающей внешней характеристикой уменьшение сварочного тока от I,., до 1,. Величина среднего тока 1ер характеризует среднюю величину сварочного тока при его изменении от 1 до Ii. При этом напряжение Uq,, соответствует длине начального дугового промел(утка, а напряжение U - заданной ддгине оплавления стержня.

Экспериментально установлена зависимость длины оплавления стержня S|.i и величины среднего тока при оплавлении стержня 1(-р , минимально допустимого значения начального дугового промелсутка от номительного диаметра стержня

1 - О d

(1- -о,з d) d

0,8 t

1., 0,05 ,,,

где I

ср

- средняя величина тока при

оплавлении стержня, кА; 1,1 - сварочный ток в начале оплавления стержня, кА d - номинальные диаметр стержня, см t - время оплавления стерж: ня, С.

Пример. .Произ юдят автоматическую сварку стерлшей диаметром 12- 36 мм к плоскому элементу под слоем флюса АИ-348А с использованием автомата АДФ - 2002 и сварочного трансформатора ТДФ)К-2002 на оптимальных режимах в соответствии с указанными зависимостями. Качест.во швов соответствует техническим условиям.

Использование изобретения позволяет получить экономический эффект за счет повышения производительности и экономии электроэнергии.

Формула изобретения

Способ а.втоматической сварки арматурных стержней и закладных деталей под слоем флюса, при котором залдагают дугу замыканием стержня на пл.оский элемент с последующим отрывом на длину начсшьного дугового промежутка, вьщерживаЕОТ стержень в неподвижно фиксированном положении до

достижения заданной длины оправления, фиксируя время оплавления стержня, после .чего производят осадку стержняв ванну наплавленного на 1ШОСКИЙ элемент металла, отличающийся тем, что, с целью повышения производительности процесса и снижения расхода электро- энергии при сварке арматурных стержней диаметром 12-36 мм, устанавливают минимально допустимое значение начального дугового промежутка,определяемое из соотношения

tnitl

0,05 dVI

мии

524

а среднюю величину сварочного тока определяют из соотношения

(1+0,43 d) d fp 0,8 t - минимально допустимое

значение начального дугового промежутка, см, номинальньш диаметр стержня, см; сварочный ток в начале оплавления стержня, кА, средняя величина сварочного тока, KAj t - время оплавления стержня, с.

5 где 1

to

d lu

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки под флюсом наклонного соединения анкерного стержня с элементом проката | 1982 |

|

SU1117165A1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ СТЕРЖНЕЙ К ЭЛЕМЕНТАМ СОРТОВОГО ПРОФИЛЯ ПОД СЛОЕМ ФЛЮСА | 1969 |

|

SU251116A1 |

| Устройство для электродуговой сварки под слоем флюса стержней втавр | 1981 |

|

SU986675A1 |

| ЗАКЛАДНАЯ ДЕТАЛЬ | 1992 |

|

RU2018594C1 |

| СПОСОБ ДУГОВОЙ СВАРКИ ПОД ФЛЮСОМ ЗАКЛАДНЫХ ДЕТАЛЕЙ | 2012 |

|

RU2508971C1 |

| Устройство для сварки магнитоуправляемой дугой | 1986 |

|

SU1409426A1 |

| Устройство для приварки стержней к элементам сортового профиля | 1960 |

|

SU139037A1 |

| Устройство для приварки стержней в тавр к плоским элементам проката под слоем флюса | 1977 |

|

SU670402A1 |

| Способ изготовления анкеров на арматурных стержнях | 1981 |

|

SU948573A1 |

| СПОСОБ МЕХАНИЗИРОВАННОЙ ДУГОВОЙ И ЭЛЕКТРОШЛАКОВОЙ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2063315C1 |

Изобретение относится к сварке и может быть использовано при изготовлении железобетонных конструкций. Цель изобретения - повышение производительности процесса и снижение расхода электроэнергии. Ар- матурньм стержень замыкают на плоский элемент и последующим отрывом на длину начального дугового промежутка. Оплавляют стержень до заданной длины и производят осадку стержня в ванну расплавленного металла на плоский элемент. Оптимальная длина начального дугового промежутка и средняя величина сварочного тока при оплавлении стержня определены экспериментально в зависимости от диаметра стержня и представлены в виде количественных соотношений.5 ил. с SS (Л С ю ч 00 Q1 ю

Фиг

.

фигЛ

Фиг.5

Редактор 0. Бугир

Составитель А. Пастухов

Техред И.Глущенко Корректор И. Эрдейи

6792/12

Тираж 1001 Подписное ВНИИПИ Государственного, комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| Технология электрической сварки плавлением | |||

| /Под ред | |||

| Б.Е | |||

| Пато- на | |||

| Машгиз, 1962, с | |||

| Двухколейная подвесная дорога | 1919 |

|

SU151A1 |

| Инструкция по сварке соединений арматуры и закладных деталей железобетонных конструкций, СН 393-78 | |||

| - М.: Стройиздат, 1979, с | |||

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

1986-12-23—Публикация

1985-09-06—Подача