изобретение относится к способам изготовления на арматурных стержнях анкерных головок-, предназначенных для увеличения сцепления арматурных элементов, например закладнЕлх деталей,, с бетоном строительных изделий.

Известен способ образования анкерных головок на арматурных стержнях, включающий установку стержня в за кимных губках с упиранием его конца, .нагревание стержня электрическим током и осадку конца стержня до образования на нем головки .

Недостатком этого способа является необходимость в применении мощного силового оборудования для осадки конца арматурного стержня, что повышает расход потребляемой энергии.

Известен также способ образования анкеров на арматурных элементах путем размещения анкеруемых участков в стакане с последующей заливкой их жидким быстротвердеющим материалом 2.

Этот способ пригоден только для . образования анкеров на арматурных элементах из каната.

Наиболее близким к изобретению является способ изготовления анкеров

на арматурных стержнях, при котором возбуждают необходимой длины дугу под флюсом между стержнем и плоским элементом, уложенным на опору, а затем стержень осаживают в сварочную ванну с последующим выключением тока СЗЬ

Недостатком известного способа является невозможность получения ан10керной головки сферической формы.

Целью и.зобретения является повышение качества образования круглой головки, получение сферической головки, бочкообразной головки и стержня 5 и образование плавного сопряжения бочкообразной головки со стержнем, а также образование кольцевой впадины в месте контакта бочкообразной головки со стерхснем.

20

цель достигается тем, что в способе изготовления анкеров на арматурных стержнях, при котором возбуждают необходимой длины дугу под флюсом

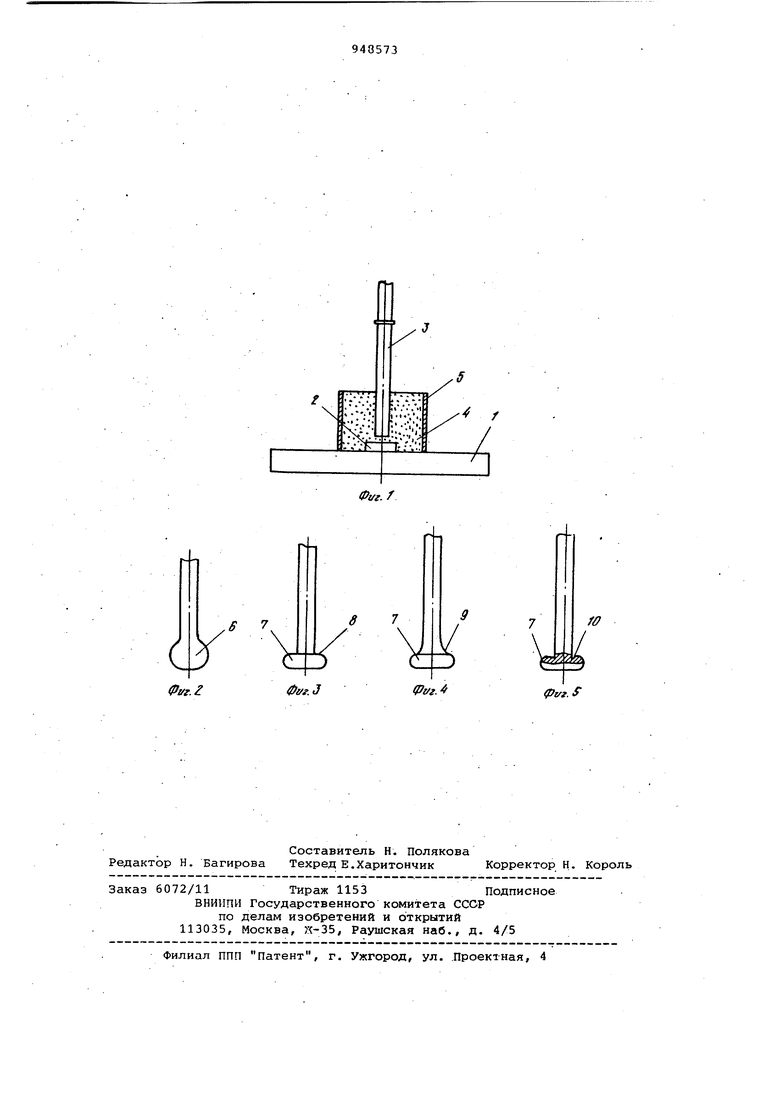

25 между стержнем и плоским элементом, уложенным на опору, а затем стержень осаживают в сварочную ванну с последующим выключением тока, осуществляют полное расплавление плоского эле30мента. Для получения сферической головк стержень погружают в расплав на вел чину 0,1-0,2 толщины плоского элеме та. Для образования бочкообразной головки стержень погружают в распла до упора в опору, затем вынимают ег на величину О,4-0,6 толщины плоского элемента. Для образования плавного сопряже ния бочкообразной головки со стержнем после погружения в расплав стер жень вынимают на 0,8-1,2 толщины плоского элемента. Для образования кольцевой впадины в месте контакта бочкообразной головки со стержнем после погружени в расплав стержень вынимают на вели чину не более О,3 толщины плоского элемента. На фиг. 1 показана схема осущест вления способа;на .фиг. .2 - конец арматурного стержня (с образованной на нем головкой сферической фор1-1ы) ; на фиг. 3,- то же, с бочкообразной головкой;на фиг. 4 - то же, с плавным сопряжением торца бочкообразной головки с концом стержня;на фиг. 5 то же, с кольцевой впадиной на торце бочкообразной головки, сопряженном с концом стержня. Для изготовления анкеров на арматурных стержнях на опору 1, выполненную из токопроводящего несвариваемого материала, укладывают плоский элемент в виде металлическо шайбы 2, над которой устанавливают конец арматурного стержня 3, и плос кий элемент засыпают флюсом 4, для удержания которого может быть исполь зован съемный стакан 5. После этого между концом стержня 3 и плоским элементом - шайбой 2 возбуждают электрическую дугу, под воздействием которой плоский элемент расплавляется в электрошлаковом режиме. Для образования головки сферической формы 6 погружение конца стержня 3 в расплав производят на величину 0,1-0,2 толщины плоского элемента, при этом расплавленный металл за сче сил поверхностного натяжения формируется в сферическую каплю, которая сопрягается с оплавленным концом стержня 3, и после выключения электрической дуги и охлаждения металл образует сферическую головку. Для образования головки 7 бочкообразной формы с плоским торцом 8, сопряженным с концом стержня 3, его погружают в расплав до упора в опору 1, затем вынимают на величину 0,40,6 толщины плоского элемента 2 и ср ЗУ выключают электрическую дугу. При вынимании конца стержня 3 из расплава на величину 0,8-1,2 толщины плоского элемента 2 образуется криволинейная поверхность 9 торца головки 7, которая плавно сопрягается с концом стержня 3, а при вынимании конца стержня 3 из расплава на величину не более О,3 толщины плоского элемента 2 образуется кольцевая впадина 10 на торце головки 7, сопряженном с концом стержня 3. При всех этих режимах не происходит пригорание головки к опоре, так как непосредственно на нее не воздействует высокая температура электрической дуги, а воздействует только более низкая температура расплавленного металла.Эффективность описанного, способа состоит в повышении качества образования анкерных головок за счет исключения их пригорания к опоре, а также в образовании головок различной формы при изменении режимов способа. Формула изобретения 1.Способ изготовления анкеров на арматурных стержнях, при котором возбуждают дугу необходимой длины под флюсом между стержнем и плоским элементом, уложенным на опору, а затем стержень осаживают в сварочную ванну с последующим выключением тока, отличающийся тем, что, с целью повышения качества образования круглой головки у арматурного стержня, осуществляют полное расплавление плоского элемента. 2.Способ ПОП.1, отличающийся тем, что с целью получения сферической головки, стержень погружают в расплав на величину 0,1-0,2 толщины плоского элемента; 3.Способ ПОП.1, отличающийся тем, что, с целью образования бочкообразной головки, стержень погружают в расплав до упора опору, затем вынимают его на величину ,4-0, б толщины плоского элемента. 4. способ по п.З, отличающийся тем, что, с целью образования плавного сопряжения бочкообразной головки со стержнем после погружения в расплавстержень вынимают на величину 0,8-1,2 толщины плоского элемента; 5. Способ по п.З, отличающийся тем, что, с целью образования кольцевой впадины в месте контакта бочкообразной головки со стержнем, после погружения в расплав вынимают на величину не более 0,3 толщины плоского элемента. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 400679, кл. Е 04 С 5/12, 1971. 2.Авторское свидетельство СССР .№ 65478 2, кл. Е 04 С 5/12 1977. 3.Авторское свидетельство СССР № 230340, кл. В 23 К 9/18 23.09.60 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для образования анкерных головок на арматурных стержнях | 1982 |

|

SU1024571A1 |

| Устройство для образования анкерных головок на концах арматурных стержней | 1978 |

|

SU775267A1 |

| Способ изготовления закладных деталей | 1981 |

|

SU1017786A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1985 |

|

SU1283328A1 |

| Способ сварки под флюсом наклонного соединения анкерного стержня с элементом проката | 1982 |

|

SU1117165A1 |

| Устройство для образования анкерных головок на арматурных стержнях | 1984 |

|

SU1158716A2 |

| Способ образования анкерных головок на арматурных стержнях | 1981 |

|

SU1013606A1 |

| Арматурный элемент | 1986 |

|

SU1344881A1 |

| Установка для образования анкерных головок на арматурных стержнях сваркой под слоем флюса | 1986 |

|

SU1318676A1 |

| Способ изготовления анкеров | 1977 |

|

SU654782A1 |

W

0fff.J

8 7

tpi/г.

Vf. f

Авторы

Даты

1982-08-07—Публикация

1981-01-16—Подача