Изобретение относится к области заводской сварки в строительстве, иаиример сварки закладных деталей для железнодорожных конструкций.

Известны устрой ства для приварки стержней к элементам сортового лрофиля под слоем флюса, содержащие бункер с флюсодозатором, зажимы для крепления стержня и профиля, храповой механизм ступенчатой лодачи, приспособление для настройки и фиксации величины .погружения торца стержня в ванну расплавленного металла и механизм охлаждения.

Однако с ломощыо этих устройств трудно обеспечить равнопрочность при испытании на отрыв тав;ровых соединений целым стержлям, диаметр которых больше 16 Л1М, а также невозможно получить равнопрочные соединения деталей лри отношений толш,ины плоского элемента б к диаметру привариваемого стерлхня d 06. При свар.ке таких соединений плоский элемент лерегревается, и соединение при испытаниях .на отрыв обычно разрушается со сквозным вырывом металла из плоского элемента при пониженных нагрузках.

Предлагаемое устройство отличается от известных тем, что храповой механизм подачи стержня содержит два электромагнита с подвижными взаимно перпендикулярными сердечниками, храповик, блок шестерен и рейку, которая укреплена на подвижной части стержнедержателя и сварка посредством блока шестерен и храповика через стопорные и подаюшие собачки с подвижными сердечниками 5 электромагнитов, первый из которых связан с подающей собачкой храповика, а второй - со стопорной и подаюш,ей собачками. При этом приспособление для настройки и фиксации величины .погружения выполнено в виде

0 двухкамерного пневматического цилиндра с подпрулсиненным штоком, на обоих концах которого установлены регулировочные гайки. Механизм охлаладения содерл ит медное кольцо с токоподводящими штыря-лш, в центре которого расположена охлал-гдаемая медная подкладка, установленная на приводном штоке. Это повышает производительность труда и улучшает .качество сварных изделий.

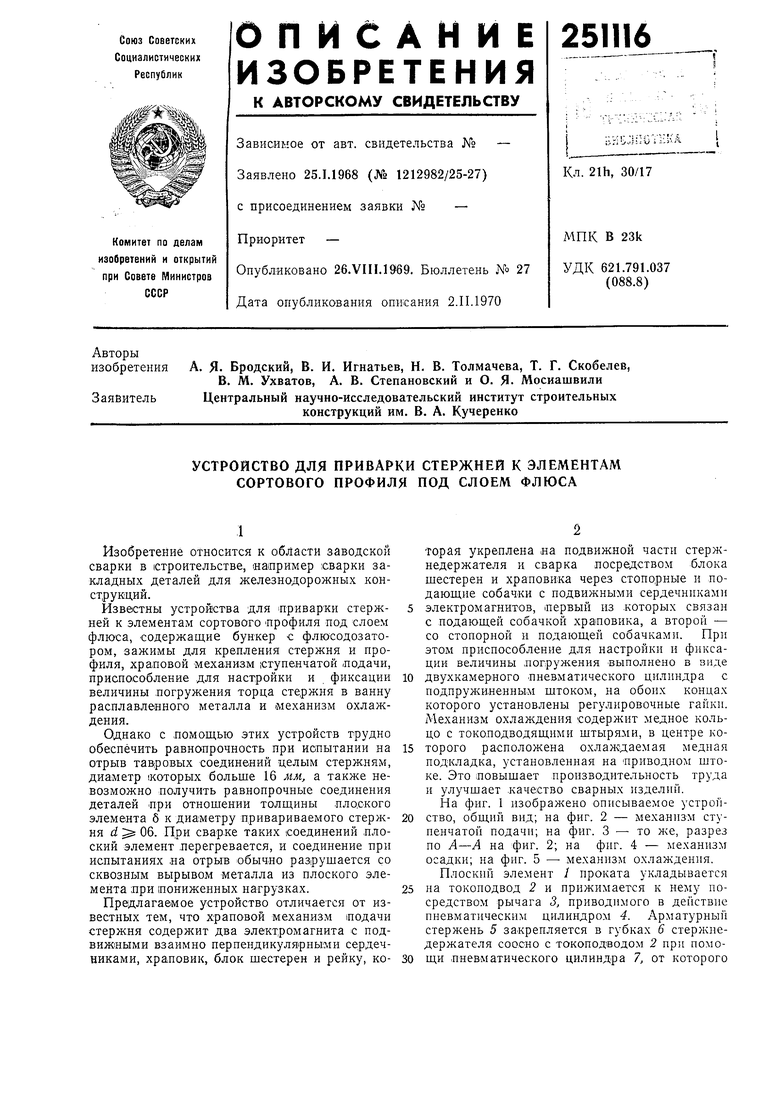

На фиг. 1 изобрал ено описываемое устрой0 ство, общий вид; на фиг. 2 - механизм ступенчатой подачи; на фиг. 3 - то же, разрез по А-А на фиг. 2; на фиг. 4 - механизм осадки; на фиг. 5 - механизм охлаждения. Плоский элемент / проката укладывается

5 на токоподвод 2 и прижимается к нему посредством рычага 3, приводимого в действие пневматическим цилиндром 4. Арматурный стержень 5 закрепляется в губках 6 стержнедержателя соосно с токоподводом 2 при помопри помощи тяг и рычагов 8 срабатывает дозатор 9 флюсового бункера 10, раюположепный в верхней части сварочпой головки 11. К. осиованию стержня арматуры ссыпается доза флюса. При отрыве стержня от плоского элемента проката включается сварочный ток, и возбуждается дуга. В течение определенного периода горит дуга, и производится ступенчатая подача стержня в зависимости от напряжения на дуге. Это перемещение осуществляется механизмом 12 ступенчатой лодачи стержня. После завершения этого периода ирн помощи механизма 13 осуществляется быстрое погружение стерл ня в ванну расплавленного металла (осадка) на определенную глубину и фиксация его в этом положении до окончания кристаллизации ваяны расплавленного металла. Одновременно с началом погружения стержня в ванну расплавленного металла включается механизм 14 искусственного охлаждения плоского элемента проката, смонтированный вместе с токоподводом 2.

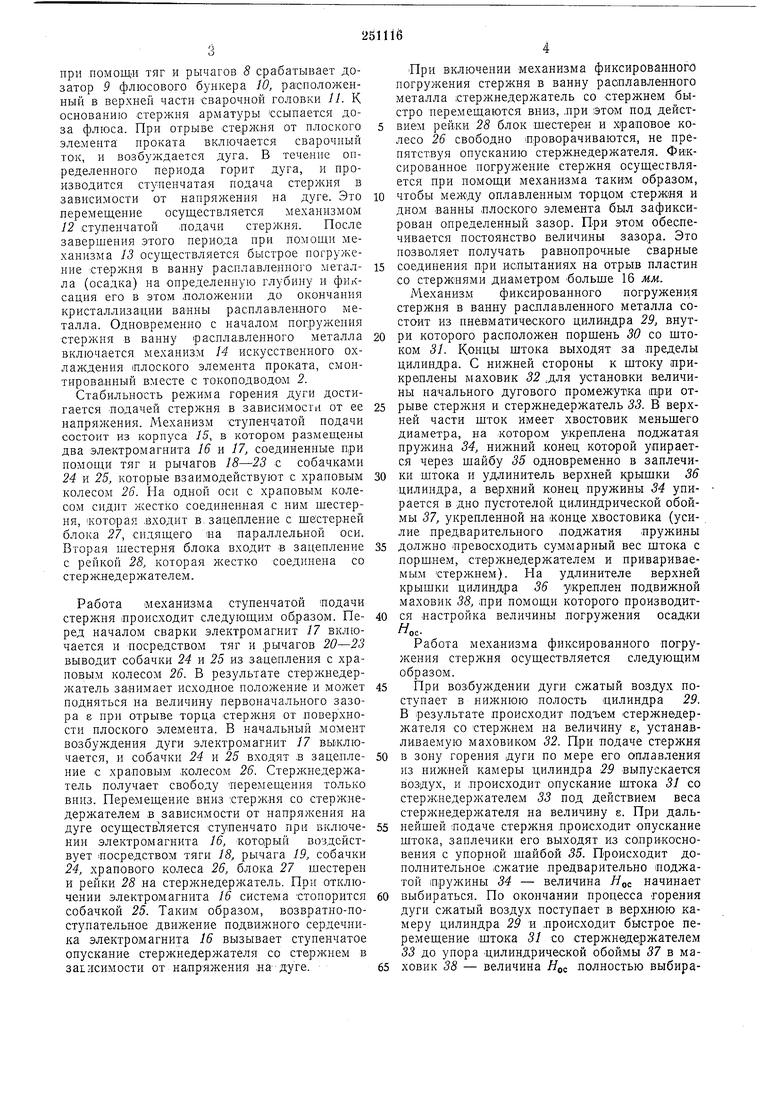

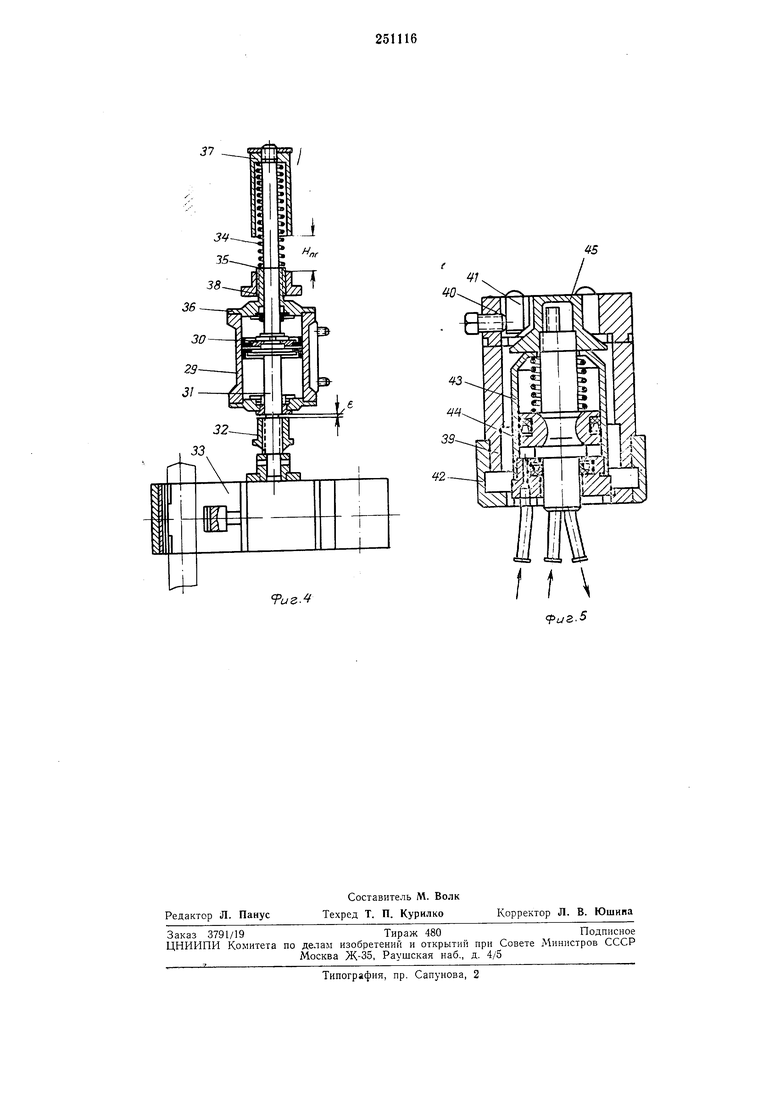

Стабильность режима горения дуги достигается подачей стержня в зависимости от ее напряжения. Механизм ступенчатой подачи состоит из корпуса 15, в котором размещены два электромагнита 16 и 17, соединенные н,ри помощи тяг и рычагов 18-23 с собачками 24 и 25, которые взаимодействуют с храповым колесом 26. На одной оси с храповым колесом сиднт жестко соединенная с ним шестерня, которая .входит в - зацепление с шестерней блока 27, сидящего на параллельной оси. Вторая шестерня бло;ка входит в зацепление с рейкой 28, которая лсестко соединена со стерлшедержателем.

Работа механизма ступенчатой подачи стержня происходит следующим образом. Перед началом сварки электромагнит 17 включается и посредством тяг и рычагов 20-23 выводит собачки 24 и 25 из зацепления с храповым колесом 26. В результате стержнедержатель занимает исходное положение и может подняться на величину первоначального зазора 8 при отрыве торца стержня от поверхности плоского элемента. В начальный момент возбуждения дуги электромагнит 17 выключается, и собачки 24 и 25 входят .в зацепление с храповым .колесом 26. Стерл недержатель получает свободу перемещения только вниз. Перемещение вниз стержня со стержнедержателем в зависимости от напряжения на дуге осуществляется ступенчато при включении электромагнита 16, который воздействует посре.дством тяги 18, рычага 19, собачки 24, храпового колеса 26, блока 27 шестерен и рейки 28 на стержнедержатель. При отключении электромагнита 16 система стопорится собачкой 25. Таким образом, возвратно-поступательное двил ;ение нодвил-сного сердечника электромагнита 16 вызывает ступенчатое опускание стерл недержателя со стержнем в загнсимости от напряжения .на дуге.

При включении механизма фиксированного погрул ения стержня в ванну расплавленного металла стержнедерл атель со стержнем быстро перемещаются вниз, цри этом под действием рейки 28 блок шестерен и храповое колесо 26 свободно проворачиваются, не препятствуя опусканию стержнедержателя. Фиксированное погружение стержня осуществляется при помощи механизма таким образом,

чтобы между оплавленным торцом стержня и дном ванны плоского элемента был зафиксирован определенный зазор. При этом обеспечивается постоянство величины зазора. Это позволяет получать равнопроч.ные сварные

соединения при испытаниях на отрыв пластин со стержнями диаметром больше 16 мм.

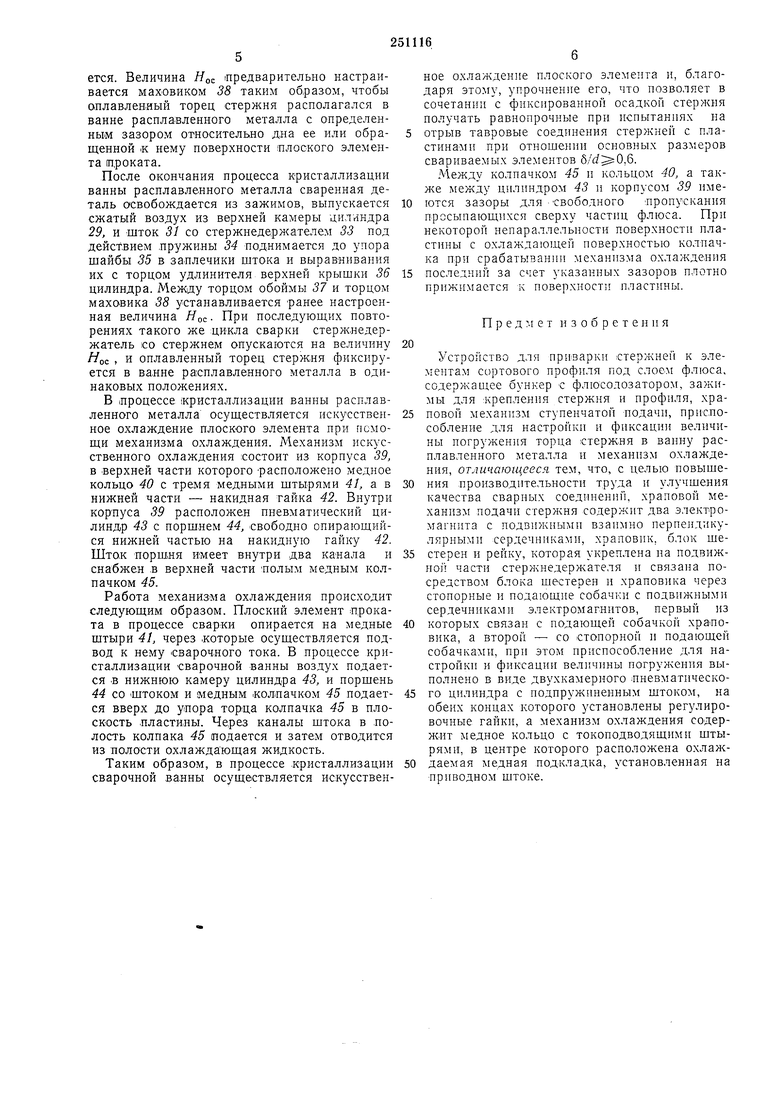

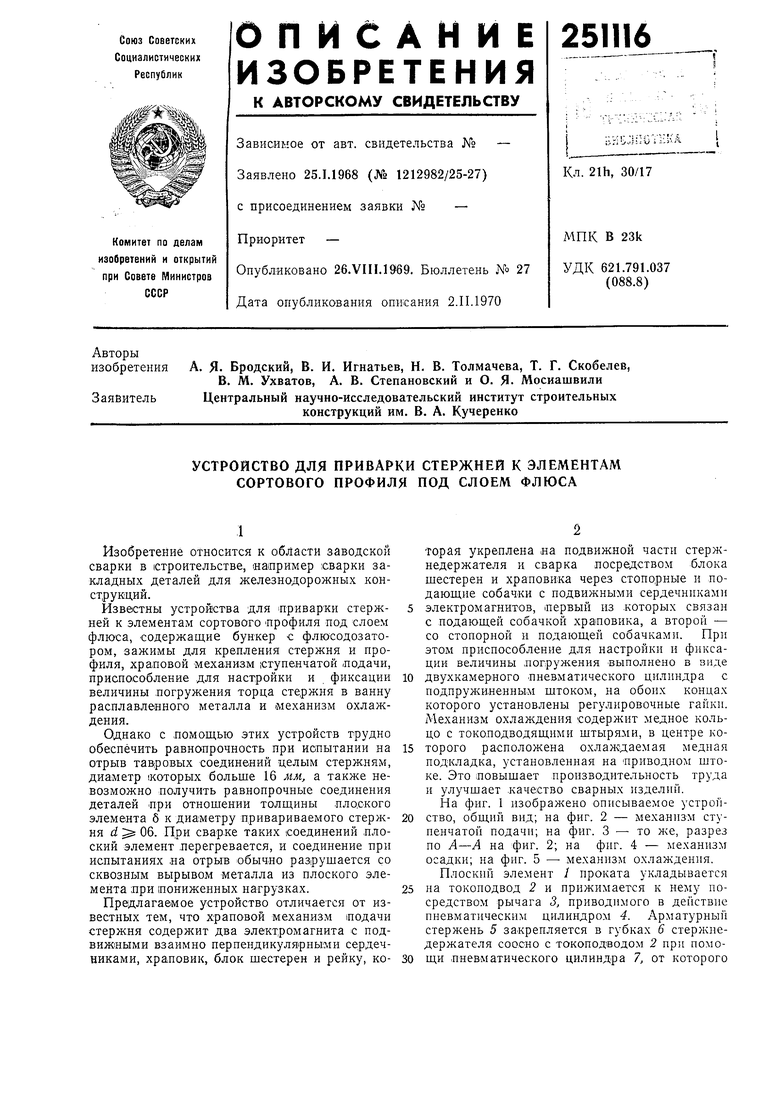

Механизм фиксированного погружения стержня в ванну расплавленного металла состоит из нневматического цилиндра 29, внутри которого расположен норшень 30 со штоком 31. Концы штока выходят за нределы цилиндра. С нижней стороны к штоку прикреплены маховик 32 ,для установки величины начального дугового промежутка при отрыве стержня и стержнедержатель 33. В верхней части шток имеет хвостовнк меньшего диаметра, на котором укреплена поджатая пружина 34, нижний .конец которой упирается через шайбу 35 одновременно в заплечики штока и удлинитель верхней к,рышки 36 цилиндра, а верхний конец пружины 34 упирается в дно пустотелой цилиндрической обоймы 37, укрепленной на конце хвостовика (усилие .предварительного поджатия пружины

должно превосходить суммарный вес штока с поршнем, стержнедержателем и привариваемым стержнем). На удлинителе верхней крышки цилиндра 36 укреплен подвижной маховик 55, при помощи которого пронзводится настройка величины погружения осадки

ОС.

Работа механизма фиксированного погрул ения стерлшя осуществляется следующим образом.

При воЗбул дении дуги сжатый воздух поступает в нижнюю полость цилиндра 29. В результате .происходит подъем стержнедержателя со стержнем на величину е, устанавливаемую маховиком 32. При подаче стержня

в зону горения дуги по мере его оплавления из нижней камеры цилиндра 29 выпускается воздух, и происходит опускание штока 31 со стерлснедерл ателем 33 под действием веса стерл недержателя на величину е. При дальнейшей подаче стержня .происходит опускание штока, заплечики его выходят из соприкосновения с упорной шайбой 35. Происходит дополнительное сжатие предварительно поджатой пружины 34 - величина Яцс начинает

выбираться. По окончании процесса горения дуги сжатый воздух поступает в верхнюю камеру цилиндра 29 и происходит быстрое перемещение штока 31 со стержнедержателем 55 до упора цилиндрической обоймы 37 в мается. Величина Яос предварительно настраивается маховиком 38 таким образом, чтобы оплавленный торец стержня располагался в ванне расплавленного металла с определенным зазором относительно дна ее или обращенной « нему поверхности плоского элемента проката.

После окончания процесса кристаллизации ванны расплавленного металла сваренная деталь освобождается из зажимов, выпускается сжатый воздух из верхней камеры цилиндра 29, и шток 31 со стержнедержателем 33 под действием лружилы 34 поднимается до упора шайбы 35 в заплечики штока и выравнивания их с торцом удлинителя верхней крышки 36 цилиндра. Между торцом обоймы 37 и торцом маховика 38 устанавливается ранее настроенная величина Яос. При последующих повторениях такого же цикла сварки стерл сиедержатель со стержнем опускаются на величину //ос , и оплавленный торец стержня фиксируется в ванне расплавленного металла в одинаковых положениях.

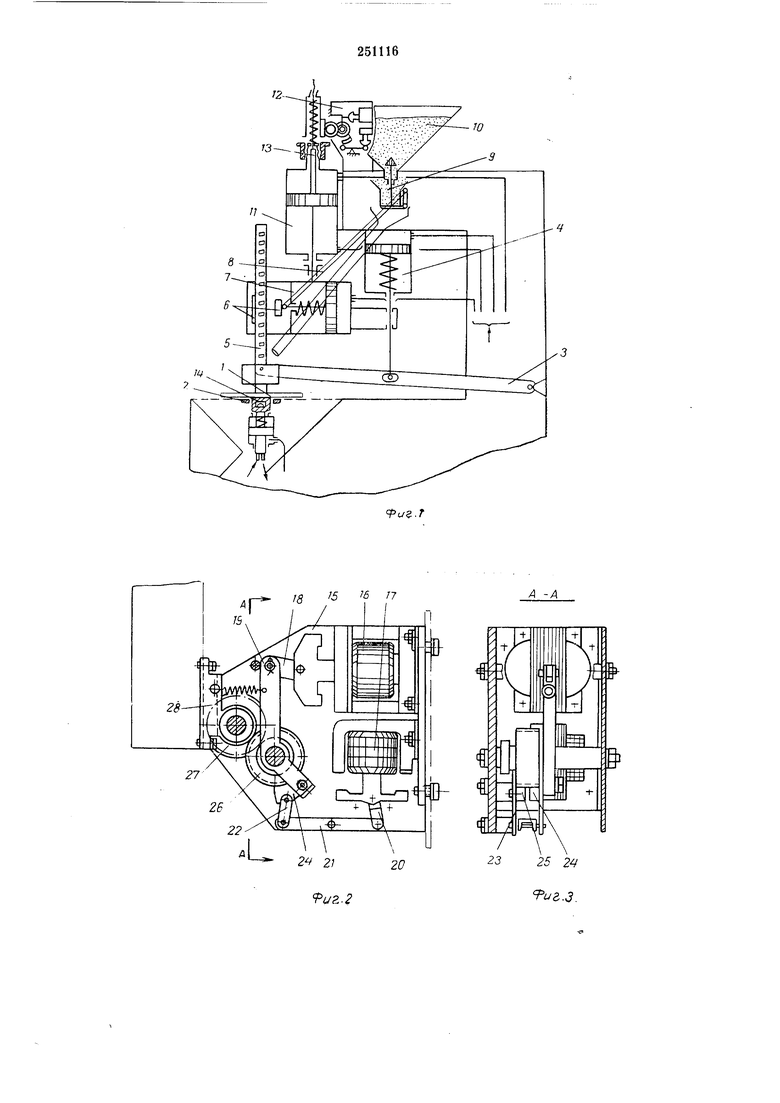

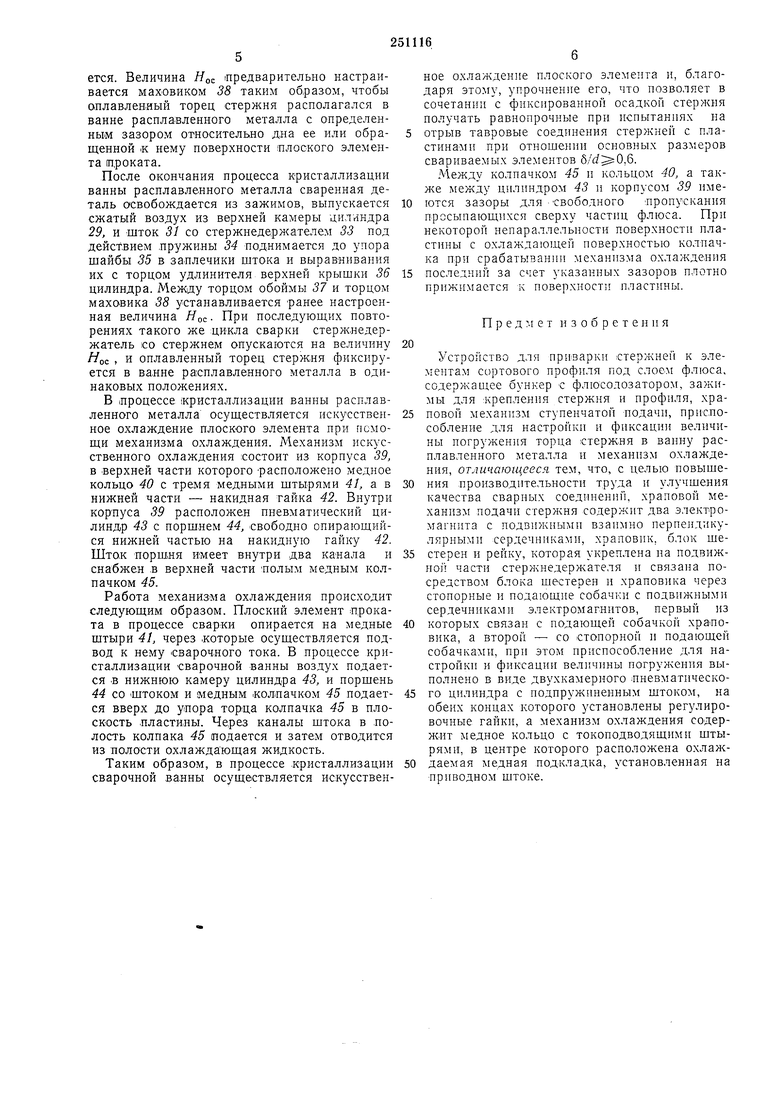

В процессе кристаллизации ванны расплавленного металла осушествляется искусственное охлаждение плоского элемента при помощи механизма охлаждения. Механизм искусственного охлаждения ;состоит из корпуса 39, в верхней части которого расположено медное кольцо 40 с тремя медными штырями 41, а в нижней части - накидная гайка 42. Внутри корпуса 39 расположен пневматический цилиндр 43 с поршнем 44, свободно опираюш;ийся нижней частью на накидную гайку 42. Шток поршня имеет внутри два канала и снабжен в верхней части полым медным колпачком 45.

Работа механизма охлаждения происходит следующим образом. Плоский элемент проката в процессе сварки опирается на медные штыри 41, через .которые осушествляется подвод к нему сварочного тока. В процессе кристаллизации сварочной ванны воздух подается в нижнюю камеру цилиндра 43, и поршень 44 со штоком и медным колпачком 45 подается вверх до упора торща колпачка 45 в плоскость -пластины. Через каналы штока в полость колпака 45 «подается и затем отводится из полости охлаждающая жидкость.

Таким образом, в процессе .кристаллизации сварочной ванны осуществляется искусственное охлаждение плоского элемента и, благодаря этому, упрочнение его, что позволяет в сочетании с фиксированной осадкой стержня получать равнопрочные при испытаниях на отрыв тавровые соединения стержней с пластинами при отношенин основных размеров свариваемых элементов ,б.

Между колпачком 45 и кольцом 40, а также между цилиндром 43 и корпусом 39 имеются зазоры для свободного пропускания просыпающихся сверху частиц флюса. При некоторой непараллельности поверхности пластины с охлаждающей поверхностью колпачка при срабатывании механизма охлаждения последний за счет указанных зазоров плотно прижимается к поверхности пластины.

Предмет изобретения

Устройство для при варкн стержней к элементам сортового профиля под слоем флюса, содержащее бункер с флюсодозатором, зажимы для :крепленпя стержня и профиля, храповой механизм ступенчатой подачи, приспособление для настройки и фиксации величины погружения торца стержня в ванну расплавленного металла и механпзм охлаждения, отличающееся тем, что, с целью повышения производительности труда и улучшения качества сварных соединений, храповой механизм подачи стержня содержит два электромагнита с подвижными взаимно перпендт1кулярнымн сердечникам, храповик, блок шестерен и рейку, которая укреплена на подвижной части стержнедерлсателя и связана посредством блока шестерен и храповика через стопорные и подающие собачки с подвижными сердечниками электромагнитов, первый из которых связан с подающей собачкой храповика, а второй - со стопорной п подающей собачками, при этом приспособление для настройки и фиксации величины погружения выполнено в виде двухкамерного пневматического цилиндра с подпружиненным щтоком, на обеих концах которого установлены регулировочные гайки, а механизм охлаждения содержпт медное кольцо с токоподводящими щтырями, в центре которого расположена о.хлаждаемая медная подкладка, установленная на приводном щтоке.

18 /5 и /7

U

.2

A -A

25 2

иг.з.

31

fuz.

41

fuB.S

Авторы

Даты

1969-01-01—Публикация